某鋁制件硫酸陽極氧化膜層灰黑色斑點問題技術分析及研究

韓君利,郝鋼,冮竹茵,李松成,任鐵剛,吳鵬

(1.遼沈工業集團有限公司,遼寧 沈陽 110045;2.陸軍裝備部駐沈陽地區第二軍事代表室,遼寧 沈陽 110004)

1 問題概述

某鋁制件材料為7A04鋁棒、T6,在硫酸陽極氧化首槽生產后發現零件底面有大量灰黑色斑點,尤其集中在底面中心周圍,形狀呈溶液迸濺狀,見圖1。

圖1 陽極氧化膜有灰黑色斑點的傘艙殼體

2 原因分析及排查

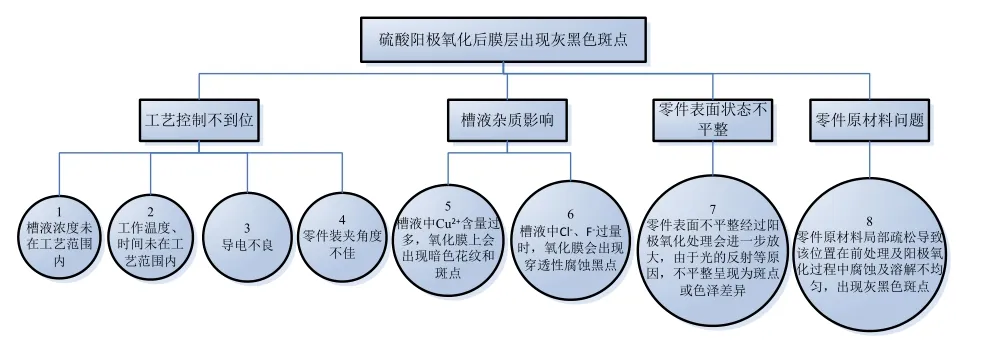

2.1 建立故障樹

針對該零件硫酸陽極氧化后膜層出現灰黑色斑點問題產生的可能原因進行分析討論,建立故障樹,如圖2所示。

圖2 硫酸陽極氧化后膜層出現灰黑色斑點問題故障樹

2.2 故障排查

2.2.1 槽液濃度

查看各工序槽液分析記錄,每半月進行1次分析且各槽液濃度均在工藝范圍內;另外,對現場各工序槽液進行取樣分析,槽液濃度亦在工藝范圍內,未見異常,本原因可排除。

2.2.2 工作溫度、時間

硫酸陽極氧化為自動生產線,工作時間及溫度均為程序設定值,檢查電控柜顯示的溫度、時間均在工藝范圍內。為進一步驗證,隨機選取5件鋁制零件,在2.1.1中槽液濃度條件下,嚴格按照工藝中工作溫度及時間的規定對選取的5件零件進行硫酸陽極氧化處理,處理后觀察到膜層外觀仍有灰黑色斑點,故本原因可排除。

2.2.3 導電不良

通過對硫酸陽極氧化槽導電情況排查,發現硫酸陽極氧化槽起始電流低和極化后期電流急劇變化兩個問題。問題發現后,立即對極板連接處、極杠導電連接處等導電連接位置進行維修,導電均恢復正常。為驗證以上兩種情況是否是灰黑色斑點產生的原因,隨機選取5件鋁制零件在導電良好條件下進行硫酸陽極氧化處理,觀察陽極氧化過程中電流變化情況無異常,處理后觀察到膜層外觀仍有灰黑色斑點。因此本原因也可排除。

2.2.4 零件裝夾角度不佳

零件裝夾角度不佳可能會導致脫脂后傘艙殼體底部中心孔內殘存脫脂溶液不能夠及時清洗干凈,在后續過程流出,對中心孔周圍基體繼續腐蝕使中心孔周圍基體腐蝕不均勻,微觀呈凸凹不平狀態,成膜后凹的位置由于光的反射等原因呈現的色澤暗,即視覺為灰黑色斑點。

為驗證上述原因,隨機選取6件鋁制零件,分別采取零件底部偏上、水平、底部偏下3種方式裝掛,處理后觀察三種懸掛方式底部中心孔周圍膜層均有灰黑色斑點,故本原因可以排除。

2.2.5 Cu2+影響

當槽液Cu2+濃度超過0.02g/L時,氧化膜上會出現暗色花紋及斑點。由于在首槽出現灰黑色斑點后未再繼續投產該零件,轉為生產同材質的其他鋁件,觀察其他鋁件極化膜外觀無灰黑色斑點和花紋,則可證明槽液Cu2+濃度不超標;同時,現場抽取槽液進行Cu2+濃度檢測,接納側結果為0.0184g/L。因此,本原因可以排除。

2.2.6 Cl-、F-影響

通過對零件灰黑色斑點部位陽極氧化膜層放大500倍觀察,見圖3,膜層連續完整無穿透性腐蝕小孔,與槽液Cl-或F-含量過高產生的穿透性腐蝕小孔形成的黑點現象不符。同時,觀察后續硫酸陽極氧化后的零件,膜層無灰黑色斑點,若槽液中Cl-或F-含量超標則同一槽生產的其他零件也會出現黑點,故可進一步證明槽液中Cl-、F-不超標。所以,本原因可以排除。

圖3 陽極氧化后灰黑色斑點部位膜層(×500)

2.2.7 零件表面狀態不平整

陽極氧化前處理的脫脂工序在除去油脂后會與基體反應生成一層黑色的氧化膜,因此陽極氧化會將基體微觀表面的不平整放大。也就是說,若零件表面存在微觀不平整經陽極氧化處理后不平整程度會放大,同時由于陽極氧化膜成透明狀及光的反射的原因,基體微觀表面狀態的不平整會表現為膜層色澤差異或斑點。

為排查上述原因,選取10件鋁制件,退膜后對零件底部重新進行車制及打磨,以保證零件底部表面光滑、平整,再重新進行陽極氧化處理,所得膜層仍有灰黑色斑點,故本原因可以排除。

2.2.8 零件原材料問題

選取問題零件進行低倍、金相分析,未見原材料偏析、組織不均勻等缺陷,見圖4(a)、圖4(b)。

圖4 (a) 灰黑色斑點部位原材料金相組織圖(×500)

圖4 (b) 傘艙殼體底部低倍圖

為進一步驗證零件原材料情況,選取1件問題零件(見圖1)和1片陽極氧化后的棒料切片(見圖5)進行工件表面黑點形貌分析、鋁合金低倍組織分析、鋁合金高倍組織分析,分析結論如下。

圖5 陽極氧化后的棒料切片

圖6 陽極氧化后的棒料切片顯微疏松形貌

(1)選送的鋁件中存在顯微疏松,變形流線順暢,未見其他裂紋、縮孔等冶金缺陷(見圖6)。

(2)選送的樣品中存在較大尺寸的析出相,析出相主要是Mg3Al2、Mg2Cu及含Fe較高的雜質相(AlFeMnSi)。如果堿洗控制不當,析出相脫落,形成小孔洞,以及顯微疏松在堿洗處理時,孔洞會增大,這些缺陷導致氧化膜不在同一平面上,并最終在產品表面形成黑點斑點。

3 原因定位

通過上述排查,確定該鋁制件硫酸陽極氧化后膜層出現灰黑色斑點問題原因是:零件原材料底部中心位置存在顯微疏松和較大尺寸的析出相,在堿洗過程中析出相脫落形成凹坑,且顯微疏松在堿洗處理時,孔洞會增大,這些缺陷導致成膜后膜層雖連續、均勻但不在同一平面上,最終由于光的反射等原因呈現為灰黑色斑點。

4 膜層性能試驗

為驗證膜層灰黑色斑點對膜層性能的影響,雖對灰黑色斑點膜層外觀、厚度、耐蝕性進行檢測,經對灰黑色斑點部位陽極氧化膜層放大500倍觀察顯示膜層連續、均勻、致密,厚度在8~9μm范圍內;隨機抽取3件膜層有灰黑色斑點鋁件進行48h中性鹽霧試驗,鹽霧試驗后膜層均未發生腐蝕,由此可見,灰黑色斑點對膜層耐蝕性能合格。

5 改進措施

若要改善陽極氧化后的膜層外觀,則需從問題根本原因出發,即盡可能減小前處理過程對原材料疏松位置的腐蝕,以減小基體表面微觀的不平整程度,進而達到減輕、減少灰黑色斑點、改善膜層外觀的目的。

為確定最佳的前處理工藝參數,在堿洗、出光工序槽液濃度、溫度不變的情況下進行了工作時間單一變量試驗,試驗結果見表1。

表1 硫酸陽極氧化前處理工作時間單一變量試驗結果

由表1可得,當堿洗時間為20s、出光時間為60s,膜層外觀最佳。因此,改進措施為按照上述前處理及陽極氧化時間參數執行。對上述改進措施進行了小批量(20件)驗證試驗,改進前后膜層外觀對比見圖7,圖7(a)為改進前、圖7(b)為改進后,如圖所示,改進后膜層外觀已有明顯改善。

圖7 (a) 改進前的硫酸陽極氧化膜外觀硫酸陽極氧化膜外觀

圖7(b) 改進后的

為驗證改進后參數所得膜層性能,對按照改進后的工藝生產的首槽零件外觀、厚度、耐蝕性進行檢驗,膜層外觀連續、均勻、致密,厚度在8~9μm范圍內;隨機抽取3件進行48h中性鹽霧試驗,鹽霧試驗后膜層均未發生腐蝕,由此可見膜層耐蝕性符合要求。

綜上所述,按照改進后參數生產所得的膜層灰黑色斑點問題得到有效改善且耐蝕性能優良。

6 結語

此次鋁制件硫酸陽極氧化后膜層出現灰黑色斑點問題的原因是零件原材料底部中心位置存在顯微疏松和較大尺寸的析出相,在堿洗過程中析出相脫落形成凹坑,且顯微疏松在堿洗處理時,孔洞會增大,這些缺陷導致成膜后膜層雖連續、均勻但不在同一平面上,最終由于光的反射等原因呈現為灰黑色斑點。灰黑色斑點問題雖影響膜層的美觀,但膜層耐蝕性能符合要求。通過縮短堿洗時間可有效減輕、減少灰黑色斑點,改善膜層外觀。