管殼式換熱器試漏方法及應用研究

馬宏艷

(中國石油大慶石化公司塑料廠,黑龍江 大慶 163714)

換熱器作為重要的熱量交換設備,在化工領域被廣泛地應用。作為換熱器的最主要介質的循環水,會帶來一定腐蝕問題。換熱器腐蝕達到一定程度便會產生泄漏,對安全生產帶來影響。2020年6月10日,聚乙烯裝置聚合反應出現正靜電高的異常現象,造成反應器內部結塊,裝置停車檢修,由于水是引發正靜電的原因之一,故停車檢修后,車間第一時間組織對排放氣回收系統的4臺換熱器進行試漏排查(表1)。

表1 排放氣回收系統四臺換熱器主要參數

1 換熱器試漏的方法

1.1 水試漏的方法

傳統上我們使用水對換熱器的試漏,就是將水注入換熱器中,注滿水后再用水泵對換熱器中的水進行打壓,使之達到一定的壓力,進行對換熱器的查漏。查漏結束,對泄漏換熱管做出標記,然后泄壓、排水,對泄漏換熱管進行打楔子堵漏。如果換熱器較大、泄漏較嚴重,水壓在較低時就會發生泄漏。

停車檢修后,車間第一時間組織對排放氣回收系統的四臺換熱器進行水試漏排查。四臺換熱器打水壓至表2中試驗壓力后,保壓觀察30分鐘,四臺換熱器均無壓降現象,管程均未出現水滴,故判斷四臺換熱器殼程完好,無泄漏。

表2 液壓試驗過程參數

1.2 真空試漏的方法

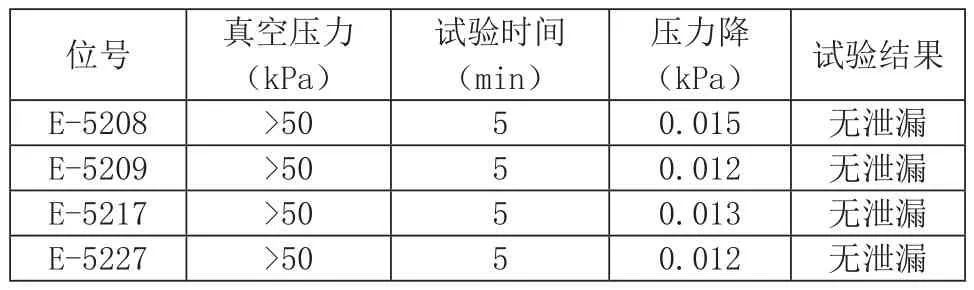

為了更準確地檢測換熱器的泄漏情況,車間在水壓試驗后立即組織拆卸四臺換熱器運送至機械廠進行真空泄漏試驗(表3)。

表3 液壓試驗過程參數

真空泄漏試驗是將換熱器兩側封頭用A型與B型頭蓋進行密封,使用真空泵對管程進行抽真空,利用精度為0.001kPa的電子表進行測量,如圖1所示。觀察5分鐘內真空度變化,以判斷是否泄漏。

圖1 試漏裝置構造

連接A型與B型頭蓋,置于管束兩側管板密封面處,確保密封面緊密結合,如圖2所示。啟動真空泵抽取管束中的空氣,當系統內負壓值達到-50~60kPa之間,關閉A型頭蓋上的針型閥,同時停泵保壓。觀察識讀真空表壓強數值如圖3所示,根據數值變化來判定管束泄漏情況,5min以內,表讀數0.1kPa位無變化,即為無泄漏。

圖2 真空試驗現場

圖3 真空試驗壓力

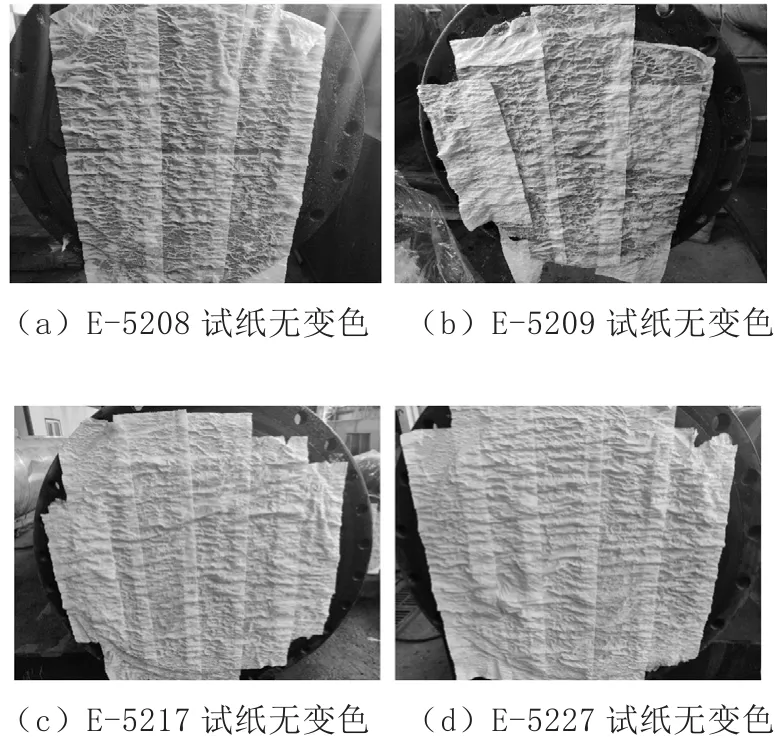

1.3 氨試漏的方法

真空試漏結束后,車間在機械廠協助下對4臺換熱器進行了氨試漏。試驗過程為30%氨氣與70%氮氣混合氣充入殼程,每2h用酚酞試劑在管束口進行逸散檢驗,整個試驗持續12h,以酚酞試紙有無顏色變化,及整個殼程壓力有無壓降為判定泄漏標準。

四臺換熱器氨試驗從6月10日20點~6月11日8點,6次更換酚酞試紙,均無變色、無壓降現象發生,見表4和圖4。由表4中參數可知:12h氨泄漏試驗結果為無泄漏。

表4 氨試驗過程參數

圖4 酚酞試紙變色情況

2 三種試漏方法的比較

從上述使用情況看,用氨試漏、真空試漏兩種試驗方式節約大量的檢修時間、檢修費用。三種試漏方法的比較見表5。

表5 三種試漏方法的比較

從檢修時間與安全性角度分析,見表5,可知真空試漏方法具有檢修時間短、危險性低的優點,且效果在三種方法中最直觀、清晰。

3 結語

綜上所述,在換熱器檢修實踐中,真空試漏方法被證實比傳統的水壓試漏、氨試漏效果好,效率高。通過試漏裝置應用可使90%以上的換熱器減少傳統的工裝試漏工序,縮短檢修工期,為裝置提早開工提供條件,投入人力機具及施工工序的減少降低了施工安全風險,減少事故的發生。