半導體工序為什么如此復雜?

桫欏

技術流網友經常討論國產芯片的制造為何如此之難,實際上半導體的前段工序、后段工序以及封裝是一個復雜的過程,今天我們來了解一下。

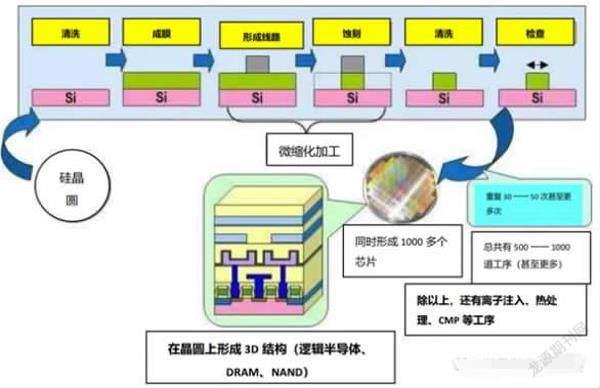

雖然半導體的前段工序中有500~1000(甚至更多)道工藝,但是工藝卻很簡單

首先以直徑為200~300毫米的硅晶圓(Silicon Wafer)為基板,進行以下規定的工序(反復30~50次,甚至更多):清洗→成膜→光刻形成線路(Lithography Patterning)→蝕刻(Etching)→拋光(Ashing)或者清洗→檢測。除以上工藝之外,還有離子注入、熱處理、CMP等工藝。

通過前段工序,在硅晶圓上形成晶體管、電容、排線等的3D 結構。此外,在硅晶圓上同時形成約1000個芯片(Chip)。前段工序中使用的主要設備,占比較高的有涂布顯影設備(Coater & Developer,92%)、熱處理設備(也被稱為“縱型擴散爐”,93%)、單片式清洗設備(63%)和批量式(Batch)清洗設備(86%)、測長SEM(80%)等。

前段工序中使用的主要材料的企業占比

亞洲企業在硅晶圓、各類光刻膠、各類CMP粉漿、各類高純度溶液等產品中的占比極高。歐美方面,AMAT(美國應用材料)、Lam Research(Lam,泛林集團)、KLA(科磊)、ASML(阿斯麥)四家歐美企業是如何研發設備的呢?首先,他們根據市場(Marketing),把握需求(Needs),各類設備在最初研發階段都有科技(Science)成分存在。在需求和科技的引領下,根據強有力的自上而下的領導方式,構架整個設備,且多以模組化的形式呈現。

在研發設備的各個階段,進行模擬實驗。同時,將技術和技巧“軟件化”,融入設備。最后,將以上元素匯聚于一體,生產出擁有全球標準的設備。

因此,可以看出,歐美社會的“堅硬強勢”的“契約精神”被反映得淋漓盡致。總體而言,大部分亞洲設備廠家是為各個半導體廠家“量身定制”設備,而歐美的設備廠家基本上是僅生產一種具有全球標準的設備。

亞洲企業在液體、流體等形狀不固定的材料方面占有較高比例,而歐美廠家在使用光、電子束(Beam)、等離子的真空設備方面占有較高比例的原因正在于此。

歐美人是理論先行。在研發初期,進行充分的討論,然后才固定一條方針。在此基礎上,創造規則(Rule)、情節(Story)、邏輯(Logic)。反過來說,歐美技術人員的下屬們比較笨拙,做實驗的水平也不高。

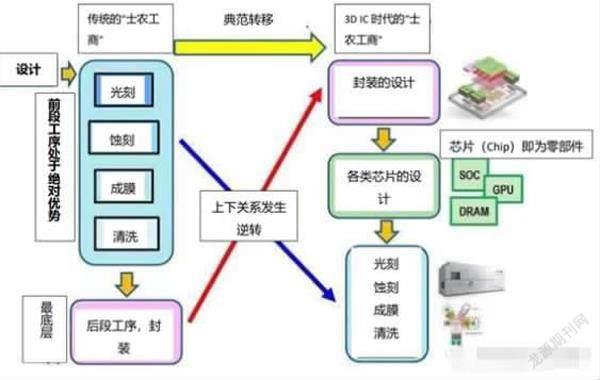

接下來我們討論后段工序。隨著3D封裝(3D Packing,以下簡稱為“3D IC”)時代的到來,在前段工序、后段工序(封裝)中間,出現了轉變。

在2010年前后,半導體前段工序處于絕對優勢。其中,光刻技術人員是所謂的“香餑餑”,甚至出現了以下言論:“沒有光刻,就不會有蝕刻”;“只要做好光刻,就會通過后面的工藝自動做成晶體管”。

前段工序和后段工序的轉移

然而在現代社會的尖端半導體中,各家Foundry代工廠(如TSMC等)、英特爾和三星電子等IDM(Integrated Device Manufacturer,垂直整合型)廠家、OSAT(Outsourced Semiconductor Assembly and Test,外包半導體產品封裝和測試)廠家都競相開始研發3D IC。

面對激烈的市場競爭,終端消費電子產品對“輕、薄、短、小”的外形尺寸以及多元功能的追求不曾停歇,目前封裝業研發重點在于把厚度做最大利用,3D IC技術是目前唯一能滿足上述需求的關鍵技術,這項技術是利用 3D IC堆疊、矽穿孔、TSV等技術將芯片整合到效能最佳、體積最小的狀態。

就3D IC研發而言,最先進行研發的是封裝設計。融入3D IC的SoC(System on Chip,系統級芯片)、GPU、DRAM等芯片已經實現商品化。要生產出以上“商品”,需要前段工序的技術要素。

在前段工序中,在單顆晶圓上形成1000個左右的芯片(Chip),而在后段工序中,通過裁斷(Dicing)工藝,將一顆顆芯片(Chip)切割出來,封裝到IC載板上,再進行各類測試,最終完成產品。

與前段工序不同,后段工序中相對復雜的是有機基板(一般為有機基板,用于搭載芯片,據說因用途、企業不同而不同)。即,后段工序中沒有像前段工序中的硅晶圓(Silicon Wafer)那樣的全球標準,因此,要理解后段工序是有難度的。

此外,與前段工序的技術節點(Technology Node)相比,后段工序的設計規則(Design Rule)有三位數的差異(前段工序為納米級、后段工序為微米級)。

就目前而言,臺積電(TSMC)在前段工序中已經開始量產N5(5納米級)節點,而后段工序中使用的有機基板的設計規則還停留在5微米。此外,臺積電已開始使用其 N3(3 納米級)制造工藝生產芯片。像往常一樣,這家芯片合約制造商及其合作伙伴需要幾個季度的時間來完善技術和設計,然后才能進入大批量制造 (HVM)。

臺積電在其位于臺南附近科學園的Fab 18 中啟動了 N3 芯片的試生產,由于新工藝的周期時間超過100天,臺積電制造的第一批N3芯片將于2023年初出貨。臺積電的N3 制造技術是代工廠的下一代節點,專為智能手機和高性能計算 (HPC) 應用程序而設計,與臺積電通常首先解決移動設計的策略背道而馳。新工藝將積極使用“超過20層”的極紫外光刻 (EUVL),并對現有N5節點進行實質性改進。臺積電承諾性能提升10%到 15%(在相同的功率和晶體管數量下)、高達30%的功耗降低(在相同的時鐘和復雜度下)、高達 70% 的邏輯密度增益和高達20%的SRAM密度增益。

那些完全沉浸于“唯微縮化是最重要的工藝”想法的前段工序的技術人員看到這種情況后,或許會認為“半導體后段工序也就是MEMS(微機電系統)的水平”。其實,這種想法不嚴謹,如果后段工序中的有機基板的設計規則可以緊跟前段工序的微縮化發展,那么,封裝的最終產品顯然能賣到高價,對銷售大有益處。

就后段工序的工藝而言,既有OSAT(Outsourced Semiconductor Assembly and Testing,外包半導體產品封裝和測試)封裝的情況,也有芯片廠(如英特爾)自行封裝的情況,為了易于讀者理解,我們假設全部由OSAT進行封裝。

(1) 首先,由英特爾決定把芯片(Chip)封裝在哪家公司的基板上、英特爾決定基板的原材料。

(2) 被英特爾選定的味之素Fine-Techno、三菱氣體化學等基板材料廠家把基板材料供給由英特爾選定的基板廠家(揖斐電電子、新光電氣)。

(3) 揖斐電電子、新光電氣根據英特爾的規格要求,生產有機基板,然后將基板出貨給日月光(ASE)、安靠(Amkor)等OSAT廠家。

(4) OSAT再采購各類用于后段工序的設備、材料,如DISCO(迪思科)的切割設備(Dicer)等。

(5) 英特爾再把在前段工序中完成的晶圓(Wafer)交給OSAT。

(6) OSAT利用后段工序的各類設備、材料,為英特爾封裝、測試各類最終產品。

如上所述,經過前后段工序各個設備的協調配合,走完流程,一塊處理器(Processor)誕生了。