壓力機組合式機身靜力學和模態分析研究

陳啟升,張紅梅,趙緒芝,史慶倫

(1.山東高密高鍛機械有限公司,山東 高密 261500;2.山東新華醫療器械股份有限公司,山東 淄博 255086)

0 前言

閉式壓力機的機身是壓力機的基本部件,其結構復雜,需要承載著關鍵的零部件,約占壓力機總重的50%~60%左右,占整個壓力機加工量的20%~30%左右[2]。由于機身是承受整個動態載荷的基體,因此,其承載特性直接決定了系統的穩定性與使用壽命。壓力機機身在設計時分為三類:開式機身、閉式機身和半閉式;按照結構劃分可分為鑄造結構和焊接結構兩種;鑄造結構工期長且環境污染嚴重,現在的壓力機制造廠家多采用焊接結構;常見的開式機身有雙柱可傾式和固定臺式兩種,開式機身生產成本低、加工零件范圍廣、送料方便。閉式壓力機機身由于是封閉的框架,所以閉式機身的承載能力強、剛度好、精度高,不管是小型精密壓力機還是超大型壓力機均可采用這種形式。閉式機身又可以分為整體式和組合式,整體式機身加工時的裝配工作量較小,成本較低,但運輸過程較為困難,故一般是公稱力8000kN 以下的壓力機常采用此種方式;組合式機身加工、運輸方便,裝配復雜,成本較高,大中型壓力機中應用廣泛。下面著重研究閉式組合式機身的靜力學和模態分析。

1 靜力學分析

靜態特性分析主要是模擬零件的實際工況和邊界,利用有限元軟件對其強度和剛度進行分析。通過分析零件的應力、變形等結果,可以找到零件結構設計不合理的地方。對于應力和應變較大的部位,可以在不影響零件使用的前期下對其結構進行更改,或者重新選擇其它強度較高的材料進行加工制造。對于零件受力較小的部位,可以選擇去除部分材料或者選擇強度較低的材料加工。通過靜力學分析,可以讓零件在滿足強度和剛度的前提下,節省更多的材料,減輕自身重量,提高使用性能。

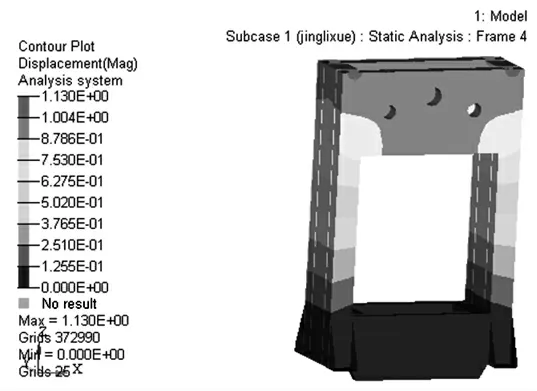

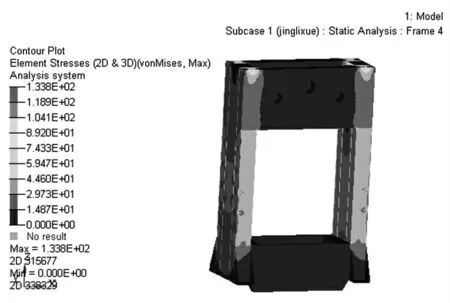

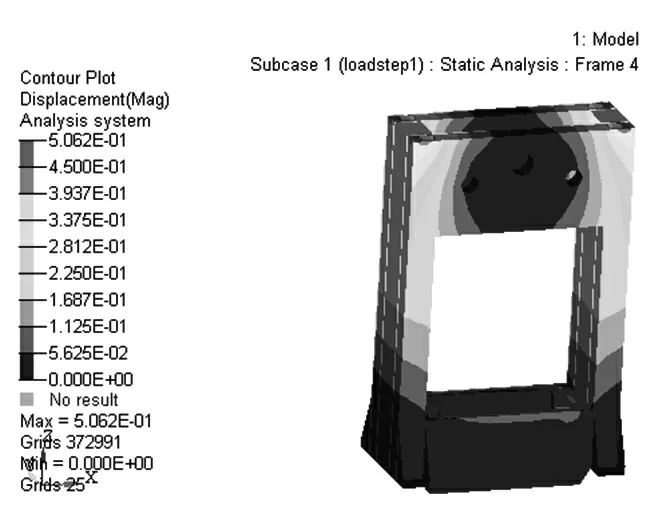

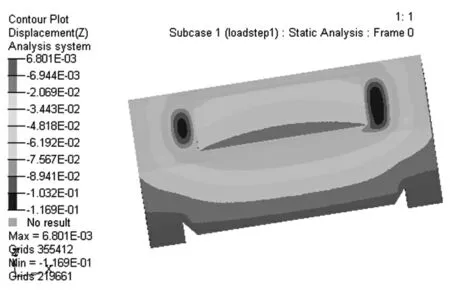

在HyperMesh 中進行完前處理后,利用Hyper-Works 自帶的求解器OptiStruct 進行靜力學求解,求解完成后進入HyperView 中查看結果,分別查看兩個載荷步的應力和應變圖。圖1、圖2 是機身只受預緊力時的位移和應力分布圖,圖3、圖4 是機身工作狀態的位移和應力分布圖,圖5、圖6 是機身工作狀態的橫梁和底座豎直方向上的位移分布圖。

圖1 預緊力下機身的位移分布圖

圖2 預緊力下機身的等效應力分布圖

圖3 機身的位移分布圖

圖4 機身的等效應力分布圖

圖5 橫梁豎直方向上的位移分布圖

圖6 底座豎直方向上的位移分布圖

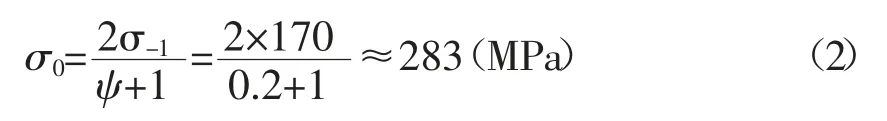

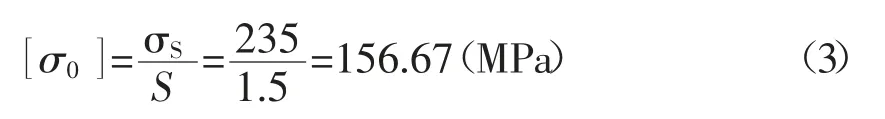

壓力機在工作時,機身受到的應力為脈動循環應力。在這種狀態下材料的疲勞極限σ0:

式中:σ-1為材料在對稱循環下的疲勞極限,值為170MPa;ψ 為彎曲應力下材料的特性常數,值為0.2。

所以

機身采用Q235B 焊接而成,屈服強度σS=235MPa<σ0=283MPa,所以在計算時以屈服強度作為判斷壓力機機身強度的標準。壓力機工作時,安全系數取為S=1.5,則許用應力為:

由圖1、圖2 可以看出,機身只受預緊時最大變形和最大應力都發生在拉緊螺栓和橫梁的接觸面上,出現了應力集中,最大應力為133.8MPa,但沒有超過材料的許用應力156.67MPa,其他地方應力都在50MPa 以下。最大變形為1.13mm,橫梁和立柱的變形較大,底座變形量較小。

由圖3、圖4 機身工作時的受力狀況可知,最大變形和最大應力仍然發生在拉緊螺栓和橫梁的接觸面上,最大應力為134.1MPa,其他部位應力較小,立柱和底座的最大應力都不超過35MPa,還有很大的優化空間。最大變形為0.506mm,由于拉緊螺栓預緊力的作用,機身變形量有所下降。

從圖5、圖6 可以看出橫梁豎直方向上的變形量為0.49mm,底座豎直方向上的最大變形量為0.12mm。一般壓力機橫梁和底座允許的變形量為(1/6000~1/8000)L[3],L 為兩邊立柱拉緊螺栓的中心距離,值為4540mm,則變形量為0.57mm~0.76mm,所有橫梁和底座滿足設計要求。

綜上所述,機身只在拉緊螺栓與橫梁的接觸面上出現應力集中,其他部位無應力集中現象,變形量比較小,滿足設計的要求。由于機身其他部位應力較小,都在50MPa 以下,還存在很大的優化空間,所以可以對其進行優化,減輕自身重量,合理布置材料。

2 模態分析

2.1 模態分析理論

隨著科技的發展,人們對壓力機的性能要求不斷提升,使其工作速度越來越高,通過簡單的靜力學和經驗設計已經不能滿足設計要求,需要對壓力機進行振動和動態性能分析。模態分析從上個世紀六十年代逐漸發展起來,解決了結構的動力學特性、模態參數識別等很多靜力學難以分析的問題。

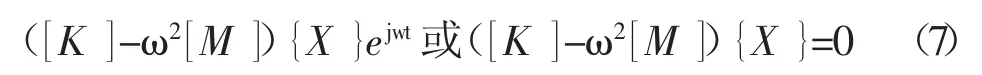

模態分析是將系統識別應用在工程振動中,可以通過計算機分析或實驗方法得到系統的固有頻率和振型,同時還可以預測在共振狀態下的振動特性,使其避開機身的工作頻率,避免發生共振,對壓力機工作的穩定性具有十分重要的意義。根據振動的模態理論,當多自由度系統以某個固有頻率振動是所呈現出的振動形態稱作模態,模態具有兩個重要的指標,固有頻率與振型。振型是指系統各個節點位移之間的相對位置關系,計算值不具有真實值特性。無論何種阻尼情況,對于一個含有n 個自由度的線性系統,其運動微分方程為:

式中:[M]為質量矩陣;[C]為阻尼矩陣;[K]為剛度矩陣;{}為加速度向量;{}為速度向量;{x(t)}為位移向量;{F(t)}為外部激勵力向量。

當{F(t)}=0 時,方程簡化為阻尼為0 的齊次方程組:

該方程的解的形式為:

將式(3)代入(2)得:

式(7)是一個齊次線性方程組,要使此方程有非零解,必須滿足系數行列式為零,即:

它是一個關于ω2的n 次代數方程。對于有n 個自由度的線性系統,存在n 個互不相等的正根ω1(i=1,2,…,n),把它們按照從小到大的順序排列:0<ω1<ω2<…ωn,ωi即為該振型的模態第i 階主頻率,也稱為模態頻率。

2.2 模態分析計算方法

模態計算方法有Householder 法、修正Householder 法、Givens 法、修正Gibvens 法、Lanczos 法等等,在HyperWorks 中的OptiStruct 求解器采用Lanczos 法來計算模態。

Lanczos 法的計算公式和程序比較簡單,計算精度較高,計算過程中所需要的存儲單元不多。但是當遇到結構比較復雜的模型時,運算速度下降,需要的存儲單元較多,所以Lanczos 法適用于處理結構簡單的模型。對于存在病態矩陣的模型,Lanczos 法同樣可以得到滿意的結果,但是對計算機硬件有較高的要求,運行過程中要調用大量的內存,計算速度較慢,一般用于自由度較大的多階模態求解。

OptiStruct 的Lanczos 求解器提供了兩種不同的方法來求解特征值。系統會根據EIGRL 卡片設置的參數來選擇速度較快的方法。如果在分析中不設置邊界條件,則模型的每個剛體運動自由度上會有一個大小為0 的特征值。

2.3 OptiStruct 模態分析過程

利用HyperWorks 中的OptiStruct 求解器進行模態分析,主要有以下幾個步驟:

(1)建立模型。根據零件實際的形狀和尺寸建立合理的三維實體模型,對于一些復雜的零件可以選擇用SolidWorks、Pro/E、UG 等大型三維軟件建立模型,然后導出為HyperMesh 可以識別的格式,或者直接將三維建模軟件和HyperMesh 設置關聯,實現數據共享。

(2)設定材料參數。在HyperMesh 中根據零部件材料的不同,定義不同的材料屬性,并賦予相應的組件,否則不能得到正確的結果。材料的彈性模量、密度和泊松比都要在進行分析前進行定義。

(3)網格劃分。在劃分前要選擇網格的類型,根據零件的結構和復雜程度,選擇合適的劃分方法。HyperMesh 提供了多種2D 和3D 網格劃分方法。本次計算將壓力機機身抽中面,利用automesh 面板進行自動網格劃分,并對劃分完的網格進行適當調整,提高網格質量。

(4)施加邊界條件。根據零件的實際工況,加載載荷,設置約束。

(5)模態分析計算。把所有的參數都設置好之后,就可以運行軟件,進行分析計算了。

(6)結果輸出與顯示。在后處理中查看分析結果,主要有固有頻率、應力以及變形等。

OptiStruct 模態分析的基本流程如圖7 所示。

圖7 模態分析步驟

2.4 模態分析結果

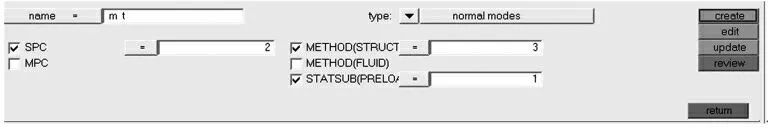

在OptiStruct 中進行模態分析時,必須定義一個實特征值屬性的載荷集,將“Card Image”選項更改為“EIGRL”,這個載荷集并不包含任何載荷和約束。在EIGRL 分析卡中V1 和V2 用來定義提取頻率的范圍,減少計算機的計算量,ND 用來設置提取頻率的階數。

在求機械結構的固有頻率和振型時,一般不考慮阻尼的作用。當機械結構受到預應力的作用時,應該進行有預應力的模態分析。閉式壓力機組合式機身承受較大的螺栓預緊力,在進行模態分析時必須考慮預應力的作用。OptiStruct 中不能直接加載預緊力,而是通過建立一個靜力學載荷步,在進行模態分析時加載一個靜力學分析載荷步。

在建立載荷步時,應該首先建立一個只加載邊界條件和預緊力的載荷步,然后再建立一個模態分析載荷步。在建立第二個載荷步時,應該將“type”改為“normal modes”,“METHOD(STRUCT)”選擇建立的EIGRL 載荷集,而拉緊螺栓的預緊力是通過“STATSUB(PRELOAD)”來加載的,此處需要選擇第一個載荷步。設置好的模態載荷步如圖8 所示。

圖8 創建載荷步

模態分析的前處理做好后就可以進行求解,進入HypeViwe 中查看分析結果。選擇第二個載荷步,通過“Deformed”面板,可以對變形量比例進行調整,還可以通過“Set Modal Animation Mode”進行模型變形視頻播放。圖9~14 為提取的壓力機機身的前六階模態振型圖。

圖9 機身一階振型(14.16Hz)

機身第一階振型為上部左右擺動,因為底座下表面施加了全約束,所以下部基本保持不動。由于擺動量由上而下逐漸減小,整個橫梁擺動量都很大,引起滑塊左右搖擺,滑塊的中心線與工作臺面不垂直,從而使加工出來的工件質量下降,同時對模具的使用壽命也有一定影響。

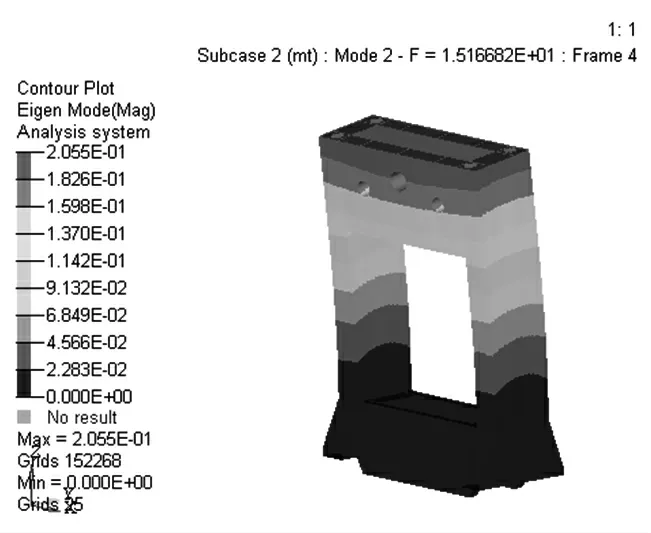

圖10 機身二階振型(15.17Hz)

圖11 機身三階振型(28.66Hz)

機身第二階振型為上部前后擺動,底部基本不動,變形量由上而下逐漸變小,擺動量比一階振型時稍大,最大變形量發生在橫梁上部。機身的前后擺動使其下部的前、后兩側產生非常大的應力,同時使導軌發生變形,加重導軌的磨損,影響工件的質量和壓力機的使用壽命。

圖12 機身四階振型(70.09Hz)

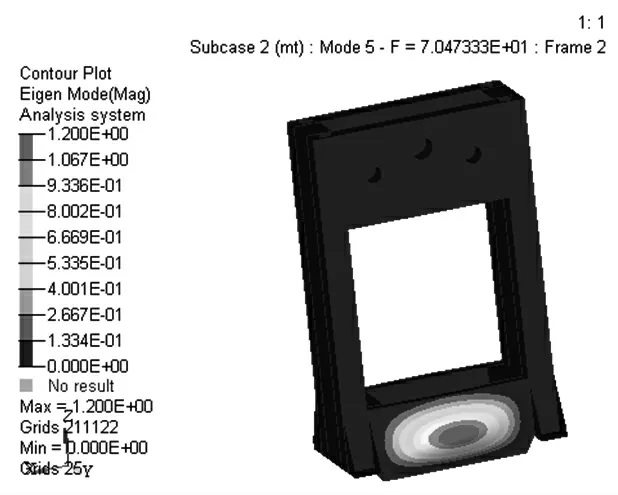

圖13 機身五階振型(70.47Hz)

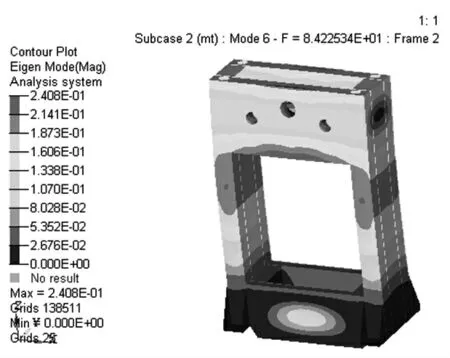

圖14 機身六階振型(84.23Hz)

機身第三階振型為上部以軸線為中心往復的扭轉,機身下部保持不動,最大變形量發生在橫梁上部兩側部位,變形量由橫梁上部兩側向中間逐漸減小。機身的這種扭轉擺動增加了地腳螺栓的剪切應力,對曲軸也會造成破壞,同時會增加導軌的磨損量,使導軌的導向精度下降。

機身第四階振型為機身上部基本不動,變形量主要集中在機身底座的側板,兩側側板沿同一方向來回振動,最大變形量為1.18mm。底座帶動工件前后擺動,導致滑塊和工件的中心不能重合,使工件的加工質量下降,模具的使用壽命降低。

機身第五階振型為機身上部基本不動,機身底座的側板變形量最大,主要為底座兩側側板沿相反方向來回擺動,使地腳螺栓的剪切應力增大。這種擺動使工作臺一直處于不穩定的狀態,嚴重影響工件的加工質量,使模具的使用壽命縮短。

機身第六階振型為整個機身前后擺動,底部擺動量較小,立柱和橫梁擺動量較大,最大變形量發生在橫梁前后兩側側板的下部為0.24mm。這種擺動會使安裝在橫梁中的曲軸產生破壞作用,導軌精度下降,同時使滑塊的中心來回擺動,影響工件的加工質量。

通過以上分析可知,機身的變形主要有前后和左右的擺動、繞中心軸的扭轉和底座側板的前后振動,加重了導軌的磨損,降低了工件的加工質量,使模具的使用壽命縮短。在后期進行優化改進時,可以參考此次模態分析結果,合理布置材料。

JF36-800M 壓力機的滑塊行程次數為12 次/min,所以壓力機的工作頻率為0.2Hz,而機身一階固有頻率為14.16Hz,遠遠大于壓力機工作頻率,不會產生共振。

3 小結

通過對壓力機機身進行靜力學和模態分析,得到了壓力機機身等效應力分布圖和位移分布圖,了解了機身各個部位的受力情況,提取了壓力機機身的前六階固有頻率,分析了各階振型對壓力機工作的影響,為機身的優化設計奠定了基礎。