深頸高性能壓力機不同喉深時床身設計思路

王福娣,陳 晨,嵇壽勇,李 凱,包顧文

(揚力集團股份有限公司,江蘇 揚州 225002)

1 背景及意義

深頸高性能壓力機是在開式壓力機產品基礎上開發的新一代薄板加工通用壓力機,其以喉深深度大為特點,行業內將喉深≥700mm 的都通稱為深頸壓力機。

此類機床的研發可防止刀模的損壞,有效保護模具的使用壽命,廣泛用于塑鋼、瓶蓋、印織制罐、五金、電機、電器、家電、建筑裝飾材料、汽車配件、機箱、機框、開關面板等諸多產品的沖壓加工。

近年來,市場對深頸高性能壓力機的使用越來越廣,針對客戶工件的加工工藝,喉深定制也較多樣化,并且隨著工業的高速發展,沖壓行業自動化程度增高,對沖壓設備提出了更高的要求。深頸壓力機設計,強度是首要考慮因素,強度是限制壓力機加工性能的主要因素。喉深的大小對于機身、工作臺的剛度分析非常重要,如果工作臺的彎曲剛度不夠,則會在一定程度上惡化機身、滑塊等重要零件的工作條件,影響壓力機的工作進度與可靠性。

對于大喉深機床應進行合理的床身規范設計,按照喉深大小形成系列化模塊化標準,并利用ANSYS 軟件的有限元分析,對大喉深沖壓機床進行結構分析,使得大喉深機床的框架設計更加合理緊湊。另外再根據特殊行業的特殊要求,對床身在常規性設計基礎上進行關鍵部位的加固和約束。

本文介紹一種基于ANSYS 軟件的有限元分析方法,以較低成本對深頸高性能壓力機機身進行準確、持續的分析與優化,做到真正意義上的“降本增效”。

2 允許使用的喉深范圍

對于2000kN 以下的壓力機,滿足以下表格范圍內的喉深,均可以設計成深頸機床。大于2000kN 的沖床要求大喉深時,不建議推薦深頸機床,如表1 所示。

表1 喉深參數不建議推薦表

3 案例介紹

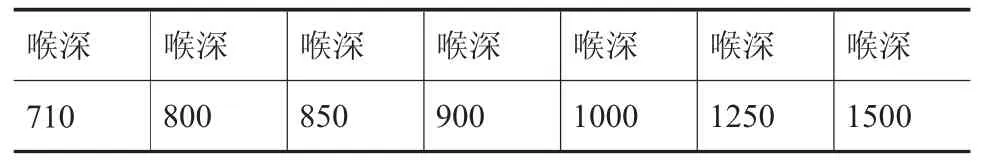

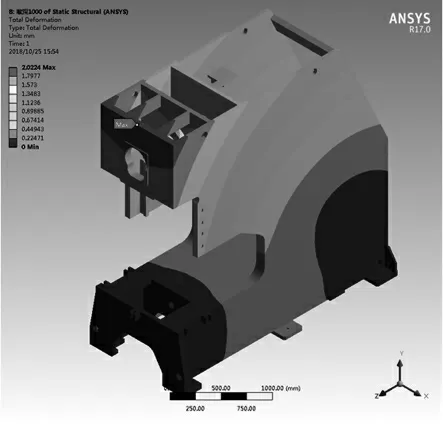

現對JH21S-25 喉深1000mm 的機身體進行剛度分析并優化其結構。優化前設計,都是將喉深加大,對喉深到機身后側距離拉長,并將內側加強板加厚,通過有限元分析軟件模擬出機身受力變形情況。如圖1、圖2 所示。

從圖1、圖2 中可以看出機身最大變形為2.022mm,發生在機身頂部,工作臺最大變形為0.193mm。最大角變形為3′20″。

圖1 優化前機身導軌Z 方向變形

圖2 優化前機身工作臺Y 方向變形

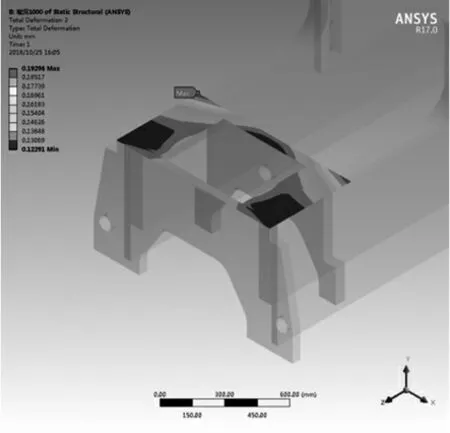

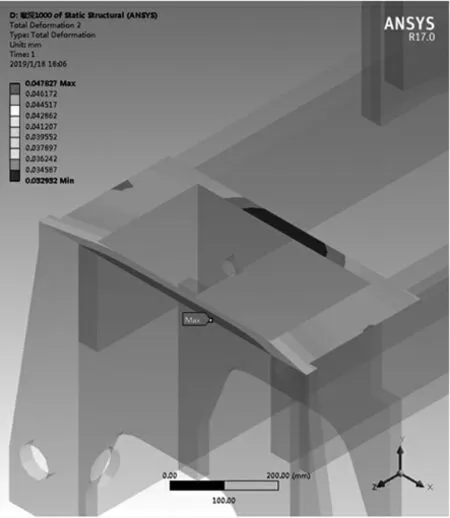

根據以上數據,需對床身設計進行調整,從變形角度看,機身后側的變形量影響不是太大,需要加固的地方是機身的頂部、導軌處、工作臺處,再加上其為大喉深,所以必要時需對機身外側上喉口、下喉口處進行貼板處理。經過以上分析,對改機身進行優化調整處理,如圖3、圖4 所示。

從圖3、圖4 中可以看出機身最大變形為1.011mm,發生在機身頂部,工作臺最大變形為0.048mm。最大角變形為1′57″。

圖3 優化后機身導軌Z 方向變形

圖4 優化后機身工作臺Y 方向變形

機身貼板處理后,位移變形量和角變形量明顯減小,并且完全符合機械壓力機“A”級剛度標準。

3 優化分析與設計思路

根據案例分析的產品型號,對整個系列產品250/450/630/800/1100/1250/1600/2000kN 進行結構調整、前后數值的對比分析。

通過分析測試時機身各位置受力情況,結合機身彈性形變下載荷施加面積變化,從而得出接近于實際情況的載荷與約束設置條件,使得優化修改后機身ANSYS 分析結果更精確。

根據以上大量的分析數據,并考慮深頸機床在實際使用時的工況,最大化地滿足客戶的使用需求,固深頸機床在定制喉深時,可形成以下幾點設計思路:

(1)所有深頸機床設計時必須保證左右/前后均能送料;

(2)工作臺趟料板下方的加強筋設計時,盡可能靠近下喉口R 弧位置(圖5);

圖5 加強筋靠近R 弧設計

(3)額定壓力≤450kN 機床,定制喉深≥900mm時,外貼加強板;額定壓力>450kN,定制喉深≥1000mm 時,外貼加強板;

(4)外貼加強板的外輪廓形狀:①上端從壓力機中心線位置到前支承板為止;②中間以喉口形狀為等距;③下端至壓力機中心線位置;

(5)機身體定制喉深時,喉口到后側的距離均保持一致;

(6)機身起吊孔設計時,應全方位考慮到各工序的轉序加工,特別是齒輪箱后側的起吊孔應盡量在機床的重心位置。

4 結語

本文介紹了一套深頸機床定制喉深時的床身設計思路,利用ANSYS 有限元分析對各機身優化提供可靠的數據支撐。但是其中環節也存在一些不足,比如理論數據與設計靜態動態測試數據可能會有些偏差,實際焊接的質量、剖口所開的大小、板料實際的厚度、客戶實際使用的工況、載荷加載的數值等一系列因數都會對深頸機床的變形量和應力值給出不同的結果。在未來的工作中,優化工作除了結合ANSYS軟件外,還需要搜集多方面的素材,對動態情況下機身的沖擊受力以及振動進一步分析,以期達成更好的設計。