輪胎用滌綸簾子布的生命周期評價

崔 寧

(中國紡織科學研究院有限公司 生物源纖維制造技術國家重點實驗室,北京 100025)

汽車用纖維在滌綸工業絲的下游應用市場中占比最大[1],而輪胎用簾子布又是其中的高端應用領域,因此研究滌綸簾子布生命周期中聚酯原料、滌綸工業絲產品及下游產品在生產過程中所消耗的資源和能源、污染物的排放情況,對于掌握化纖工業中產業用纖維及其下游產品生產的能耗、物耗及污染排放的規律大有幫助。

根據國際標準化組織的定義,生命周期是指一種產品體系連續的,且相互關聯的階段,從原材料獲取或從自然資源產生,到最終處置。生命周期評價(LCA)是諸多環境管理技術中的一種,指對一種產品體系貫穿生命周期過程中的輸入、輸出和潛在環境影響進行的匯集與評價,它研究了一種產品從原材料獲取、產品生產、產品運輸和儲存、產品使用、產品壽命終結回收處置過程中產生的環境影響和潛在環境影響。LCA的研究內容涵蓋了一種產品在生命周期中的全部資源消耗、向自然界進行物質排放及其他全部的環境交換。因此,在一個相對較短的時間內以LCA的方法做出充分且可靠的研究結果是十分困難的,在時間成本和經濟成本上都很難接受。在這種情況下,采用簡化生命周期評價方法,即Streamlined LCA,在生命周期分析的研究范疇或者深度上予以簡化就變得比較普遍[2]。作者采用簡化生命周期評價方法,選擇汽車輪胎用滌綸簾子布作為研究對象,從紡絲用聚酯的合成開始,到簾子布產品為止,分析此生命周期中的各環境負荷,討論此生命周期中的顯著性影響因素。

1 研究范圍和研究方法及目標的確定

1.1 研究范圍

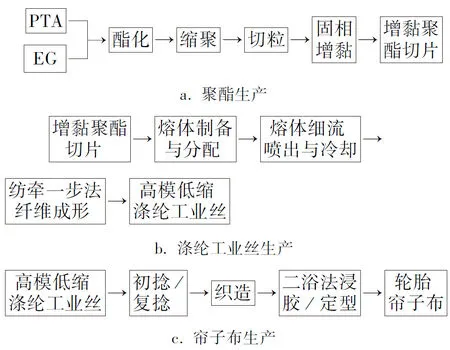

本研究選擇國內輪胎簾子布產業鏈上的聚酯聚合、滌綸工業絲生產和簾子布生產等三類典型企業進行調研,以單位質量(1 000 kg)輪胎簾子布為LCA的功能單位,研究起點為聚酯生產的原料精對苯二甲酸(PTA)和乙二醇(EG),終點為輪胎簾子布產品。調研的三類企業的基本生產技術路線見圖1。

圖1 聚酯-滌綸工業絲-簾子布生產技術路線

1.2 研究方法及目標

目前,國內外常用的LCA方法體系很多。概括起來,這些方法體系基本可以分為面向問題的方法和損害為主的方法兩種[3]。面向問題的方法是對與氣候變化、酸化、富營養化、潛在光化學生成及人類的毒性相關的環境影響進行評價的方法,包括CML2001、EDIP97、EDIP2003和IMPACT2002+體系;損害為主的方法將評價對象劃分為各種環境主題,對每一個和人類、自然環境及資源相關的主題造成的損害進行建模,包括Ecoindicator99和IMPACT2002+體系。

本文根據主要研究目標,選擇由荷蘭萊頓大學環境科學學院提出的CML2001作為基本評價體系。該評價體系包括資源評價因子和環境評價因子,在上述研究范圍內涉及到的環境負荷主要包括綜合能源消耗(CED)、水的消耗、非生物資源耗竭(ADP)、全球變暖潛值(GWP)、人體毒性(HT)、光化學氧化生成潛力(POCP)、酸化效應(AP)、富營養化(EP)等。

2 生命周期清單分析

生命周期清單分析(LCIA)是研究一種產品生命周期過程中所消耗的能源,以及所產生的廢物和排放的方法。LCIA一般是LCA中最消耗時間和精力的階段,但也是LCA的四個階段中研究方法最為成熟的一個階段。

本研究調研了國內具有代表性的聚酯企業、滌綸工業絲企業和簾子布企業,收集了這些企業單位重量產品(噸產品)所產生的能量消耗、主要原材料消耗,以及水的消耗量、循環利用情況和主要污染物排放等數據。

2.1 生命周期清單分析的工藝技術基礎

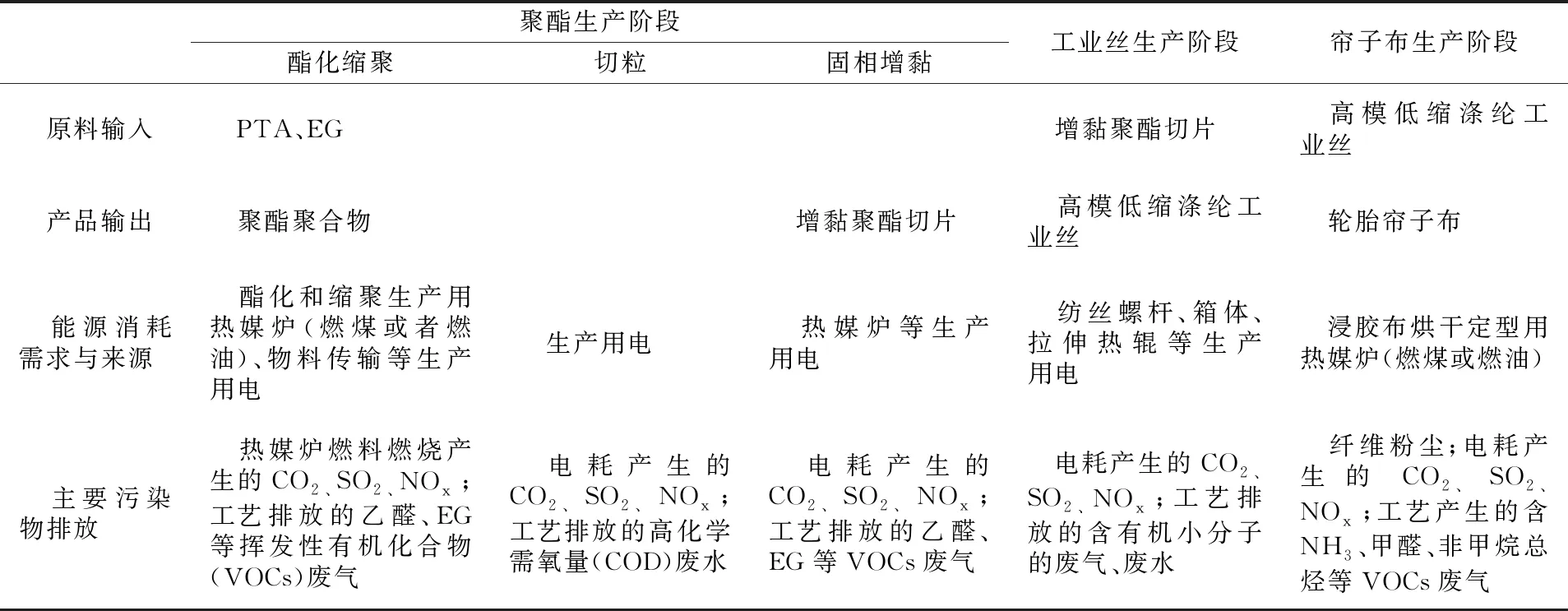

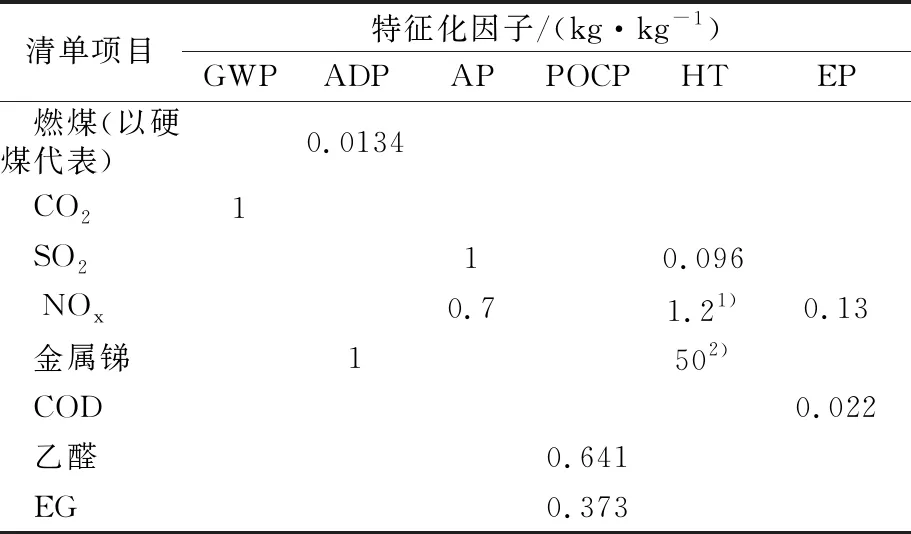

在開展與清單分析相關的數據收集之前,本研究根據我國聚酯工業的技術現狀與調研結果,確定了滌綸簾子布生命周期中涉及的主要能源消耗與環境負荷排放情況,見表1。

表1 滌綸簾子布生命周期消耗與排放

在實際調研過程中發現,大部分企業對于綜合能耗指標能夠做到日常監控,但是并沒有對生產流程的各個階段的能耗分別建立監控手段。另外,對于熱媒爐工作所釋放的CO2等工業廢氣,絕大多數企業并沒有這部分排放的監控手段,而是通過燃料消耗量折算得到。同時,對于工藝流程所產生的工藝廢氣,多數企業已經開展現場捕集和處理,但是并沒有對處理效率進行有效管理和排放監控。

2.2 生命周期清單及分析

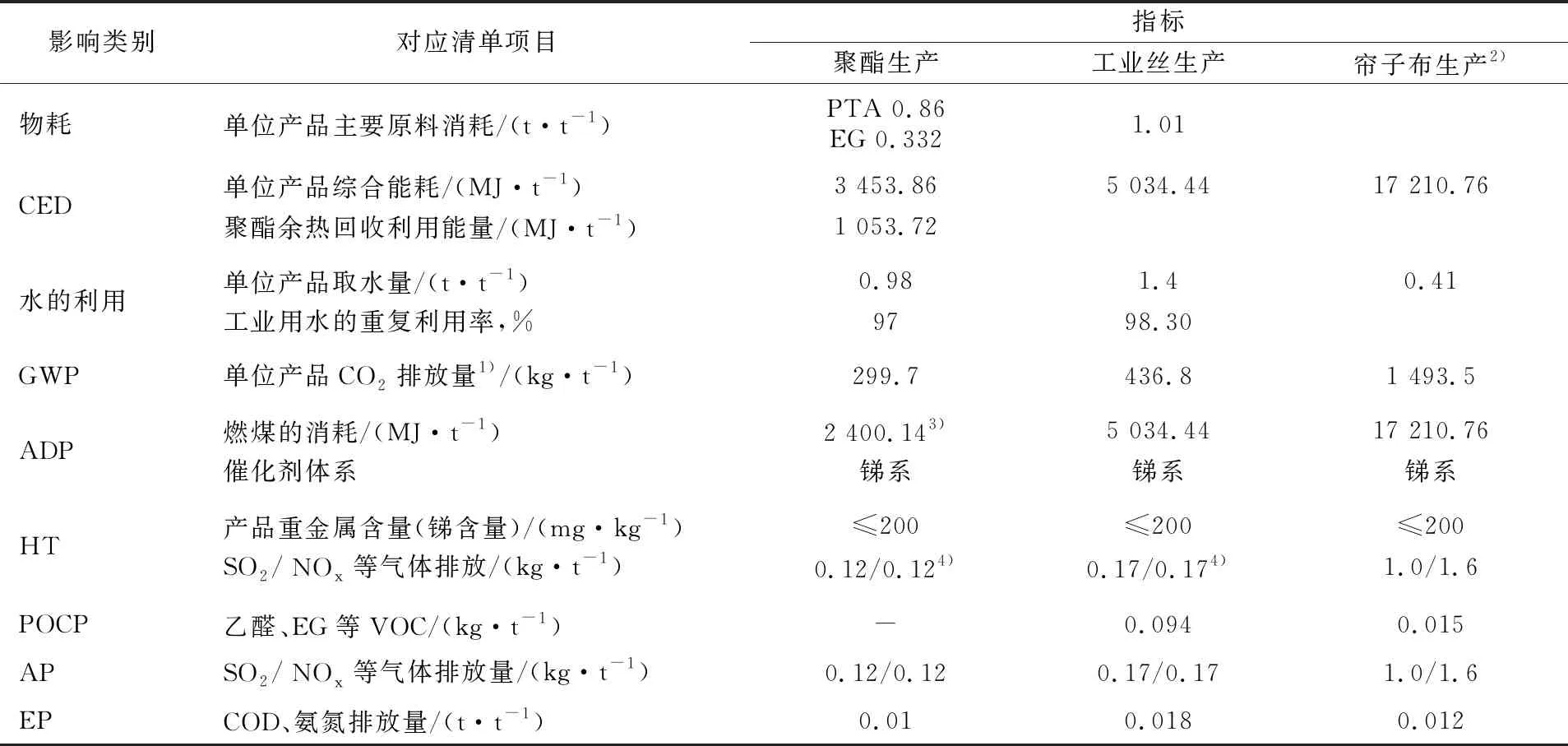

為了顯示在滌綸工業絲“從搖籃到廠門”的生命周期中各類型指標對環境的總體影響程度,根據CML2001體系對資源評價因子和環境評價因子的分類,將聚酯、工業絲、簾子布生產階段能夠被納入到體系中的影響評價因子歸類,并將通過企業調研獲得的數據進行統計和計算,見表2。從表2可以看出,清單項目中的一些指標會出現在不同影響因子類別下面。例如“SO2/NOx氣體”會同時出現在HT和AP類別中; ADP中的“銻系催化劑”會在HT類別中以“產品重金屬含量”形式被研究;另外,由于本研究所涉及的CED基本上由燃煤消耗量和電力消耗量組成,而受調研企業所在省份的工業用電目前基本依靠火電,因此CED中的“單位產品綜合能耗”可以看做是生產過程中“燃煤的消耗”而同時計算在ADP類別之中。

表2 滌綸簾子布生命周期環境影響分類及評價因子數據

2)簾子布生產階段數據根據被調研企業的環評數據計算得到。

3)由單位產品綜合能耗減去聚酯余熱回收利用能量計算得到。

4)由于被調研企業提供的數據差異過大,此數據根據單位產品標準煤消耗和我國現行工業鍋爐大氣污染物排放標準GB 13271—2014中有關SO2/NOx排放標準計算得到。

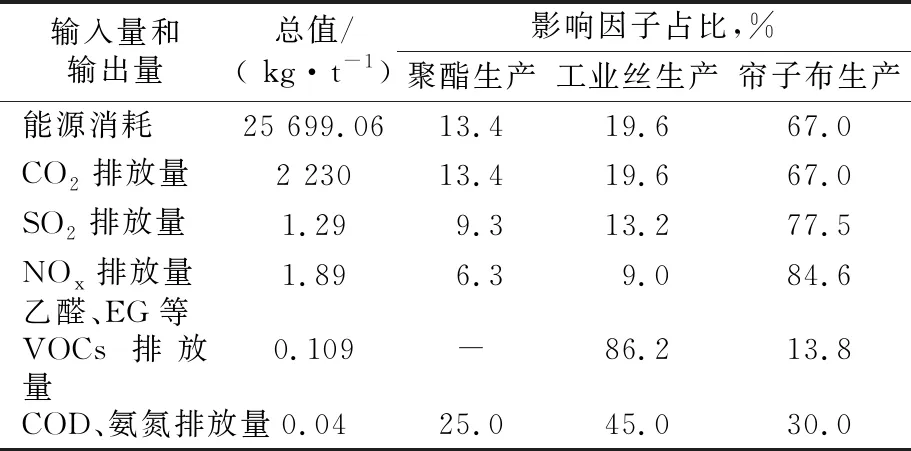

將表2清單數據進行簡單的統計,得到各個資源影響因子和環境因子在滌綸簾子布生命周期的不同階段所占的比例,見表3。

表3 滌綸簾子布生命周期不同影響因子占比

從表3可以看出,以PTA、EG為起點,以輪胎用簾子布為終點的生命周期過程中,簾子布生產階段消耗了最大比例的能源消耗,貢獻了最大比例的CO2、SO2和NOx排放,工業絲生產階段貢獻了最大比例的VOCs排放和COD排放。

3 生命周期影響評價

如前所述,能夠對某一種環境影響產生貢獻的物質通常不止一種,其影響程度也各不相同。為了在同一標準方法下對不同排放物的環境影響進行相對客觀的對比與評價,本研究根據ISO 14042的規范和建議,按照影響類型分類、數據的特征化和數據的歸一化與加權等步驟進行滌綸簾子布的生命周期影響評價。

3.1 環境影響因子的特征化

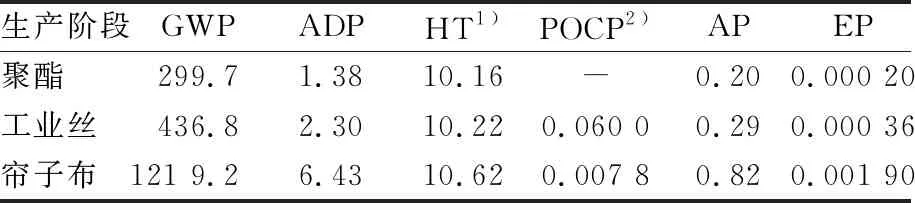

數據的特征化是指在所有對某一種環境類型有貢獻的物質中,指定一種作為該類型環境影響的當量物質,而其他物質對環境影響程度的大小用當量物質來表示。例如,對GWP有貢獻的溫室氣體有CO2、甲烷、一氧化氮、氯氟烴(CFCs)等。為統一度量整體溫度效應的結果,CO2被定義為當量物質,所以1 kg CO2特征化后相當于1 kg CO2當量,而1 kg甲烷特征化后相當于25 kg CO2當量,1 kg一氧化氮特征化后相當于296 kg CO2當量。滌綸簾子布生產過程涉及到的環境影響特征化因子見表4[4]。

表4 環境影響特征化因子

2)采用銻在工業土壤中的特征化因子表示。

根據表4提供的環境影響特征化因子,將表2所列出的GWP、ADP、HJ等評價因子進行特征化,結果見表5。

表5 滌綸簾子布各生產階段的環境影響因子特征化結果

1)銻系催化劑的HT首先以調研數據200 mg/kg為基準(噸產品中的銻含量為0.2 kg/t),再考慮銻的HT特征化因子進行計算。

2)工業絲生產階段的POCP因子以乙醛為代表,其特征化因子為0.641;簾子布生產階段的POCP因子以甲醛為代表,其特征化因子為0.519。

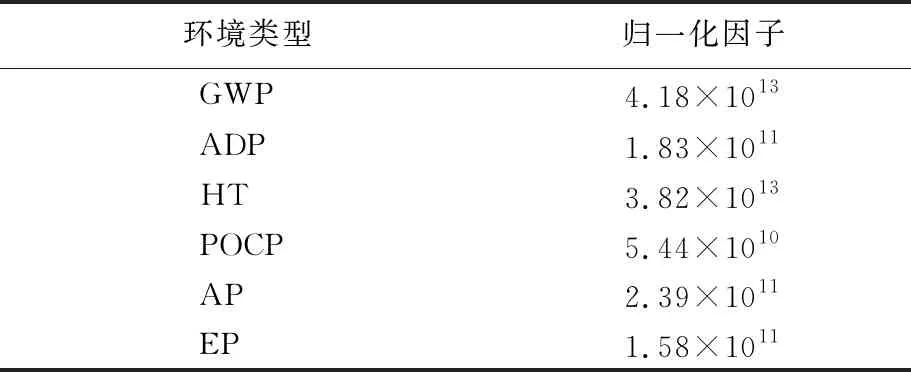

3.2 環境影響因子的歸一化和加權

在CML2001體系中,生命周期影響評價(LCIA)所涉及的影響因子類型比較多,每個類型影響因子所使用的當量物質也各不相同,即使經過特征化后的數據仍然有單位,各種不同類型的環境影響因子的單位不同,不能直接相互比較。

歸一化能夠將由當量物質表示的各類環境影響的數據化量綱轉化為1,以更好地認識所研究的不同類型環境影響因子的相對大小。

歸一化步驟是以類型參數計算結果除以選定的基準值來加以轉換。由于我國資源消耗和環境排放相關影響類型尚未建立起系統的歸一化基準,本研究采用的基準值為2000年世界范圍內的各類環境負荷總量[5],見表6。

表6 環境類型歸一化因子

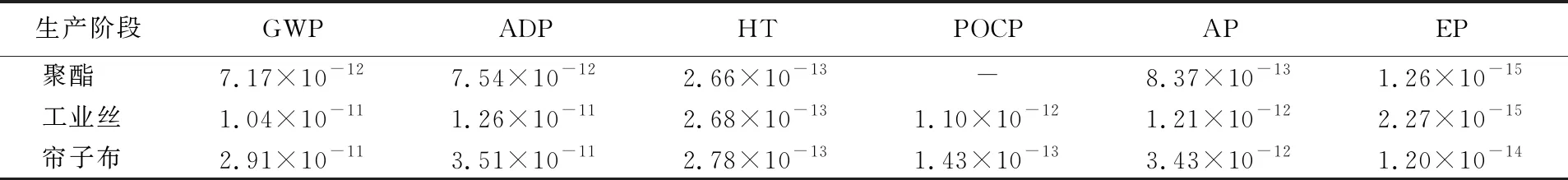

將表5中的特征化數據與表6中的歸一化因子進行計算,得到滌綸簾子布各生產階段因子的歸一化結果,見表7。

表7 滌綸簾子布各生產階段環境影響因子的歸一化結果

在歸一化后,各類型影響因子還需要根據各自在環境影響中所占的比例進行加權,而后進行最終的比較與評價。

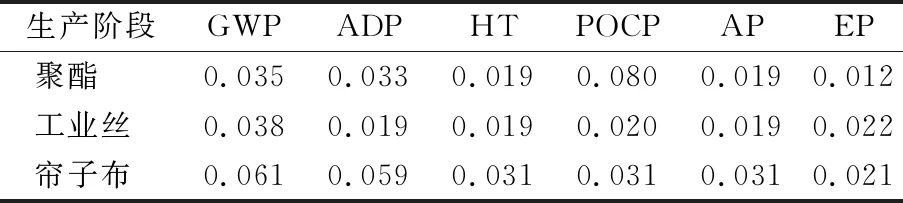

本研究根據國內清潔生產相關的資源與環境多層級多指標設置方法,采用層次分析法(AHP)進行環境影響權衡,通過構造判斷矩陣,計算出各影響因子的權重。滌綸簾子布生命周期各階段環境因子權重見表8。從表8可以看出,簾子布生產階段的GWP、ADP、HT、POCP、AP權重均較大。

表8 滌綸簾子布生命周期各階段環境影響因子權重

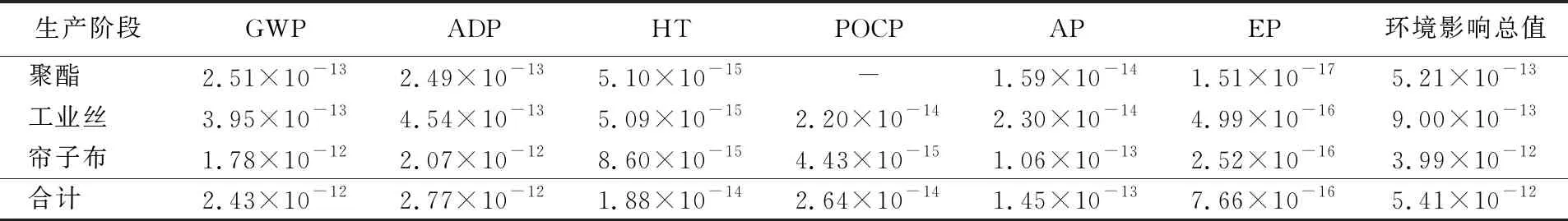

將表7的環境影響因子歸一化結果與表8的影響因子權重進行計算,得到滌綸簾子布生命周期中各個生產階段的影響因子評價結果,見表9所示。

表9 滌綸簾子布生命周期各階段環境影響因子評價結果

4 生命周期解釋

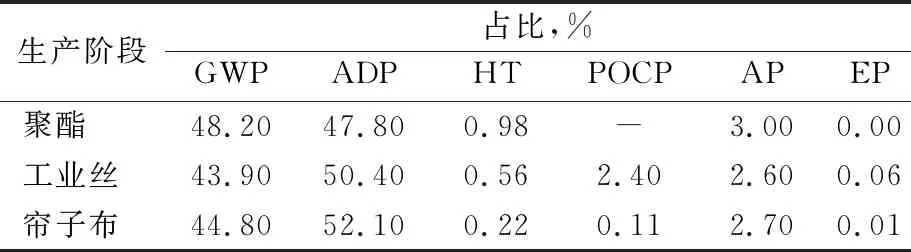

為了直觀清楚的評價滌綸簾子布生命周期的每一個生產階段內部環境影響類別之間的相互關系,將表9中評價結果在各自的生產階段進行相對性比較,將相對性的百分比數值列入表10。

表10 滌綸簾子布生命周期各階段環境影響因子重要性比較

由表10可以看出,在六類環境影響類別中,ADP與GWP占據顯著的重要位置,在聚酯聚合階段,GWP比例為48.2%,ADP比例為47.8%;在工業絲階段,GWP比例為43.9%,ADP比例為50.4%;簾子布階段,GWP比例為44.8%,ADP比例為52.1%。從占比數值來看,ADP因子對于環境影響最為重要,GWP次之。由于滌綸簾子布各生產階段的能源來源基本依靠燃煤或者燃煤電力,以SO2和NOx為代表的酸性氣體排放造成的影響占據第三重要的位置。由于使用銻系催化劑及酸性氣體排放造成的對人體的潛在毒性居第四位。而光化學氧化和富營養化的影響比較不重要,尤其是富營養化的影響幾乎趨于零。

另外,由于我國聚酯工業在聚合階段與工業絲階段,生產的集約化程度很高,受調研企業的技術水平在國內屬于領先水平,故其單位產品的能耗已經控制得比較低;而在簾子布的織造階段,生產企業基本都是使用大量的織造機械,雖然近年來噴氣織機正在逐漸取代劍桿織機,但單位產品的能耗相對于上游產品仍然較高。

5 結論

a.利用CML2001評價體系對滌綸簾子布生命周期中3個主要階段的環境影響進行評價,結果表明,生產1 t 輪胎簾子布,GWP、ADP、HT、POCP、AP、EP的加權評價結果分別為2.43×10-12、2.77×10-12、1.88×10-14、2.64×10-14、1.45×10-13、7.66×10-16,GWP和ADP是滌綸簾子布生產環境影響的主要類型,占總環境影響值的 90%以上。

b.生產1 t 輪胎簾子布,聚酯生產階段、工業絲生產階段、簾子布生產階段的環境影響總值分別為5.21×10-13、9.00×10-13、3.99×10-12,簾子布生產階段為影響環境的主要環節,占整個生命周期環境影響值的73.8%,該階段貢獻了最多的能源消耗,產生了最大比例的CO2、SO2和NOx排放,而工業絲生產階段貢獻了最大比例的VOCs排放和COD排放。

c.在我國各工業領域實施節能減排和綠色可持續發展的大背景下,以滌綸簾子布為代表的產業用纖維及其產品制造行業在生產集約化、提高能效方面尚有較大的提升空間。