淺談冰箱更換離心風機后風道設計對噪音的影響

郝 倩 楊洪濤

(惠而浦(中國)股份有限公司 合肥 231283)

引言

因近幾年人們對噪音的關注,許多公司需要對現有產品進行改進,以便降低噪音。但是對于一款已經穩定生產,模具、工藝非常成熟產品,整機廠家不希望由于改進噪音,從而對產品進行很大調整。這樣不僅耗費大量人力物力,且影響產品品質。那么如何通過極小的調整使產品噪音有改進,這個課題成為冰箱開發工作者分析研究的重點了,下面以我司型號為BCD-409WM04GBWS型號產品為例,分析如何去改善噪音。

1 實驗驗證及分析

本文研究的對象為我司單系統全風冷意式冰箱BCD-409WM04GBWS,該產品為一款電控產品,現有產品噪音值為38.93 dB,要求改善后產品的噪音在35 dB以下。我們首先對原有產品進行噪音測試摸底,具體測試情況如下:

根據GB/T 8059-2016《家用和類似用途制冷器具》標準要求BCD-409WM04GBWS在規定的測試條件內運行16 h后, 進行噪音測試,測試得知此款機型的噪音值為38.93 dB,由于要更換離心風機來改善產品的噪音情況,故又分別測試了產品的單系統噪音與單風機噪音。

單系統噪音與單風機噪音測試條件如下:產品平穩運行16 h后的一個開機周期內,開機20 min后關閉風機或壓縮機,測試噪音,此款機型單系統噪音值為36.61 dB,單風機噪音值為35.96 dB,產品噪音測試數據如表1。

表1 產品原始噪音(dB)

由于已經確定通過更換離心風機來改善此款機型的噪音,故現對冰箱風道進行改進、測試,其改進方案與測試結果如下:

1)方案1

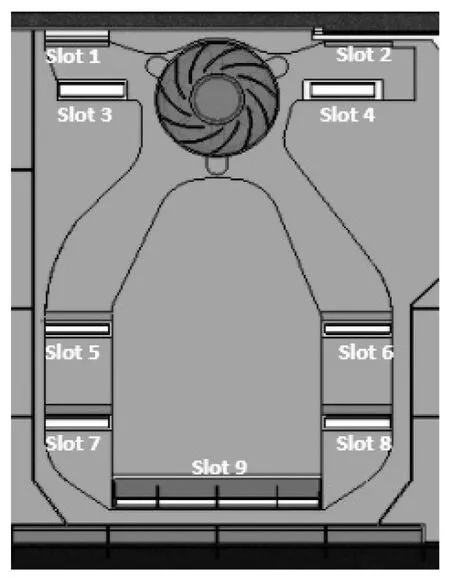

在原有風道的基礎上此次只變更了風機的安裝方式,以便安裝離心風機,其風腔大小、風口位置等均未變更。更改前后風道結構圖如圖1、圖2 。

圖1 產品原風道結構

圖2 方案1風道結構

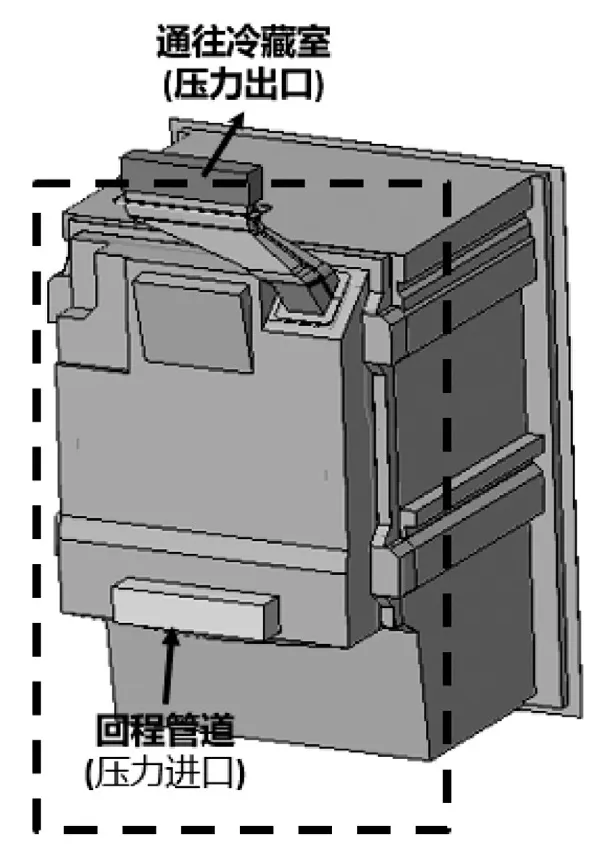

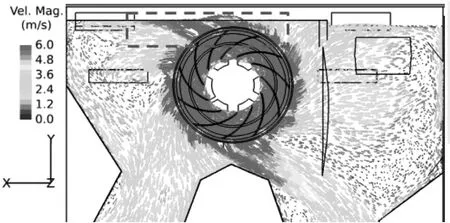

方案1風道設計完成之后,對方案1風道進行仿真分析。方案1風道的邊界條件為:通往冷藏室的管道被認為是“壓力出口” ,從冷藏室到蒸發區的回程管道模型為“壓力進口”,風機轉速為 1 900 轉/分。

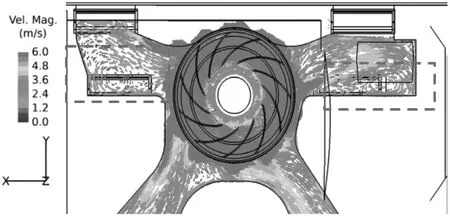

對方案1風道進行仿真分析可以看出:在風機的兩側(圖3虛線框中)可以看到風機的風會在此區域回旋。這樣的回旋特性會導致風腔內產生嘯聲。嘯聲是產生噪音的主要原因。而且在觀察面內查看,發現回旋是在觀察面內產生的,在觀察面內產生的嘯聲噪音會增強。另方案1風道頂部緊湊的間隙也可能是噪聲源。

圖3 方案1風道邊界條件圖

方案1風道虛線框中區域為通往冷藏室的管道為壓力出口,因圖4虛線框區域存在回旋,故現通過仿真對壓力出口噪音進行進一步分析,方案1風道壓力出口仿真分析圖如圖5。

圖4 方案1風道仿真分析平面圖

圖5 方案1風道壓力出口仿真分析圖

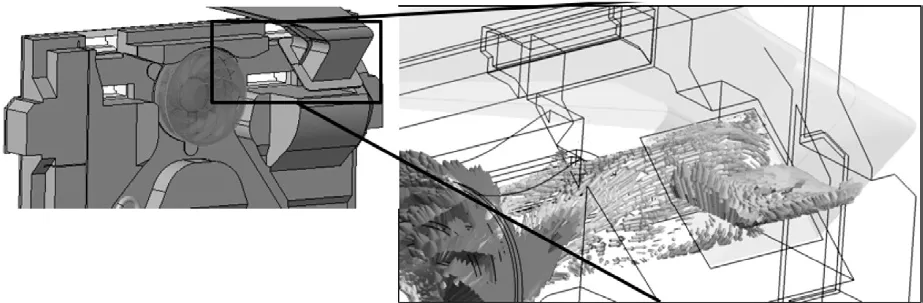

從仿真分析圖中可以看出空氣通過壓力管道的流量很大且空氣呈現旋轉型,這種旋轉型氣流能產生較大的噪音。

根據整個仿真分析圖可以看出,方案1風道有3個區域會產生噪聲,且噪聲主要是因為空氣回旋產生的。現將方案1風道裝機進行單風機噪音測試,測試條件為:產品平穩運行16 h后的一個開機周期內,開機20 min后關閉壓縮機,測試噪音,離心風機電壓為8.4 V,此款機型方案1風道的單風機噪音值為40.89 dB,產品噪音測試數據如表2 。

從表1與表2對比可以看出,方案1風道噪音測試值明顯高于原風道噪音測試值,故原風道直接更換離心風機,產品噪音會升高,此方案廢棄。

表2 方案1風道單風機噪音(dB)

2)方案2

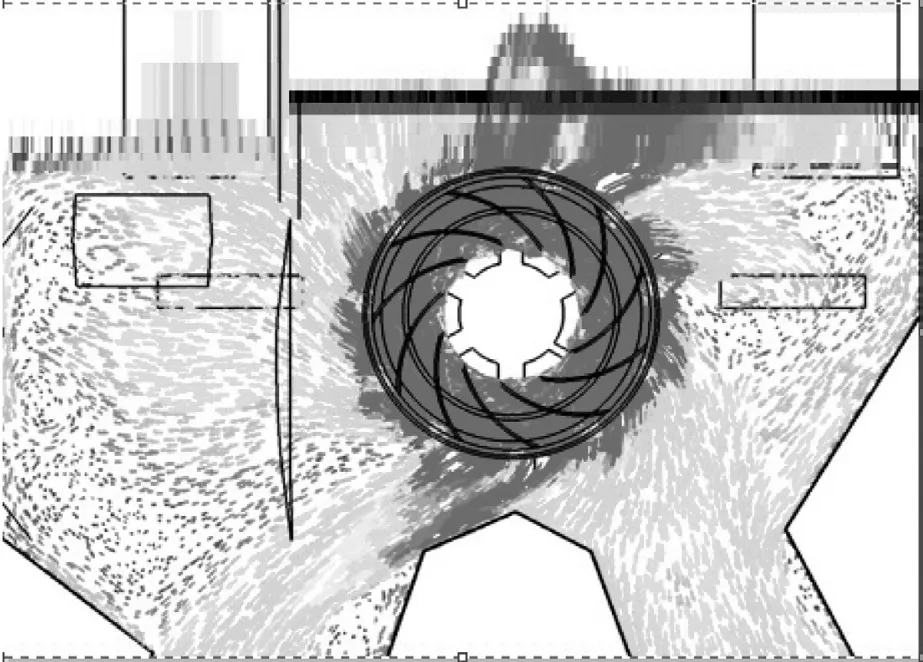

雖然方案1風道噪音偏高,但我們可以根據方案1風道的仿真情況對方案1風道進行改進,由方案1風道的仿真可以看出,方案1風道的噪音產生主要是在風機兩側和壓力出口處,噪音原因主要是空氣回旋產生的嘯聲,為解決這一問題我們加大風道的風腔,盡量避免空氣產生回旋。加大風腔后也對風道進行仿真分析,方案2風道的邊界條件為:通往冷藏室的管道被認為是“壓力出口” ,從冷藏室到蒸發區的回程管道模型為“壓力進口”,風機轉速為 1 900 轉/分。加大風腔風道與仿真分析圖如圖6 、圖7。

圖6 方案2風道圖

從方案2風道仿真分析平面圖圖7中可以可看出,方案2的主要噪音源在風機頂部(虛線框中),在風機頂部(虛線框中)風機噴出的空氣以高速、高壓的方式撞擊塑料后蓋的頂部。 這可能是產生噪音的一個原因。而且在觀察面內查看,發現小部分回旋在觀察平面內產生的,在觀察面內產生的嘯聲噪音會增大。在壓力出口處未出現大量回旋,故不再對壓力出口處進行仿真分析。

圖7 方案2風道仿真分析平面圖

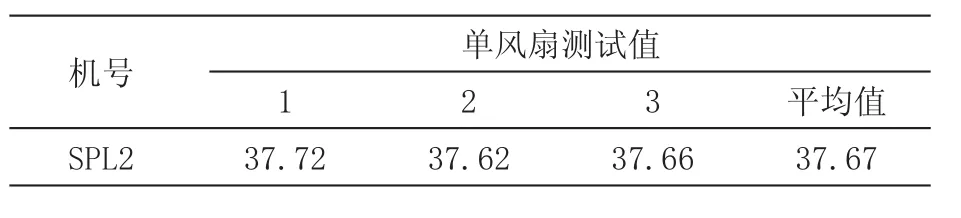

從上述分析中可以看出,方案2風道只有一處主要噪音,較方案1風道有明顯改善,現將方案2風道裝機進行噪音測試,測試條件為:產品平穩運行16 h后的一個開機周期內,開機20 min后關閉壓縮機,測試噪音,離心風機電壓為8.4 V,此款機型方案1風道的單風機噪音值為37.67 dB,產品噪音測試數據如表3 。

表3 方案2風道單風機噪音(dB)

從表2與表3對比可以看出,方案2風道噪音測試值較方案1風道測試值有明顯的降低。但是較原風道單風機噪音值(具體數值見)仍有升高。故方案2風道也仍不能滿足降低噪音的要求,此方案廢棄。

通過方案1風道與方案2風道的分析我們可以看出,基于現有風道主體更換離心風機的方案不能滿足降噪的要求,為了降低噪音我們需根據離心風機重新設計風道。

3)方案3

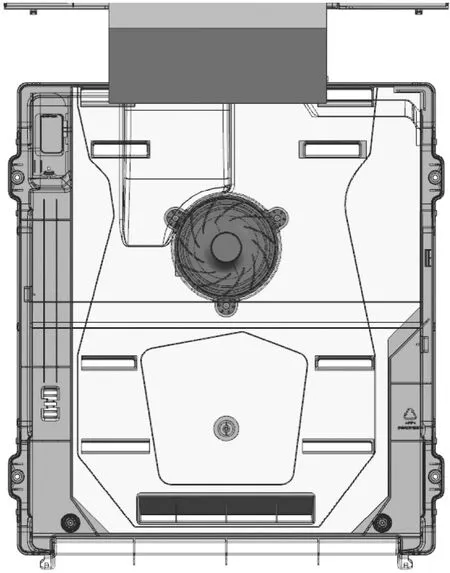

現根據方案1風道與方案2風道的測試與分析情況,我們根據離心風機的結構與空氣走向重新設計風道,此風道設計加大了風腔,防止空氣產生回旋,且風機位置下移,防止風機帶動的空氣以高速、高壓的方式撞擊塑料后蓋的頂部。風道設計完成后對新風道進行仿真分析,方案3風道仿真分析的邊界條件為:通往冷藏室的管道被認為是“壓力出口” ,從冷藏室到蒸發區的回程管道模型為“壓力進口”,風機轉速為 1 900 轉/分。重新設計的風道與仿真分析圖如圖8 、圖9。

圖8 方案3風道圖

圖9 方案3風道仿真分析平面圖

對方案3風道進行仿真分析可以看出:此風道消除了方案2的主要噪音源,即在風機上部風機噴出的空氣不會再以高速、高壓的方式撞擊塑料后蓋的頂部。 風腔的適當加大,也避免了方案1風道的主要噪音源,即在部分區域空氣產生回旋嘯聲。 現將方案3風道裝機進行噪音測試,測試條件如下:產品平穩運行16 h后的一個開機周期內,開機20 min后關閉壓縮機,測試噪音,離心風機電壓為8.4 V,此款機型方案3風道的單風機噪音值為33.17 dB,產品噪音測試數據如表4 。

由表4中的數據可以看出,方案3風道的單風機噪音明顯與改善,現依據GB/T 8059-2016《家用和類似用途制冷器具》的測試條件對產品進行整機測試,測試時離心風機電壓為8.4 V,此款機型方案3風道的單風機噪音值為34.6 dB測試數據如表5。

表4 方案3風道單風機噪音(dB)

表5 方案3風道單風機噪音(dB)

3 結論

本文主要闡述現有產品為降低噪音,更換離心風機時的風道設計情況,從上述論證我們可以得出,更換離心風機后,因為軸流風機風的流向與軸平行,而離心風機風的流向與軸流風機相反,故方案1的在原有風道直接更換離心風機微改,會造成離心風機的風在風道內產生多個回旋,而回旋的產生,會造成多個噪音點。為解決回旋問題,我們加大了方案1的風腔,形成了方案2,

方案2雖然解決了多數回旋問題,但是因為離心風機安裝的位置距離頂部較近,故離心風機運行后,離心風機的風會高速撞擊頂部,產生噪音,故此方案仍不能滿足噪音降低的要求。結合方案1、方案2的分析為滿足降低噪音的要求更換離心風機后,風道在設計的時候需將原有風道加大,且風機固定位置需要下移。