基于扭矩測量的軸流壓氣機效率評定方法研究

向宏輝,侯寬新,劉 寬,高 杰,吳森林,趙 正,張 毅

(1.中國航發四川燃氣渦輪研究院,四川 綿陽 621000;2.四川省航空發動機及燃氣輪機葉輪機械工程技術研究中心,四川 綿陽 621000;3.中國民航飛行學院航空工程學院,四川 廣漢 618307)

1 引言

絕熱效率是衡量航空發動機壓縮部件設計水平和工作性能的一個關鍵技術指標,目前先進軍/民用高壓軸流壓氣機的設計絕熱效率均在85%以上,低壓軸流風扇的設計絕熱效率甚至超過90%[1-3]。由于壓氣機設計絕熱效率與模型選取、葉片造型、級間匹配等多種因素相關,而現有數值仿真技術還無法準確計算壓氣機全工況效率參數,因此試驗測量仍是有效獲取壓氣機效率參數的主要手段[4-6]。

在壓氣機性能試驗中,主要通過溫升法和扭矩法獲取效率參數(分別對應溫升效率和扭矩效率)。溫升法側重于壓氣機流道內進/出口溫度測量,但小溫升工況下測量結果的不確定性通常較大,同時測量過程還需綜合考慮熱電偶恢復系數[7]、狀態平衡時間、探針堵塞擾動[8-10]、大氣濕度[11-13]等各種因素的影響。針對小溫升工況下壓氣機效率對出口溫度測量誤差變化敏感的問題,文獻[14]驗證了出口熱電偶反串測溫技術的有效性,取得了較好的研究結果。扭矩法偏重于對壓氣機傳動軸機械扭矩變化的測量,規避了壓氣機流道內部溫度場難以準確測量的問題,尤其是在低壓比小溫升工況下具有非常明顯的技術優勢[15]。但是采用扭矩法測量壓氣機效率時,也存在不容忽視的環境影響因素,如大功率壓氣機盤腔鼓風損失和軸承發熱損失[16]、前置懸掛式齒輪箱機械損失、扭矩測量裝置標定[17]、壓氣機級間引氣等。文獻[18]提出采用試驗壓氣機不裝葉片的情況下進行傳動軸動態校準以修正軸系機械損失。本文作者在國內首次開展了前置齒輪箱機械損失真實負載標定試驗,提出了計及齒輪箱變轉速機械損失的改進修正系數,提升了試驗對象中低轉速效率測量的準確性[14]。

綜上所述,在用于評定壓氣機氣動設計的各項技術指標參數中,絕熱效率高精度試驗測量由于受到數值仿真結果誤差大、測量環境影響因素多、修正理論方法不完善等限制,已成為當前高性能航空發動機精細化研制亟待解決的關鍵技術問題。為進一步發展多因素影響下的壓氣機全工況效率高精度試驗評定方法,本文在前期研究的基礎上,首次針對扭矩法測量壓氣機效率存在的前置齒輪箱潤滑條件和封嚴腔泄漏流兩個潛在影響因素開展試驗研究。

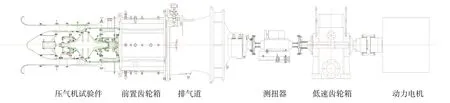

2 齒輪箱潤滑條件對效率測量的影響

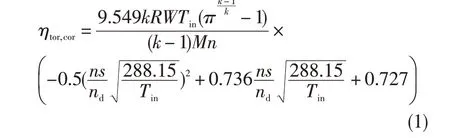

齒輪箱是壓氣機試驗器的重要組成系統,前置齒輪箱的作用是為二次提高試驗器軸系輸出轉速以適應高轉速壓氣機的運行需求。從圖1中帶前置齒輪箱的典型壓氣機試驗系統布局圖可以看出,測扭器在測量壓氣機試驗件扭矩時額外引入了前置齒輪箱的機械損失。目前,工程上通過直接給定經驗系數來評估齒輪箱機械損失的影響,忽略齒輪箱傳動效率隨工況的變化。為獲取前置齒輪箱變轉速機械損失特性,文獻[14]選用一單級軸流壓氣機試驗件作為標準負載源,開展了安裝齒輪箱和不安裝齒輪箱兩種結構布局的性能對比試驗,得到了不同轉速下前置齒輪箱機械損失變化規律及其對效率測量的影響程度,并給出了計及前置齒輪箱變轉速機械損失的壓氣機效率修正方法,其計算公式為:

圖1 帶前置齒輪箱的典型壓氣機試驗系統布局圖Fig.1 Layout of the typical compressor experiment system installed front gearbox

式中:k為定比熱指數;R為氣體常數;W為質量流量,kg/s;Tin為進口總溫,K;π為總壓比;M為扭矩測量值,N·m;n為測扭器轉速,r/min;s為齒輪箱速比;nd為壓氣機設計轉速,r/min。

上述效率修正方法考慮了負載轉速和功率變化對前置齒輪箱機械損失的影響,相比工程上一直沿用的直接給定齒輪箱設計傳動效率的簡化修正系數而言,有利于提高扭矩法測量壓氣機效率的準確性。由于前置齒輪箱直接安裝在壓氣機出口,要求在高溫、高壓、高流速等苛刻環境條件下可靠傳動,加之受到壓氣機連接輪廓尺寸的限制,導致前置齒輪箱齒輪副、滑動軸承等運動部件對潤滑冷卻的要求非常高。目前,壓氣機試驗器用齒輪箱大多采用噴油潤滑方式冷卻,在潤滑介質選定情況下,潤滑特性主要取決于試驗器的供油條件。通常,供油壓力會影響噴嘴供油流量和噴油角度,在一定范圍內提高供油壓力后,供油流量增加,油阻損失增大,導致齒輪箱機械損失增大。由于潤滑油的粘性與溫度有關,在一定范圍內提高供油溫度后,滑油粘性降低,油阻損失減小,使得齒輪箱機械損失降低。因此,前置齒輪箱供油潤滑條件(壓力、溫度)是影響齒輪箱機械損失的重要因素。為考察前置齒輪箱潤滑條件對壓氣機效率測量的影響程度,進一步提升扭矩效率測量方法的準確性,本文通過改變齒輪箱供油壓力和供油溫度,開展了壓氣機變轉速效率對比試驗。

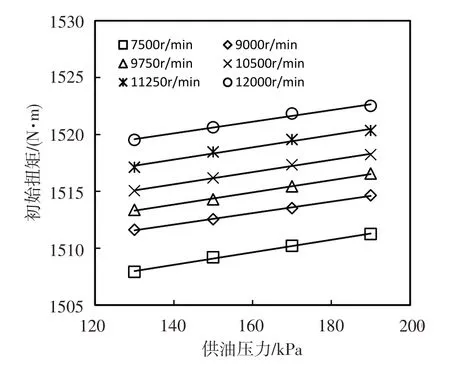

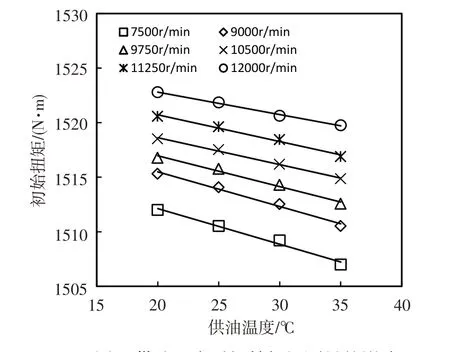

圖2 給出了空載(不安裝壓氣機)情況下前置齒輪箱供油壓力對測扭器初始扭矩測量的影響,其中測扭器采用相位差測量原理,初始相位角未進行零點標定,供油溫度保持在30℃。從圖中可知,不同轉速下齒輪箱扭矩均隨著供油壓力提高而單調線性增大,當供油壓力提高60 kPa后,對應扭矩約增加3 N·m。圖3 給出了空載情況下前置齒輪箱供油溫度對測扭器初始扭矩測量的影響,其中供油壓力保持在150 kPa。由圖可知,不同轉速下齒輪箱扭矩均隨著供油溫度提高而單調線性減小,當供油溫度提高15℃后,對應扭矩降低3~5 N·m。分別在不同供油溫度(20,25,30,35℃)和不同供油壓力(130,150,170,190 kPa)組合條件下進行前置齒輪箱空載變轉速扭矩測量,試驗結果具有較好的一致性,說明前置齒輪箱供油潤滑條件在一定程度上會影響測扭器扭矩測量。

圖2 供油壓力對初始扭矩測量的影響Fig.2 Effect of oil supply pressure on initial torque measurement

圖3 供油溫度對初始扭矩測量的影響Fig.3 Effect of oil supply temperature on initial torque measurement

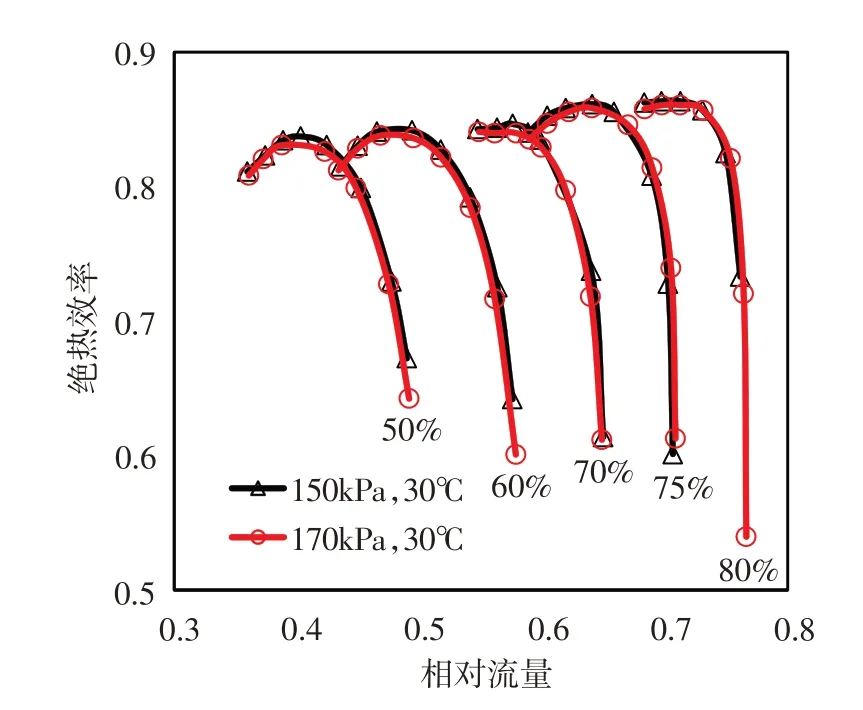

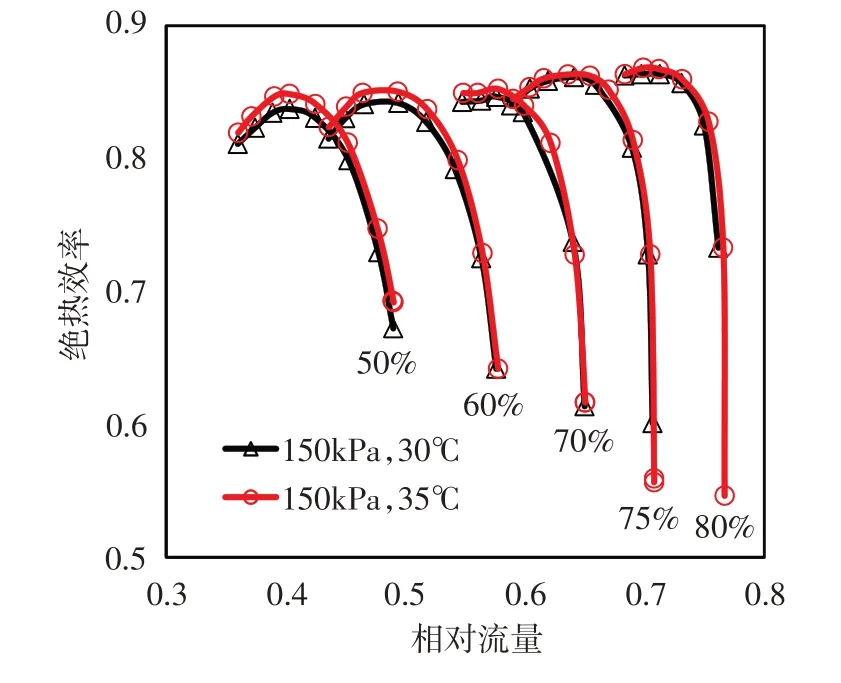

圖4 和圖5 分別給出了不同供油條件下壓氣機絕熱效率測量結果,其中絕熱效率采用公式(1)計算。可見,相同轉速下,隨著供油壓力的增大,壓氣機效率略有降低;隨著轉速的降低,供油壓力對壓氣機效率影響程度有增大的趨勢,在50%設計轉速時,供油壓力增大20 kPa,壓氣機峰值效率約降低0.7個百分點。相同轉速下,隨著供油溫度的提高,壓氣機效率略有升高;隨著轉速的降低,供油溫度對壓氣機效率影響程度有增大的趨勢,在50%設計轉速時,供油溫度提高5℃,壓氣機峰值效率約升高1.2個百分點。

圖4 供油壓力對壓氣機效率測量的影響Fig.4 Effect of oil supply pressure on compressor efficiency measurement

圖5 供油溫度對壓氣機效率測量的影響Fig.5 Effect of oil supply temperature on compressor efficiency measurement

以上試驗結果表明,前置齒輪箱供油潤滑條件對壓氣機效率測量會產生一定影響,由于供油潤滑條件對齒輪箱機械損失影響規律呈線性,低轉速時齒輪箱額外消耗的扭矩占整個測扭器測量扭矩的比重增大,導致供油潤滑條件對壓氣機效率的影響程度更為明顯。因此,為保證壓氣機扭矩效率測量結果的準確性,從前置齒輪箱空載標定到壓氣機全轉速試驗結束,應保證整個試驗過程中齒輪箱供油潤滑條件的穩定,并建議供油壓力變化范圍不大于20 kPa,供油溫度變化范圍不大于5℃。

3 封嚴腔泄漏流對效率測量的影響

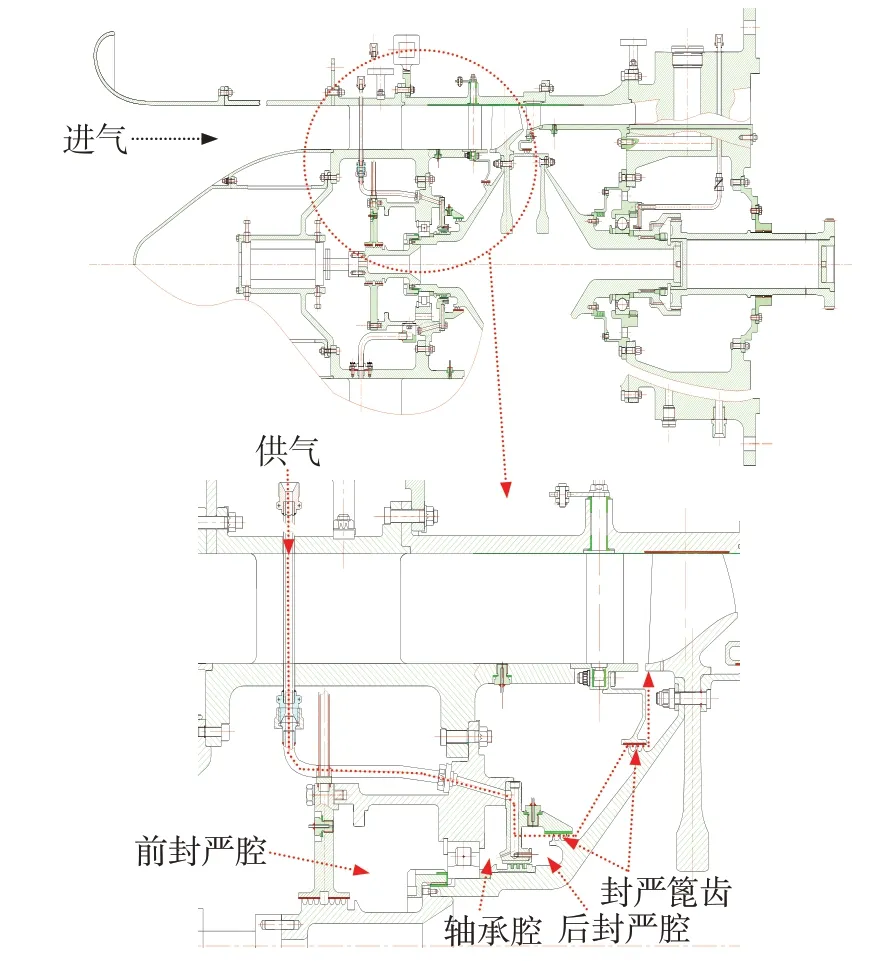

圖6 為單級軸流壓氣機典型結構示意圖,試驗中通過向壓氣機前支點軸承的前/后封嚴腔內供給一定壓力的封嚴空氣,以防止軸承腔潤滑油泄漏。同時,高轉速試驗時為降低壓氣機后支點主軸承的軸向載荷,通常采用進氣物理節流方法。但在某次試驗中發現,進氣節流引起后封嚴腔壓縮空氣通過篦齒間隙向流道內泄漏,進而導致壓氣機性能試驗結果產生變化。

圖6 單級軸流壓氣機典型結構示意圖Fig.6 Schematic diagram of typical structure of single-stage axial compressor

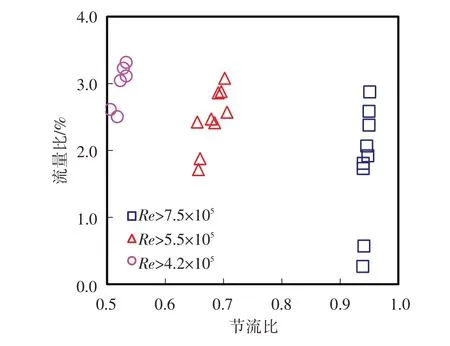

圖7給出了不同進氣節流比下壓氣機性能試驗結果,其中節流比定義為壓氣機進口總壓與環境大氣壓之比。可以看出,不同節流比下壓氣機壓比和扭矩效率出現了較為明顯的變化,即隨著節流比的減小(節流程度加劇),壓比和扭矩效率不斷降低;相比之下,溫升效率的變化則不太明顯。在相同流量下,當節流比由0.95 降至0.53 時,扭矩效率降低了3.6 個百分點。由于進氣節流會降低壓氣機進口雷諾數,當工作雷諾數降至臨界雷諾數時,壓氣機氣動性能將出現惡化。為進一步證實進氣節流影響壓氣機扭矩效率的物理機制,圖8 比較了壓氣機進口流量和出口流量的變化,圖中流量比定義為(出口流量-進口流量)/進口流量×100%。由圖可知,不同節流比所對應的工作雷諾數均遠大于臨界雷諾數(2.0×105),壓氣機始終工作在動力相似的自動模化區,說明進氣節流所引起的雷諾數變化不是壓氣機性能惡化的原因。不同節流比下,壓氣機進口和出口流量存在一定差異,具體為隨著節流程度的加劇,出口流量越大于進口流量,說明壓氣機進/出口流量發生不連續變化的主要原因是出現了級間二次泄漏。由于節流后壓氣機進口流道為負壓工作環境,后封嚴腔與流道進口之間形成壓差,封嚴腔內氣流會通過封嚴篦齒間隙向流道內泄漏,且泄漏量隨著節流比減小而增大。

圖7 不同進氣節流比下壓氣機性能試驗結果Fig.7 Experimental results of compressor performance under different intake throttle ratio

圖8 不同進氣節流比下壓氣機進/出口流量的變化Fig.8 Variation of inlet/outlet flow of compressor under different intake throttle ratio

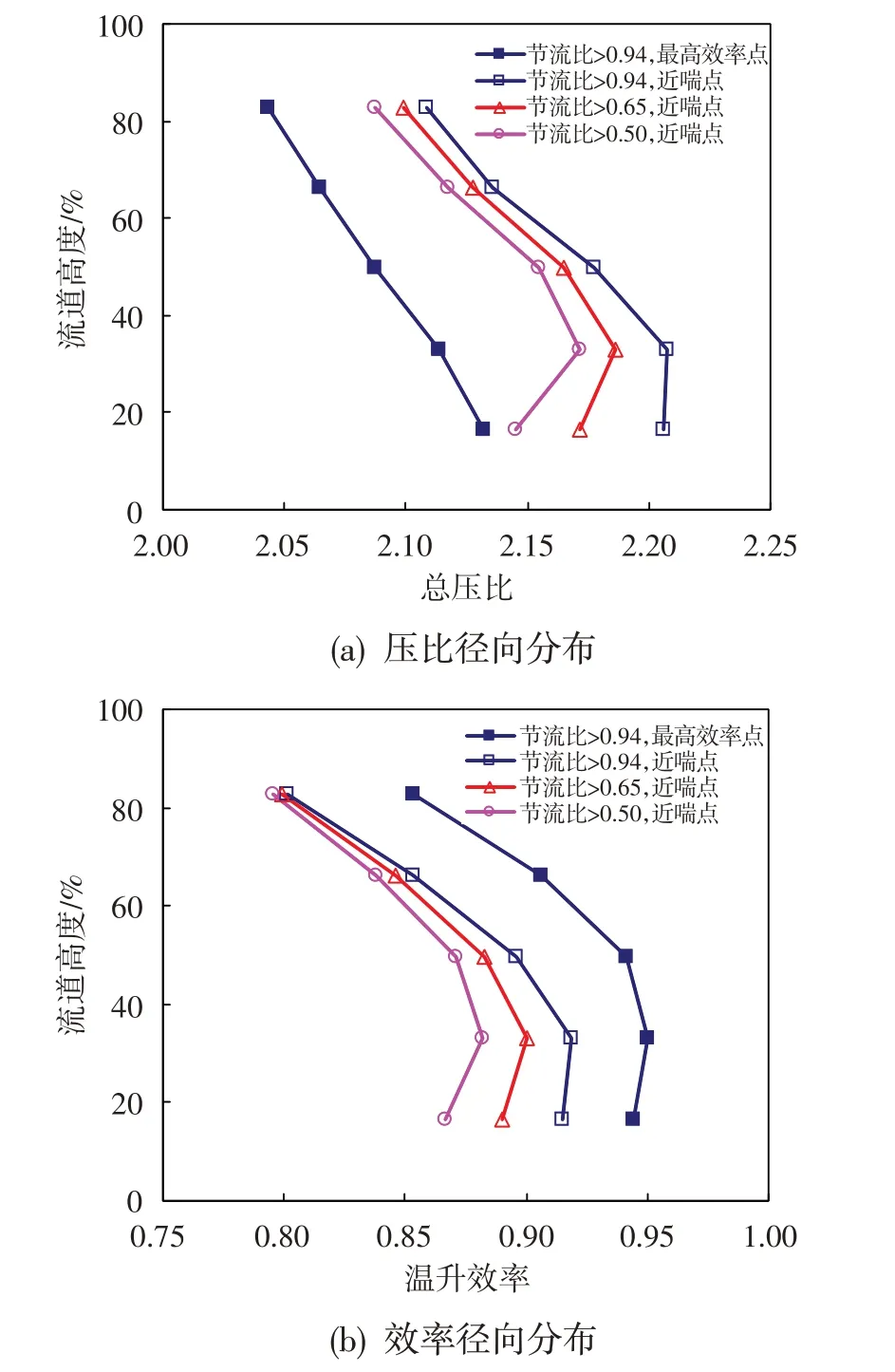

圖9給出了不同節流比下壓氣機出口流場的變化。可以發現,進氣節流對壓氣機出口輪轂附近的流場分布也產生了一定影響,且隨著節流程度的加劇,轉子根部做功增壓能力降低,流動損失增大,間接佐證了上游轉子根部前緣位置封嚴腔泄漏流影響作用的存在。上述結果說明,為確保壓氣機性能試驗結果的準確性,試驗前必須針對壓氣機進行密封性檢測,關注封嚴腔泄漏流對壓氣機扭矩效率測量的影響。

圖9 不同進氣節流比下壓氣機出口流場的變化Fig.9 Variation of compressor outlet flow field under different intake throttle ratio

4 結論

針對目前工程上扭矩法測量與評定壓氣機絕熱效率存在的突出問題,首次開展了前置齒輪箱供油潤滑條件和軸承封嚴腔泄漏流影響試驗,得到以下結論:

(1) 前置齒輪箱供油潤滑條件對壓氣機扭矩效率測量結果會產生一定影響,且低轉速時的影響程度更為明顯。從前置齒輪箱空載標定到壓氣機全轉速性能試驗,應保證整個過程中齒輪箱供油潤滑條件的穩定,供油壓力變化范圍不大于20 kPa,供油溫度變化范圍不大于5℃。

(2) 軸承封嚴腔泄漏流對壓氣機扭矩效率測量結果會產生一定影響,封嚴腔內氣流會通過篦齒間隙向流道內泄漏,導致壓氣機進/出口流量發生不連續變化。進氣節流比越小,氣流泄漏量越大,扭矩效率測量結果越低。試驗前應針對壓氣機進行密封性檢測,關注封嚴腔泄漏流對壓氣機扭矩效率測量的影響。

(3) 針對壓氣機扭矩效率測量中存在的盤腔鼓風效應和軸承熱效應影響評估問題,后續應開展模擬盤腔供氣和軸承加載的機械損失標定試驗研究,建立計及壓氣機傳動機械損失的扭矩效率修正方法,提升高轉速下的壓氣機扭矩效率測量精度。