IMI834鈦合金高周及超高周疲勞裂紋萌生和擴展行為研究

劉 玉,劉宸汗,詹 敏,湯 棟,何 超,王清遠,

(1.成都大學 機械工程學院,四川 成都 610106;2.成都大學 建筑與土木工程學院,四川 成都 610109;3.四川大學 深地科學與工程教育部重點實驗室,四川 成都 610065)

0 引 言

IMI834 鈦合金是一種新型耐高溫結構材料,因其比重、強度和使用溫度介于鋁和鋼之間,且具有低密度、高強度、高韌性和抗腐蝕性等特點,而被應用于制作航空發動機渦輪、轉子與葉片等關鍵部件.但大量航空發動機渦輪、轉子與葉片等部件的疲勞失效事件表明,部件的主要失效原因為扭轉與彎曲共振疲勞,疲勞循環范圍為高周疲勞(high-cycle-fatigue,HCF)以及超高周疲勞(very-high-cycle-fatigue,VHCF)[1].近年來,關于航空用雙相高溫鈦合金的疲勞研究已有較多報道,但關于IMI834鈦合金在HCF與VHCF狀態下的疲勞失效行為的相關研究工作較為缺乏,其疲勞失效機制仍不清楚.因此,IMI834鈦合金在HCF與VHCF狀態下的疲勞失效行為研究對其長壽命安全使用具有重要意義.

相關研究表明,金屬與合金材料在不同加載條件下的HCF和VHCF疲勞破壞模式是不同的,疲勞壽命(S—N)數據主要呈線性、雙線性及階梯下降型3種[2-4].著名學者Bathias[5]提出,由于加載條件和材料類型的不同,隨著循環周次的變化,金屬與合金材料的裂紋萌生模式主要有3種,即HCF狀態下的表面萌生、VHCF狀態下的內部萌生以及HCF到VHCF過渡狀態下的表面萌生和內部萌生相互競爭模式.疲勞裂紋萌生模式與S—N數據類型有相互對應的關系[6],其對應表現由于金屬與合金材料和加載條件的不同而不同,進而導致材料的疲勞損傷行為存在差異性,這種差異性在部分高溫合金的疲勞研究中都有發現[7-10].因此,研究 IMI834 鈦合金材料的疲勞裂紋萌生模式與其S—N數據的對應關系是研究其疲勞破壞行為的重要課題.同時,材料疲勞損傷失效行為的表征也集中于對疲勞斷口中裂紋萌生和擴展的分析.對此,本研究探討了IMI834鈦合金材料疲勞裂紋萌生形式,發現其疲勞裂紋萌生方式為HCF狀態下的表面萌生和 VHCF狀態下的內部萌生.研究顯示,其裂紋內部萌生時,斷口會形成與文獻報道類似的粗糙區域[3](rough area,RA)與細晶粒區[11](fine granular area,FGA),不同在于RA區域晶粒更為粗糙,其形貌不規則且沒有明顯的顏色分層.此外,在 VHCF 狀態下,其特征區域 FGA由“小平面”結構和顆粒區2部分組成[3,12-13],部分研究將裂紋萌生的成因歸結于α晶粒團簇結構[14-15];但也有研究指出“小平面”結構出現的原因是具有微觀織構特征的原生α晶粒區,而不是α晶粒團簇[16-18].同時,本研究通過試驗總結了IMI834 鈦合金材料的VHCF疲勞斷口裂紋萌生區域與 FGA 不同的表現形式,發現了萌生區域內含有與“小平面”結構類似的“近小平面”結構,并通過統計RA區域強度因子和分析“近小平面”結構的演變過程與材料疲勞損傷行為的相關性,擬對IMI834鈦合金材料的疲勞壽命預測提供相關參考.

1 試驗材料和方法

1.1 試驗材料

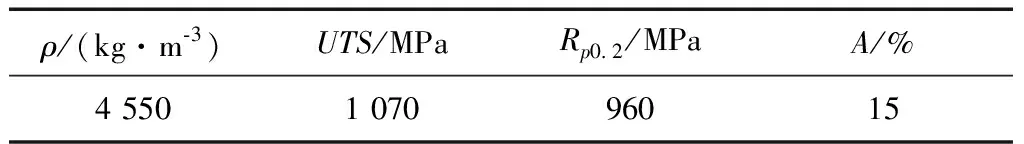

試驗使用的材料為IMI834 鈦合金,其名義成分為 Ti-5.8Al-4Sn-3.5Zr-0.7Nb-0.5Mo-0.35Si,該合金材料在室溫下的一些基本物理和力學性能如表1所示.

表1 室溫下IMI834合金的基本物理力學性能

1.2 試驗方法

1.2.1 試樣顯微結構

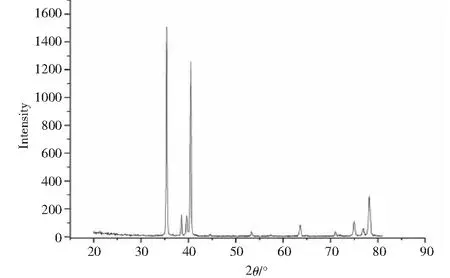

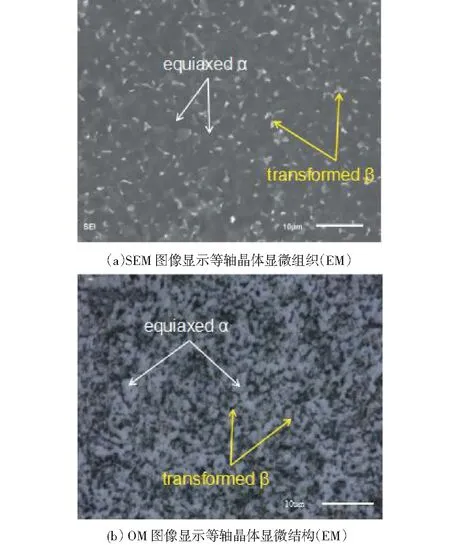

在試驗中,首先,運用X射線衍射儀( DX-2700B型,丹東浩元儀器有限公司)對試樣進行物相分析,圖1給出了試樣的X射線衍射(X-ray diffraction,XRD) 結果.其次,用機械拋光法拋光試樣的表面,在3.6%鹽酸和2%氫氟酸的水溶液中腐蝕5 s,熱風干燥,利用掃描電子顯微鏡(scanning electron microscope,SEM)(JSM-6510型,日本電子株式會社)和光學顯微鏡(optical microscope,OM)(GX-53型,奧林巴斯(中國)有限公司)觀察試樣的微觀組織,結果如圖2所示.從圖2(a)和圖2(b)可以看出,腐蝕作用后,試樣表面剩余組織由尺寸為3 μm左右的等軸α相與數個取向相近的α晶粒構成的團簇結構以及1 μm左右分布于α相界間和數量較少的不規則粒狀β相組成.此表明,試樣材料為近α型雙相鈦合金.

圖1 試樣的XRD掃描結果.

圖2 試樣的顯微組織觀察結果

1.2.2 疲勞試驗

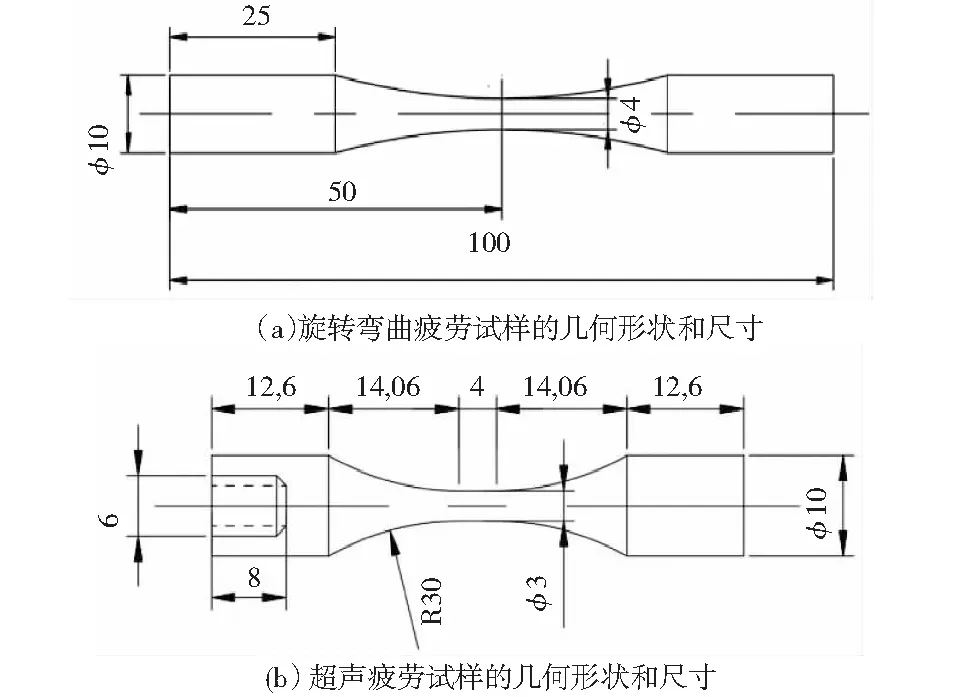

在疲勞試驗中,本研究通過有限元方法設計了用于旋彎疲勞試驗與超聲疲勞試驗的啞鈴狀試樣.試樣的幾何形狀和尺寸如圖3所示.

圖3 試樣的幾何形狀和尺寸

1)旋彎疲勞試驗.試樣的中心直徑為4 mm,試樣的應力計算公式為,

(1)

式中,σa為旋彎試樣應力,W為加載砝碼重量,L為試樣半長,d為試樣中心直徑,g=9.18,a=1.01.

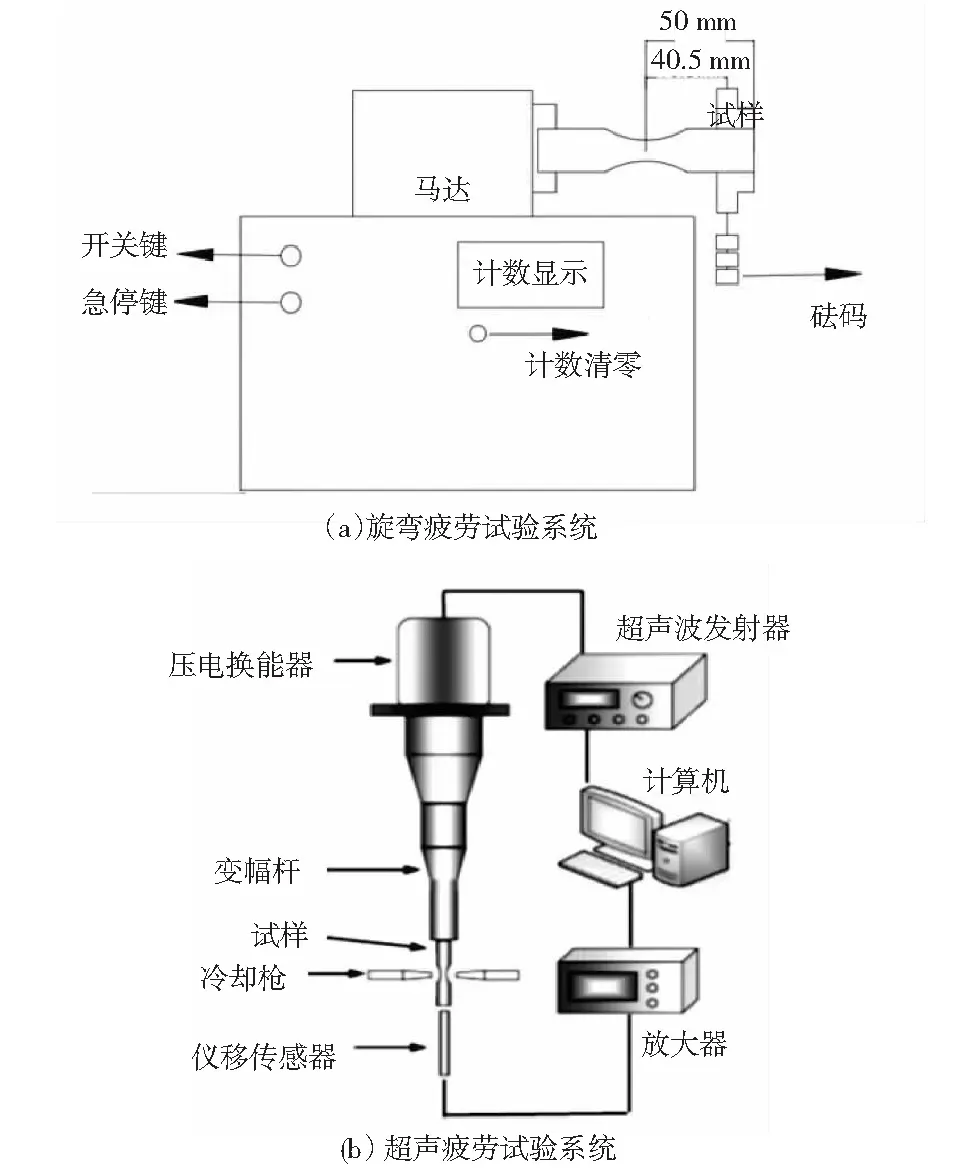

試樣采用旋彎疲勞系統(YRB200-010型,秋山貿易有限公司)進行疲勞試驗,試驗設備原理圖見圖4(a).對于該系統,電機轉速為3 000 r/min 、頻率為50Hz,通過改變掛載砝碼重量來控制應力幅值,直到試樣疲勞循環斷裂或循環周次達到106時停止試驗.在試驗結束后,記錄其應力幅值以及循環次數,并使用SEM觀察所有試樣的斷裂表面.

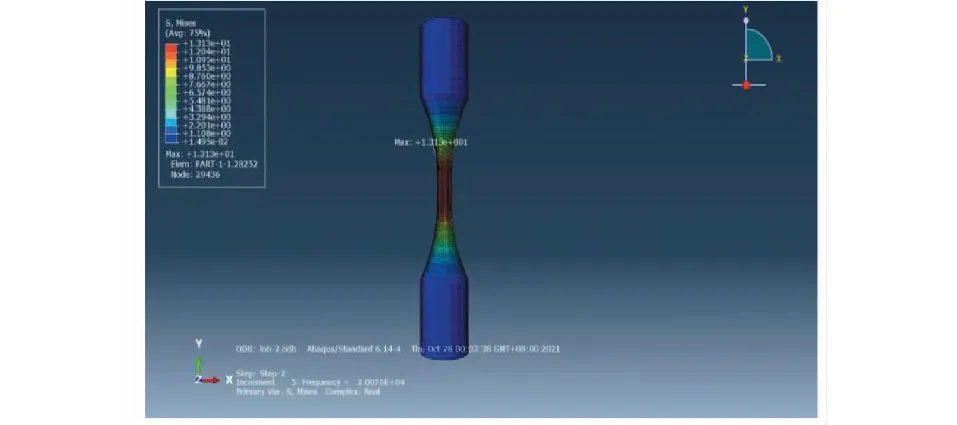

2)超聲疲勞試驗.試樣的中心直徑為4 mm,自然縱向頻率為20 kHz.位移—應力系數比為13.313 MPa/μm.用以20 kHz 的頻率工作的超聲疲勞測試系統進行試樣的單軸拉壓疲勞試驗(應力比R=-1),試驗設備原理圖見圖4(b).對于該系統,通過測量振動來控制疲勞載荷.在試驗期間,試樣的溫度由于高頻率的振動而上升.因此,試驗采用間歇振動,每加載500 ms,間隙200 ms,并通過渦流冷卻器冷卻,將試樣溫度保持在25℃~30℃的范圍內.對試樣進行循環加載直至試樣與加載系統的共振頻率變化超過500 Hz.通常,超過500 Hz表明試樣已經發生疲勞破壞[19].若沒有發生疲勞破壞則直至109個循環時停止試驗.在試驗結束后,記錄其應力幅值和循環周次,最后利用SEM觀察所有試樣的斷裂表面.圖5為超聲疲勞試樣有限元模擬結果.

圖4 疲勞試驗設備原理圖

圖5 超聲疲勞試樣有限元模擬結果

2 結果與分析

2.1 試樣微結構取向特征

在相關文獻報道中,雙相鈦合金中α團簇結構以及α相相較于β相軟的現象對疲勞裂紋萌生及擴展有重要的影響[3,12-15].為了驗證合金材料的疲勞損傷行為是否受相同影響的作用,本研究采用中科百測的電子背散射衍射(electron backscattered diffraction,EBSD) 技術觀察試樣的晶粒取向以及各成分的分布情況,結果如圖6所示.圖6的EBSD掃描結果顯示,試樣同時擁有尺寸為2~3 μm 左右且相對獨立存在的等軸狀α相晶粒,以及尺寸為5~10 μm,并含有數個晶粒取向相近的α團簇結構.根據晶界的結果顯示,β相的尺寸小于1 μm,且廣泛分布于團簇結構的邊界附近.

圖6 試樣EBSD掃描圖

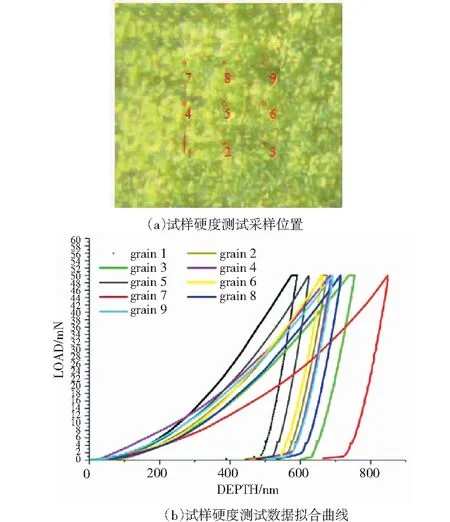

2.2 試樣硬度測試

在試驗中,本研究利用破壞力學與工程防災減災四川省重點實驗室的納米壓痕硬度測試裝置分析了試樣組織的硬度差異,測試結果如圖7所示.結果表明,試樣的α相、團簇結構以及β相之間,硬度值存在一定跨度,對應圖7(a)所示.圖7(b)所示的硬度測試數據的擬合結果表明,測試位置中,位置1的硬度值最高,其值為6.83 GPa,位置7的硬度值最低,其值為3.03 GPa,圖示曲線集中區域表示的平均硬度值為4.73 GPa.對試樣硬度測試的采樣表明,β相的硬度值最高,獨立α相的硬度值次之,α相團簇結構的硬度值最低.

圖7 試樣硬度采樣及測試結果

2.3 試樣疲勞S—N數據

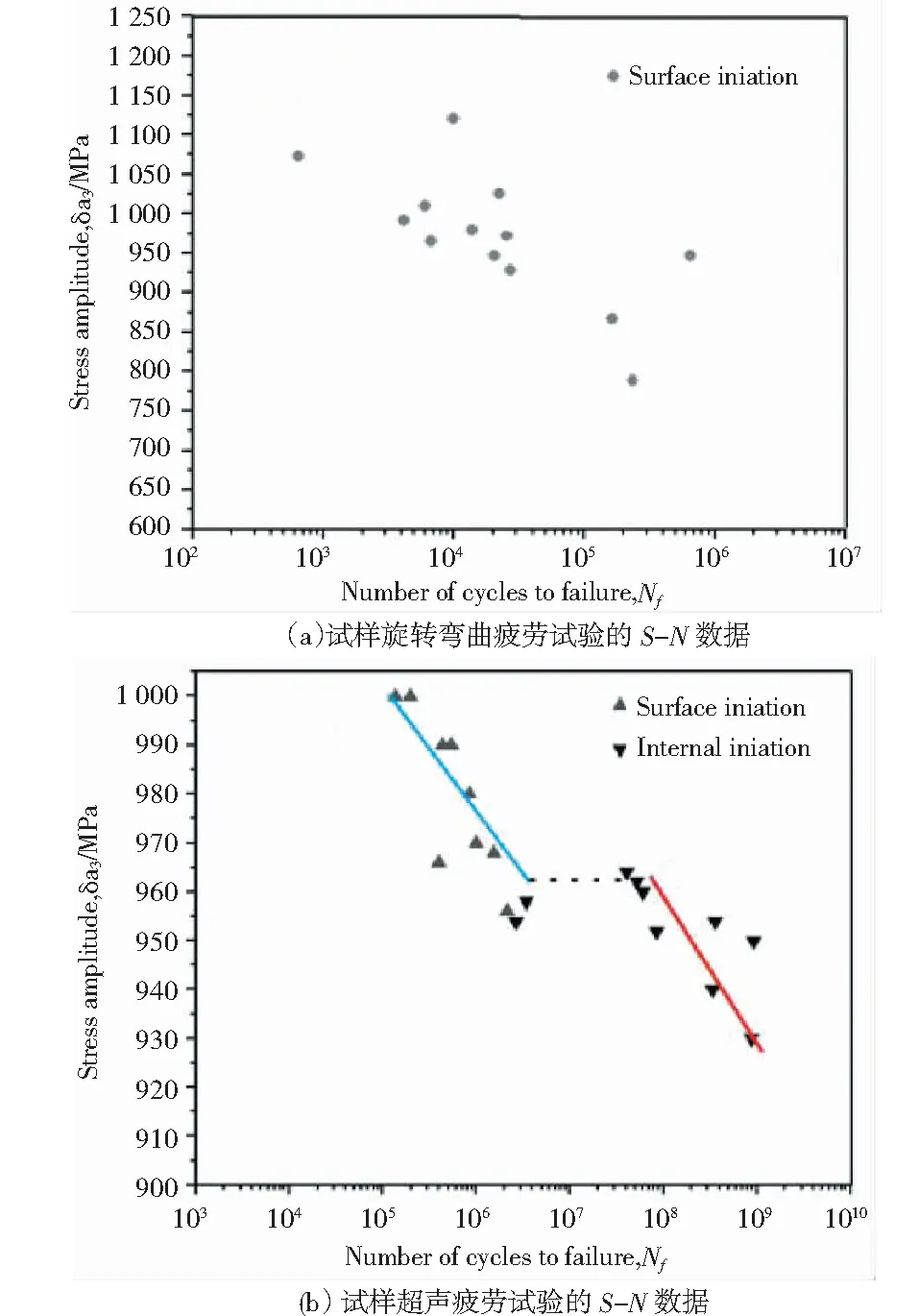

在試驗中,試樣的旋彎與超聲疲勞試驗結果以帶有橫軸為失效循環次數的對數刻度、縱軸為應力數值刻度的疲勞S—N數據呈現,具體如圖8所示.

圖8(a)顯示,試樣旋彎疲勞試驗測試的壽命范圍為103~106,即低周和高周疲勞區域,整體疲勞壽命數據呈現連續下降形態,存在部分的離散數據.通過對所有旋彎疲勞試樣的斷口形貌觀察發現,該加載條件下的疲勞裂紋都為表面萌生.根據表面裂紋起源點的數量,可分為單點表面裂紋萌生和多點表面裂紋萌生.同時,觀察裂紋萌生位置附近的區域發現,試樣的表面位于主裂紋的附近區域都發生了不同程度的疲勞損傷,產生二次裂紋.

圖8 試樣疲勞試驗的S—N數據分布

圖8(b)顯示,試樣超聲疲勞數據呈現雙線形態,這一形態與Gao等[19]的研究結果相似.試樣超聲疲勞試驗的數據點可以分為2組.這2組分別表示疲勞壽命低于107個循環的 HCF 狀態和高于107個循環的 VHCF 狀態.可以看出,位于虛線水平梯度左側的實線附近,應力幅值在960~1 000 MPa范圍,疲勞循環周次低于106,處于 HCF 狀態;位于虛線水平梯度右側的實線附近,應力幅值在920~960 MPa范圍,疲勞循環周次高于107,處于 VHCF 狀態.2種狀態下的疲勞循環周次數據隨著應力幅值的降低呈線性增加的趨勢,且數據的離散性較小.試樣超聲疲勞的所有斷面形貌觀察表明,2種狀態下的裂紋萌生位置、數量與旋彎加載試驗有所不同:HCF 狀態下,裂紋大多在表面萌生且只有一個裂紋萌生源;VHCF 狀態下,裂紋在內部萌生.同時,在應力幅值約為955 MPa與循環周次超過106時,發現了 HCF 狀態下的裂紋在內部萌生的現象.此表明,在該加載條件下,當循環周次在106~107范圍時,由于應力幅值的變化影響了材料內部微觀結構的疲勞損傷行為,從而使得試樣的裂紋萌生方式由表面向內部的過渡.此外,當應力幅值約為920 MPa時,疲勞循環周次達到109,試樣未發生疲勞破壞,試驗停止,在該超聲疲勞加載條件(應力比R=-1)下,試樣具有較高的疲勞強度.

2.4 旋彎疲勞行為

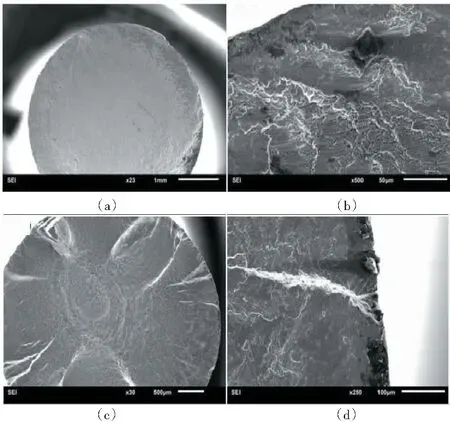

2.4.1 旋彎疲勞斷口形貌

試樣在旋彎加載條件下的表面裂紋疲勞失效的典型斷口形貌如圖9所示.圖9中,圖9(a)和圖9(b)應力幅值為965.57MPa,循環周次為6.71×103;圖9(c)和圖9(d)應力幅值為1 009.74 MPa,循環周次為6.01×103;圖9(a)和圖9(c)是包含裂紋萌生區和早期裂紋擴展區的整體形貌,圖9(b)和圖9(d)是裂紋萌生區的高倍形貌.根據圖9(a)和圖9(c)中由于疲勞裂紋擴展造成的放射性脊線和撕裂脊的形貌特征可以看出,試樣在該條件下的表面裂紋萌生可根據數量的不同分為單點裂紋萌生和多點裂紋萌生.由單點裂紋萌生區域觀察到,裂紋先由表面萌生,并在循環過程中向內擴展,形成多條撕裂脊,各撕裂脊之間存在的等軸α組織由于拉伸和旋扭載荷作用最終形成平整區域.而多點裂紋萌生區域內發現等軸α相與β相形成的平整區域小于單點萌生試樣,平整區域內出現微裂紋損傷,整個區域較為粗糙,且各萌生區域之間在整個斷面上形成扇形階梯.分析該條件下疲勞壽命相近的2個試樣的2種表面裂紋萌生表現形式發現,HCF狀態下應力幅值的變化是激發表面裂紋單點或多點的主要影響因素,而啞鈴狀的試樣決定了其斷裂面形貌,即試樣中間位置的應力場作用最大,表面的取向相近的各個α相作為裂紋萌生活躍點受到激發導致裂紋啟動的概率是相同的,試樣在旋轉過程中,裂紋在某點萌生后其存在一個緩慢擴展的過程,這一過程中其他等概率的裂紋萌生活躍點可能會在高應力幅值的作用下萌生裂紋.因此,多個裂紋萌生點以及試樣的受載形式的共同作用產生了試樣的上述斷口形貌的差異.

圖9 試樣在旋彎加載下典型的表面裂紋萌生形貌

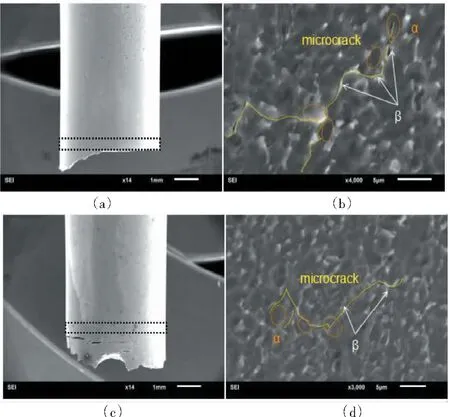

2.4.2 旋彎疲勞裂紋擴展

試樣在旋彎加載條件下的側面二次裂紋形貌如圖10所示.圖10中,圖10(a)和圖10(b)應力幅值為978.19MPa,循環周次為1.378×104,圖10(c)和圖10(d)應力幅值為965.57MPa,循環周次為6.71×103;圖10(a)和圖10(c)分別為表面單點萌生和表面多點萌生的試樣側面裂紋源附近形貌;圖10(b)和圖10(d)為對應的裂紋高倍形貌.根據試樣整體形貌的損傷程度可以看出,在較低應力幅值影響下的試樣斷口較為平整,主斷面附近的損傷程度較低.在圖10(b)和圖10(d)的二次裂紋形貌放大圖中,虛線表示微裂紋擴展路徑,虛線圓圈表示等軸α晶粒,箭頭所指為β相.觀察結果表明,裂紋由α相內部或α/β相邊界處萌生.據相關參考文獻報道,裂紋容易穿透或沿著α相擴展,但難以穿透β相,從而產生偏折[20].從裂紋兩端存在完整的α晶粒以及裂紋穿透α相的現象可以認為,裂紋擴展類型分為沿晶型和穿晶型2種.同時,在較高應力幅值影響下,裂紋擴展會穿透β相,如圖10(d)箭頭所示.此外,在裂紋尖端附近存在不同取向的β相,導致當裂紋擴展方向與片層狀β相平行時,裂紋沿原方向擴展;與β相垂直或遇到β相尖端時,在載荷作用下可能穿透β相沿原方向擴展或未穿透而發生偏折,偏折角度大致呈45°角.裂紋的擴展路徑表明,裂紋在合金材料表面的α相內部或邊界處萌生后,有沿著其密排六方結構的基面或柱面向著截面和內部擴展的趨勢[21-23].

圖10 試樣在旋彎加載下典型的側面二次裂紋形貌

基于上述觀察,可以得出試樣在旋彎加載條件下的疲勞行為為:試樣裂紋的表面萌生無特定點位,表面區域等概率分布著裂紋萌生點位,表面單點萌生和表面多點萌生的機理相同;在循環載荷下,α相是脆性的,并且由α相的裂解引發疲勞裂紋萌生[24-25].圖10(b)和圖10(d)顯示,裂紋擴展路徑上β相分布的數量上存在差異,在較低應力幅值作用下,如圖10(b)所示試樣中,β相數量較多,裂紋擴展路徑主要與β相形貌相近且僅存在少量被貫穿的α晶粒.結合圖7(a)和圖7(b)的測試結果可以推斷,試樣較軟的α相內部、邊界以及團簇結構都為表面裂紋萌生活躍點,而β相的取向和占比對其疲勞裂紋的擴展影響較大.而在較短的循環周次內,應力幅值較大,硬度較小且呈脆性的α晶粒對于整個疲勞壽命的影響程度較之于β相弱,表明β相對裂紋擴展的影響是該條件下產生上述疲勞壽命離散性的主要原因.

2.5 超聲疲勞行為

2.5.1 超聲疲勞斷口形貌與裂紋萌生機理

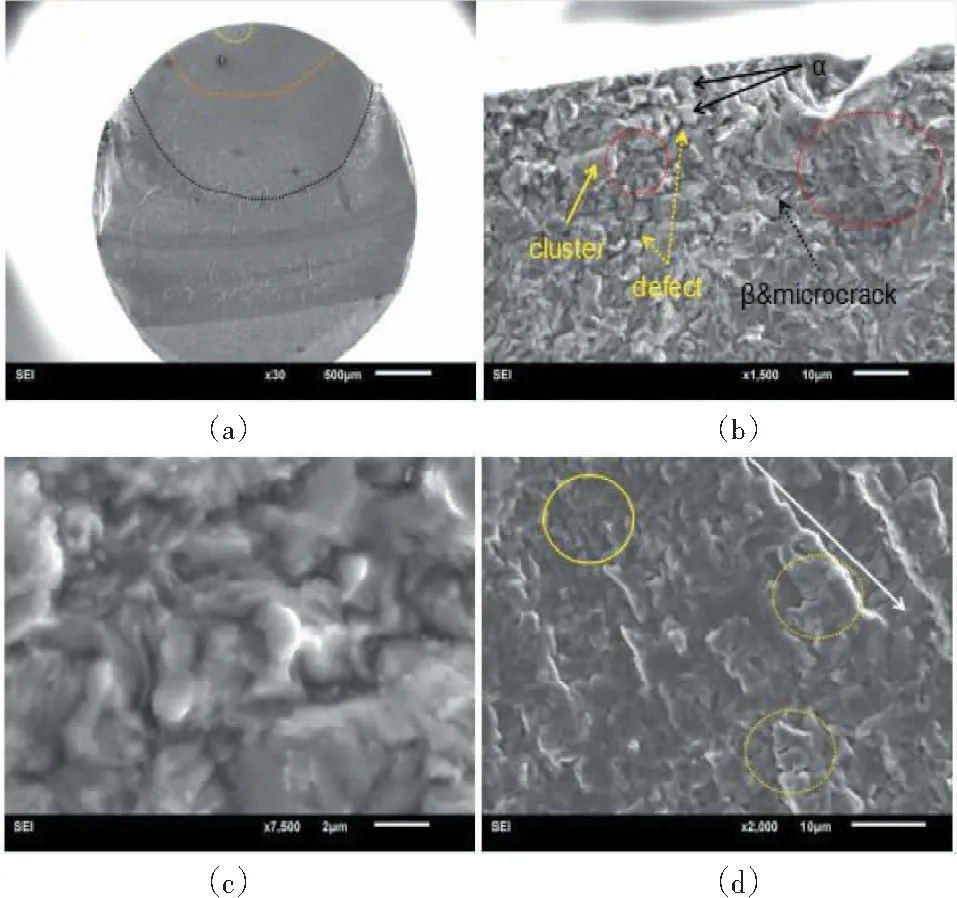

試樣在超聲疲勞加載且應力比為R=-1的條件下,HCF和VHCF狀態下裂紋表面萌生的典型斷口形貌如圖11和圖12所示.其中,HCF狀態下,應力幅值為966 MPa,循環周次為3.9469×105,VHCF狀態下,應力幅值為962 MPa,循環周次為5.2398×107.

圖11中,圖11(a)的整體斷口形貌顯示整個斷面可分為裂紋萌生區、擴展區、快速擴展區與瞬斷區4個區域.圖11(b)和圖11(c)為圖11(a)中裂紋萌生區的高倍形貌,圖11(d)為圖11(a)中裂紋擴展區的高倍形貌.萌生區域形貌的觀測結果與文獻[18]的研究結果類似,為RA區域.其箭頭指向完整的α相和由載荷作用多個α相團簇形成的隆起結構,表明裂紋在近表面附近的α相邊界處萌生.整個區域內未發現明顯的β相結構.觀察結構缺陷發現,該結構的尺寸大小與β相相近,表明缺陷的成因可能與β相有關,同時,虛線圓圈表示了一個更大的凹陷區域,該區域內存在大量的尺寸為1 μm左右的圓形顆粒,大量的循環擠壓會導致處于真空環境中的內部微裂紋面發生晶粒細化.細小的顆粒就是在該晶粒細化的過程中形成,該細晶層內的晶粒尺寸可達納米級[11,26-28]. 圖11(c)為凹陷區域的放大觀察結果,顯示出大小不等的圓形顆粒廣泛分布于缺陷結構內,即缺陷的另一成因也與此類圓形顆粒有關.同時,裂紋擴展區相較裂紋萌生區,形貌更為平整,凹陷區域內圓形顆粒的尺寸更大,具體如圖11(d)圓圈所示.箭頭方向為裂紋大致擴展方向,循環載荷中由于塑性變形產生的撕裂脊結構與之平行,圓圈內所示為由α相組成的較為平整的平面結構.該結構內還觀察到位于α相邊界且與裂紋大致擴展方向垂直的微裂紋結構.

圖12中,圖12(b)是圖12(a)虛線所示裂紋萌生區的高倍形貌,圖12(c)是圖12(a)虛線所示裂紋擴展區的高倍形貌.對比圖11和圖12所示的觀察結果顯示,二者在裂紋萌生區與裂紋擴展區的形貌大體相近,區別在于 VHCF 狀態下顆粒的富集區域,即凹陷區域,更加遠離試樣表面,由α相組成的團簇結構更少且尺寸更小,且裂紋擴展區域內微裂紋的數量更少.同時,在相近的應力幅值下,試樣的疲勞壽命卻產生了較大數量級上的差異.不難推斷,在疲勞循環過程中,試樣組織內這些細小顆粒的產生對疲勞壽命產生了較大影響.

圖11 試樣在超聲疲勞加載HCF狀態時典型表面萌生斷口形貌

圖12 試樣在超聲疲勞加載VHCF狀態時典型表面萌生斷口形貌

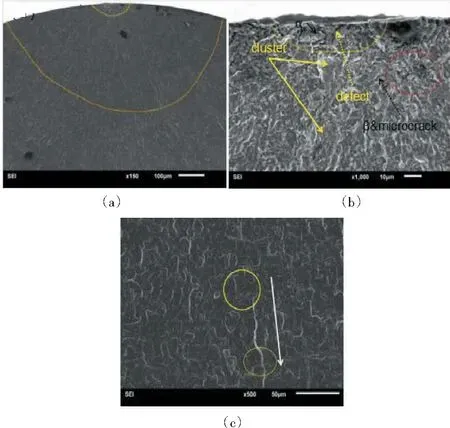

2.5.2 結構演變與壽命預測

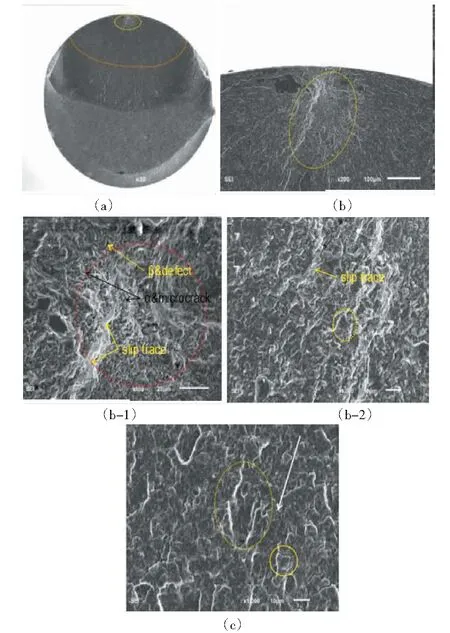

本研究結合試樣S—N數據的分析發現,超聲疲勞加載下,隨著循環周次的增加,試樣的裂紋萌生形式由表面萌生轉變為內部萌生,由于其距試樣斷口的幾何中心距離較遠,這種內部萌生形式本研究稱之為亞表面萌生,其特征RA區域也逐漸深入材料內部,試樣的典型亞表面萌生斷口形貌如圖13所示.其中,R=-1,應力幅值為924 MPa,循環周次為2.2348×108.

圖13 材料超聲疲勞加載VHCF狀態時典型亞表面萌生斷口形貌

圖13(a)所示的試樣整體形貌表明斷口區域的劃分與表面萌生一致,圖13(b)、(b-1)和(b-2)是圖13(a)虛線所示RA區域的高倍形貌.整個RA區域形貌粗糙,虛線圓圈為凹陷的細晶區,同樣存在上述討論中的與β相尺寸相近的缺陷.與圖11(b)的HCF試樣和圖12(b)的VHCF 試樣對比,其微裂紋的產生地點不在β相附近,而在α相邊界.同時,在RA區域內存在數量較多且尺寸較大的撕裂脊結構,該結構附近存在由α相塑性變形產生的“近小平面”結構,而位于撕裂脊上的“近小平面”結構內觀察到多條α相的滑移痕跡,如圖13(b-1)和圖13(b-2)實線箭頭所示.此外,圖13(c)所示為亞表面裂紋萌生試樣裂紋擴展區的高倍形貌,與圖12(c)的觀察結果相近,此表明,2種裂紋萌生形式下,試樣的裂紋擴展行為沒有發生改變.

為預估應力比為R=-1條件下,試樣的超聲疲勞循環壽命,根據Murakami等[28]提出的RA區域的應力強度因子計算公式,

(2)

式中,ΔK為應力強度因子,裂紋亞表面萌生C取值0.5,表面萌生取值0.65,σa為加載應力幅值,areaRA為RA區域面積.

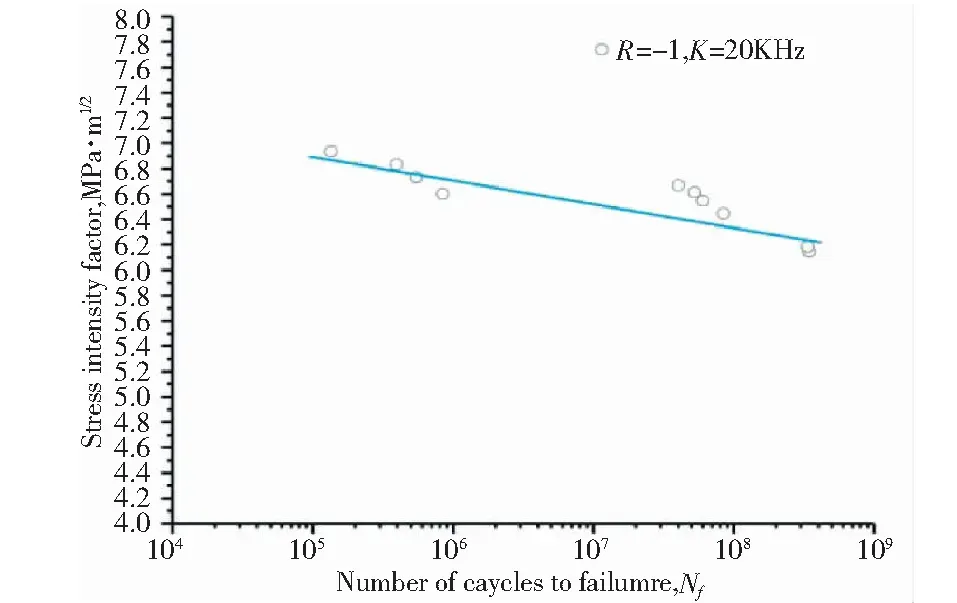

本研究將超聲疲勞試驗試樣RA區域應力強度因子計算結果與疲勞循環周次的相關性進行了驗證,結果如圖14所示.

圖14 試樣RA區域應力強度因子與疲勞壽命的相關性曲線

圖14結果表明,試樣RA區域應力強度因子與疲勞壽命的相關性與其S—N數據的變化趨勢一致.可以看出,表面裂紋萌生應力強度因子的值大于亞表面萌生,隨著應力強度因子值的逐漸降低,疲勞壽命增加.對此,引入相關性系數k,則疲勞壽命Nf與強度因子ΔK的相關性應滿足,

Nf=kΔK

(3)

式中,相關性系數k為曲線斜率,應力強度因子ΔK是一個與應力幅值相關的變量.說明疲勞壽命不僅與材料的本征結構有關,在很大程度上也受該加載條件下的應力幅值大小的影響.

基于上述觀察,本研究認為試樣在VHCF 狀態下RA特征區域的形成機制為:撕裂脊、凹陷及“近小平面”的結構的存在,表明在應力比為R=-1的超聲疲勞加載條件下,試樣裂紋以Ⅰ型裂紋為主,由于β相在循環載荷作用下發生裂解而形成缺陷形貌.而“近小平面”結構的形成是由于α相的滑移,為循環載荷作用下的衍生結構,撕裂脊結構的反向延長所指的終點通常為裂紋萌生點.觀察圖13(b-1)撕裂脊的終端發現,RA區域中心與撕裂脊終端的“近小平面”結構不在同一平面,“近小平面”結構的尖端附近存在數個獨立的α相,且缺陷及尺寸在1 μm左右的圓形顆粒.假設試樣的裂紋擴展速率符合Paris準則,不難推斷其早期的裂紋萌生發生于位于α/β相界處的顆粒處,因為當試樣處于機械載荷下時,應力集中不可避免地出現在這些尺寸更小的顆粒周圍[19].隨著循環載荷的作用,裂紋不斷生長,并進一步作用在由大量隨機分布且在宏觀上表現出準各向同性的力學性能的α相組成的等軸晶區時,滑移在α相開動,進入裂紋穩定擴展階段,逐漸形成宏觀的初始撕裂脊結構并產生應力集中,接著以相同的機制作用于初始撕裂脊結構附近的α相,但由于各個區域內裂紋尖端擴展的應力閾值不同,其作用范圍從僅對α相有效擴展至對所有組織生效,從而使得“近小平面”結構隨著撕裂脊結構呈階梯分布且尺寸變小,并在裂紋快速擴展階段趨于平整直至試樣斷裂.

3 結 論

本研究通過EBSD技術以及納米壓痕硬度測試方法對IMI834鈦合金材料的微觀織構進行了表征與測試,同時在不同加載條件下,分析了該合金材料的疲勞損傷行為,并得出如下結論:

1)EBSD的掃描以及硬度測試的結果分析表明,合金材料為近α型雙相鈦合金,其組織中含有較多的取向相近、疲勞性能表現出準各向同性的α晶粒團簇結構,其較弱的硬度為誘發疲勞裂紋在α相內以及邊界處萌生的主要原因.

2)基于所有試樣斷口的觀察,IMI834 鈦合金材料旋彎疲勞損傷行為顯示:α相為該合金材料表面裂紋萌生活躍點,β相的分布及取向是表面裂紋擴展路徑的主要影響因素;應力幅值的變化為合金材料產生不同裂紋萌生形式的主要影響因素;較高應力幅值作用時,合金材料表面萌生形式主要表現為多點裂紋萌生.

3)在應力比為R=-1的超聲疲勞加載條件下,IMI834鈦合金材料在HCF狀態下裂紋為表面萌生,VHCF狀態下裂紋萌生由表面萌生轉為亞表面萌生.“近小平面”是α相形成的團簇結構的衍生結構,RA區域是VHCF狀態下由裂紋萌生引發的特征區域.通過對RA區域應力強度因子的計算,驗證了該合金材料疲勞壽命與RA區域應力強度因子存在線性相關的關系.