齒盤式秸稈移位裝置設計與試驗*

孫萌萌,宋明翰,何瑞銀,魏清

(1.南京農業大學工學院,南京市,210031;2.南京市高淳區禾田坊谷物種植家庭農場,南京市,211302)

0 引言

保護性耕作被稱為一項革命性的農業技術,是全世界應用面積最大的農業耕作技術[1-3]。免耕播種機是保護性耕作技術中的重要機具[4],而秸稈移位裝置又是免耕播種機的關鍵部件,直接關系到播種質量。秸稈移位裝置能夠清理種床,提高播種機的田間通過性以及播種質量[5]。目前秸稈移位裝置主要分為主動型和被動型。主動型適用于作業速度較高情況下,結構復雜、傳動系統可靠性低[6-8]。被動型主要有圓盤式[9]和齒盤撥草式[10-11],其中圓盤式工作時需要增加垂直載荷才能完成破茬作業,存在土壤擾動大、工作阻力大、功耗大等問題。齒盤撥草式裝置是旋轉齒盤在作業時可以使種帶上的秸稈推移、撥動、挑起、最終排放至種帶兩側,以此來實現“潔區”播種功能,對土壤的擾動量較小,通常安裝于免耕播種機前部。曹鑫鵬等[12]對玉米免耕播種機的側置切刀與撥茬齒盤進行性能分析,確定影響清茬的主要因素并運用EDEM仿真進行優化試驗,進一步提高清茬性能。目前齒盤撥草式裝置在國外運用較為廣泛,針對我國油菜種植時秸稈覆蓋量大的問題,目前還難以適用,故還未大面積推廣。本文對齒盤式的秸稈移位裝置進行重新設計,以滿足油菜播種要求,運用EDEM進行仿真分析,得到齒盤工作的最佳參數組合,并進行臺架試驗驗證。

1 秸稈移位裝置結構與工作原理

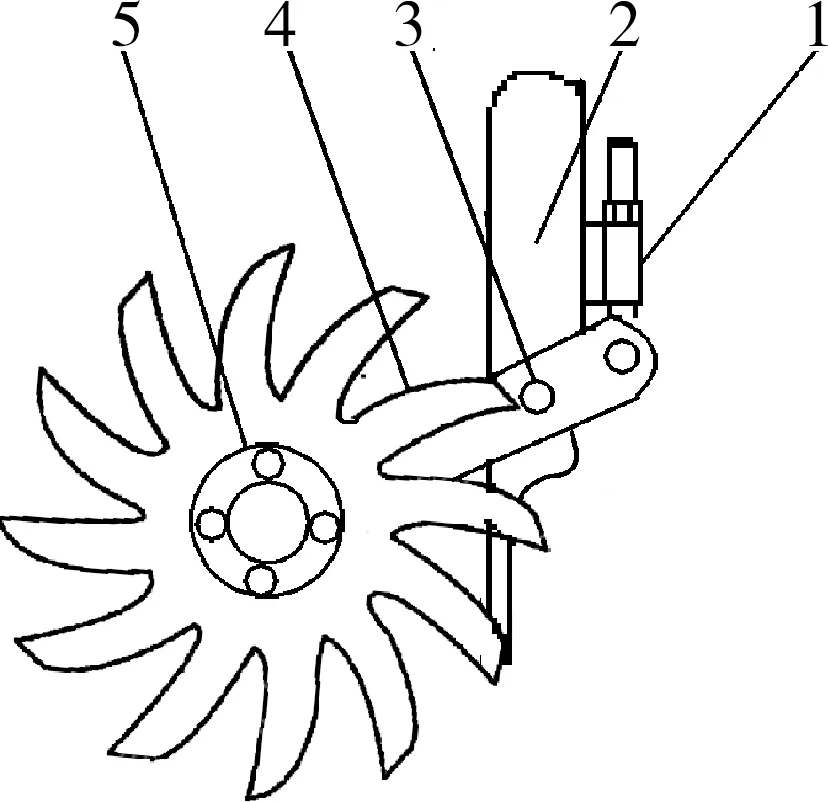

本文設計的齒盤式秸稈移位裝置(圖1),輪齒均勻分布于齒盤周圍,該裝置可以實現對秸稈的壓、挑、撥、排放等作業過程,齒盤式秸稈移位裝置呈現“八”字型排列,具有撥草與分草兩種功能。

圖1 秸稈移位裝置結構示意圖Fig.1 Structural diagram of straw displacement device1.限位調節螺栓 2.開溝器立柱 3.銷軸 4.連接擺臂 5.齒盤

該裝置由齒盤、連接臂、限位螺桿、限位彈簧等部件組成,其中限位彈簧是為了保證該裝置在實際工作中遇到地表起伏不平情況時能夠具有一定的入土深度,使裝置具有仿形功能,保證種床清秸質量。該裝置通過限位螺母安裝在機架上,隨著機具前進而開始回轉作業,達到清理種床的功能。

2 秸稈移位裝置的運動分析

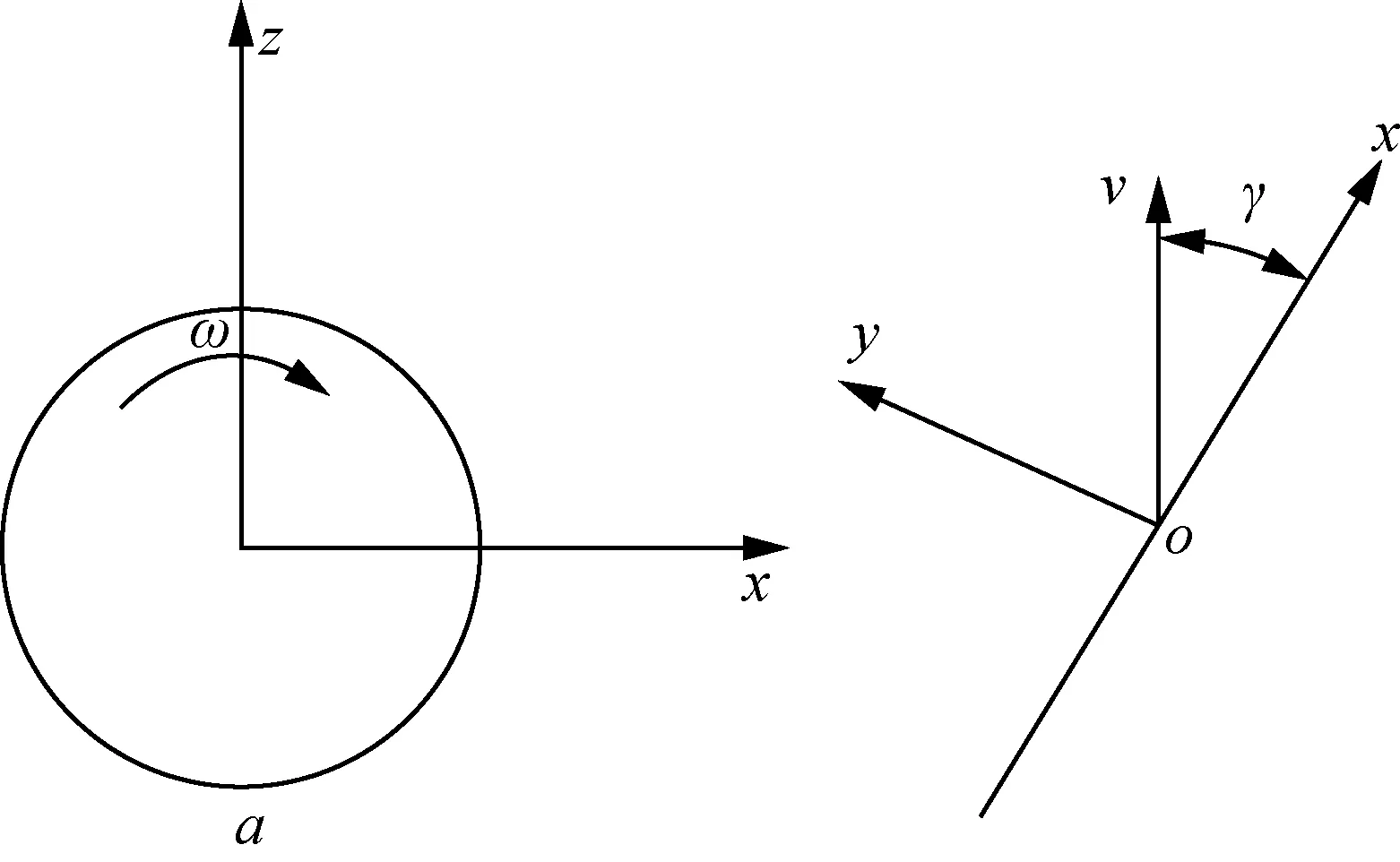

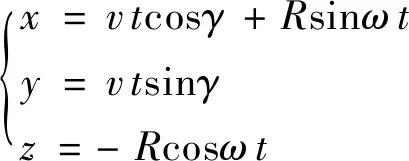

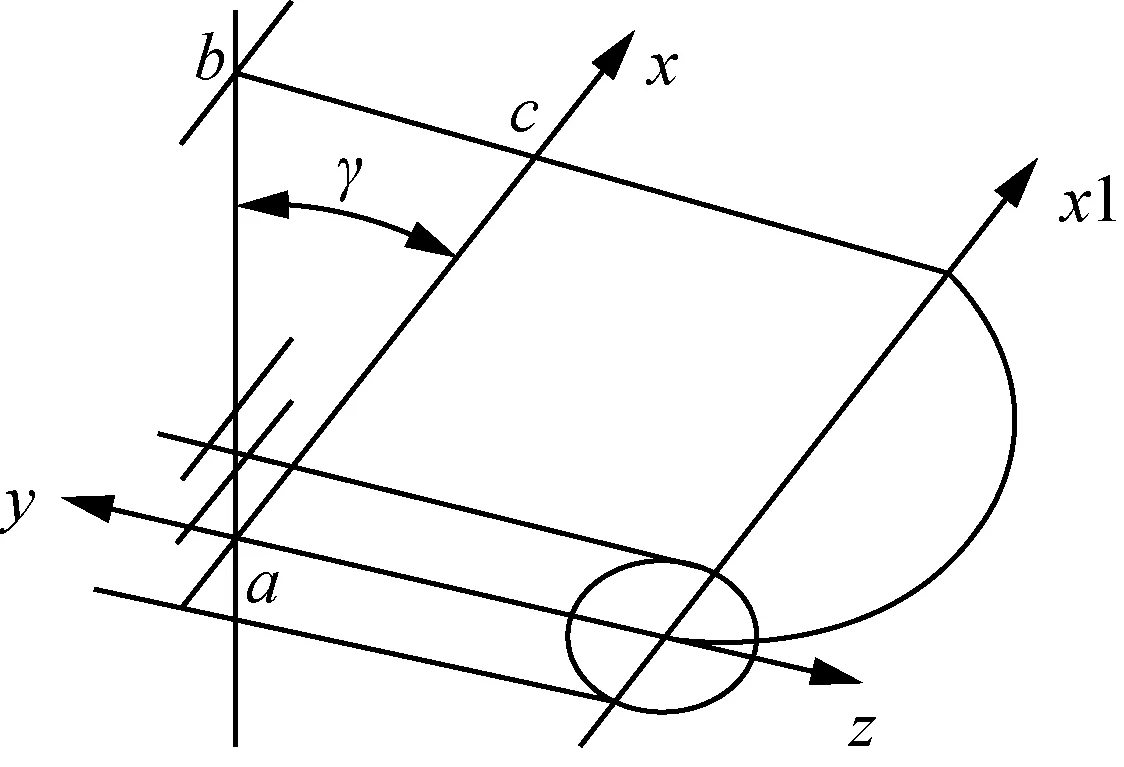

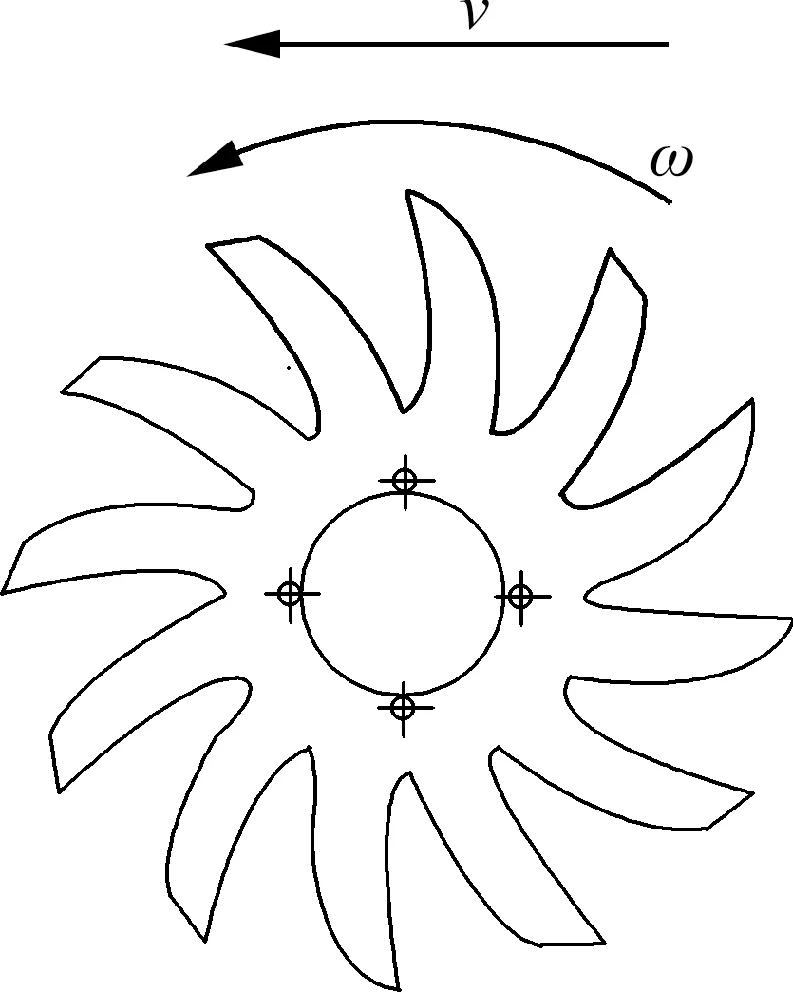

機具正常作業時,兩個齒盤呈現“八”字型排列,齒盤運動呈現為復合運動。現以齒盤中心為原點,構建空間直角坐標系,其中x軸平行于齒盤平面,y軸垂直于齒盤平面,z軸垂直于水平面。秸稈移位裝置齒盤平面運動軌跡如圖2所示,其中機具的前進速度為v,齒盤的回轉中心點o的運動軌跡與機具的前進軌跡一致,運動偏角γ為齒盤運動過程中齒盤與前進方向的夾角。當機具以速度v勻速工作時,齒盤處最低點a點的運動軌跡方程如式(1)所示。

圖2 齒盤運動分析簡圖Fig.2 Sketch of motion analysis

(1)

式中:v——機具前進速度,m/s;

γ——齒盤運動偏角,(°);

ω——齒盤旋轉角速度,rad/s;

R——齒盤半徑,m。

齒盤輪齒上的任意一點軌跡運動為螺旋式前進運動,由圖3所示,假設齒盤隨著機具工作轉動了一圈,那么其中心由a點移動到了b點,此過程可以視為齒盤由a點滾動到了c點,再由c點滑動到了b點兩個過程。其中ac為齒盤的滾動距離,bc為齒盤的滑動距離,當ac距離一定時,bc距離越大,秸稈的側向移位就越明顯。bc距離與γ相關,在0~45°的范圍中,位移偏角越大,秸稈的側向移位越明顯。因此,前進速度v與位移偏角γ是影響秸稈移位效果的重要因素之一。

圖3 ozy平面中點的運行軌跡Fig.3 Locus of the midpoint in ozy plane

3 秸稈移位裝置關鍵參數設計

3.1 齒盤傾向

齒盤作業是通過齒盤齒爪在前進過程中將接觸到的秸稈撥向兩側,完成秸稈移位功能。當齒盤前進方向恒定時,齒盤排列方式可依據齒爪的方向與速度方向是否一致分為前傾排列與后傾排列,如圖4所示。

前傾排列的齒盤低速作業情況下,齒爪撿拾的秸稈無法拋出,從爪間自動落下;齒盤在高速作業情況下,秸稈及雜草在齒爪間會發生自鎖,不會被拋出也不會掉落。齒盤傾向為后傾方式時,傾角增加有利于秸稈及雜草外拋,秸稈及雜草越接近齒盤輪爪端部,向外拋送所滿足的角速度越低,越易脫茬[13],一般拋擲性能機具均布置成后傾形式。

(a)前傾

3.2 齒盤位移偏角

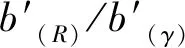

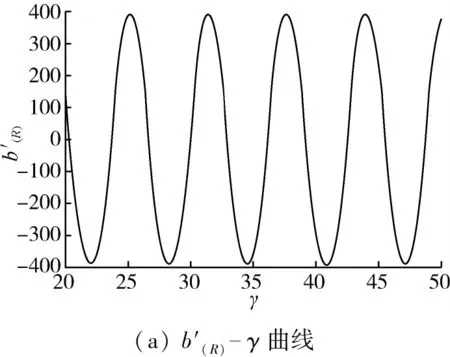

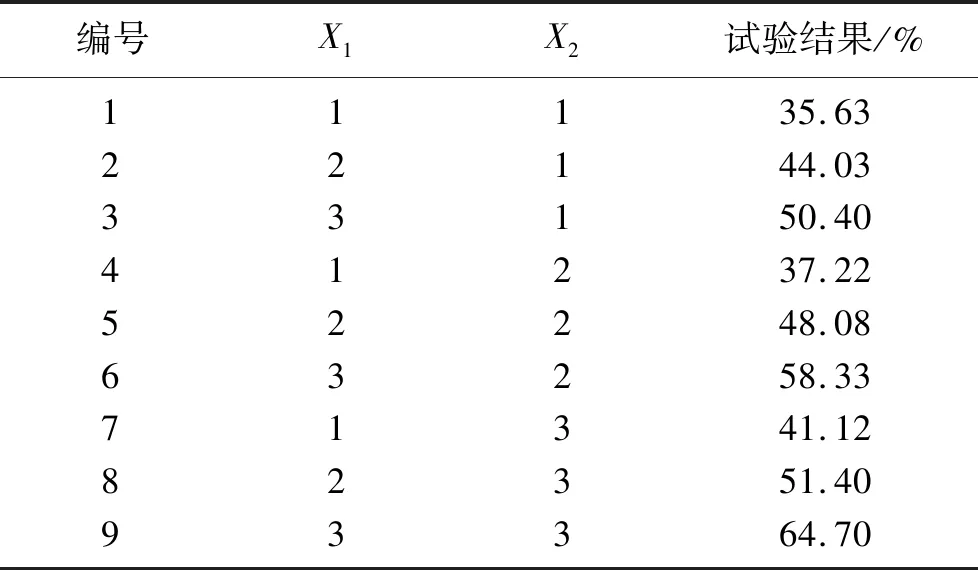

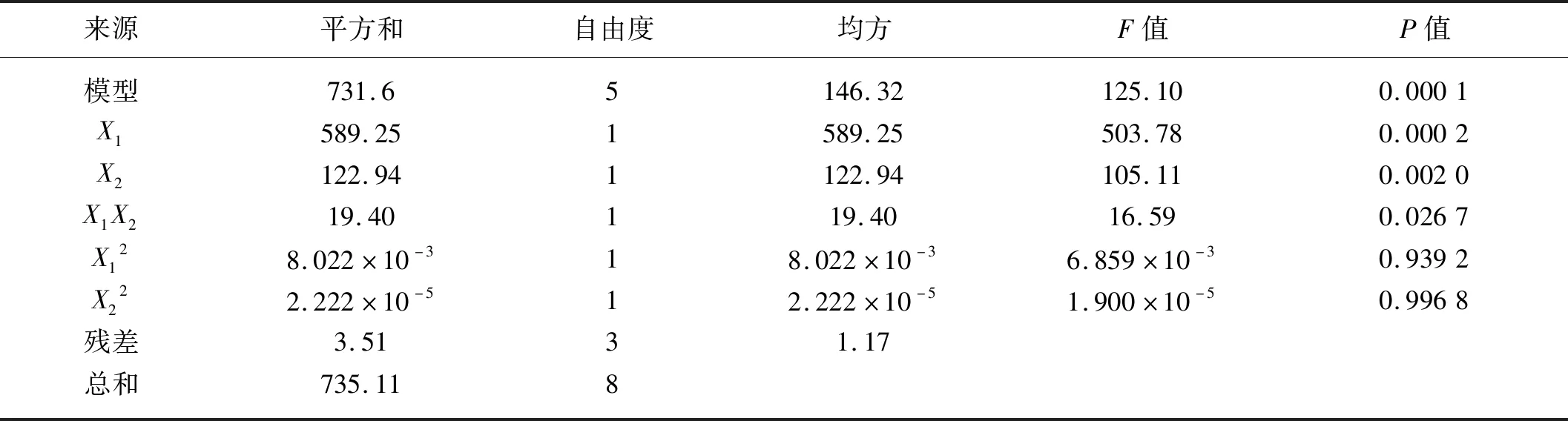

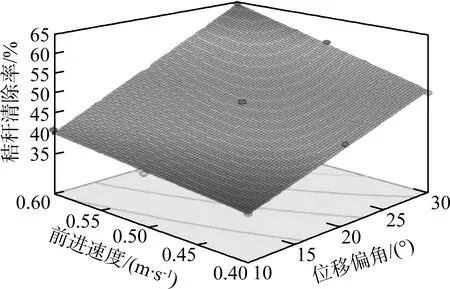

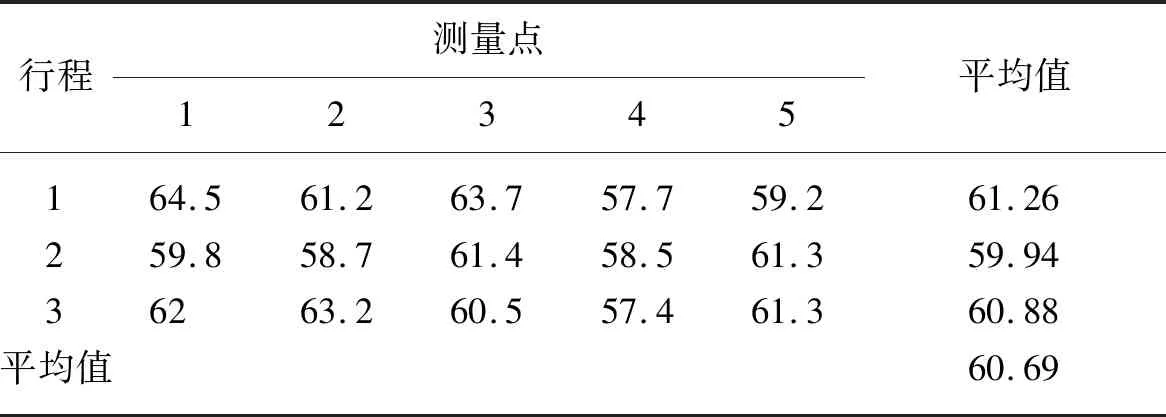

齒盤的嚙合高度h是兩齒盤嚙合點距離地面的高度,對移位秸稈效果有著重要的影響。齒盤的設計過程中,嚙合點高度一般應略小于田間秸稈的覆蓋高度H[14],當h>H時,部分秸稈往往會由兩齒盤縫隙之中遺漏,無法到達理想的清秸效果;當h 當水稻收獲后,假設秸稈均勻鋪設于地表,本文不考慮秸稈殘茬對覆蓋高度的影響,水稻秸稈的覆蓋高度一般在80~100 mm,如圖5所示。為了適應不同覆蓋量的秸稈覆蓋高度,嚙合高度h取值為80 mm。 圖5 田間秸稈覆蓋高度Fig.5 Straw covers height in the field 我國保護性耕作中,條帶幅寬在10~15 cm之間,由式(2)可得,工作幅寬b與位移偏角γ、齒盤半徑R之間的函數關系。 (2) 為探究齒盤半徑R、位移偏角γ對工作幅寬的影響關系,對式(2)分別進行求導得 (3) (4) 為探究齒盤半徑R、位移偏角γ對工作幅寬的影響程度,將式(3)、式(4)相除,得到 (5) 圖6 工作幅寬與位移偏角、齒盤半徑的曲線關系Fig.6 Curve relationship between working width,displacement deflection angle and tooth disc radius 因此,半徑R的變化產生的幅寬變化程度相對于位移偏角γ變化產生的幅寬變化可以忽略不計,故將半徑R看作常量,由經驗公式計算 D=kd (6) 式中:D——齒盤直徑,cm; d——入土深度,cm; k——徑深比。 查閱農業機械設計手冊可得齒盤徑深比k為5~7,取入土深度為2~4 cm,齒盤直徑取20 cm,將數據代入式(2)中得到位移偏角的取值為10.2°~32.5°之間。 圖7 超高分子聚乙烯材料打印實物Fig.7 Ultra-high molecular weight polyethylene material printing material 依據撥草輪的設計要求,齒數通常為8~14齒的要求,參照同類機型,選用輪齒數目為12齒,選用超高分子聚乙烯制作,如圖7所示。 仿真試驗探究前進速度、位移偏角對于秸稈清除效果的影響,并確定機具前進速度、位移偏角的最優參數組合。 齒盤—秸稈—土壤之間的相互作用機理對于機構秸稈清理的作業過程分析至關重要。擬定秸稈移位裝置的作業條件為秸稈粉碎還田、地表秸稈長度均勻、秸稈覆蓋均勻,依據秸稈還田的技術要求,秸稈的長度通常為5~12 cm。將SolidWorks軟件中繪制的秸稈移位裝置模型(圖8)、土槽模型轉換成STEP格式導入EDEM軟件中,如圖9所示。仿真條件設定為:土壤顆粒為直徑8 mm球型[15],如圖10所示,秸稈顆粒為直徑16 mm的顆粒模型,通過8個直徑為16 mm的秸稈顆粒以球心間隔8 mm構建秸稈模型[16],如圖11所示。 圖8 秸稈移位裝置模型Fig.8 Straw displacement device model 圖9 秸稈—土壤模型Fig.9 Straw soil model 圖10 土壤顆粒模型Fig.10 Soil particle model 圖11 秸稈模型Fig.11 Straw model 依據條帶油菜播種機前進速度以及位移偏角等因素設置秸稈移位裝置的仿真時長,待秸稈—土壤土槽模型鋪設完成后,將秸稈移位裝置導入EDEM模型的一端,調節齒盤的觸土深度d=2 cm,設定裝置的前進速度、位移偏角。 仿真模擬參數如表1所示。 表1 仿真模擬參數表Tab.1 Tab of simulation parameters EDEM仿真時所需的一些物理和力學參數依據參考文獻[17]設定,其中包括:秸稈、土壤、齒盤三者兩兩之間的恢復系數、摩擦因素以及各材料本征參數。本文秸稈—土壤—秸稈移位裝置的接觸方式均為剛性物體的低速碰撞,恢復系數僅和材料本身有關。 以機具的前進速度、位移偏角為因素,前進速度的取值為0.4 m/s、0.5 m/s、0.6 m/s,位移偏角的取值為10°、20°、30°,設計正交試驗來尋求最佳的參數組合,正交試驗表如表2所示。 表2 因素編碼表Tab.2 Factor coding table 仿真試驗方案以及試驗結果如表3所示。運用Design-expert軟件對試驗結果進行方差分析,方差分析的結果如表4所示。模型的P值為0.000 1,則模型顯著。由表4中各項因素的P值可以看出,機具的前進速度、位移偏角對秸稈清除率均有顯著影響。 昨日歡聚,今朝又赴前程,歷史的車輪駛進2019。這是一個“船到中流浪更急,人到半山路更陡的時候,是一個愈進愈難、愈進愈險而又不進則退、非進不可的時候”,也注定了2019年又是一個新時代的開篇之年。 表3 仿真試驗方案以及試驗結果Tab.3 Simulation test scheme 表4 方差分析結果Tab.4 ANOVA results 運用Design-expert軟件繪制響應曲面圖如圖12所示,可以看出,秸稈清除率與位移偏角以及前進速度均呈現正相關的關系,當機具前進速度一定時,位移偏角越大,裝置的秸稈清除效果越好;當位移偏角一定時,機具前進速度越大,裝置的秸稈清除效果越好。當前進速度為0.6 m/s、位移偏角為30°時秸稈清除率達到最大值64.70%;當前進速度為0.4 m/s、位移偏角為10°時秸稈清除率達最小值35.63%。 圖12 響應面圖Fig.12 Response surface graph 試驗用秸稈為華粳5水稻秸稈,試驗前對秸稈進行人工處理,均勻剪成長度為8 cm,通過試驗測定秸稈的物理特性如下:含水率為18.5%、秸稈密度為895.7 g/m2;測定0~5 cm的土壤含水率為28.54%,土壤容重為1.29 g/cm3,土壤堅實度為165.3 kPa;前進速度、位移偏角取仿真試驗中裝置最佳組合,對仿真試驗結果進行驗證。 在裝置作業后的地表上,沿著條帶區域隨機選取5個取樣點,測量條帶上地表秸稈質量,試驗重復3次,共計15個測量點,進行秸稈清除率的計算,故本裝置的秸稈清除率即為所測點處秸稈清除率的平均值。 (7) (8) 式中:ni——測量點的秸稈清除率,%; k1——機具作業前種床上秸稈質量,g; k2——機具作業后種床上秸稈質量,g。 試驗設備及工具包括:卷尺、電子天平(精度0.01 g)、滑軌式試驗臺(圖13)、秒表等。 圖13 試驗臺架Fig.13 Test bench 從表5可以看出,當裝置參數組合為前進速度0.6 m/s、位移偏角30°時,秸稈清除率為60.69%,由于田間實際的作業條件以及秸稈的物理特性與仿真模型存在偏差,因此臺架試驗基本符合仿真試驗的試驗結果。 表5 試驗測量結果Tab.5 Measurement results of arrangement test % 1)設計了一種齒盤式的秸稈移位裝置,通過對齒盤的運動分析,確定了影響秸稈清理的關鍵因素。通過文獻比較、計算分析確定了齒盤的基本結構參數,其嚙合高度為80 mm,齒盤厚度為6 mm,齒數為12,位移偏角為30°,保證了秸稈的清理效果。 2)利用離散元仿真,確定了裝置秸稈清除效果的最佳參數組合是為機具前進速度0.6 m/s、齒盤位移偏角30°,此時秸稈清除率為64.7%。 3)通過臺架試驗驗證表明當前進速度為0.6 m/s,位移偏角30°時秸稈清除率為60.69%,與仿真結果基本一致,滿足設計要求。

3.3 齒盤形狀

4 EDEM仿真試驗

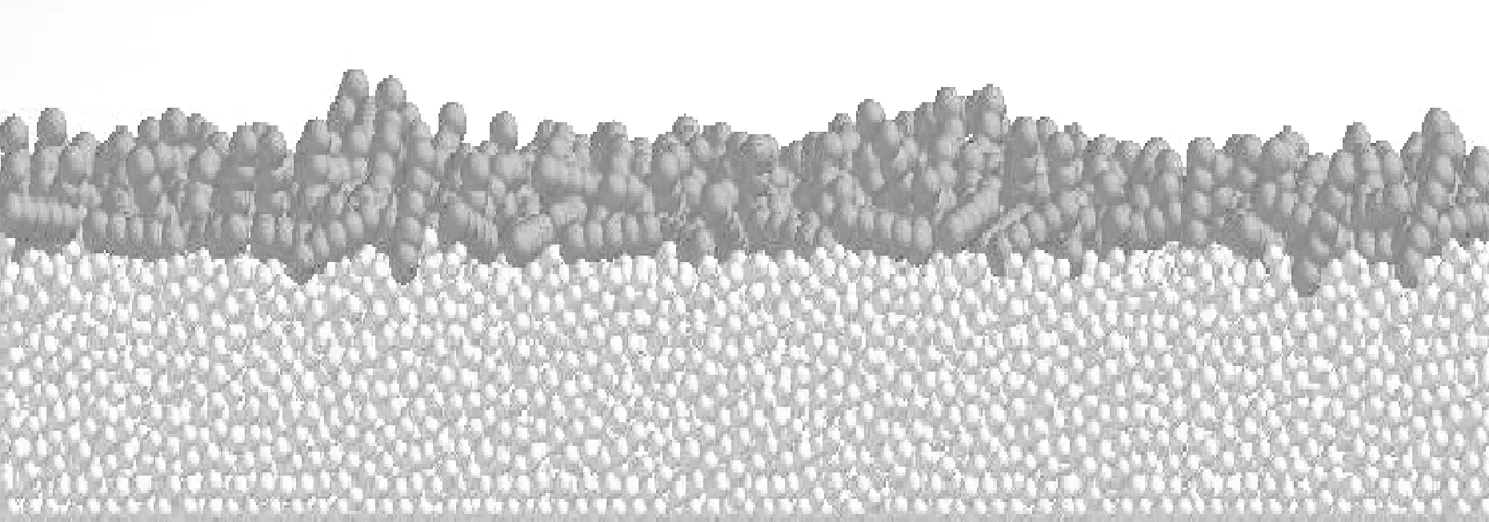

4.1 秸稈移位裝置與秸稈—土壤模型構建

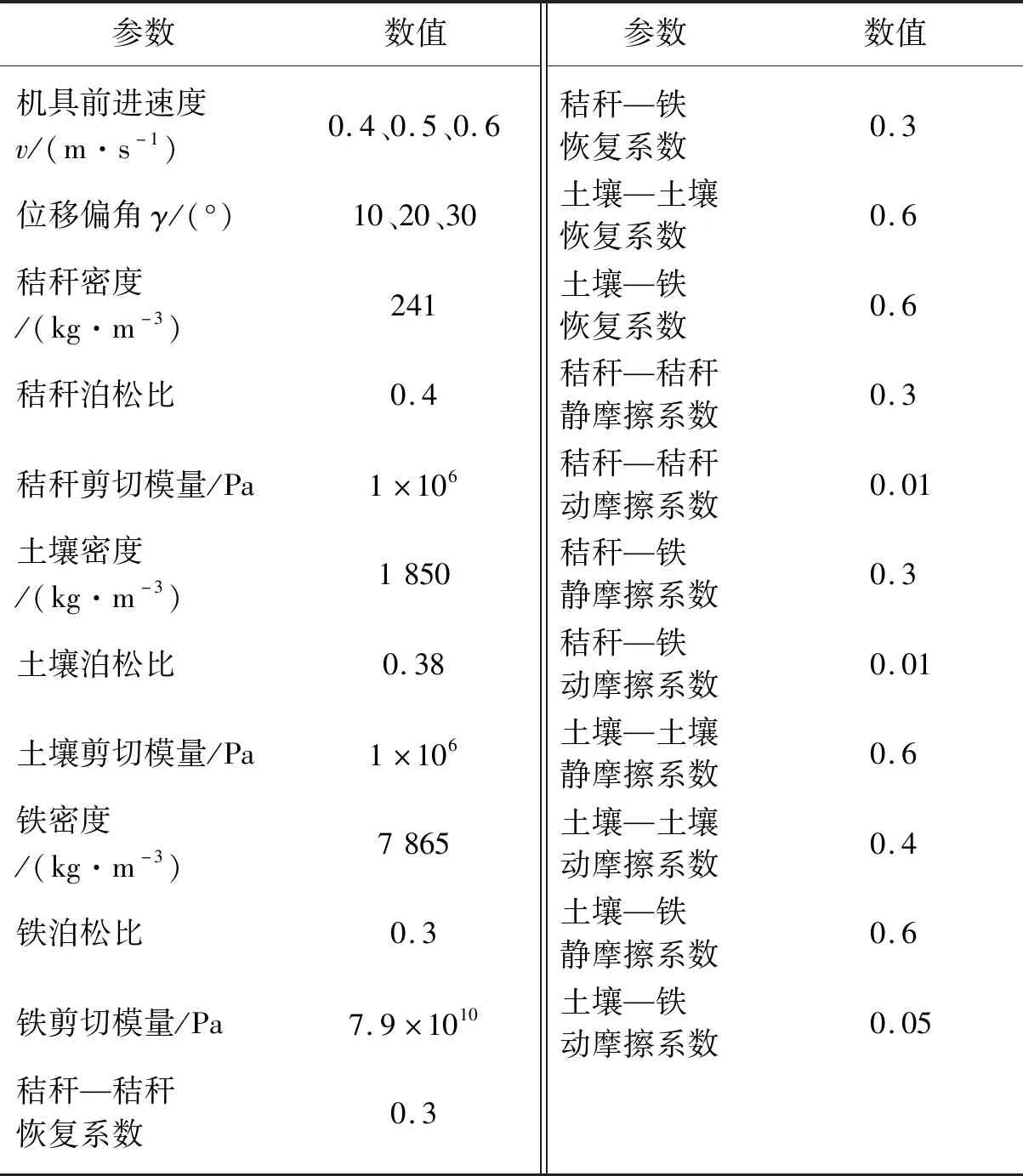

4.2 秸稈移位裝置仿真的主要參數

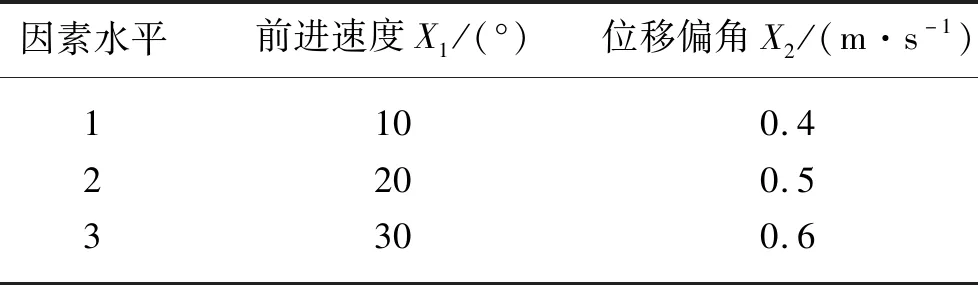

4.3 仿真結果與分析

5 臺架試驗

5.1 試驗材料及方法

5.2 試驗設備

5.3 試驗結果與分析

6 結論