基于單片機的全混合日糧飼料稱重系統的設計

張靜

(新疆維吾爾自治區哈密市檢驗檢測中心,新疆哈密,839099)

0 引言

伴隨著我國畜牧業科技的高速發展,牲畜養殖過程開始從粗放型向集約型管理方向發展,奶牛的“養”與“管”也進入一個嶄新的數字化管理時代。傳統奶牛飼喂技術對于各種營養的均衡供給很難達到,造成牲畜的營養不良,而且容易造成飼料有效成分的浪費,不能達到預期的飼喂效果。奶牛的喂養不僅要滿足飼料量的供給,還要滿足各種營養元素的合理供給。所以怎樣滿足奶牛飼喂的科學化、合理化,是牧場實現規模化、集約化、數字化面臨的主要問題。因此為了解決這一系列的問題,必須改變飼養方法,使飼喂過程自動化和標準化。筆者設計了奶牛飼喂的全混合日糧飼料稱重系統。

1 全混合日糧(TMR)技術

全混合日糧(TMR)飼喂技術是一種利用現代化的自動檢測技術,為了滿足奶牛生長過程中的最優營養所需,將既定量的粗精飼料和各種添加元素等按照一定比例混合攪拌的飼養技術。使用TMR全混合日糧飼料攪拌車可以對奶牛進行科學、合理的飼喂,降低牧場飼喂成本,減少飼料的浪費,提高奶牛的產奶產量及質量,增強奶牛的抗病能力。

2 稱重系統設計

■2.1 系統構成

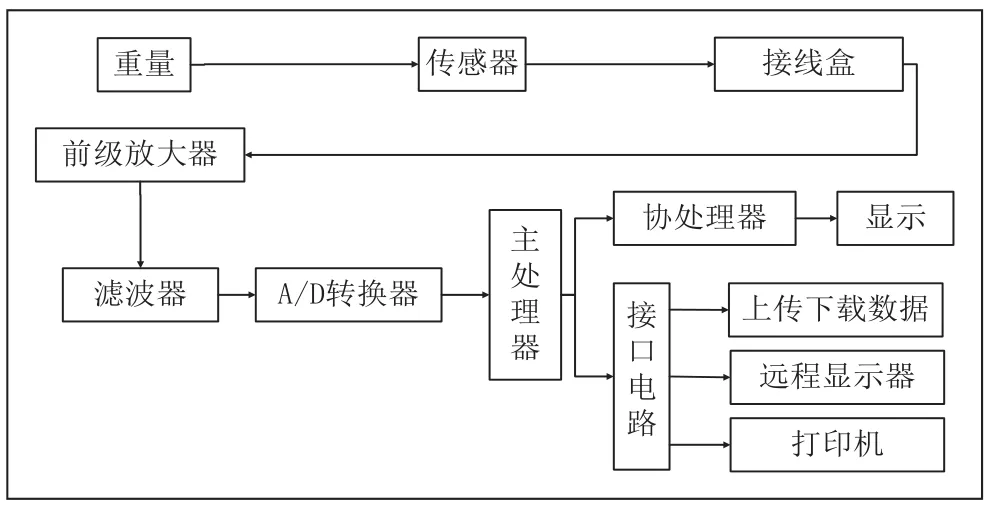

全混合日糧飼料的稱重系統的組成有:稱重傳感器、接線盒、電源線、數據線、報警器與打印機等。稱重系統的工作原理:稱重傳感器獲取料倉的總重量(除去料倉的自重就是飼料的重量),為了更好的方便后續數據的處理,傳感器輸出的信號經前級放大器對信號進行放大處理。在放大過程中,除了重量信號被放大以外,噪聲也同時放大,系統使用濾波器對放大后的信號進行去噪處理。此時,濾波器輸出的信號為模擬信號,通過A/D變換將模擬信號轉換成數字信號發送給單片機系統處理。經過單片機處理將信號傳送到顯示器顯示,系統同時具有輸出打印功能。其工作原理圖如圖1所示。

圖1 稱重系統的工作原理框圖

■2.2 檢測系統工作原理

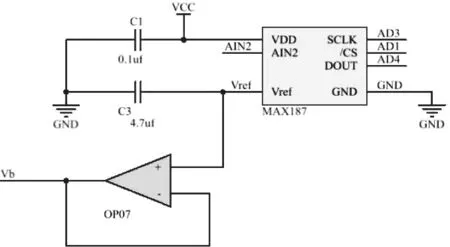

本設計選用的傳感器為電阻應變式稱重傳感器,壓阻型傳感器具有靈敏度高、測量范圍寬以及輸出信號穩定等優點。同時測量系統使用的三個呈“品”字型分布的傳感器,可以減少由于傳感信號不均勻導致的系統誤差。實際飼喂過程中滿負荷時飼料的總重達到4000kg,又因為飼喂車輛在行走的同時完成攪拌,因此會不可避免的導致微量的切斜和顛簸等因素造成所測的重量與實際重量不符的現象。所以選用的每一個傳感器的測量范圍選擇0~7000kg,選取傳感的中間1/3量程且在使用中三個傳感器呈并聯方式,單個傳感單元電路圖如圖2所示。檢測電路檢測出電阻應變片電阻阻值的變化量,并將此變化量轉換成與外作用力成一定函數關系的電信號,通過信號處理和顯示電路輸出最終重量。系統電路原理圖見圖3所示。

圖2 傳感單元電路圖

圖3 系統電路原理圖

■2.3 硬件電路工作原理

系統硬件電路主要包括AT89S51單片機最小系統電路,LM2576和ICL7660電源電路,INA126放大電路、MAX187A/D轉換器電路和顯示電路。

2.3.1 AT89S51單片機最小系統電路

AT89S51是一種常用的高性能的8位單片機,其具有低功耗、高密度和快速處理的特點。該單片機每部含有一個可編程序的4KB快速閃存,同時可以擦除RAM的8位COMS微處理器和非易失存儲技術制造,該系統可以與80C51單片系統的40個引腳和指令完全兼容。設計時需要重點考慮晶振頻率,保證符合標準的通訊波特率(1200、4800、9600、19.2K等)。我們通過可供選擇的晶振所能產生的波特率,然后根據需要的波特率和系統要求選擇晶振。當晶振頻率超過20M時,必須確保總線上的其它器件能夠在這種頻率下工作。當工作頻率增加時,功耗也會增加,這點在使用電池作為電源的系統中應充分考慮。綜合上分析AT89S51單片機滿足稱重系統的設計要求。

2.3.2 ICL7660電源電路

電源采用以LM2576-5.0構成的穩壓電路并配合極性反轉電源轉換器ICL7660構成電源電路,具有小功率,高轉換效率的特點,其空載運行時轉換效率可以達到99%以上,帶負荷運行時效率損失低至5%左右。ICL7660是一種極性反轉小功率電源轉換電路。在工作頻率為10kHz時,靜態電流為170μA,輸入電壓范圍是1.5~10V,輸出電流范圍是10~2mA。擁有簡單的外部調整電路,可實現串聯多個單元實現多級加倍電壓輸出,符合稱重系統的供電要求。

2.3.3 INA126放大電路

INA126是一種精密的儀用放大器。通過使用兩個運算放大器使其具有較低的靜態電流和較寬的電源范圍。稱重傳感器輸出的電壓信號為毫伏級,所以對運算放大器要求很高。該放大器具有較高的輸入阻抗為兩個輸入偏置電流提供通路。高輸入阻抗意味著輸入偏置電流隨輸入電壓的變化而變化。如果沒有偏置電流路徑,輸入將到達一個超過共模范圍的電勢。在高阻抗下,使用兩個等電阻提供平衡輸入,由于偏置電流降低輸入偏置電壓和更好的高頻共模抑制。我們已考慮可以采用第三種方案。所采用的專用儀表放大器我們選用INA126,由三個INA126放大器對三個傳感器信號進行放大輸出。

2.3.4 MAX187A/D轉換器電路

MAX187使用采樣/保持器(T/H)和逐次逼近寄存器(SAR)電路將一個模擬輸入信號轉換成12位的數字輸出。其輸入信號在0V~Vref之間,轉換時間包括T/H的采樣時間在內為10μs。串行接口只需3根數字線:SCLK,CS和DOUT,與微處理器接口簡單方便,系統的三個傳感器信號分別采用3個MAX187電路進行A/D轉換,每個MAX187的參考電壓通過OP07來為三個傳感器供電,這樣可以最大限度的保證每個傳感器供電電壓的一致性,從而減少傳感器的測量誤差。

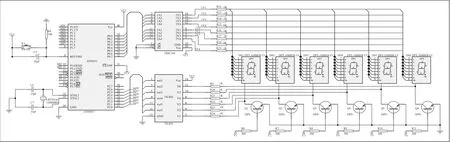

2.3.5 動態顯示電路

本設計使用74LS04作為動態顯示電路,顯示部分采用6個八段共陰帶有反相器的數碼管,具備180°相位翻轉功能。利用驅動器74HC244驅動數碼管顯示數據,達到控制八段碼的目的。段驅動器和位驅動器同時發出有效信號才能點亮對應段,否則就呈現不亮狀態。為了顯示字符和數字,要為LED顯示器提供顯示段碼,組成一個“8”字形的7段,再加上一個小數點位,共計8段,因此提供LED 顯示器的顯示段碼為1個字節。顯示屏及其上位機采用由深圳昆侖通泰科技有限公司生產的型號為:TPC7063TD/TX的一體化電阻式觸摸屏,分辨率為800×480,內存為128M,供電電壓為24V,通過一個DC/DC直流轉化器就可以直接使用拖拉機的電源。上位機的提出一方面為了方便駕駛員在駕駛室能夠直接觀察到飼料的配方以及每組配方各成分的重量,另一方面駕駛員能夠直接在上位機輸入新飼料的配方,以及對配方的修改、打印等操作,不但能提高工作效率,而且更加符合了以人為本的管理理念。

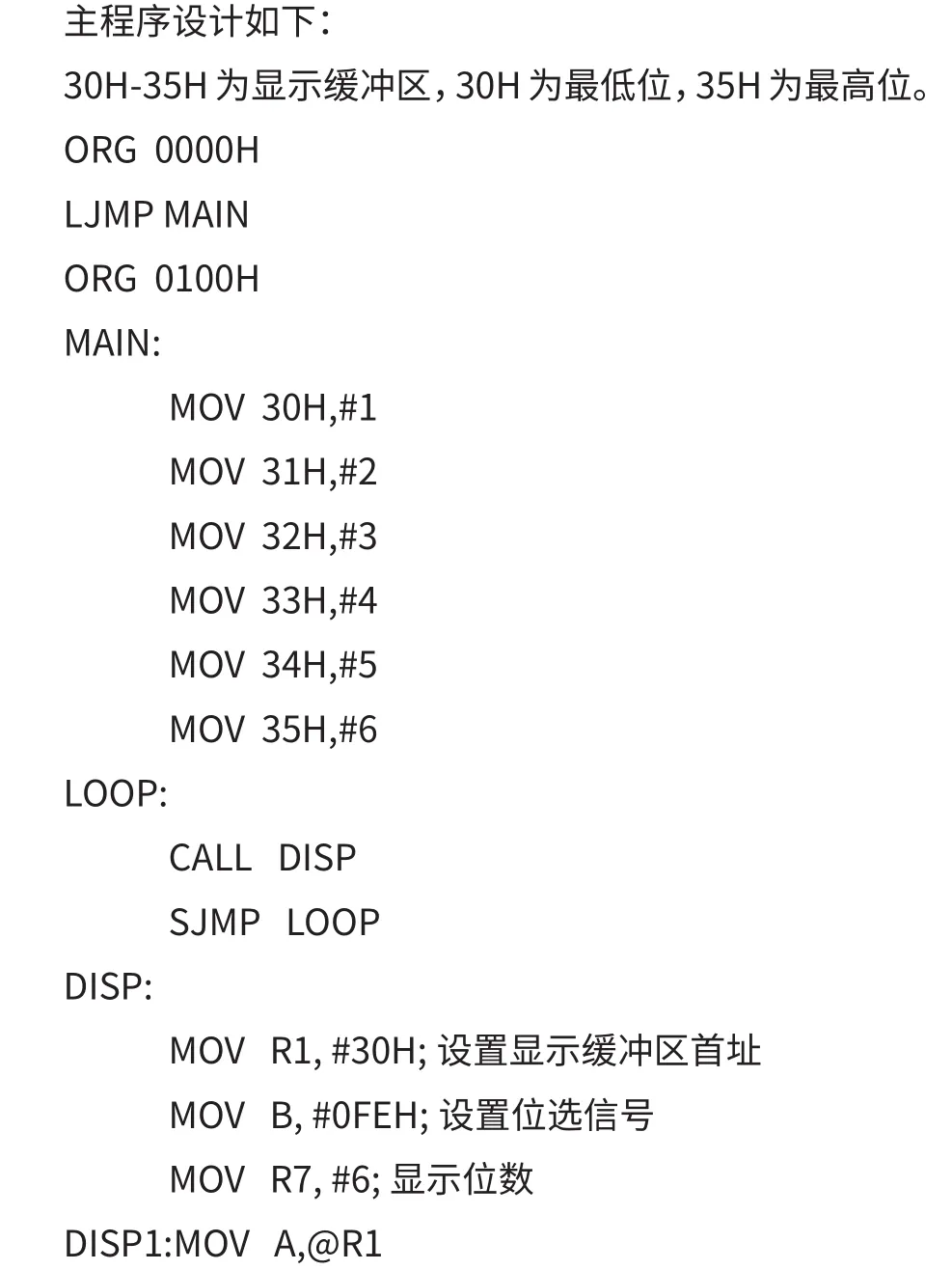

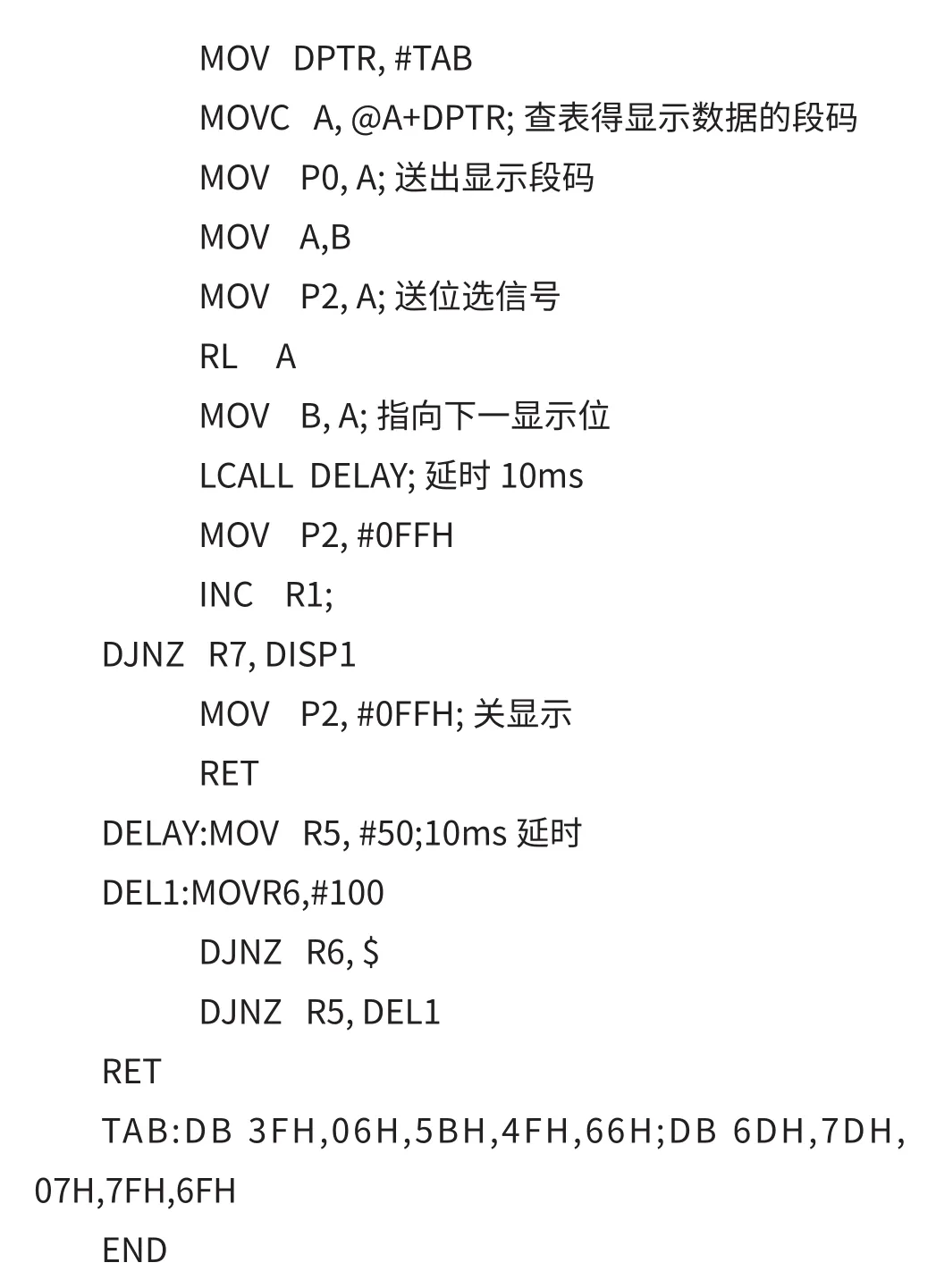

3 系統軟件設計

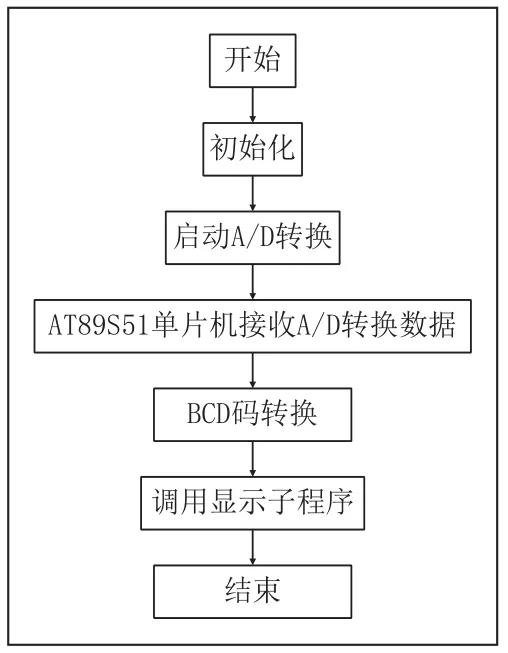

本設計系統的主程序的流程如圖4所述。當系統啟動開始運行后,進入系統初始化程序階段,軟件運行過程中對所有的硬件系統進行初始化,保證系統的正常運行。啟動A/D轉換程序,將三個稱重傳感器采集出來的重量模擬信號轉換成計算機系統可以識別的數字信號輸入AT89S51單片機處理,其中系統還要通過濾波電路對測量過程中產生的噪聲行行濾波處理,使得信號更真實有效。通過單片機系統處理后的飼料重量數據,再經過BCD碼轉換后,通過顯示程序將最終的重量信息顯示出來,最終直觀的顯示給工作人員的觀測,同時系統具備測試數據結果輸出打印功能,可以使技術人員更好將數據存檔。最終達到準確的稱重和飼料的合理配比,確保奶牛采食的每一口日糧都是營養均衡的日糧。本設計系統的主程序的流程如圖4所示。

圖4 主程序的流程圖

4 測試過程分析

圖5 系統樣機

下面主要介紹稱重系統的試驗過程。制造的樣機如圖5所示,稱重系統工作正常與否直接關系到飼料的營養配比,營養配比的合理與否直接影響奶牛的產奶數量和質量。所以稱重系統的可靠與否、準確與否就顯得非常重要。試驗過程中采用對比稱重的方法對稱重系統進行考核。首先把要攪拌的飼料提前在電子秤上稱好重量,我們叫飼料的“參考重量”。然后把稱好的料裝進樣機的料箱內,加料時先把稱重界面清“0”。由于加料時必須要求攪龍旋轉起來,所以每次向料箱里加料時,稱重系統顯示的數值都有波動,所以需要等數值波動浮動一致后,記錄好最大值和最小值并求出平均值,這個值我們叫做“試驗重量”,用“試驗重量”減去“參考重量”之差作為評定標準,在這里我們要求當10≥試驗重量-參考重量≥-10時符合要求,得出稱重系統的穩定性和準確性。