圖像分析法在水泥早期抗裂性研究中的應(yīng)用

劉 朝(上海建科檢驗(yàn)有限公司,上海 201108)

現(xiàn)代水泥混凝土中新工藝、新材料的引入使其施工性能和力學(xué)性能都有了長(zhǎng)足發(fā)展,但開(kāi)裂問(wèn)題尤其是早期開(kāi)裂問(wèn)題卻日益嚴(yán)重。水泥作為混凝土的基本膠凝組分,是引起混凝土收縮開(kāi)裂的源頭。由于片面追求強(qiáng)度,在1920—1990 年的 70 a 間,美國(guó)水泥的細(xì)度從 220 m2/kg增長(zhǎng)到了 340~600 m2/kg,C3S 含量也從 35% 提升到了50%~70%[1],我國(guó)水泥的發(fā)展歷程也類似,這是引發(fā)混凝土結(jié)構(gòu)早期開(kāi)裂增多的重要原因。

圖像分析測(cè)試技術(shù)[2]是一種將圖像信息轉(zhuǎn)換成數(shù)字信號(hào),并通過(guò)軟件計(jì)算處理的新型測(cè)試方法,由于其再現(xiàn)性好、精度高、靈活度高等特點(diǎn)。本文以平板法為基礎(chǔ),輔以圖像分析技術(shù)探索一種新的水泥凈漿早期抗裂性試驗(yàn)方法[3],其主要包括:圖像采集、二值化處理、軟件計(jì)算、結(jié)果輸出等過(guò)程。試驗(yàn)中過(guò)程中,50 倍放大數(shù)碼相機(jī)對(duì)移動(dòng)的試樣表面進(jìn)行連續(xù)拍照監(jiān)測(cè),20 min 完成一次圖片采集,對(duì)采集的圖片匯總并進(jìn)行二值化處理,軟件分析計(jì)算裂縫的特征參數(shù)。此方法對(duì)試樣表面進(jìn)行實(shí)時(shí)拍照監(jiān)測(cè),不僅能夠定量計(jì)算水泥凈漿試樣的初裂時(shí)間、24 h 最大裂縫寬度和裂縫總面積等參數(shù),還可以分析 24 h 裂縫的分布以及 1 d內(nèi)最大裂縫寬度和裂縫面積的發(fā)展規(guī)律,對(duì)精確研究水泥自身的早期抗裂特性,提高水泥混凝土的早期抗裂性能具有現(xiàn)實(shí)意義。

1 原材料

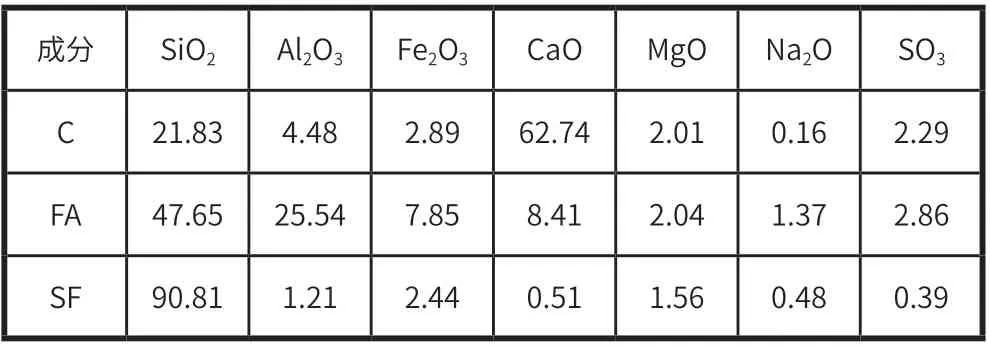

試驗(yàn)用水泥為上海海螺牌 42.5 級(jí)普通硅酸鹽水泥,其3 d 和 28 d 抗壓強(qiáng)度分別為 24.1 MPa 和 46.3 MPa;礦粉為磨細(xì) S 95 級(jí)礦粉,比表面積 467 m2/kg;粉煤灰為上海寶鋼自備電廠Ⅱ 級(jí)粉煤灰;硅灰(上海)。水泥、粉煤灰、硅灰的化學(xué)組成見(jiàn)表1。

表1 水泥、粉煤灰、硅灰的化學(xué)組成

2 試驗(yàn)方案研究

水泥凈漿抗壓強(qiáng)度試塊采用 40 mm×40 mm×40 mm模具成型,與水泥抗裂試件同條件養(yǎng)護(hù) 24 h 后進(jìn)行抗壓強(qiáng)度測(cè)試。

開(kāi)裂測(cè)試用模板凈尺寸為 200 mm×200 mm× 20 mm,四周邊框?yàn)楹皲摪逯瞥桑0宓撞夸佉粚铀芰媳∧ぃ瑴p小底模對(duì)試件收縮變形的影響。模板 4 周、底部保持平整,無(wú)翹曲、凹坑等現(xiàn)象。四周鋼板中心每 40 mm,放置一根直徑 8 mm 的光圓鋼筋,模板內(nèi)凈長(zhǎng)度 30 mm,以此限制模板內(nèi)試件的收縮。水泥凈漿試樣制備過(guò)程:水泥凈漿攪拌完成后澆注在模板中,漿體自行流平,防止振動(dòng)產(chǎn)生泌水現(xiàn)象。成型高度略高于模板,在水泥凈漿成型 2 h后,將試件刮平與模板高度一致,同時(shí)在試件表面均勻撒上 BaSO4粉末,試樣制備完成后放置在樣品臺(tái)上,開(kāi)啟圖像采集系統(tǒng),對(duì)試樣開(kāi)裂情況實(shí)時(shí)監(jiān)測(cè)。

研究發(fā)現(xiàn),環(huán)境條件和水膠比對(duì)水泥漿體的早期開(kāi)裂特性有較大影響,為使該測(cè)試方法具有較高的準(zhǔn)確度與可靠性,需要確定合適的環(huán)境條件和水膠比等參數(shù),以下兩小節(jié)對(duì)這一問(wèn)題進(jìn)行了研究,試驗(yàn)以 P.O 42.5 水泥為膠凝材料,勃氏法測(cè)得比表面積 336 m2/kg。。

2.1 環(huán)境條件對(duì)水泥凈漿早期抗裂性的影響

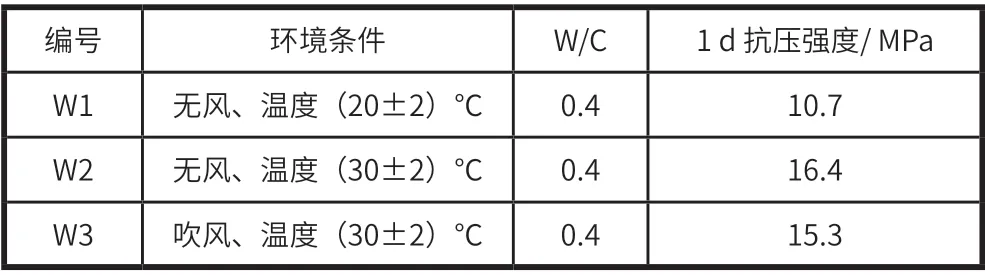

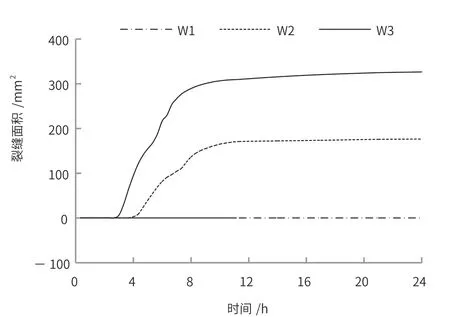

環(huán)境條件對(duì)水泥凈漿試件早期抗裂性的影響見(jiàn)表 2 和圖 1、圖 2。

表2 環(huán)境條件對(duì)水泥凈漿1d抗壓強(qiáng)度的影響

圖1 環(huán)境條件對(duì)水泥凈漿 1 d 最大裂縫寬度的影響

圖2 環(huán)境條件對(duì)水泥凈漿 1 d 裂縫面積的影響

圖 1 和圖 2 分別為不同環(huán)境條件下,試樣最大裂縫寬度和裂縫總面積發(fā)展規(guī)律圖。由圖 1 和圖 2 可以看出,在 W 2 的環(huán)境中,凈漿試樣開(kāi)裂明顯,初裂時(shí)間為 3 h 40 min,1 d 最大裂縫寬度與 1 d 裂縫面積分別達(dá)到了 1.34 mm 和 176.4 mm2,而 W 1 組試樣未出現(xiàn)明顯開(kāi)裂現(xiàn)象。在 W 3 環(huán)境中,試樣1 d 時(shí)的裂縫較 W 2 又有一定程度的發(fā)展,初裂時(shí)間提前1 h 左右,且 1 d 最大裂縫寬度與 1 d 裂縫面積分別增長(zhǎng)了44.8% 和 85.1%。這可能是因?yàn)殡S著溫度的升高,水泥水化速率加快;同時(shí)試樣中的水分蒸發(fā)速率加快,使毛細(xì)管中水產(chǎn)生彎液面、表面張力增加,促使了水泥凈漿的早期開(kāi)裂。溫度升高使試樣 1 d 的抗壓強(qiáng)度增大,抵抗內(nèi)部變形的能力增強(qiáng),但并不能抵消較大的毛細(xì)管壓力。試樣表面吹風(fēng)是增大水分蒸發(fā)速率的措施,會(huì)進(jìn)一步增大毛細(xì)管壓力,加速試樣開(kāi)裂進(jìn)程。

研究發(fā)現(xiàn),W 2 和 W 3 均出現(xiàn)明顯開(kāi)裂,但由于試樣要在制備過(guò)程中需要在表面涂撒 BaSO4粉末,為防止風(fēng)吹散,在試驗(yàn)方法中養(yǎng)護(hù)條件定為無(wú)風(fēng)、溫度(30±2)℃、相對(duì)濕度(60±5)%。

2.2 水膠比對(duì)水泥凈漿早期抗裂性的影響

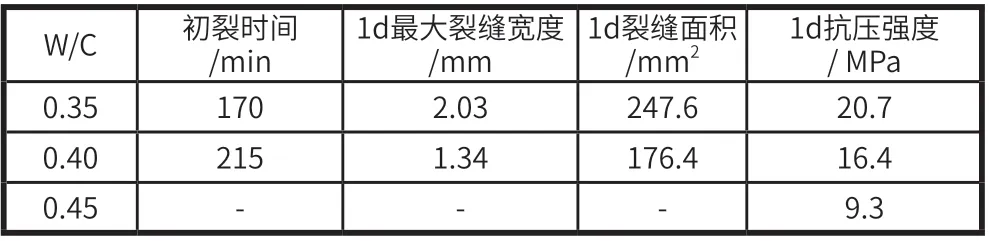

水膠比對(duì)水泥凈漿試件早期抗裂性的影響見(jiàn)表 3 和圖 3。

表3 水膠比對(duì)水泥凈漿早期抗裂性的影響

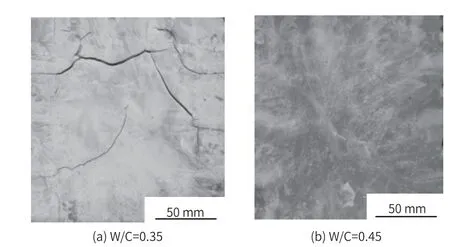

圖3 水膠比為 0.35 和 0.45 時(shí),水泥凈漿 1 d 開(kāi)裂形態(tài)圖

表3 為水膠比對(duì)水泥凈漿早期抗裂性的影響,圖5為水泥凈漿的開(kāi)裂形態(tài)圖。由表 3 可以看出,養(yǎng)護(hù)環(huán)境為無(wú)風(fēng)、溫度(30±2)℃、相對(duì)濕度(60±5)%時(shí),隨著水膠比的增大,試樣開(kāi)裂程度減輕,水膠比為 0.45 時(shí),試樣表面未觀察到明顯裂縫。水膠比由 0.35 增加至 0.40 時(shí),凈漿初裂時(shí)間延遲了 45 min,而 1 d 最大裂縫寬度與 1 d裂縫面積分別降低了 34.0% 和 28.8%。這可能是因?yàn)椋核z比較低時(shí),漿體內(nèi)部大孔中的自由水較少,水泥水化反應(yīng)后漿體內(nèi)部相對(duì)濕度降低,自收縮較大;此外,按照Pc=σ(1/R1+1/R2)(Pc 為毛細(xì)管壓力,σ 為液體表面張力,R1和 R2為主曲率半徑)計(jì)算得到的毛細(xì)管壓力較大,試樣內(nèi)部收縮應(yīng)力大,因此開(kāi)裂更為嚴(yán)重。

由圖 3 可以看出,水膠比 0.35 時(shí),試樣出現(xiàn)多條不規(guī)則裂縫,且裂縫寬度的變化規(guī)律不明顯,用傳統(tǒng)觀察估算的方法已不能準(zhǔn)確判斷裂縫的總面積。利用圖像分析法,對(duì)試樣進(jìn)行圖像采集,通過(guò)計(jì)算裂縫區(qū)內(nèi)的像素點(diǎn)占圖片內(nèi)像素點(diǎn)的比值,進(jìn)而計(jì)算圖片內(nèi)的裂縫面積,最終對(duì)裂縫面積匯總求和,該方法簡(jiǎn)單準(zhǔn)確、適用性高。

試驗(yàn)中發(fā)現(xiàn),水膠比為 0.35 時(shí),漿體稠度較大,不能在模板中自行流平,需要輕微振動(dòng),這可能會(huì)引發(fā)漿體泌水,因此在試驗(yàn)方法中水泥漿體水膠比定為 0.40。

3 活性礦物對(duì)水泥凈漿早期抗裂性影響的實(shí)例分析

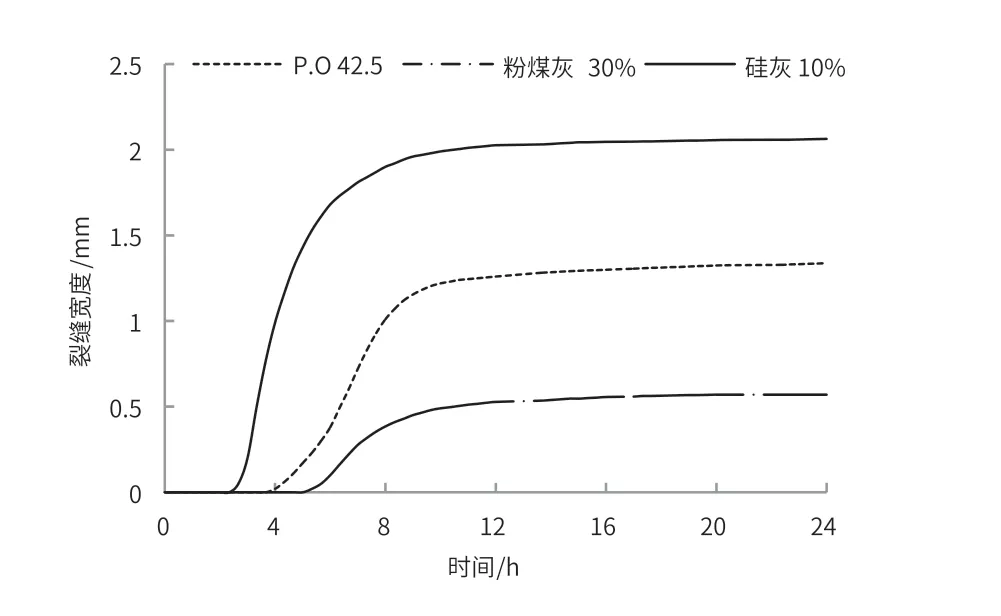

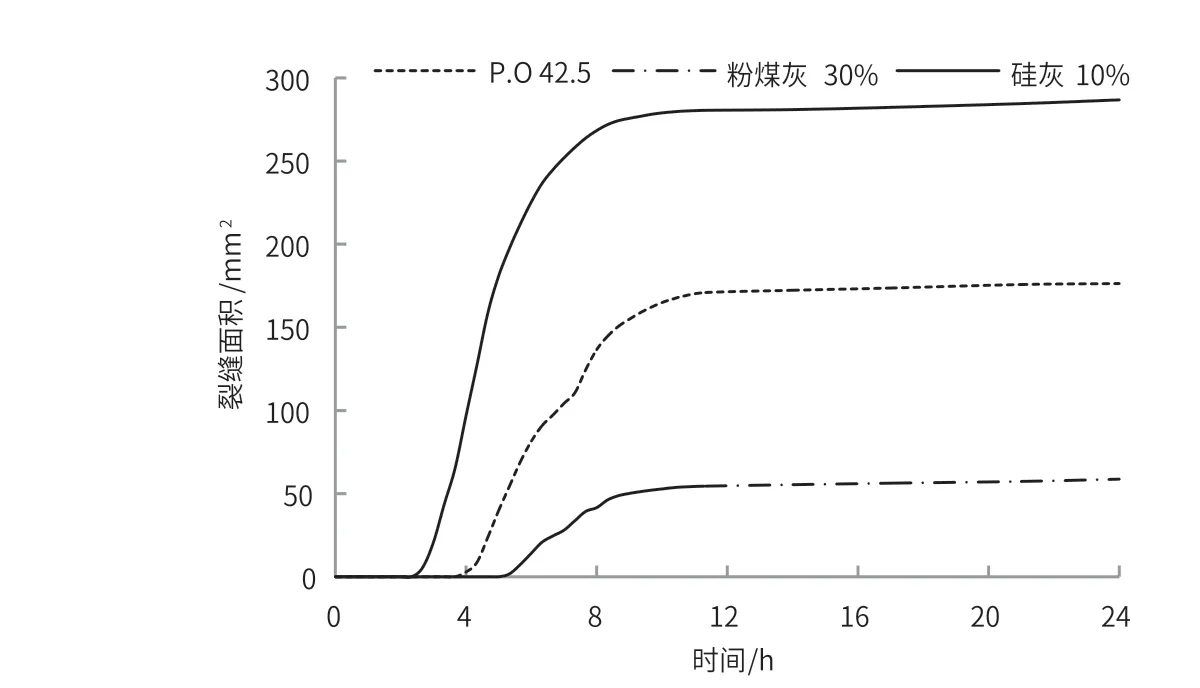

本小節(jié)利用圖像分析測(cè)試方法研究了活性礦物對(duì)水泥凈漿早期抗裂的影響,以驗(yàn)證試驗(yàn)方法的可行性。活性礦物為粉煤灰和硅灰,摻量分別為 30% 和 10%,試驗(yàn)結(jié)果見(jiàn)圖 4—圖 6。

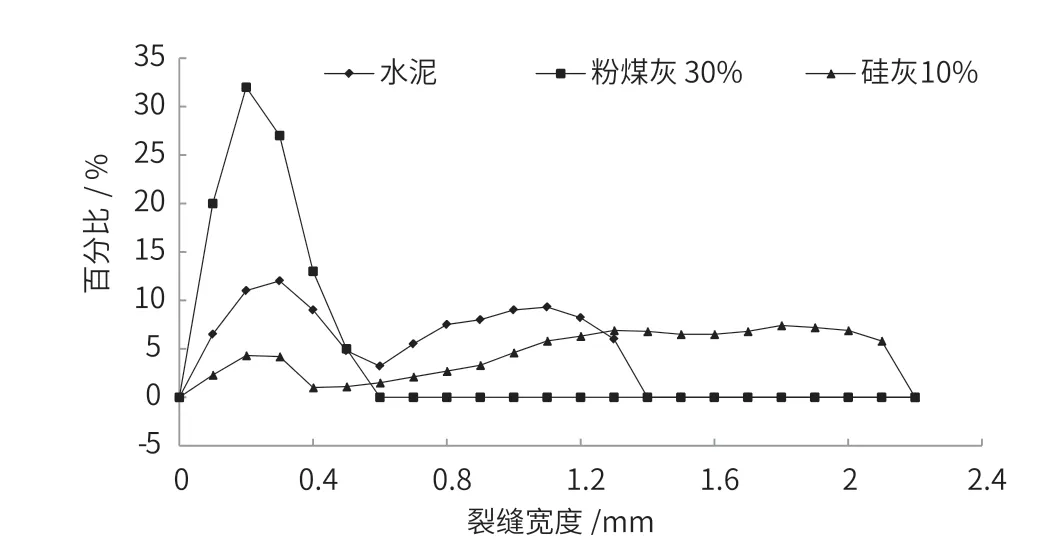

圖 4 和圖 5 分別為摻加不同活性礦物時(shí),試樣最大裂縫寬度和裂縫總面積發(fā)展規(guī)律圖,圖 6 為試樣 24 h 時(shí)表面裂縫寬度分布。由圖 4 和圖 6 可以看出,不同活性礦物對(duì)水泥早期開(kāi)裂性的影響不同。粉煤灰對(duì)凈漿試樣的早期開(kāi)裂有一定抑制作用,當(dāng)摻量為 30%時(shí),試樣初裂時(shí)間為 5 h 20 min,較水泥對(duì)比組延遲 1 h 40 min 左右,而凈漿試樣的 1d 最大裂縫寬度和 1d 裂縫面積為 0.57 mm 和58.7 mm2,僅為水泥對(duì)比組的 43% 和 33%;硅灰會(huì)促進(jìn)凈漿試樣的早期開(kāi)裂,當(dāng)摻量為 10% 時(shí),試樣初裂時(shí)間為 2 h 40 min,較水泥對(duì)比組提前 1 h 左右,而凈漿試樣的 1d最大裂縫寬度和 1d裂縫面積為 2.1 mm 和 286.9 mm2,分別比水泥對(duì)比組增長(zhǎng)了57% 和 63%。此外,結(jié)合圖 1 和圖 2 還可以發(fā)現(xiàn),凈漿試樣的裂縫發(fā)展速率存在一個(gè)拐點(diǎn),多出現(xiàn)在 7~9 h 內(nèi),拐點(diǎn)以前裂縫發(fā)展速率較快,拐點(diǎn)以后裂縫形態(tài)基本穩(wěn)定,W 2組 9 h 的最大裂縫寬度和裂縫面積分別達(dá)到終值的 86% 和88%,這表明水泥凈漿的早期開(kāi)裂主要為塑性收縮開(kāi)裂,降低 9 h 內(nèi)的塑性開(kāi)裂能有效提高水泥混凝土的早期抗裂性。試樣開(kāi)裂前期,裂縫面積有時(shí)會(huì)出現(xiàn)突然增大的現(xiàn)象,這是由于對(duì)應(yīng)時(shí)間點(diǎn)出現(xiàn)新裂縫導(dǎo)致的。

圖4 活性礦物對(duì)水泥凈漿 1 d 最大裂縫寬度的影響

圖5 活性礦物對(duì)水泥凈漿 1 d 裂縫面積的影響

圖6 摻加不同活性礦物后,試樣 24 h 時(shí)裂縫寬度

由圖 6 可以看出,水泥組的裂縫分布出現(xiàn)兩個(gè)峰值,裂縫寬度 0.5 mm 及以下的部分占了 43.5%,表明除主裂縫外,出現(xiàn)了較細(xì)小的裂縫。摻加粉煤灰后,試樣中大寬度裂縫消失,開(kāi)裂受到抑制,出現(xiàn)的多為寬度在 0.1~0.4 mm的小裂縫;而摻加硅灰后,小裂縫明顯減少,主要為大寬度裂縫,其中裂縫寬度在 1 mm 以上的部分占到 77.5%,試樣開(kāi)裂現(xiàn)象加重。

可以看出,圖像分析法研究水泥的早期抗裂性,不僅可以定量計(jì)算裂縫寬度、裂縫面積等參數(shù),還可以發(fā)現(xiàn)裂縫在發(fā)展過(guò)程中的潛在規(guī)律,可行性較高。

4 結(jié) 語(yǔ)

(1)圖像分析法測(cè)定水泥早期抗裂性具有精確度高、適用性強(qiáng)的特點(diǎn),能夠?qū)崟r(shí)監(jiān)測(cè)裂縫發(fā)展?fàn)顟B(tài),定量計(jì)算裂縫寬度、裂縫面積等特征參數(shù)。

(2)試驗(yàn)方法中試樣尺寸為 200 mm×200 mm×20 mm,環(huán)境條件為無(wú)風(fēng)、溫度(30±2)℃、相對(duì)濕度(60±5)%,水膠比為 0.40 時(shí),試件的開(kāi)裂結(jié)果有較高的可靠性。

(3)P.O 42.5 水泥中摻加 30% 粉煤灰會(huì)抑制漿體的收縮開(kāi)裂,其 1 d 最大裂縫寬度和裂縫面積分別降低 57% 和67%;摻加 10% 硅灰會(huì)促進(jìn)漿體的早期開(kāi)裂,試樣 1 d 最大裂縫寬度和裂縫面積分別增長(zhǎng) 57% 和 63% 。裂縫發(fā)展速率存在拐點(diǎn),早期開(kāi)裂主要為塑性收縮開(kāi)裂。