一轉一吸+離子液脫硫工藝300 kt/a硫磺制酸裝置的設計與運行

劉勤學,侯希濤

(1.上海奧格利環保工程有限公司,上海 200444;2.山東民基新材料科技有限公司,山東淄博 255022)

硫酸作為基礎化工原料,素有“化學工業之母”的稱號,改革開放以來,我國的硫酸工業得到了飛速發展,硫酸產量在2003年達到33 712 kt并首次超過美國,位居世界第一[1]。據國家統計局數據顯示,2020年我國的硫酸總產量達 83 323 kt,這是受多方面影響較往年有所回落的數據。在硫酸產能、產量快速增長的同時,硫酸工業技術和裝備水平也實現了質的飛躍,一是得益于硫酸工業的從業者們從未間斷的自主創新,二是引進了世界先進硫酸工藝技術和效能高、性能可靠的裝備和材料。當前硫酸裝置耐腐蝕能力更強,開工率更高,使得安全可靠性更高的同時,硫酸雜質含量更低、質量更好;高性能含銫催化劑和各種尾氣脫硫工藝及設備的應用,使得硫酸裝置尾氣排放的指標達到更高水平。20世紀60年代以前,國內普遍采用一次轉化+一次吸收的硫酸生產工藝,SO2的轉化率通常低于97%,此后該工藝逐漸被二次轉化+二次吸收的工藝所代替。從環保和資源有效利用的角度看,這是一種巨大的技術進步。近幾年,隨著離子液(或有機胺)脫硫技術在冶煉行業燒結煙氣、球團煙氣、環集煙氣的應用和改進,使離子液脫硫技術日臻成熟,其適用的煙氣SO2濃度范圍更寬,處理效果能夠滿足國家和各地方排放標準的要求。硫酸行業采用一轉一吸+離子液脫硫技術的應用成為可能,該工藝對液體二氧化硫有需求的硫酸企業,或在脫硫工藝上被迫選擇石灰法從而造成二次污染的硫酸企業有著更大的意義。筆者曾主持設計并建設運行了一套采用一轉一吸+離子液脫硫工藝技術的300 kt/a硫磺制酸裝置,在硫酸尾氣滿足特別排放限值的同時,可以副產附加值更高的液體SO2,由于流程較短、系統阻力降較小而使裝置的耗電量更低,在投資、節能等方面較二轉二吸有著更多優勢。

1 工藝方案和流程

1.1 工藝方案

鑒于當前硫酸市場競爭激烈,新建硫磺制酸裝置采用的工藝方案如下:

1)采用一次轉化+一次吸收的工藝流程,一次轉化后的煙氣直接進入脫硫系統,不再返回轉化系統,不設置常規的熱熱交換器(Ⅱ換熱器)和冷熱交換器(Ⅲ換熱器)。

2) 根據液體硫磺貨源供應情況,不設熔硫裝置,液體硫磺經地下槽由立式泵泵入精硫罐儲存,從精硫罐由精硫泵泵入焚硫爐與干燥空氣燃燒。

3)干燥和吸收工序設置干燥塔、低溫余熱回收塔,硫酸對空氣進行干燥的同時,回收硫酸吸收過程中產生的低溫位熱能,通常副產0.6~1.0 MPa的飽和蒸汽(并聯發煙硫酸吸收塔)。低溫余熱回收塔代替一吸塔,不再配置一吸塔、二吸塔及配套的循環槽、酸冷卻器、泵、閥、管道、電氣及儀表等設備設施。

4)在焚硫爐出口設置第一余熱鍋爐回收焚硫及轉化的熱量,轉化器一段出口設置高溫過熱器,轉化器二段出口設置中溫過熱器,轉化器三段出口設置低溫過熱器,轉化器四段出口設置省煤器。

5)對一次轉化及一次吸收后φ(SO2)約0.45%的煙氣采用離子液進行循環吸收,吸收SO2后的富液用蒸汽間接加熱,脫吸出純凈的飽和SO2氣體經干燥、壓縮后生產液體SO2。

6)液體二氧化硫生產工序的原料SO2氣體采用濃硫酸干燥后再用固體干燥劑深度干燥,干燥SO2氣體后的硫酸脫除其中溶解的SO2后輸送到硫酸儲罐。

7)按照w(H2SO4)98%硫酸和發煙硫酸產品符合GB/T 534—2014《工業硫酸》優等品規格進行設計和生產,采用耐硫酸腐蝕的設備和管道,空氣進入干燥塔前過濾,干燥及吸收系統的工藝水采用純水。

1.2 工藝流程

1.2.1 煙氣系統

煙氣系統工藝流程見圖1。

圖1 煙氣系統工藝流程

空氣經空氣過濾器過濾后進入干燥塔,用約w(H2SO4)98.5%的硫酸干燥,然后由空氣鼓風機加壓后送入焚硫爐,在焚硫爐內空氣與液體硫磺進行充分燃燒生成 SO2。約 1 100 ℃的φ(SO2)為10%~11%的高溫煙氣首先進入第一余熱鍋爐回收其中的部分熱量,降溫后再進入轉化器一段催化劑床層,SO2部分轉化為SO3。轉化后約600 ℃的煙氣進入高溫過熱器與蒸汽間接換熱后進入轉化器二段,從轉化器二段出來的煙氣經中溫過熱器與蒸汽間接換熱后進入轉化器三段,從轉化器三段出來的煙氣進入低溫過熱器與蒸汽間接換熱后進入轉化器四段,從轉化器四段出來的煙氣進入省煤器,與鍋爐用除氧水進行間接換熱后進入發煙硫酸吸收塔和低溫余熱回收塔,部分煙氣經過發煙硫酸吸收塔后再進入低溫余熱回收塔。在低溫余熱回收塔內,煙氣經兩級不同濃度、不同溫度的硫酸吸收其中的SO3,再經纖維除霧器除去大部分硫酸霧后進入增濕塔。煙氣與增濕塔內的稀硫酸逆流接觸,未被吸收的SO3會形成硫酸霧同時使得霧粒粒徑變大,然后進入電除霧器除去大部分硫酸霧。經過除霧的煙氣進入離子液尾氣脫硫塔,脫硫后進入捕沫器后經煙囪排放,排放尾氣中的ρ(SO2)控制在50 mg/m3以內。

1.2.2 鍋爐給水及蒸汽系統

自鍋爐給水泵泵來的104 ℃除氧水經過省煤器加熱至215 ℃后進入第一余熱鍋爐,第一余熱鍋爐產生的4.2 MPa飽和蒸汽依次通過低溫過熱器、中溫過熱器、高溫過熱器與煙氣間接換熱后轉為3.82 MPa、450 ℃過熱蒸汽,過熱蒸汽送3.2 MW背壓汽輪發電機組或經減溫減壓后并網送下游用戶。

同樣自蒸發器給水泵泵來的除氧水經過除氧水預熱器預熱后進入低溫余熱回收的蒸發器,與約 200 ℃ w(H2SO4)為 99.0%~99.6% 的高溫硫酸換熱,生產0.6~1.0 MPa的飽和蒸汽,并入低壓蒸汽管網。

1.2.3 硫酸循環系統

空氣干燥、低溫余熱回收、濃硫酸和發煙硫酸生產、離子液循環系統脫吸塔后的SO2氣體干燥及干燥后脫吸硫酸中溶解SO2的系統均為獨立的循環系統。制酸單元硫酸循環系統工藝流程見圖2。

圖2 制酸單元硫酸循環系統工藝流程

干燥酸循環槽的硫酸經干燥酸冷卻器冷卻后一部分進入干燥塔頂部分酸器,一部分進入發煙硫酸循環槽和低溫余熱回收塔第二級上酸;自干燥塔下部回流的硫酸大部分進入干燥酸循環槽,部分硫酸作為w(H2SO4)98%成品酸進入地下槽。低溫余熱回收循環酸槽泵出的硫酸進入蒸發器,經降溫后進入稀釋器,經補水降低酸濃度后進入低溫余熱回收塔第一級分酸器,對煙氣中的SO3進行吸收,未被吸收的SO3再次被干燥酸冷卻器來的w(H2SO4)98.5%硫酸進一步吸收。從低溫余熱回收稀釋器前采酸進入除氧水預熱器、除鹽水預熱器后返回干燥酸循環槽。

SO2氣體干燥酸循環系統為獨立的塔槽一體式結構,采用磁力泵對濕SO2氣體中的水分進行循環吸收。當循環干燥酸降低到一定濃度時,將循環干燥酸送入SO2脫吸酸循環槽。

SO2脫吸酸循環系統的結構與SO2氣體干燥酸循環系統相同,硫酸與空氣逆流接觸,脫除其中溶解的SO2,送入專門的硫酸儲罐。

1.2.4 增濕塔稀硫酸循環系統

增濕塔內的稀硫酸與低溫余熱回收塔出口的煙氣逆流接觸,在為煙氣增濕的同時,煙氣中的微量硫酸、部分硫酸霧和SO2會溶解到稀硫酸中。隨著硫酸濃度的提高,部分稀硫酸循環液進入脫吸塔脫除其中溶解的SO2后,一部分進入循環水系統用于調整循環水的pH值,另外一部分進入堿液中和系統,中和后進入污水處理總廠進一步處理。如對產品硫酸的質量無特別要求,此部分酸性水可以作為工藝水補入硫酸循環系統。

1.2.5 離子液循環系統

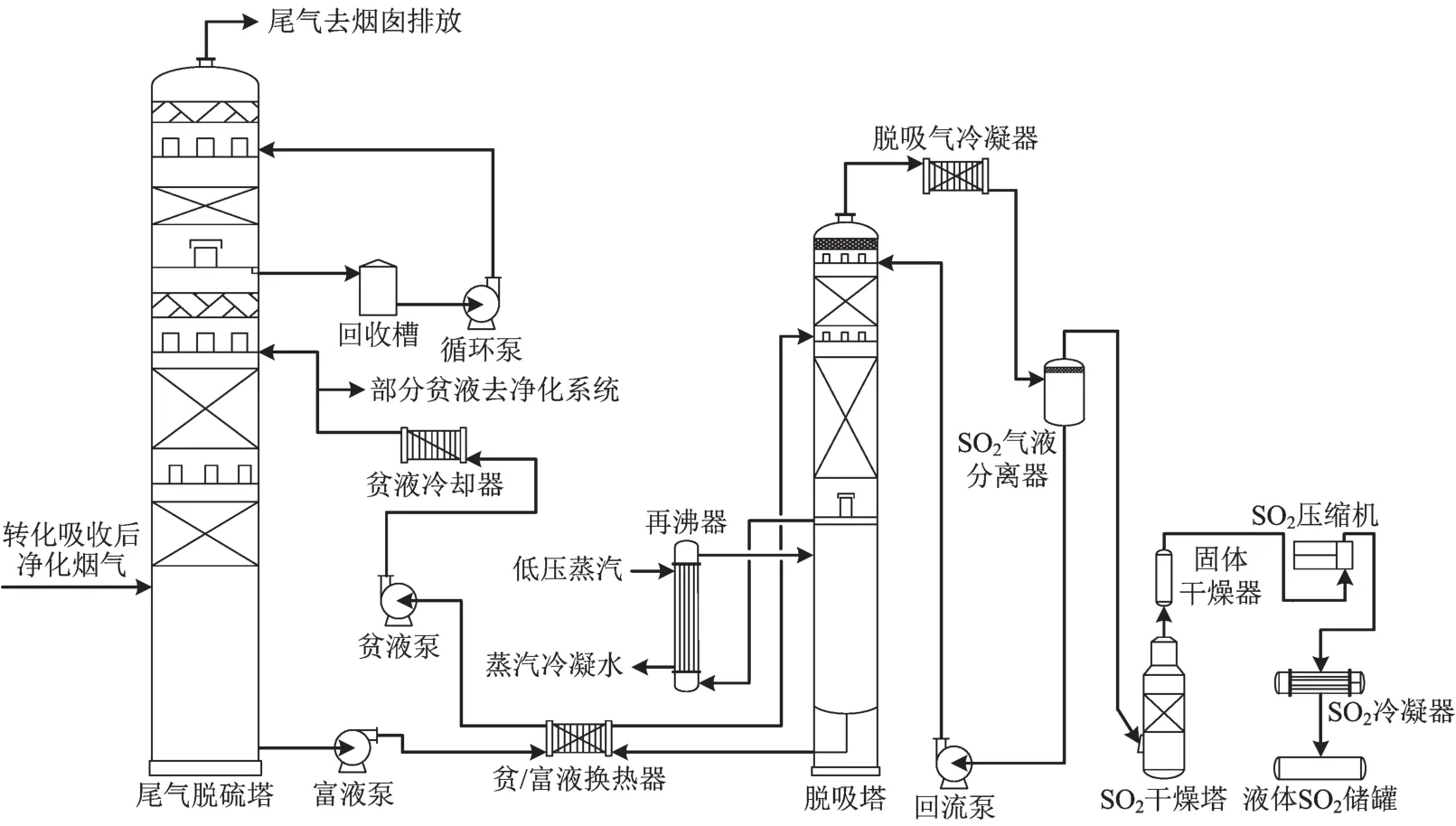

離子液循環系統工藝流程見圖3。

圖3 離子液循環系統工藝流程

從尾氣脫硫塔上部進入的脫硫貧液與來自電除霧器出口的煙氣逆流接觸,氣體中的大部分SO2被吸收。吸收了SO2的富液從脫硫塔底部經富液泵進入貧/富液換熱器,從45 ℃升溫至約100 ℃后進入脫吸塔上部,與水蒸氣和再生的SO2氣體逆向接觸,溫度進一步升高,同時解吸出部分SO2氣體。隨后離子液進入再沸器進一步升溫到約110 ℃,SO2氣體被有效解吸出來。從脫吸塔底部出來的溶液經貧/富液換熱器換熱后溫度降至50~60 ℃,經貧液泵加壓進入貧液冷卻器冷卻后,大部分貧液進入尾氣脫硫塔吸收SO2,少部分貧液送凈化系統。

脫吸塔內的SO2氣體和水蒸氣從塔頂部出來后進入脫吸氣冷凝器,降溫到約40 ℃,然后進入SO2氣液分離器進行氣液分離,分離出的高純度SO2氣體送入SO2氣體干燥裝置。SO2氣體首先進入 w(H2SO4)98% 硫酸干燥塔,從 w(H2SO4)98% 硫酸干燥塔出來的干燥SO2氣體經固體干燥劑進行深度干燥,然后進入無油壓縮機進行壓縮。經壓縮后的純凈SO2氣體進入二氧化硫冷凝器,與循環水間接換熱后冷凝為液體SO2。酸性液體經回流泵增壓后回流至脫吸塔頂部以保持水平衡。

隨著裝置運行,SO42-會在離子液中累積,因此脫硫裝置設置了溶液凈化系統。經冷卻后的貧液先經活性炭吸附槽除雜后進入脫鹽裝置,以除去系統中的熱穩定性鹽。凈化后的溶液一部分自貧液泵進口返回尾氣脫硫塔,另一部分去脫鈉緩沖槽貯存,經脫鈉裝置脫除離子液中累積的Na+等有害雜質后返回系統利用。

1.2.6 液體SO2充裝系統

自SO2冷凝器流出的液體SO2首先進入中間儲罐暫存,然后通過液體SO2輸送泵或壓差進入液體SO2儲罐儲存,用氣瓶或罐車充裝外售。為保證液體SO2中間儲罐和產品儲罐的壓力,設置安全閥,當儲罐超壓時安全閥起跳將SO2氣體泄入尾氣處理系統。液體SO2用氣瓶充裝時采用電子秤,并設置計量裝置,達到規定數量時切斷閥自動關閉。

2 運行指標

2.1 硫酸及蒸汽產量

該硫磺制酸裝置于2020年7月投入運行,經過一段時間的調整后,進行了滿負荷運轉調試,硫酸產能達到了設計要求。每噸硫酸產中溫中壓蒸汽的量達到1.3 t以上,停產發煙硫酸期間低溫余熱回收系統每噸硫酸產蒸汽達到0.482 t。

2.2 主要原材料及動力消耗指標

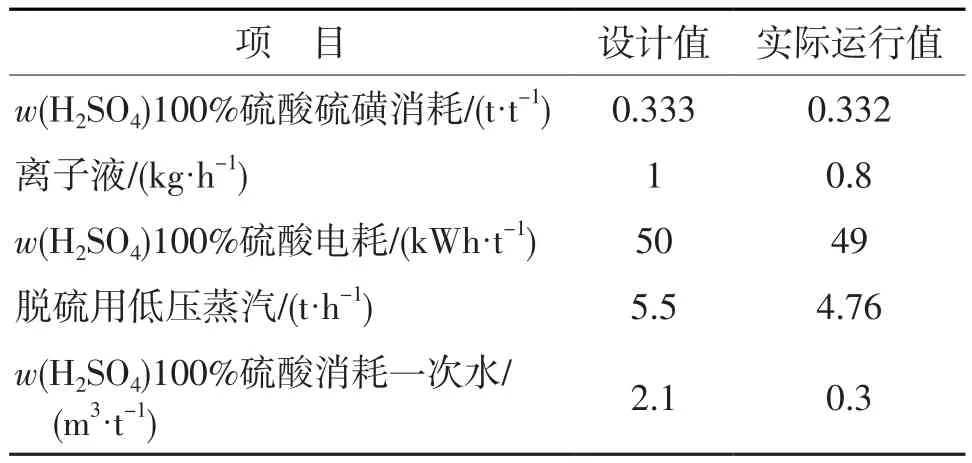

該硫磺制酸裝置的主要原材料及動力消耗指標見表1。

表1 主要原材料及動力消耗指標

2.3 主要工藝指標

該硫磺制酸裝置的主要工藝指標見表2。

表2 主要工藝指標

2.4 產品質量

產品濃硫酸達到GB/T 625—2007《化學試劑硫酸》的化學純規格,發煙硫酸達到GB/T 534—2014《工業硫酸》的優等品規格,液體二氧化硫達到GB/T 3637—2011《液體二氧化硫》的優等品規格。

2.5 尾氣和廢水排放

該硫磺制酸裝置排放的尾氣中ρ(SO2)為30 mg/m3,硫酸霧 (ρ)< 5 mg/m3,能夠滿足特別排放標準的要求。

采用離子交換樹脂對離子液循環過程中累積的SO42-進行置換,采用貧液中的H+置換在離子液再生過程中帶入的Na+,使SO42-和Na+排出離子液脫硫系統,保證尾氣脫硫效率。一般每天脫鹽5~6次,每次排放含Na2SO4的含鹽廢水約2.5 m3,送至污水處理中心處理。

3 存在問題及解決措施

3.1 省煤器泄漏

裝置投運半年后,省煤器出現泄漏,經對設計、制造、使用等各方面查找其原因為低負荷運行狀態和省煤器各換熱管分水不均,因此盡可能快速提高系統負荷,并對鍋爐系統進行改造,同時嚴格執行開工狀態下鍋爐系統的操作規程,改造后的鍋爐系統運行良好。

3.2 電除霧器連接處出現裂紋

電除霧器殼體材質為碳鋼內襯玻璃鋼,而電除霧器沖洗管道為PP管,沖洗管道與殼體的連接處采用玻璃鋼糊接。由于熱脹冷縮等原因造成連接處出現微小裂紋,而煙氣系統微正壓運行,容易出現以下問題:①在裂紋處滲漏稀酸;②電除霧器保溫箱與殼體連接處的內襯玻璃鋼過熱發黑。電除霧沖洗水管道滲漏和內襯玻璃鋼過熱的問題已通過增加法蘭和更換材質得以解決,處理后運行正常。

3.3 硫酸中SO2含量高

從SO2氣液分離器分離出的SO2氣體,經w(H2SO4)98%硫酸干燥后,由于氣相SO2分壓高,因此循環酸中溶解較多的SO2,在脫吸塔進氣溫度低時脫吸將變得非常困難。由于SO2的溶解度受循環酸溫度和濃度的影響,因此可采用提高循環酸溫度或間歇式脫吸的方法減少硫酸中的SO2。

3.4 尾氣脫硫開車時脫吸塔壓力、液位不穩

硫酸裝置開車過程中,在脫吸塔中對離子液中的SO2脫吸時,存在壓力不穩的現象,進而造成脫吸塔液位出現波動,引起泵流量變化。通過完善操作規程,排放尾氣中的二氧化硫濃度在線監測數值完全達標。

4 結語

采用一轉一吸+離子液脫硫的工藝生產硫酸,在設計、施工和運行的細節方面還有許多需要總結和改進的地方,但與二轉二吸工藝相比,該流程在以下方面具有明顯優勢:

1)工藝流程更加簡潔,其綜合投資較低,通過采用離子液吸收尾氣中的SO2并經解吸后生產附加值更高的液體SO2,可明顯提高裝置的經濟效益。

2)工藝流程短,風機壓頭較二轉二吸明顯降低8~10 kPa,能耗更低,且由于不進行二次轉化,能量利用效率更高。

3)未設置第二次吸收裝置,循環酸與塔體、管道等的接觸面積減少,有利于系統產出更高質量等級的硫酸產品。

4)可適當降低對V2O5催化劑的性能要求,有效減小隨著時間推移催化劑活性降低對轉化率帶來的影響。

5)由于離子液的選擇性吸收效果較好,適應的煙氣SO2濃度范圍更寬,可更好地解決硫酸裝置尾氣達標排放的問題。

采用一轉一吸+離子液脫硫工藝技術的制酸裝置在投資、能耗、產能及產品品質方面較二轉二吸制酸工藝有著更多優勢,該裝置的成功運行為將來硫酸生產工藝的選擇提供了更多路徑,新建硫酸裝置或老廠技術改造均可借鑒應用。