基于Deform 的盾構滾刀刀圈模鍛成形數值模擬與試驗研究

石錦江,劉浩,傅杰,張顥,賴林

(1.濟南軌道交通集團有限公司,山東 濟南 250099;2.中南大學 材料科學與工程學院,湖南 長沙 410083;3.株洲硬質合金集團有限公司 湖南 株洲 412000;4.硬質合金國家重點實驗室,湖南 株洲 412000)

0 引言

全斷面隧道掘進機(也稱盾構機)能在各類地層實現安全、高效掘進,已大量應用于地下工程建設中[1]。盤形滾刀作為盾構機掘進過程中切削巖石以及分離巖層的關鍵部件,將承受劇烈的沖擊載荷,在長時間與巖石接觸過程中將發生嚴重磨損[2],極端工況下還會出現刀圈弦磨、斷裂、崩刃等失效。盤形滾刀嚴重失效將影響盾構機的掘進效率,增加施工成本。提升刀圈性能是解決這一問題的關鍵。刀圈的耐磨性、抗沖擊能力、抗拉強度等力學性能很大程度上由刀圈的成形工藝決定。采用模鍛成形工藝,能細化刀圈的晶粒,改變刀圈金屬的纖維方向,進而在很大程度上提高刀圈的耐磨性[3]。針對模鍛成形技術,劉德學等[4]確定鍛造階段變形區的形狀與尺寸,并利用數值分析方法建立模鍛過程其他特征時段的力學模型提供了依據;趙新海等[5]利用靈敏度分析方法對鍛件進行了鍛件預成形優化設計,研究結果表明鍛件形狀和變形均勻性得到了優化;胡建良等[6]采用低速等溫模鍛的方法,進行了鍛件的等溫模鍛實驗,分析了低速等溫模鍛工藝下鍛件的塑性變形微觀機理;李慧中等[7]利用有限元模擬方法分析了模具溫度等因素對熱模鍛過程的影響。在模擬的基礎上進行實際鍛造,并對成形件的顯微組織及力學性能進行分析;張玉勛等[8]利用數值模擬軟件對鍛件的流線進行模擬,并提出了流線的優化方法;Satish 等[9]利用有限元方法對前橋梁進行了模擬,確定了墊塊截面的最佳坯料尺寸;BAIA 等[10]利用數值模擬的方法研究粉末冶金構件的成形的幾何尺寸進行優化。本文以滾刀刀圈為研究對象,利用DEFORM-3D 數值模擬的方法對刀圈的模鍛成形工藝進行模擬仿真,分析滾刀刀圈在不同始鍛溫度、摩擦因子以及下壓速度下刀圈變形均勻的分布特點對刀圈成形質量的影響,通過試制刀圈,研究成形后刀圈的金屬流線以及金相組織分析。

1 有限元仿真模型的建立

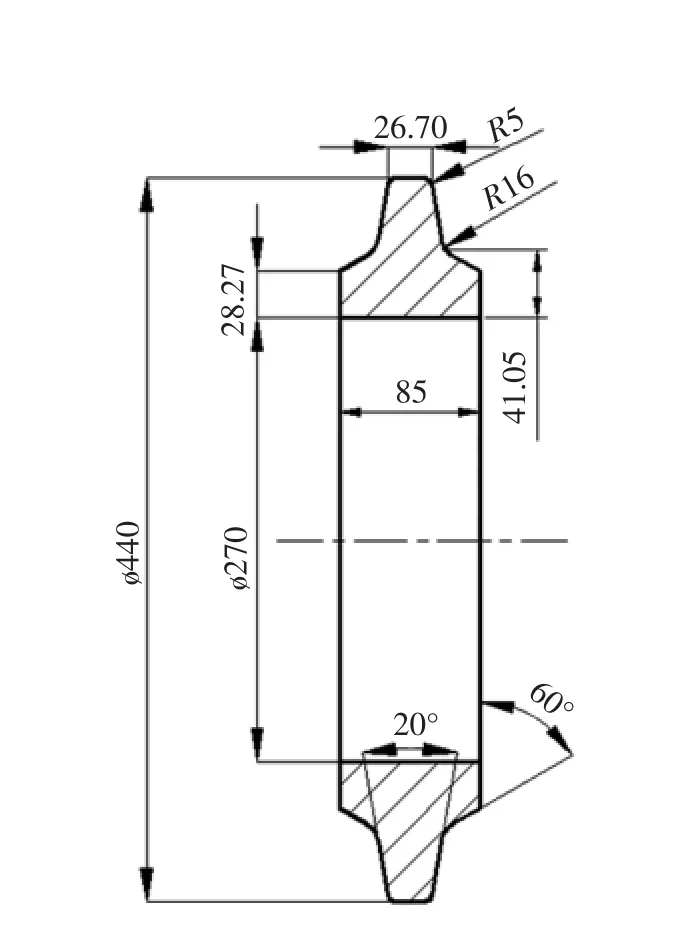

圖1 所示為擬制備的滾刀刀圈的結構圖與零件圖。坯料采用內徑為136mm、外徑為220mm、高為85mm 的圓柱體鋼坯。根據最終所制備的刀圈形狀利用Solidworks 設計出相應的模鍛模具,并將坯料以及模具的三維模型導入至DEFORM-3D中,刀圈熱模鍛的實體模型如圖2 所示。刀圈成形材料采用H13鋼(4Cr5MoSiV1)進行鍛壓。在模擬過程中,刀圈設置為塑性體,模具設置為剛性體,并且使下模固定,上模進行鍛壓。

圖1 滾刀刀圈鍛件示意圖

圖2 熱模鍛刀圈實體模型

2 刀圈有限元模擬結果分析

2.1 始鍛溫度對刀圈成形質量的影響

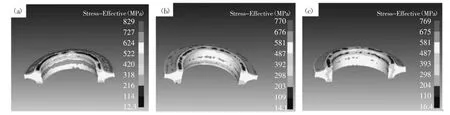

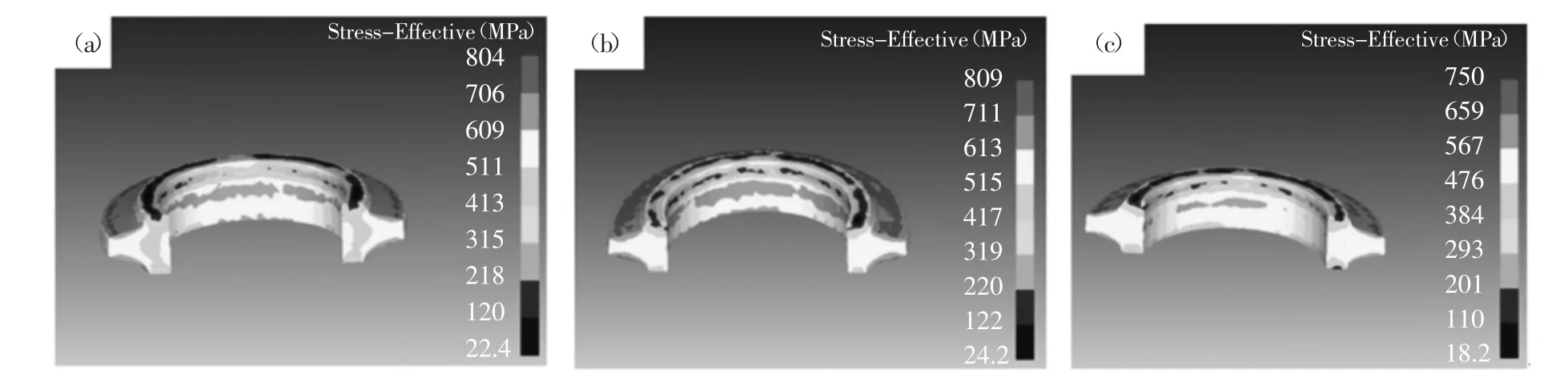

刀圈在鍛造成形過程中,其始鍛溫度由材料的溫度所決定,H13 鋼標準鍛造溫度范圍為800℃~1200℃。在鍛造過程中,考慮模具與毛坯的熱傳導效應,因此分別采用1080℃、1150℃、1180℃對刀圈的鍛造成形進行數值模擬計算,與此同時,設置鍛壓速度為30mm/s,摩擦因子為0.3。圖3 為不同溫度鍛造后,刀圈的等效應力分布情況。從圖3 可以看出:當坯料始鍛溫度為1080℃時,刀圈的等效應力分布較為不均勻,刃部表面等效應力值較大,最大為829MPa;當坯料始鍛溫度為1150℃和1180℃時,刀圈截面與刃部表面的等效應力分布較為均勻;且在不同的鍛造溫度下,刀圈的最大等效應力均分布在刀圈的刃部表面,而最小等效應力分布在刀圈的基體表面部分。根據圖5 各等效應力分布圖可得:隨著坯料的始鍛溫度升高,鍛造成形后的刀圈等效應力逐漸降低,分布愈為均勻:當坯料始鍛溫度為1080℃時,刀圈的最大等效應力為829MPa,等效應力主要分布在552~727MPa 之間;當坯料始鍛溫度為1150℃時,刀圈的最大等效應力為770MPa,等效應力主要分布在487~676MPa 之間;當坯料始鍛溫度為1180℃時,刀圈的最大等效應力為769MPa,等效應力主要分布在487~675MPa 之間。因此,可以發現不同刀圈始鍛溫度鍛造后等效應力分布的差異與鍛件的溫度分布密切相關。當滾刀刀圈鍛壓溫度較高時,刀圈材料的金屬原子熱運動劇烈,合金中具有明顯擴散特性的塑形變形結構都發揮了作用,使鍛壓應力降低。隨著滾刀刀圈內部鍛壓溫度升高,在變形過程中刀圈因發生了動態再結晶過程而使合金組織發生軟化,兩者共同作用使滾刀刀圈的變形抗力降低,從而導致刀圈的等效應力降低。

圖3 不同坯料溫度鍛造后刀圈的等效應力分布

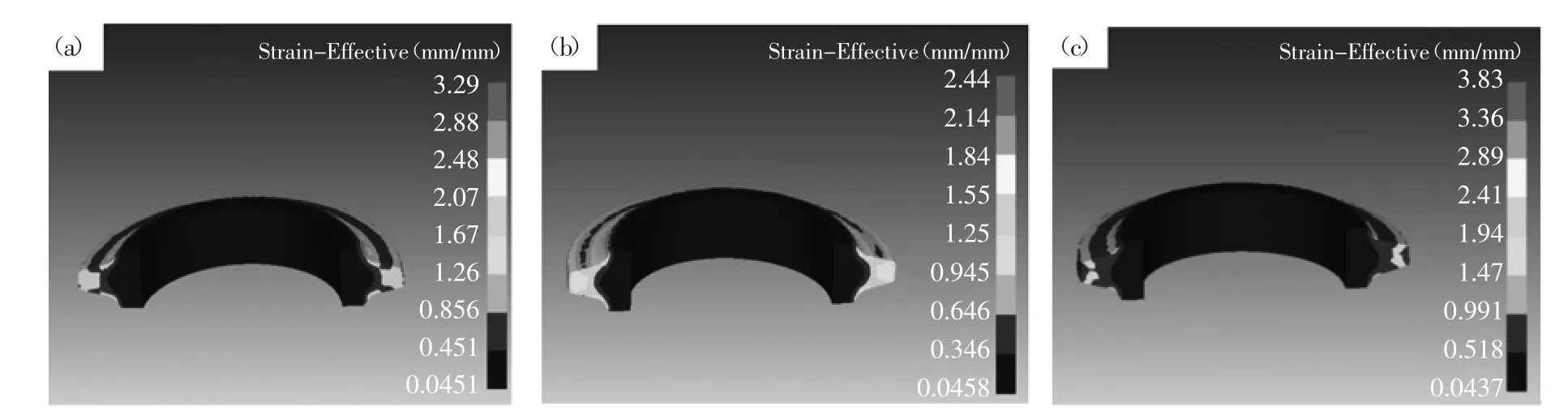

圖4 不同坯料溫度鍛造后刀圈的等效應變分布:

圖5 不同下壓速度鍛造后刀圈的等效應力分布

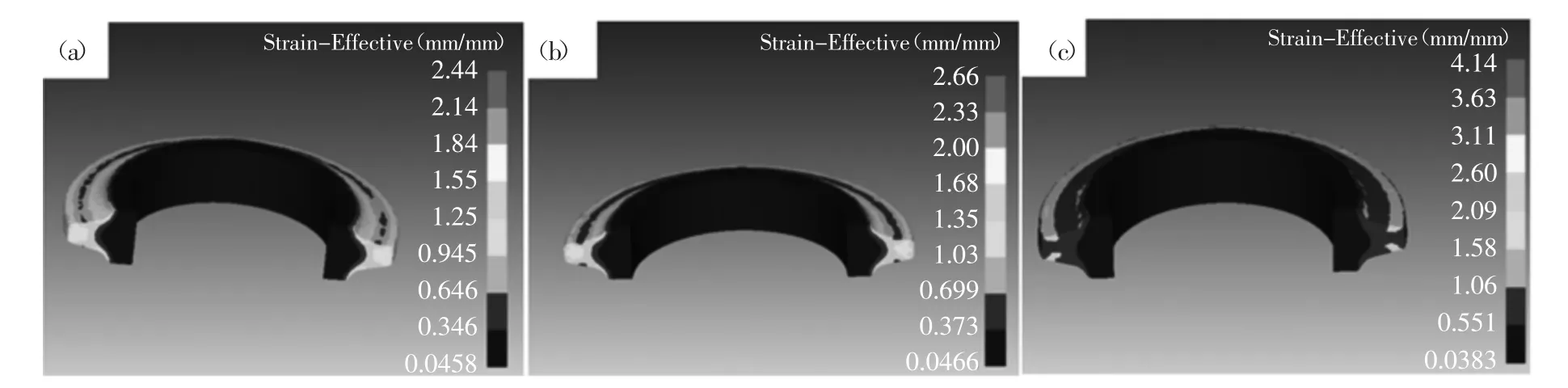

圖4 為不同坯料溫度鍛造后刀圈的等效應變分布。從圖4 可以看出,由于刀圈刃部在鍛造過程中金屬流動情況較為明顯,刃部的等效應變與基體部分存在著差異:當坯料的始鍛溫度為1080℃和1180℃時,最大等效應變與最小應變的數值相差較大,等效應變分布不均勻;而當坯料的始鍛溫度為1150℃時,刀圈刃部的等效應變分布均為均勻,且最大值與最小值相差較小。從整體上分析:在坯料溫度為1150℃之前,隨著溫度的升高等效應變逐漸降低,而在1150℃之后,等效應變急劇上升。

2.2 鍛壓速度對刀圈成形質量的影響

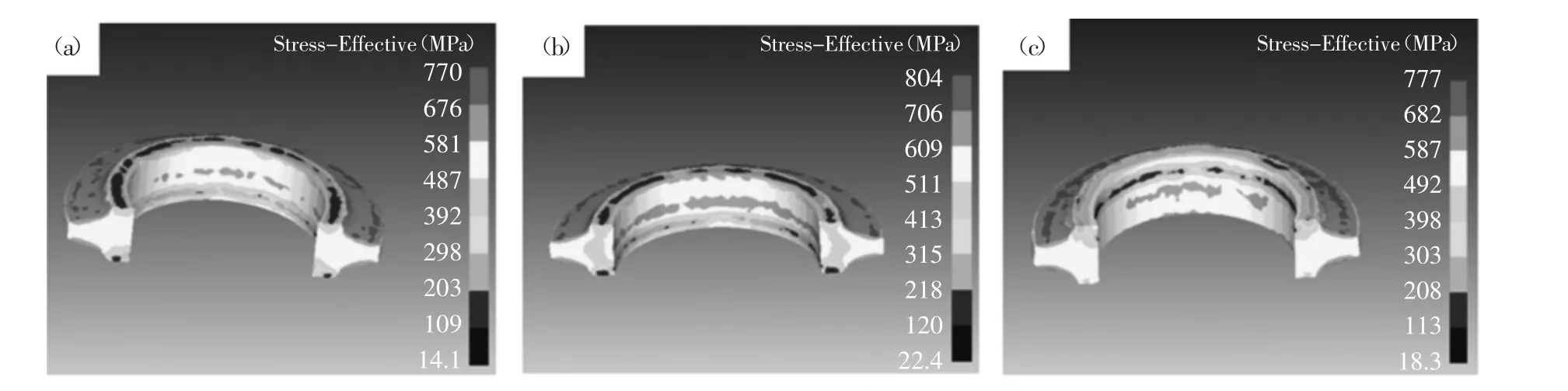

刀圈鍛造成形過程中,主要是由上模鍛壓而完成的,因此上模的鍛壓速度對刀圈的成形質量有較大的影響。因此分別采用10mm/s、20mm/s、30mm/s 的鍛壓速度,始鍛溫度為1150℃、摩擦因子為0.3 進行模擬。圖5 為不同的鍛壓速度下,刀圈的等效應力分布。從圖5 可以看出:當下壓速度為10mm/s時,刀圈的等效應力分布較為不均勻,刃部表面等效應力值較大,最大為804MPa,基體部分應力分布在413~511MPa;當下壓速度為20mm/s 和30mm/s時,刀圈截面與刃部表面的等效應力分布較為均勻;且在不同的鍛壓速度下,刀圈的最大等效應力均分布在刀圈的刃部表面,而最小等效應力分布在刀圈的基體表面部分。根據圖5 不同下壓速度的等效應力分布圖可得:隨著坯料的鍛壓速度升高,鍛造成形后的刀圈等效應力呈大致降低的趨勢,等效應力分布愈為均勻:在鍛壓速度較小、上模行程固定時,鍛壓次數增多,因此刀圈的等效應力會隨之而分布不均勻;而在鍛壓速度較大的20mm/s、30mm/s時,基本兩次鍛壓可以完成鍛造,鍛壓次數較少,等效應力分布均勻。

圖6 為不同的鍛壓速度下,成型后刀圈的等效應變分布。從圖6 可以看出:在下壓速度為10mm/s時,刀圈刃部等效應變在1.03~1.35,分布均勻,最大等應變為2.66;在下壓速度為20mm/s時,刀圈刃部等效應力分布不均勻,最大等效應變為3.64;在下壓速度為30mm/s時,刀圈刃部等效應變較為均勻,且數值較小,為0.633~1.22,但最大等效應變為4.74。從整體上分析:隨著上模下壓速度的增大,刀圈的最大等效應變逐漸增大,分布較為均勻。

圖6 不同下壓速度鍛造后刀圈的等效應變分布

2.3 摩擦因子對刀圈成形質量的影響

在刀圈的鍛造過程中,上、下模與坯料之間的摩擦狀態對刀圈的成形質量也有一定的影響,因此分別研究在摩擦因子為0.1、0.3、0.5(油脂潤滑狀態、混合潤滑、干摩擦狀態下)刀圈成形的質量。與此同時,在坯料時段溫度為1150℃,進行模擬。圖7 為不同摩擦狀態下,刀圈等效應力的分布。從圖7 可以看出:在摩擦因子為0.1時,刀圈的等效應力分布較為均勻,主要分布在487~581MPa,最大等效應力為770MPa;在混合摩擦狀態下,刀圈刃部的等效應力分布在511~609MPa,基體的等效應力分布在413~511MPa,分布不均勻,而在干摩擦狀態下刀圈的等效應力分布492~587MPa,分布均勻。

圖7 不同摩擦因子鍛造后刀圈的等效應力分布

圖8 為不同摩擦因子鍛造后刀圈的等效應變的分布,從圖8 可以看出:在油脂潤滑狀態下,刀圈等效應變分布較為均勻,刃部為0.945~1.25,基體部分為0.346~0.646,且最大等效應變為2.44;在摩擦因子為0.3 的狀態下,刀圈等效應力分布于潤滑狀態下的均勻性相似,數值有所增大,且其最大等效應變為2.66;在干摩擦狀態下,刀圈的等效應變分布愈不均勻,且最大等效應變為4.14。從整體上看:隨著摩擦因子的增大,刀圈等效應變的不均勻性增大,最大等效應變逐漸增大,且在摩擦因子為0.5 時達到最大。

圖8 不同摩擦因子鍛造后刀圈的等效應變分布

造成上述現象主要是因為在相同條件下,摩擦因子較小,材料在變形時與模具接觸部位的金屬容易流動,為抵制這種大變形,容易產生徑向的拉應力,但由于刀圈鍛造變形時間極短,該處變形量大的金屬還未將變形力傳遞到其他部位,導致一部分金屬快速變形,另一部分金屬還未產生變形,因此,應力應變的不均勻性會增加。摩擦因子增大時,與模具接觸部位的金屬難以在短時間內產生變形并將這種變形力傳遞到其他變形區,金屬在模腔內充型困難,金屬流動困難,上模行程卻持續在增大,極易引起不均勻變形位置的應力急劇增加形成應力集中,造成局部材料的損傷破壞甚至開裂,因此,選擇合理的潤滑條件對保證刀圈成形質量具有重要意義。

3 刀圈成形后質量檢測研究

在公稱壓力為125000kN 的J53-125000 型摩擦壓力機上進行刀圈鍛造試驗,該壓力機最大負載為180000kN,滑塊行程為900mm。根據上述,確定刀圈模鍛成形的參數為始鍛溫度1150℃、鍛壓速度30mm/s 以及在潤滑良好的狀態下進行鍛壓成形。采用鍛壓機鍛壓后的滾刀刀圈表面質量良好,未發現宏觀開裂等缺陷。圖9 為刀圈不同位置的宏觀流線分布圖(采用硝酸與酒精混合液體進行腐蝕),可以發現刀圈內部流線封閉,在刃部應力應變較大的位置流線稀疏,可以反映出仿真與實際刀圈的一致性。

圖9 鍛造刀圈的宏觀流線

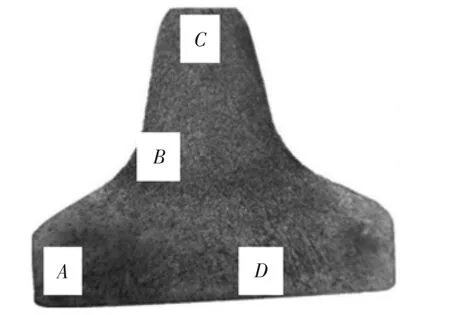

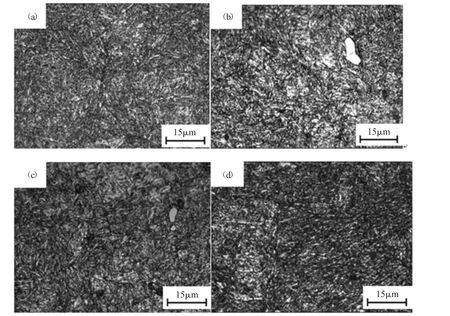

圖10 為鍛造刀圈不同位置的金相顯微組織圖。可以發現:滾刀刀圈晶粒組織主要細針狀馬氏體組織以及少量殘余奧氏體和點狀滲碳體組織組成。通過計算,發現平均晶粒度為9.0級,并且其中碳化物數量少,分布較均勻。A、D 區域處于刀圈基體位置,晶粒分布更為致密,未出現夾雜物與大塊白色組織,變形較為均勻,與數值模擬中等效應力與等效應變的變化趨勢趨于一致;而在B、C 區域,還存在大塊白色組織,這可能是刀圈材料在進行鍛壓時沒有破碎的合金碳化物和金屬夾雜物。且鐵素體和碳化物有聚集相對較大,對刀圈的力學性能會存在一定的影響。

圖10 鍛造后刀圈不同位置的金相顯微組織

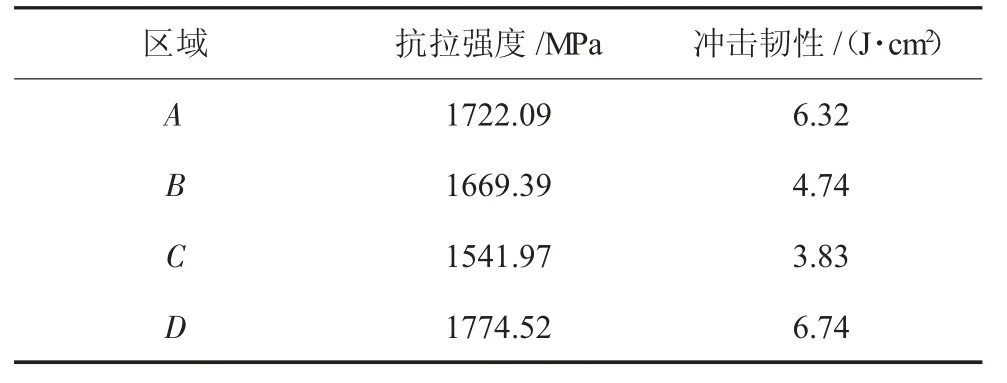

刀圈截面不同位置的力學性能如表1 所示。試樣的取樣區域為刀圈基體外部A、刀圈基體與刃部圓弧過渡處B、刀圈外刃C 和刀圈基體內部D4處,為便于與仿真結果對比,取樣平面垂直于橫截面。從表1 可以發現:刀圈基體部分的抗拉強度與沖擊韌性整體上高于刀圈刃部,這是由于刀圈基體的等效應力與等效應變較低,且滾的分布刀圈基體部分的晶粒分布均勻情況所導致的。

表1 鍛后刀圈的力學性能

4 結論

(1)刀圈等效應力在始鍛溫度較低、鍛壓速度較大以及潤滑狀態較好時分布均勻,等效應變在始鍛溫度為1150℃、鍛壓速度為30mm/s 以及摩擦因子為0.1時,分布均勻且數值較小。通過仿真確定刀圈較好的生產條件為始鍛溫度為1150℃、鍛壓速度為30mm/s 以及摩擦因子為0.1。

(2)刀圈等效應力與等效應變分布越均勻,刀圈的宏觀流線越清晰,并且其晶粒組織分布更為致密。

(3)刀圈等效應力與等效應變分布反映了其不同部位的力學性能。等效應力與等效應變較小的位置,其屈服強度與抗拉強度高于較大的位置。