PVT法生長4H-SiC晶體及多型夾雜缺陷研究進展

王 宇,顧 鵬,付 君,王鵬剛,雷 沛,袁 麗

(1.北京大學地球與空間科學學院,北京 100871;2.眉山博雅新材料股份有限公司,眉山 620000;3.眉山天樂半導體材料有限公司,眉山 620000)

0 引 言

硅基材料因具有良好的耐高溫、抗輻射性能、價格低廉、大尺寸生長以及儲量豐富等優勢而在半導體芯片和器件領域占據主導地位[1-2]。經過幾十年發展,硅基電力電子器件得到顯著提升,在能源領域發揮著不可或缺的作用[3-4]。但受限于硅材料自身的物理特性,器件的阻斷能力和通態損耗的折衰關系已逐漸逼近硅基材料極限,邊際成本越來越高,發展空間已十分有限[5]。作為各類電力電子系統的關鍵部件,具備高壓、高頻及高功率的半導體功率器件仍是未來發展的主旋律,應用需求越加強烈,產業規模持續擴大[6-7]。以碳化硅(SiC)和氮化鎵(GaN)為代表的第三代寬禁帶半導體材料的出現為電力電子產業的發展帶來新的生機。該類材料兼具帶隙大(2.36~3.37 eV)、擊穿電場高(3~5 MV/cm)、熱導率大(2~5 W·cm-1·K-1)、電子遷移率大(400~1 250 cm2·V-1·s-1)以及抗輻射能力強等優勢,適用于高電壓、高功率場景且電能消耗低,可獲得更高效的運行能力[8-10]。進一步,由于SiC材料制備技術相對成熟且是化合物半導體中唯一能夠通過熱氧化形成SiO2材料的絕緣體,使得基于SiC材料的電子器件已在某些領域逐步取代硅基器件并顯示出更為優越的工作性能[7,11-12]。

當前,高電壓、高功率及高頻碳化硅器件的發展已取得了顯著進展,然而器件的生產效率和制備成本將成為制約其發展的一個重要因素。為此,獲取高品質大尺寸碳化硅單晶襯底的需求逐漸強烈。2015年,碳化硅襯底龍頭企業科銳(Cree)公司成功研發出8英寸(1英寸=2.54 cm)SiC襯底,這一突破性進展引發了碳化硅器件及相關技術研究熱潮[13]。截至2022年5月,全球已有6家公司宣布擁有8英寸SiC襯底制備技術,包括英飛凌、科銳、意法半導體、SiCrystal、Ⅱ-Ⅵ以及山西爍科晶體。近期中國科學院物理研究所陳小龍團隊宣布成功生長了單一4H晶型的8英寸SiC晶體并加工出厚度約為2 mm的晶片。影響碳化硅單晶襯底商業應用的另一個關鍵因素為晶體質量的完整性[9]。由于物理氣相傳輸(physical vapor transport, PVT)法自身的長晶特點,在實際的晶體生長過程中實現對缺陷有效且及時的調控變得十分困難,導致所得晶體結晶質量偏低,晶體利用率不高。通常,SiC單晶襯底的缺陷主要包括微管、平面六方空洞、多型夾雜缺陷、位錯以及異質包裹物等,且缺陷之間存在相互影響和演變過程[9-10,14]。其中,確保單一晶型對于實現高質量碳化硅單晶襯底制備是必不可少的,因為多型夾雜缺陷(亦稱“多型共生”)不但會嚴重破壞結晶完整性,影響材料的電學及熱力學性能,還是誘導微管、位錯等晶體缺陷的主要原因之一[15-16]。眾所周知,碳化硅晶體擁有200多種以上的同質異構體,很大程度上與其獨特的共價特性和離子特性有關,且各晶型之間本質區別在于沿[0001]晶向上硅碳雙原子層的堆垛順序存在差異[16-17]。相比于常見的6H-SiC、3C-SiC、15R-SiC晶型,4H-SiC晶型具有更高的電子遷移率、更高的臨界擊穿電場以及更大的帶隙寬度且對應的摻雜電離能更小[10,18-19],有利于制造高壓、高溫及高功率器件,也是目前商業化程度最高的第三代半導體材料。同時,4H-SiC晶體沿c軸的低頻Baliga優值指數(BFOM)明顯高于其他晶型,促使其成為碳化硅晶圓制造垂直功率器件最優選的材料[20]。然而,在利用PVT法生長4H-SiC單晶襯底時很容易出現多型共生現象,造成晶圓產率降低且SiC基器件性能劣化[21]。Gao等[16]指出多型共生不僅誘發微管和位錯的形成,還會導致小角晶界的出現,這或將增加外延生長過程中晶片在缺陷附近開裂的可能性。為此,確保單一4H晶型的穩定生長對于實現高質量碳化硅晶體制備是極為關鍵的,在晶體生長過程中需要精確控制氣相Si/C、摻雜類型及濃度、生長溫度、過飽和度、結晶速率、工作壓強等生長參數[14,22-24]。與此同時,選擇正確的籽晶生長面和恰當的偏軸角度也是十分重要的,前者被認為是決定晶型種類最顯著的因素之一[25-26]。可見,影響4H-SiC晶型穩定生長的因素眾多且參數之間存在強耦合作用,這也為制備高品質碳化硅單晶襯底帶來不小的挑戰。

本文綜述了國內外有關碳化硅晶體多型夾雜缺陷的研究進展,首先概述了PVT法生長碳化硅單晶的技術特點和生長難點,再從各晶型結構之間的相似性和差異性分析了SiC長晶過程中易出現多型夾雜缺陷的根本原因及產生的消極影響,歸納了抑制多型夾雜缺陷的方式及實現方法,并進一步整理了用于鑒別碳化硅晶型結構的常見手段。期望為相關領域科研人員提供理論指導和思想動力。

1 PVT法生長碳化硅晶體

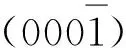

1955年,Lely等[27]首次提出了一種用于制備碳化硅晶體的升華技術,自此開啟了碳化硅材料制備及器件制造的新局面。遺憾的是,該方法所得晶體尺寸有限、形狀不規則且容易包含多種晶型,難以應用于實際器件制造中。1978年,Tairov等[28]通過在石墨坩堝上部低溫區引入SiC籽晶成功解決了多晶成核問題,為實現高質量大尺寸碳化硅單晶的可控生長提供可能,該方法被稱為改良Lely法(modified Lely method)或PVT法,是目前工業生產所采用的主要方法。圖1(a)繪制了用于PVT法生長碳化硅晶體的生長裝置及長晶過程示意圖。晶體的生長過程主要由三個步驟組成:Ⅰ坩堝底部碳化硅原料的分解與升華(Sublimation process ①);Ⅱ氣相組分從料面傳輸至上部籽晶表面(Transportation process ②);Ⅲ在籽晶生長面沉積并結晶(Crystallization process ③)[29]。其中,碳化硅多晶粉料裝入石墨坩堝底部,籽晶通過卡扣或膠粘的方式將其固定在石墨上蓋并維持料源與籽晶生長面的間距在30~50 mm[30]。坩堝外圍包裹高純石墨軟氈作為隔熱層并基于感應或電阻加熱方式使坩堝的溫度達到2 100~2 400 ℃。同時,在晶體生長過程中通入高純氬氣和氮氣(3%~6%)混合氣氛,使腔內壓力控制在20~60 mbar(1 mbar=100 Pa)。SiC原料在高溫下發生分解并主要產生Si,Si2C和SiC2氣相物質[29,31],在溫度梯度和濃度梯度進一步驅動下氣相物質被輸運到生長面,最終實現碳化硅晶體生長。需要注意的是,當料源與生長面的距離小于10 mm時,晶體生長所需的氣相物質主要來源于粉料的分解和升華,而當距離大于10 mm時,生長所需的氣相物質主要來自蒸汽Si與石墨坩堝側壁反應生成的物質,包括Si2C和SiC2[32]。同時,由于3C-SiC晶型所需的成核能較低,僅為6H-SiC的一半,為避免產生亞穩態3C-SiC結晶,要求升溫階段需在高壓環境下進行(450~600 Torr,1 Torr=133.32 Pa),以抑制SiC原料升華[22,32]。

圖1 碳化硅晶體生長。(a)PVT法生長SiC單晶襯底生長裝置及過程示意圖;(b)晶體生長過程模擬Fig.1 SiC crystal growth. (a) Schematic diagram of growth apparatus and process for SiC single crystal substrate grown by PVT method; (b) simulation result of crystal growth process

2 碳化硅晶體結構及多型夾雜缺陷的產生機制

2.1 碳化硅晶體結構

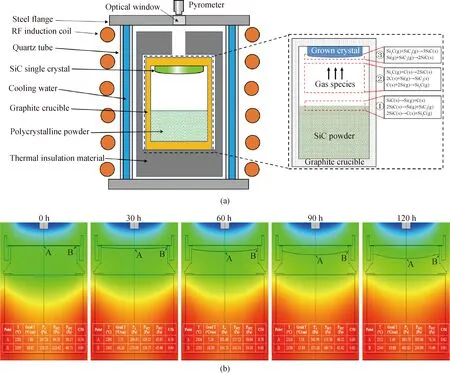

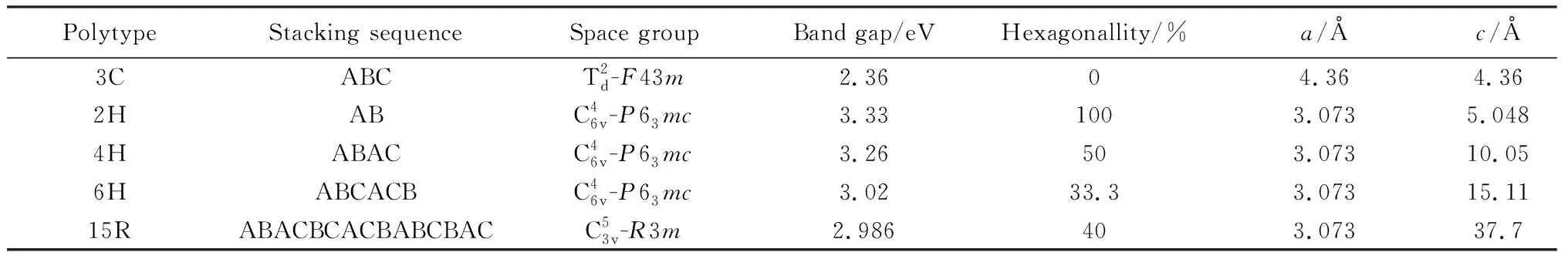

碳化硅是一種由硅和碳按照嚴格的化學計量比組成的Ⅳ-Ⅳ族二元化合物半導體材料,其基本結構單元是Si—C正四面體,如圖2(a)所示。即1個Si(C)原子與周圍的4個C(Si)原子配位,其中3個C(Si)原子與所述Si(C)原子屬于同一個雙原子層,而剩余的1個C(Si)原子屬于最近鄰的硅碳雙原子層中碳面上的C原子,它們之間通過sp3軌道雜化結合在一起且Si—C鍵能(4.6 eV)很高,但層與層之間的鍵能則相對較弱[44]。硅原子和碳原子均以密排面的方式排列,一個硅原子密排面和一個碳原子密排面組成一個Si—C雙原子層。將雙原子層作為一個整體來考慮堆垛次序,其空間堆疊有且僅有三種結晶學不等價的格位,即A、B、C位置,如圖2(b)所示。為實現最密堆積,任何一層的原子必須與其相鄰原子層的間隙相對,構成AB、AC或BC型連接方式中的任意一種。圖2(b)顯示了在(0001)平面上簡化的SiC層結構,A層的下一層可能是B層也有可能是C層,如果是B層,接下來又有可能是A層或C層,進而Si—C雙原子層的堆疊順序就決定了其晶型種類[10]。也就是說,SiC晶型結構的差異來源于硅碳雙原子層沿[0001]方向的連接形式不同。常見的SiC晶型堆疊次序如表1所示。通常,按ABCABC堆垛次序排列而成的即是閃鋅礦結構(立方晶格),對應于3C-SiC或β-SiC,而按ABAB次序堆垛而成的即是纖鋅礦結構(六方晶格),對應于2H-SiC或α-SiC。其他晶型均可通過立方和六方堆垛組合進行構建,即除了2H-SiC是100%的六方結構外,其他形式的α-SiC都只包含了部分六方結構。其中,4H-SiC包含了1/2的立方結構和1/2的六方結構,6H-SiC包含了2/3的立方結構和1/3的六方結構,而15R-SiC包含了3/5的立方結構和2/5的六方結構,對應的晶型六方度分別為0%(3C)、33%(6H)、40%(15R)、50%(4H)以及100%(2H)[45-46]。對于六方晶系的同素異構體而言,一個堆垛周期中包含的雙原子層數目越多,其六方結構占比越小,且材料帶隙寬度隨六方結構占比的增加而單調提升。此外,各晶型之間的物理性質差異很大,尤其在帶隙寬度、載流子遷移率以及擊穿電場強度等方面,這也意味著其應用場景存在明顯不同。其中,4H-SiC單晶襯底在制備高頻、高壓、高溫以及高功率器件方面更具競爭優勢[18]。

圖2 碳化硅晶體結構。(a)Si—C正四面體;(b)密排六方晶系中所占據的格點位置Fig.2 SiC crystal structure. (a) Si—C regular tetrahedron; (b) lattice positions occupied in close-packed hexagonal system

表1 最常見的碳化硅多晶體結構參數[46]Table 1 Structural parameters of the most common polytypes of SiC[46]

1 ?=0.1 nm.

2.2 碳化硅多型夾雜缺陷的產生及危害

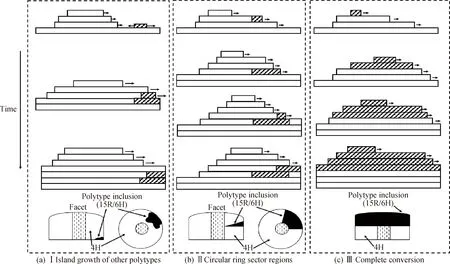

所謂的多型夾雜缺陷又被稱為多型寄生或多型混合缺陷,是指在晶體生長過程中除主晶型外還存在次晶型的現象。造成該類缺陷產生的主要原因是碳化硅晶體的堆垛層錯能較小,且不同晶型之間有著良好的結晶學相容性和接近的形成自由能[10,47-48]。同時,各晶型形成的溫度區間存在不同程度的重疊,如3C-SiC生成溫度區間幾乎涵蓋了其他晶型,而6H-SiC生成溫度區間也涵蓋了4H-SiC和15R-SiC晶型。因此,PVT法生長SiC晶體過程中輕微的參數波動便會引發晶型轉變,進而出現多型共生現象。比如在4H-SiC籽晶C面上制備4H-SiC晶體時,經常可以看到6H和15R-SiC多型夾雜,但一般不會出現3C晶型,主要歸因于4H、6H和15R-SiC晶型對應的成核自由能相近并遠低于3C成核所需能量[49]。Straubinger等[23]根據晶體生長初始階段多型夾雜成核位置給出了氣相法生長4H-SiC晶體過程中可能出現的三類多型夾雜,包括孤立島狀多型夾雜(Ⅰ類)、扇形多型夾雜(Ⅱ類)以及完全轉變(Ⅲ類),如圖3所示。其中,Ⅰ類夾雜出現在長晶初始階段的晶體邊緣且沿晶體生長方向延伸深度有限,并逐漸被后期生長的主晶型覆蓋。Kakimoto等[49]證實籽晶生長面靠近中心以及邊緣區域的二維成核能最小且該區域內4H和6H-SiC晶型之間成核能接近,尤其在籽晶邊緣,故6H-SiC多型夾雜容易在該位置出現。該類缺陷在長晶過程中出現的概率較大,但可通過降低氣相組分的過飽和度或增大腔內總壓力加以抑制[10,49-50]。Ⅱ類夾雜總是從小平面邊緣開始并逐漸演化成扇形幾何體,這可能與氮摻雜濃度分布不均勻造成小平面附近臺階寬度出現波動有關[51]。Ⅲ類夾雜出現在小平面區域并沿軸向和徑向不斷延伸,最終發生多型完全轉變,但可以通過增大軸向溫度梯度來抑制轉變過程的發生[23]。然而,在晶體生長的整個周期內小平面區域總是存在生長臺階,且表面臺階流生長模式可以有效地復制多型體結構,利于4H-SiC晶型穩定生長,故出現晶型完全轉變的概率相對較低[21]。此外,針對Ⅰ類多型夾雜,其他研究者也觀察到類似現象并做出了相應的解釋,認為晶體邊緣局部6H多型夾雜的產生主要與生長參數的波動、熱彈性應力的存在以及較大徑向溫度梯度有關[10,50]。需要注意的是,晶體生長過程中多型夾雜缺陷的起源、繁衍以及遷移存在多樣性,該類結晶缺陷可能來源于籽晶,也可能因生長參數的瞬間波動或參數設置不當而在長晶過程中新生并繁衍,且隨著生長界面不斷推移,多型夾雜的形態、位置以及大小均發生改變。從某種意義上說,對單一晶型進行有效控制依舊是碳化硅晶體生長的一個長期且棘手的問題。

圖3 PVT法制備4H-SiC過程中可能觀察到的晶型不穩定類型[23]Fig.3 Schematic diagram of polytype instabilities observed during the 4H-SiC PVT process[23]

碳化硅各晶型屬于同質異構體,其差異主要體現在硅碳雙原子層沿[0001]取向上的堆疊次序不同,進而導致晶體結構、晶格參數以及熱力學性能存在差異[10]。若長晶過程中因生長參數設置不當或生長條件發生波動引起晶體內多型夾雜缺陷的產生,則勢必會在不同晶型之間產生邊界區,即通過產生堆垛層錯層構建過渡區并隨著晶體生長不斷向生長界面延伸,嚴重降低了晶體利用率以及結晶質量[24]。大量的研究證實,邊界區域內除了存在堆垛層錯外,還容易觀察到大量微管,甚至孔洞[18]。這是因為多型夾雜缺陷的出現將引起堆垛次序的嚴重失配,各晶型交界區會產生顯著的彈性應力并通過產生微管的方式進行釋放,以維持晶體結構的穩定性[18,52-53]。Gutkin等指出,當邊界區域內微管密度增加到一定程度時會發生相互合并形成孔洞,并進一步通過吸收周圍的微管繼續沿邊界輪廓及晶體內部延伸,直至孔洞占據整個邊界區,嚴重時還會出現微裂紋,且微管的遷移與孔洞的演變很大程度上受多型夾雜尺寸和彈性應力的影響,他們還通過理論模型對其進行了解釋和分析[54]。可見,多型夾雜缺陷的產生將誘導晶體內出現大量微管,不但嚴重地破壞晶體結晶質量,其存在對于高功率和高電壓器件的應用也是致命的[55]。同時,晶體內位錯和小角晶界密度的增大以及電學特性的非一致性也與多型夾雜缺陷的產生有關[18,22]。Patel等[10]證實相比于其他區域,多型邊界區內的貫穿刃型位錯(TED)密度提高了近1個數量級,一定程度上與不同晶型之間的熱膨脹系數差異引起的熱彈性應力有關,當應力值超過臨界剪切應力時,就會誘導位錯滑移。因此,對碳化硅晶型的有效控制及穩定生長是碳化硅晶體生長研究的重要方向之一。可以明確的是,單一4H-SiC晶型的制備將有助于降低晶體缺陷,提升晶片合格率并增強碳化硅器件的市場優勢[56]。

3 碳化硅晶體多型夾雜缺陷的抑制

碳化硅晶體生長過程中單一晶型的控制是一個較為復雜的問題,涉及多個生長參數的選擇以及溫場結構的優化,且參數之間互為關聯。當前已知的影響碳化硅晶型穩定生長的主要因素包括籽晶極性及偏軸角度[21,25]、生長溫度[57]、過飽和度[22,49]、氣相組分Si/C比[14]、生長壓力[49,58]、摻雜類型[18,59]等,這意味著對碳化硅晶型的精確調控變得更加困難。總體而言,4H-SiC晶型更傾向于在以下環境中生長:以偏軸4H-SiC籽晶C面作為生長面,通過調節腔內壓力和生長溫度使生長界面前沿形成較高的C/Si比和較大的過飽和度。同時,在多晶粉料和氣相組分中分別引入鈰和氮摻雜元素,并在整個生長周期內盡可能維持生長界面附近的溫度場和氣流場的穩定性。為了更深入理解誘導多型夾雜缺陷的產生因素以及響應機制,從熱力學和動力學角度對主要的關鍵參數做了進一步討論和分析。

3.1 生長臺階對4H-SiC晶型穩定性的影響

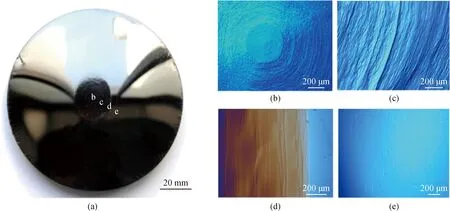

在PVT法生長的SiC晶體表面,通過光學顯微鏡可以明顯地觀察到螺旋臺階生長特征,尤其在靠近小平面區域,如圖4所示。通常越靠近小平面區域,其臺階之間的平面寬度越大,而遠離小平面區域,則臺階寬度逐漸減小,甚至消失,這主要與不同位置點的切線與小平面之間的夾角有關[60]。在碳化硅晶體生長過程中,籽晶表面形成的生長臺階有助于維持單一晶型的成核與發育。Guo等[21]觀察到盡管在晶體生長過程中可能出現晶型轉變行為,但小平面區域始終維持4H-SiC單一晶型生長,這是因為該區域內一直保持著臺階生長模式。表面臺階的形成可促使氣相原子沿臺階或扭折處進行成核和生長,嚴格繼承生長臺階已有的堆垛信息,進而容易維持單一晶型生長[60]。除了提供生長臺階外,臺階之間的平面寬度也是影響晶型穩定生長的關鍵因素[60]。Liu等[60]指出當生長臺階之間的平面寬度小于氣相原子擴散距離時,氣相原子經吸附和擴散過程順利地進入臺階或扭折處并很好地繼承了固有晶型的堆垛次序,以達到穩定晶型的目的。反之,當原子擴散距離遠小于平面寬度時,則氣相原子極易在平面上發生聚集并形成二維成核,產生15R或6H多型夾雜。由此推測,維持碳化硅單一晶型生長的前提是形成表面臺階,而關鍵在于控制臺階之間的平面寬度。偏軸籽晶的使用和摻雜方式的引入能有效地減小臺階之間的平面寬度,抑制臺階聚集行為,有助于實現晶型穩定生長[40,51,60]。

圖4 N摻雜4H-SiC晶錠(a)及其表面光學圖像(b)~(e)[60]Fig.4 A photograph of nitrogen-doped 4H-SiC boule (a) and OM images (b)~(e)[60]

3.2 摻雜類型對4H-SiC晶型穩定性的影響

通常為了減少寄生襯底和接觸電阻引起的功率損耗以及確保SiC器件的可靠性,制備具有低電阻率的碳化硅單晶襯底是必要的[61-62]。氮(N)摻雜作為淺施主雜質通過占據C格位可以有效改善n型SiC襯底的電學性能[62]。盡管理論上氮摻雜濃度可以達到5×1020cm-3,對應的晶體電阻率為0.005 Ω·cm,但當前商用的n型4H-SiC單晶襯底的電阻率范圍主要集中在0.015~0.025 Ω·cm,對應的N摻雜濃度為6×1018~1.5×1019cm-3。這是因為重摻雜(≥1020atoms/cm3)會產生顯著的堆垛層錯,進而改變晶體結構并產生各類電子俘獲缺陷,甚至出現3C多型夾雜[45,63]。N摻雜除了能改善SiC襯底的導電性外,還被證實可用于穩定4H-SiC晶型生長[24]。Nishizawa等[45]利用密度泛函理論(DFT)研究了N摻雜對4H-SiC晶型穩定性的影響。結果表明,摻雜可以明顯地擴大各晶型之間堆垛能差異,且在N摻雜情況下,C面上(E6H-E4H)和(E3C-E4H)的堆垛能差值均遠大于0,意味著4H-SiC晶型將擇優成核和生長。關于N摻雜穩定4H晶型的作用機制,Schmitt等給出了三種可能的解釋:(1)N摻雜通過占據SiC晶格上的C格位而促使生長界面前沿氣相中含C組分的增加,降低Si/C比[59];(2)氮氣和固態碳反應形成C2N2并進一步提高C的輸運能力[60];(3)氣相中較高的氮含量有助于抑制臺階聚集現象并減小宏觀臺階之間的平面寬度[14,21,51,60]。可見,N摻雜確實有助于4H-SiC晶型穩定生長且摻雜效果還與生長溫度有關[62]。但對摻雜濃度的控制也十分關鍵,否則會導致晶體內位錯密度的提高并誘導3C-SiC多型夾雜的產生[62]。因此,在選擇摻雜濃度時需平衡晶型穩定和缺陷密度兩者之間的關系[14]。Rost等[51]指出當摻雜濃度大于2×1019cm-3時,會在4H-SiC晶型中產生雙Shockley堆垛層錯,建議摻雜濃度低于2×1019cm-3。相反,針對Al摻雜體系,4H-SiC更傾向于在籽晶Si面上生長[26]。這說明籽晶極性的選擇需匹配摻雜類型。除了上述提及的N和Al摻雜外,Ce摻雜也被證實對穩定4H-SiC晶型起積極作用。自1994年Itoh等[64]首次提出Ce摻雜可能有助于穩定4H-SiC晶型以來,與之相關的研究結果被相繼報道。2010年,Tymicki等[65]在PVT法生長4H-SiC晶體中引入Ce摻雜,其中鈰源選用CeO2。結果表明,Ce摻雜不僅可以促使4H-SiC晶型穩定生長,還可以抑制籽晶背面腐蝕并提高晶體單晶率。進一步,Racka等[66]利用CeSi2作為鈰源在6H-SiC晶型C面上穩定生長了4H-SiC晶體,并解釋了兩種鈰源(CeO2和CeSi2)在長晶過程中的主要區別,即相比于CeO2,相同制備條件下利用CeSi2作為鈰源有助于獲得電阻率更低的碳化硅晶體。遺憾的是他們均沒有給出Ce摻雜抑制多型夾雜缺陷的原因。2022年,Racka-Szmidt等[18]給出了可能的解釋,指出氣相中摻Ce可增強N進入SiC晶格的能力,進而提高了生長界面前沿氣相組分中C/Si比,這顯然有利于穩定4H-SiC晶型,且最佳Ce摻雜濃度為0.5%(質量分數)。若進一步提高摻雜濃度(1%),則反而會誘導多型夾雜。

3.3 生長溫度及溫度梯度對4H-SiC晶型穩定性的影響

盡管許多研究者已試圖通過摻雜的方式來穩定4H晶型,但要生長厚度大于15 mm的單一4H-SiC晶體仍比較困難。晶體厚度的增加伴隨著生長界面逐漸向料面方向移動,使界面處的溫度顯著提升,而溫度梯度明顯下降[16]。基于各晶型對溫度的依賴關系,界面溫度的提高將促使4H-SiC晶型轉變為6H-SiC。同時,過小的溫度梯度將會阻礙坩堝底部粉料分解及升華過程,進一步導致各種缺陷的產生,包括多型夾雜、孔洞、微管以及位錯等[67]。相比于6H-SiC,PVT法生長4H-SiC晶體所需的溫度梯度更大,原因如下:(1)用于4H-SiC晶型生長所需的過飽和度高于6H-SiC,則大的軸向溫度梯度可在界面前沿形成較大的過飽和度[49]。(2)大的軸向溫度梯度意味著原料區的溫度高而生長界面處的溫度低,利于4H-SiC穩定生長,且大的軸向溫度溫度梯度可提高傳質能力,加快晶體生長[68]。Yakimova等[57]進一步指出,在2 350~2 375 ℃狹窄溫度區間內有助于4H-SiC晶型穩定生長。(3)相比于6H晶型,4H-SiC晶體更傾向于在較低的氣相Si/C比中生長[56]。大的軸向溫度梯度可顯著提升原料區域的升華溫度,使氣相中包含更多C組分,降低Si/C比。(4)由于4H-SiC晶型具有較高的生成焓,則大的軸向溫度梯度有利于消散結晶潛熱,使晶體穩定生長[22]。(5) Straubinger等[23]證實,大的軸向溫度梯度能明顯提高4H轉變為6H所需的臨界溫度點,有助于4H晶型在高溫環境下穩定生長。盡管可以通過降低晶體的生長功率來克服晶體厚度增加引起的生長界面溫度升高帶來的消極影響,但溫度梯度減小的問題始終未能得到改善[16]。2019年,Gao等提出了一種石墨坩堝移動方法,并利用VR(Virtual Reactor)軟件模擬了長晶過程中熱場的變化規律。結果表明,晶體生長伴隨坩堝上移有助于提高生長界面熱場穩定性,抑制多型夾雜的產生并獲得質量更高且厚度更大的單一4H-SiC晶體,且最佳的坩堝上移速率為晶體生長速率的1/2。以0.12 mm/h的速率上移石墨坩堝已可實現厚度大于20 mm的4H-SiC晶體生長且搖擺曲線的(004)衍射峰的半峰全寬(full width at half maximum, FWHM)為29.9″[16]。顯然,向下移動感應線圈同樣可獲得類似效果。

Schmitt等[14,40]通過調整徑向溫度梯度探究了界面形狀對4H-SiC晶型穩定性的影響,發現通過設計小的徑向溫度梯度獲得微凸界面是抑制多型夾雜出現的先決條件,凹界面或界面凸度過大均不利于晶型穩定生長。Li等[69]也證實了上述觀點并進行了理論分析,指出微凸界面具有分布均勻且更低的臺階高度,有利于臺階從生長中心向邊緣穩定擴展,通過形成微凸界面,碳化硅晶體的結晶質量也有所改善,其TED、螺型位錯(TSD)以及基平面位錯(BPD)分別為2 400 cm-2、200 cm-2和460 cm-2[70]。此外,較低的生長速率對穩定晶型也是有利的[69]。

3.4 氣相組分Si/C比對4H-SiC晶型穩定性的影響

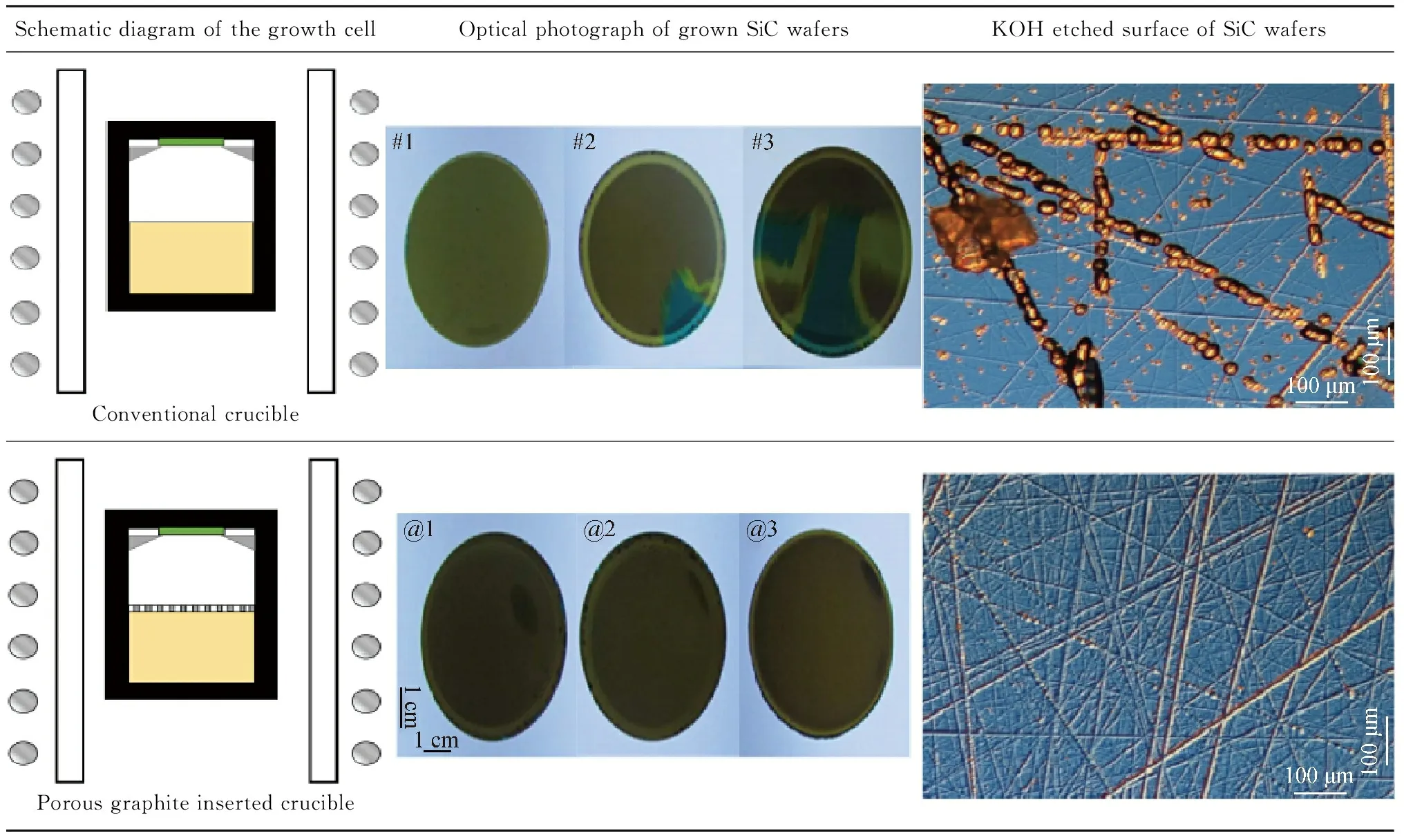

碳化硅材料在高溫下具有非一致升華特點,導致PVT法生長SiC晶體過程中氣相組分總是呈富硅狀態,在1 950~2 250 ℃范圍內Si/C比大于1[22]。通常,靠近生長界面區域的Si/C比相對較小(1.2~1.4),而靠近料面區域的Si/C比相對較大,一般可達1.5~1.6[22]。這是因為氣相Si從料面向生長界面傳輸過程中易與石墨坩堝內壁反應并形成含碳的氣相化合物,改變局部區域的Si/C比,且越靠近生長界面區域,坩堝壁與氣相Si的反應越顯著[32],這顯然有助于4H晶型穩定生長[71]。此外,氣相Si2C與石墨內壁的反應也會降低Si/C比[72]。Schmitt等[14]指出,氣相中含有較高的C/Si比有助于降低臺階聚集行為并促進氣相原子遷移至臺階或扭折處,避免發生隨機二維成核。國內外研究者采用了各種方法以提高氣相組分中的C含量,包括選用多晶SiC固體料錠替代傳統的多晶粉料作為生長原料[17,22],對SiC粉料進行預處理,形成碳包覆碳化硅粉料[73],提高軸向溫度梯度或生長溫度[68],采用粒徑較大且為α-SiC晶型的粉料[74-75],引入氮摻雜[24]以及在SiC多晶料面上引入多孔石墨板[19]等。上述改進措施除了可顯著抑制多型夾雜外,還能進一步改善晶體結晶質量。Choi等[73]通過將粒徑為200 μm的SiC粉末與含碳源的溶液混合并在1 200 ℃下進行熱處理,獲得表面包覆有碳的碳化硅顆粒粉料并用于晶體生長,結果表明該方法可穩定實現4H-SiC晶型制備,其微管位錯(micropipe dislocation, MPD)密度降至0.53 cm-2且腐蝕坑(etch pit dislocation, EPD)密度小于0.7×104,優于傳統方法生長的碳化硅晶體。Lee等通過在料面上放置多孔石墨板,一方面可穩定4H-SiC生長,另一方面基于該方法所制備的樣品的MPD從6~7 cm-2降至1~2 cm-2,如表2所示。這是因為多孔石墨板的引入不但可以為氣相組分提供富碳環境,降低界面前沿Si/C比,還能改善多晶粉料徑向溫度梯度的均勻性,以此獲得高質量結晶[19]。

表2 多孔石墨對PVT法生長高質量SiC晶體的影響[19]Table 2 Effect of porous graphite on high quality SiC crystal growth by PVT method[19]

3.5 籽晶極性對4H-SiC晶型穩定性的影響

3.6 其他因素對4H-SiC多型穩定性的影響

除了上述提及的各種因素外,晶體的生長速率、生長壓力、降壓速率、界面前沿過飽和度等參數也不同程度地影響著4H-SiC晶型穩定[77-78]。Kakimoto等[49]根據經典熱力學成核理論對PVT法生長4H-SiC初始成核階段進行了全局模擬。發現4H和6H-SiC晶型成核所需的自由能差值與生長壓力成正相關,通過提高生長壓力可增大兩晶型之間的成核能差值,進而實現單一4H-SiC晶型生長,但壓力過大顯然會阻礙晶體生長。此外,盡管4H-SiC晶型生長所需的過飽和度較大[22,49],但并非越高越好。Yang等[50]指出,在4H-SiC晶型生長過程中過高的過飽和度反而會誘導6H和15R-SiC多型夾雜,尤其在晶體邊緣。這是因為各晶型之間的成核自由能差異在籽晶邊緣最小[49],且較低的過飽和度有助于增大4H和6H-SiC晶型之間成核能差值,進而穩定4H-SiC生長[77]。過高的過飽和度引起多型夾雜缺陷產生的原因,可以利用二維成核機制進行解釋。當生長界面前沿形成過高的過飽和度時,吸附于生長平面上的氣相物質來不及遷移至臺階或扭折處就發生原子之間的相互聚集并進一步成核生長,形成孤立島狀并誘導多型夾雜。這也間接表明過快的生長速率對于制備單一SiC晶型顯然不利[69]。

4 碳化硅晶型結構鑒別方法與優缺點分析

當前碳化硅晶型種類已超過200種,但真正具有商業應用價值的晶型僅是少數,其中以4H-SiC和6H-SiC為典型代表。由于不同晶型所具有的基本物化特性存在明顯差異,若襯底中存在多型共生現象,顯然對器件的使用壽命及性能造成致命影響。對SiC晶型準確且快速地鑒別已變得十分重要,現階段主要的鑒別途徑包含5種,分別為直接觀察法、X射線衍射(XRD)法、高分辨率透射電子顯微鏡(HRTEM)法、吸收光譜(OAS)法以及拉曼光譜(RS)法。

4.1 直接觀察法

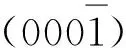

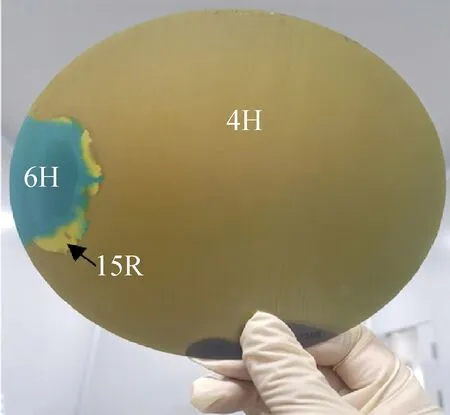

眾所周知,由于碳化硅為寬帶隙(Eg=2.36~3.26 eV)半導體材料,基本不吸收部分或者全部的入射可見光,進而對于高純4H或6H-SiC單晶襯底,其外觀均呈現無色透明。然而,對于摻雜型(p型或n型)碳化硅晶體,在帶隙中引入雜質能級能促使材料在可見光范圍內發生載流子吸收現象,其獨特的光學特性賦予了各晶型不同顏色。將切片但未進行化學機械拋光處理的n型襯底片在日光燈下目測,如圖5所示。發現襯底片存在3種顏色,分別對應于4H-SiC(棕色或琥珀色區域)、6H-SiC(綠色區域)以及15R-SiC(黃色區域),且N摻雜濃度不同,顏色深淺會有一定變化[19,24,76]。盡管3C和15R-SiC晶型呈現出相同顏色,但由于在4H-SiC籽晶C面上15R-SiC晶型具有更低的二維成核自由能,故可以判定黃色區域為15R-SiC[49]。進一步可觀察到碳化硅襯底上小平面區域的顏色最深,表明該區域的N摻雜濃度最高且小平面區域的摻雜濃度通常比非小面區域高1.2~1.8倍[51]。Kimoto等[20]概括了半絕緣型和導電型SiC襯底內不同晶型的顯色情況,如表3所示。可以看到,利用直接觀察法可以很好地識別n型SiC襯底內各晶型信息,但顯然對于半絕緣型和p型襯底是不適用的,為此需要尋求其他鑒別方式。

圖5 PVT法生長的n型4H-SiC單晶襯底照片Fig.5 Photograph of n-type 4H-SiC single crystal substrate grown by PVT method

表3 SiC主要晶型體的顏色[20]Table 3 Color of SiC major polytypes[20]

4.2 X射線衍射法

X射線衍射技術是利用X射線與晶體相互作用后形成衍射花樣并通過衍射花樣獲得與晶體結構有關的信息。從理論上講,在利用X射線衍射法對碳化硅晶型結構鑒別時,只需將樣品測試數據與標準卡片進行對照,就能快速知道襯底內是否存在多型夾雜[68,76]。然而事實是,各晶型之間的特征衍射峰出現的位置可能發生重疊,甚至實測數據與標準卡片數據存在明顯差異,尤其是相對強度位于前三的衍射峰出現的位置。盡管可通過選定局部范圍進行精細檢測,但需要注意的是衍射峰出現的位置除了與自身晶體結構有關外,還在一定程度上受粉體粒度、應力、摻雜濃度、粉料平整度以及測試微區等多因素影響。因此,似乎很難采用X射線衍射技術來準確鑒別樣品內是否存在多型夾雜。更為重要的是,測試前需要對樣品進行處理以獲得多晶粉末,顯然會對碳化硅襯底的完整性造成不可修復的破壞。上述存在的問題導致X射線衍射技術難以真正應用于碳化硅晶型結構的鑒別中。

4.3 高分辨率透射電子顯微鏡法

所謂高分辨率透射電子顯微鏡(HRTEM)相對于普通電鏡而言,最大特點在于分辨率更高,有利于獲得晶體內部微觀結構,如晶面間距、原子排列以及堆垛層錯等信息[79]。高分辨像是相位襯度像,是所有參加成像的衍射束和透射束之間因相位差而形成的干涉圖像,即常見的晶格條紋像。就SiC晶型鑒別而言,利用高分辨率透射電子顯微技術通過獲取單個周期內晶格條紋數以及周期間距就能夠直觀且準確地鑒別晶型結構。對于4H-SiC,其單個周期內晶格條紋數為4且周期間距為1.02 nm,該間距恰好與4H-SiC晶型的理論晶格常數c值接近。在6H-SiC晶型的顯微成像中單個周期內晶格條紋數為6且周期間距為1.48 nm,同樣與6H-SiC的理論晶格常數c值接近。其他晶型結構的辨別方式也是類似[80]。顯然,利用HRTEM技術可以很好地鑒別碳化硅晶型,但該技術似乎并沒有作為常規檢測手段,應用范圍有限。主要的限制因素包括設備成本高昂、制樣要求高、測試尺寸小且對待測樣品厚度有極高的要求,一般為幾百納米。而現階段商用的碳化硅襯底片厚度在350~500 μm。因此,HRTEM技術難以作為產業化過程中對碳化硅晶型結構鑒別的優選手段。

4.4 吸收光譜法

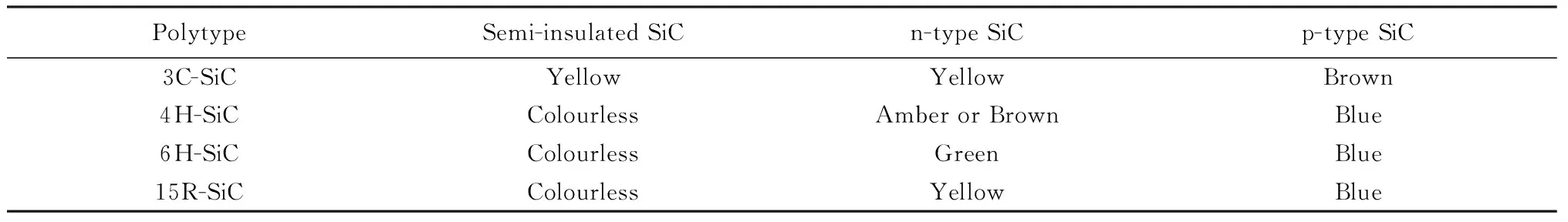

碳化硅屬于間接帶隙半導體材料,由于各晶型對應的帶隙寬度存在差異,可通過表征其本征躍遷行為來鑒別晶型結構[9]。圖6(a)給出了碳化硅材料能帶躍遷的四種形式,其中躍遷方式Ⅰ代表的是本征躍遷,反映材料的帶隙寬度,這也是判斷晶型結構的依據。圖6(b)~(d)給出了不同碳化硅晶型對應的室溫紫外-可見光吸收光譜,進一步可得到對應的帶隙寬度。值得注意的是,雜質元素的進入可能導致材料內帶隙寬度發生波動,使得實測值與理論計算值存在一定偏差,但并不影響對晶型結構的鑒別。除了存在本征躍遷外,還發現部分晶型在長波長方向也存在吸收現象,意味著存在其他吸收躍遷,如躍遷方式Ⅱ、Ⅲ、Ⅳ分別對應于電子從價帶躍遷至施主能級(針對n型摻雜)或電子從受主能級躍遷至導帶(針對p型摻雜),帶負電荷的載流子自導帶向更高能級躍遷以及電子從價帶躍遷至受主能級(針對p型摻雜)[80]。可見,利用吸收光譜法鑒別晶型結構是較為簡便的且制樣要求低,對測試設備無嚴格要求,所得測試結果具有一定的參考價值。但通過對吸收曲線作一定運算后再對(αE)1/2~E曲線作切線,取切線與橫坐標相交點值作為帶隙寬度,在這過程中數值可能存在一定偏差,這也為準確鑒別碳化硅晶型帶來困難。

圖6 碳化硅晶體紫外-可見光吸收光譜[80]。(a)碳化硅晶體內存在的4種能帶躍遷示意圖;(b)4H-SiC;(c)6H-SiC;(d)15R-SiCFig.6 UV-Vis absorption spectra of SiC crystals[80]. (a) Schematic diagram of four energy band transitions in SiC crystal; (b) 4H-SiC; (c) 6H-SiC; (d) 15R-SiC

4.5 拉曼光譜法

上述列舉的幾種晶型結構鑒別方法存在的問題主要體現在測試結果可能出現誤判、制樣要求高、襯底完整性遭到破壞以及檢測設備昂貴等。更為關鍵的是,若在碳化硅單晶襯底中同時出現不同多型夾雜,要想同步且精準地區分各晶型及其分布規律,則上述檢測手段明顯不足。拉曼光譜是一種無損傷的檢測方法,無須特殊制樣便可較為簡便地分析樣品的晶體結構和長晶質量[81]。由于碳化硅材料具有較高的共價鍵特性而表現出較強的拉曼散射效率,其散射峰的位置、強度以及寬度均由物質內部分子的結構和組成決定,是非破壞性表征碳化硅材料結構信息的強有力工具[82]。進一步將顯微技術引入激光拉曼光譜儀中構成顯微激光拉曼光譜法(micro-Raman spectroscopy),其空間分辨率很高,可對碳化硅晶體中微小區域的多型夾雜進行鑒別且誤差范圍僅為微米量級,這對于單個襯底中同時出現兩類及以上多型夾雜的定性分析是有利的[83]。利用拉曼光譜進行晶型結構鑒別的主要方式包括兩種:(1)將室溫拉曼光譜測試結果與標準數據進行對比[84];(2)Nakashima等指出若某一碳化硅晶體的六方度為n,則在拉曼光譜中最大強度的橫向聲學折疊(FTA)模和橫向光學折疊(FTO)模應出現在其簡約波矢x等于n的位置[85],可根據拉曼光譜的強度差異來確定晶型結構[19,84]。進一步,為更好地了解碳化硅襯底內不同區域的多型結構與目標結構的偏離程度和分布規律,拉曼光譜面掃描像(Raman spectrograph mapping)已成為鑒定碳化硅晶型以及區別多型夾雜種類的常用手段[50,70]。

5 結語與展望

作為目前市場主流的碳化硅晶體制備技術,也是唯一實現了大規模工業化應用的手段,PVT法在生長高質量大尺寸碳化硅晶體方面發揮著極為重要的作用。但不可否認的是,當前碳化硅晶體產出良率仍相對較低,其中一個重要因素為晶體容易出現多型夾雜。該類缺陷不但會嚴重破壞晶體結構的完整性,影響碳化硅單晶襯底電學特性,進一步還將誘導各種缺陷的產生,包括微管、位錯以及小角晶界等。這顯然對于制造高功率和高電壓器件是致命的。隨著對碳化硅晶體生長技術的不斷完善以及生長參數的連續優化,相信多型夾雜缺陷將會被很好地抑制和消除,以此獲得單一晶型的4H-SiC襯底。為實現上述目標,要重點關注以下幾點:

(1)極性面選擇是核心,晶型匹配也重要。研究表明籽晶C面有助于生長4H-SiC晶體,而Si面只能獲得6H-SiC。同時,相比于6H,選用4H-SiC晶型C面作為籽晶對制備單一4H晶體更為有利。

(2)生長臺階是關鍵,平面寬度要留意。不同碳化硅晶型結構的主要區別在于硅碳雙原子層沿[0001]方向的堆垛次序不同。籽晶表面形成的生長臺階有助于氣相物質通過繼承其堆垛次序來維持單一晶型的成核和發育。進一步,臺階之間的平面寬度需滿足氣相物質通過表面遷移順利擴散至臺階或扭折處,否則在平面上相互聚集并發生隨機二維成核,造成多型轉變。可通過摻雜方式或偏軸生長實現更窄的臺階寬度,但需要注意參數值的合理選擇。

(3)參數調節需有度,平衡左右是重點。界面形狀很大程度上取決于徑向溫度梯度,通過調節溫場分布形成微凸界面對穩定晶型是必要的。作為氣相傳質驅動力,高的軸向溫度梯度除了有助于提高晶體生長速率,縮短制備周期外,還能在生長界面前沿產生對穩定4H-SiC晶型生長有利的外部環境。但過高的軸向溫度梯度顯然會造成晶體生長過快,進而導致吸附在生長面上的氣相物質隨機成核,誘發晶型轉變。同時,摻雜類型及濃度、氣相Si/C比以及生長壓力等參數的設定同樣存在最優范圍,且體系變量之間存在強耦合現象。為此,在實際的碳化硅晶體生長過程中需綜合考慮各工藝參數,并尋求影響晶型轉變的本質因素。

在整個晶體生長周期內,晶體完整性除了與初始條件的合理設定有關外,還強烈依賴于長晶過程中各生長參數的穩定性和數據監測的準確性。有別于常見的感應加熱方式,電阻法晶體生長裝置能夠實現溫度精準且穩定地控制,生長參數不易受外部環境擾動的影響,這對于穩定生長碳化硅晶型十分重要。同時,通過設定多區加熱實現熱場軸徑分離,有利于控制生長界面形狀和精準調節晶體生長速率。此外,針對長晶過程中因組分揮發造成測溫精度降低的問題,通過在測溫窗口處安裝一個內壁涂覆有碳化鉭的石墨導管,使紅外測溫直接作用于導管底部并間接反映晶體生長溫度。該方法的優勢在于晶體生長過程中,溫度監控更準確并保持高度穩定,可實現長晶過程全溫度控制。因此,電阻法碳化硅晶體生長裝置及長晶工藝是一種非常有發展潛力的高品質碳化硅晶體生長技術,可以很好地解決晶體開裂、邊緣多晶以及表面多型等問題,更有助于加快8英寸碳化硅晶體產業化步伐,達到降本增效的目的。