高速列車枕梁激光-MIG復合焊修復接頭的組織和性能研究

張萬恩,周希孺,秦慶斌,,韓曉輝,吳圣川

1.西南交通大學 牽引動力國家重點實驗室,四川 成都 610031

2.中車青島四方機車車輛股份有限公司,山東 青島 266111

0 前言

輕量化、長壽命、高安全可靠性是現代高速列車裝備發展的重要方向。以Zn為主要添加元素的A7N01鋁合金在高速列車枕梁、橫梁和端梁等關鍵承載構件中得到了大量應用[1]。A7N01鋁合金因其導熱系數和比熱容大、表面極易形成氧化膜,宜采用能量較為集中的熱源進行焊接。近年來,國內外積極探索應用激光等高能束熱源進行超長焊縫的加工,生產效率和成品率大幅提升。然而,焊縫氣孔、夾渣、未焊透等時有發生[2-5],在動載荷或靜載荷及腐蝕環境的交互作用下,焊接接頭質量問題會嚴重影響列車的運行安全。

國內學者對A7N01鋁合金焊接缺陷的修復問題進行了研究。閆忠杰等[6]研究了A7N01鋁合金原始焊接接頭和一次補焊后的接頭力學性能,發現雖然補焊工藝在一定程度上損失了材料性能(一般認為是引入了過多熱量,加劇焊縫軟化),但在存在裂紋或者缺陷的情況下仍能有效提高構件承載能力。梁志敏等[7]對比了采用脈沖MIG焊和直流CMT焊對4 mm厚度A7N01鋁合金多次補焊接頭性能的影響,發現在多次補焊下直流CMT焊的接頭性能較脈沖MIG焊的表現相對優越。Li等[8]對比了MIG焊及補焊對15 mm厚A7N01鋁合金接頭的影響,EBSD結果表明原始接頭晶粒取向與補焊接頭存在差異,兩者的抗拉強度分別為母材的78.6%和77.8%。Huang等[9]通過交替浸泡試驗發現激光焊接修復對A7N01鋁合金接頭的抗腐蝕性能影響較小。研究表明,接頭的屈服強度和拉伸強度均隨著修復次數的增加而降低。因此,應嚴格控制焊接修復次數。隨著焊接設備的更新和焊接技術的提高,更多先進焊接技術的應用效果得到了前所未有的提升,將這些新技術新方法應用到車輛修復中有助于進一步完善車輛檢修策略,提高車輛運行的經濟性和安全性。

相比于電弧修復,激光-MIG復合熱源可以提高修復效率,缺陷修復質量表現優異。運用激光復合焊接技術可以獲得較高的焊接質量,提高生產效率,大幅降低成本。但目前應用激光復合焊接對高強鋁合金結構進行焊縫缺陷修復的研究和實踐尚不充分,可借鑒的經驗不多,有必要進一步研究。本文采用激光-MIG復合焊嘗試對一批接頭質量較差的A7N01鋁合金對接焊平板進行修復,通過對比補修前后接頭的組織形貌、探傷結果、力學性能和疲勞性能,對修復方案進行完整性評價,為高速列車損傷結構的補修提供技術參考。

1 試驗材料和方法

1.1 試驗材料

試驗母材為厚4 mm的A7N01鋁合金板,規格300 mm×200 mm×4 mm,填充材料為ER5356焊絲,直徑1.2 mm,其化學成分見表1。

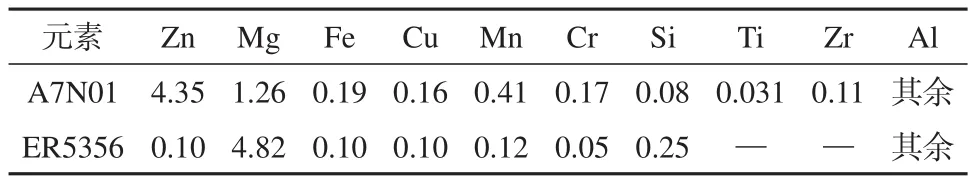

表1 母材及焊絲的化學成分(質量分數,%)Table 1 Chemical Composition ofA7N01P-T4AluminumAlloy and Welding Wire ER5356(wt.%)

1.2 焊縫缺陷試件制備

試驗設備為IPG-4kW激光焊接系統,該系統由IPG YLS-4000光纖激光器、KEMPPI Pulse 450焊機、ABBIRB2600機器人、焊研威達HB-5變位機等組成。離焦量為0 mm,光絲間距4 mm,激光焊槍偏角10°,電弧焊槍偏角75°,干伸長15 mm,保護氣流量1.5 L/min,試驗在室溫和大氣環境下進行。激光-MIG復合焊工藝參數如表2所示,激光在前,電弧在后。

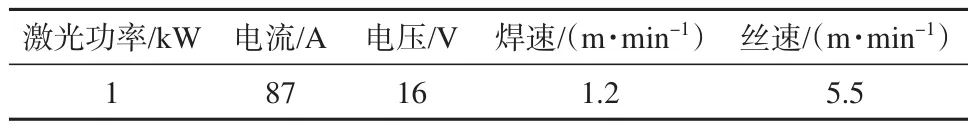

表2 主要焊接工藝參數Table 2 Main welding process parameters

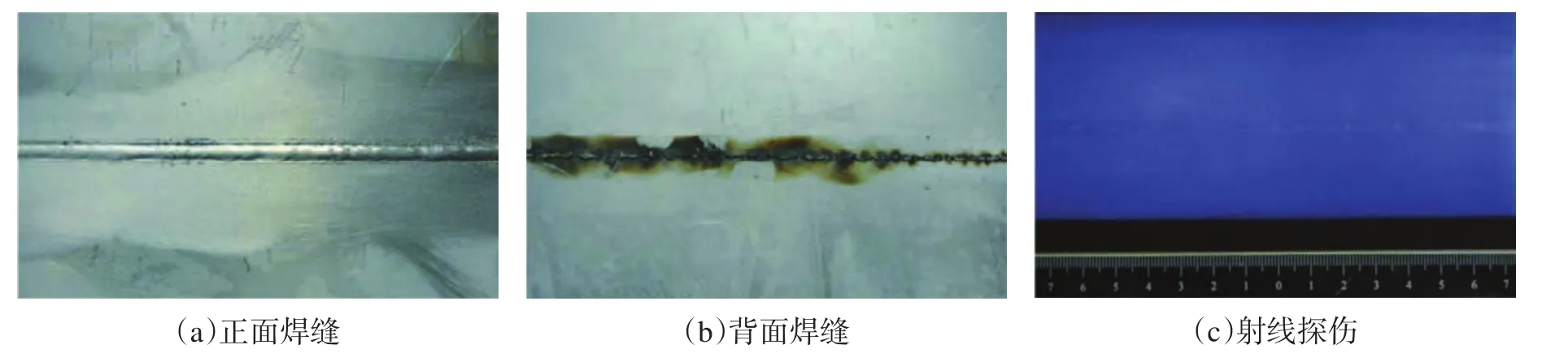

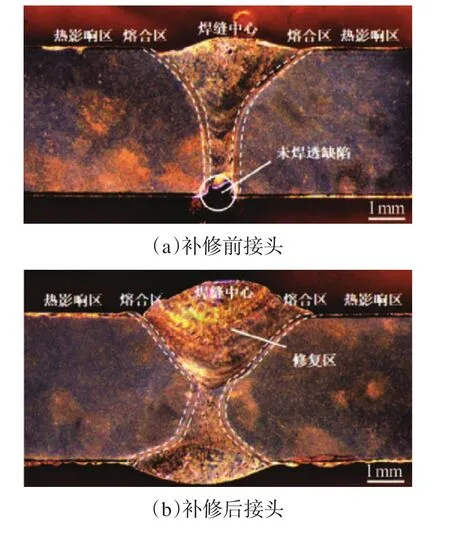

焊后首先對所有焊縫進行外觀檢查和內部探傷,外觀檢查采用目檢,內部探傷采用型號為Radio‐flex-300EGS-2的X射線檢測儀,檢測電壓80 kV,曝光時間0.2 min,焦距640 mm,檢測精度0.25 mm。根據表面質量和探傷結果選擇存在缺陷的焊板并編號為1#、2#,如圖1、圖2所示。外觀檢查結果顯示,1#和2#試板正面焊縫均勻、成形質量好,有輕微余高;背面焊縫不連續,表現出明顯的未焊透缺陷。X射線探傷顯示,兩塊試板接頭因焊接過程中熱輸入不足均含有未焊透、氣孔等缺陷,焊縫質量判定為不合格。

圖1 1#焊板質量檢測Fig.1 Quality inspection of welded plate 1#

圖2 2#焊板質量檢測Fig.2 Quality inspection of welded plate 2#

1.3 修復方案

選取焊縫質量相對更差的1#試板進行激光-MIG補焊修復,2#焊板作為原始焊板進行試驗對比。選用IPG 4 kW激光焊接系統,焊絲選用直徑1.2 mm的鋁鎂材料ER5356,離焦量0 mm,光絲間距4 mm,激光焊槍偏角10°,電弧焊槍偏角75°,干伸長15 mm,保護氣流量1.5 L/min。激光在前,電弧在后。其他修復焊接參數如表3所示。

表3 激光-MIG復合焊接修復工藝主要參數Table 3 Basic parameters of laser hybrid welding repair forA7N01 alloy weld

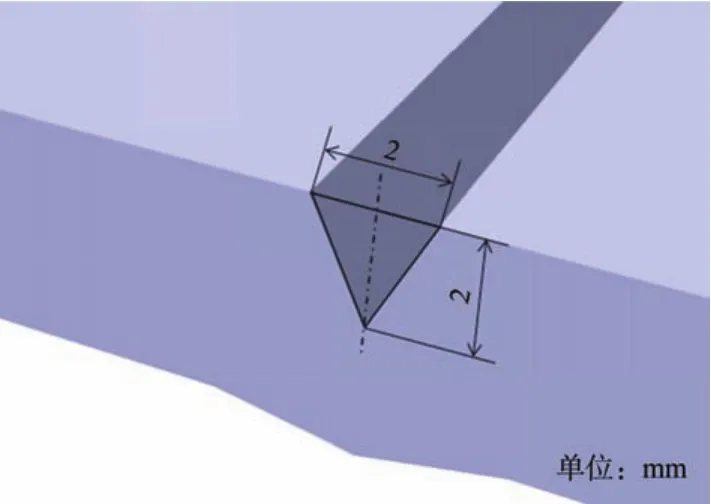

補焊前首先采用臥式銑床在背面焊縫加工V型槽,如圖3所示,盡可能地清除內部缺陷[10]。由于X射線檢測儀僅能對垂直于焊縫厚度方向的缺陷進行定位和確定缺陷尺寸,無法確定氣孔在焊縫平行于厚度方向的具體位置,通過加工V型槽是否已經對所有氣孔缺陷均進行了清除有待深入研究,一般認為激光-MIG復合熱源修復具有一定的熔池寬度和深度,可以對剩余焊縫中部分區域進行重熔,在確保良好的工藝參數下能對一些潛在較大尺寸缺陷進行修復。根據GB/T 985.3—2008《鋁及鋁合金氣體保護焊的推薦坡口》,結合1#試板的焊縫特點和缺陷類型,對清除出V型槽的焊板再次進行探傷檢查,結果表明無缺陷或裂紋存在。

圖3 焊板的缺陷清理Fig.3 Defect removal of as-welded plate

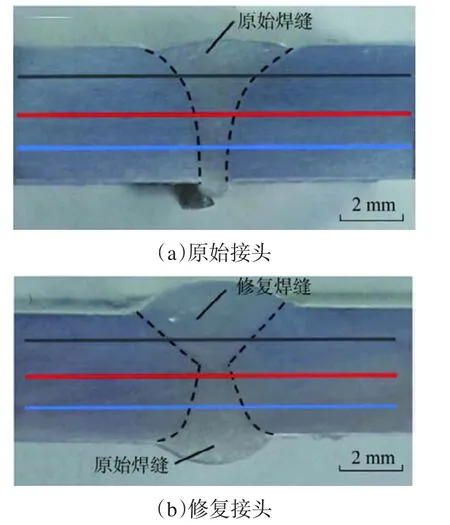

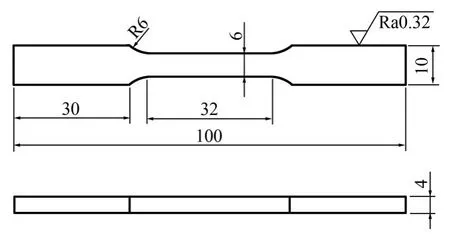

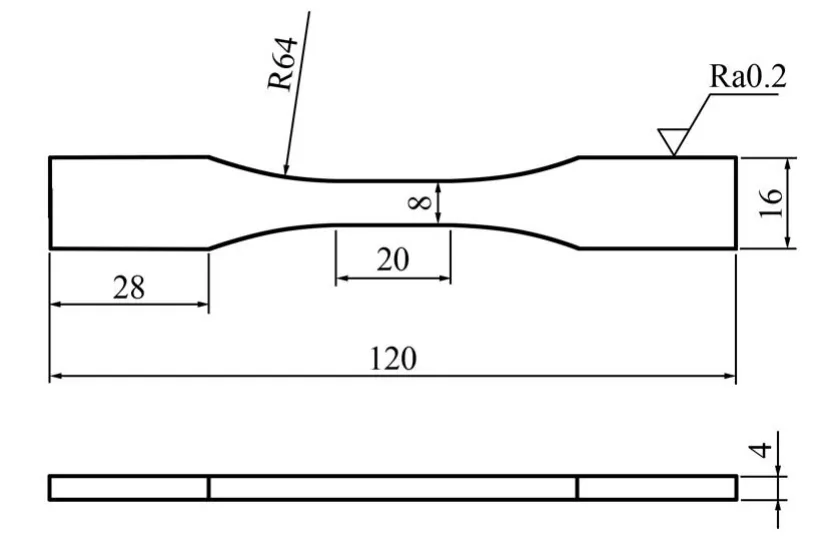

焊接修復完成后,首先對焊縫進行表面質量檢測及內部探傷,檢測方法同1.2節。采用MICRO-586維氏測試儀對修復前后焊縫進行硬度測試,負載500 g,保壓15 s,測試位置為母材及接頭的上、中、下三個區域,距上下表面各1 mm,間距1 mm,如圖4所示。依據ASTM E8/E8M-16a標準,采用MTS-809材料試驗機進行拉伸試驗,采用恒定應變/位移速率控制,名義拉伸速率1 mm/min,試驗環境為室溫、大氣條件,拉伸試樣尺寸如圖5所示。根據ASTM E466-15標準,采用QBC-100高頻疲勞試驗機進行高周疲勞加載,載荷波形為橫幅正弦波,加載方式為軸向拉-拉,加載頻率f=80 Hz,應力比R=0.1,試驗環境為室溫、大氣條件,試樣尺寸如圖6所示。

圖4 硬度測試試樣Fig.4 Hardness specimen for measuring

圖5 復合焊接接頭的拉伸試樣Fig.5 Tensile specimen of hybrid welded joints

圖6 復合焊接接頭高周疲勞試樣Fig.6 High cycle fatigue specimen of hybrid welded joints

2 修復效果檢驗

2.1 表面形貌及探傷

修復完成后的焊縫形貌如圖7所示,經測量,修復焊縫寬約為5 mm,表面成形美觀,均勻平滑,有輕微余高,呈連續致密魚鱗狀條紋。探傷結果表明,焊縫中存在少量直徑小于0.5 mm的氣孔型缺陷,但滿足GB/T 37910.2—2019《焊縫無損檢測射線檢測驗收等級第2部分:鋁及鋁合金》的1級驗收標準。與補修前焊縫質量相比,接頭表面形貌和內部形態均有明顯的提升。

圖7 修復焊板質量檢測Fig.7 Quality inspection of repaired weld plates

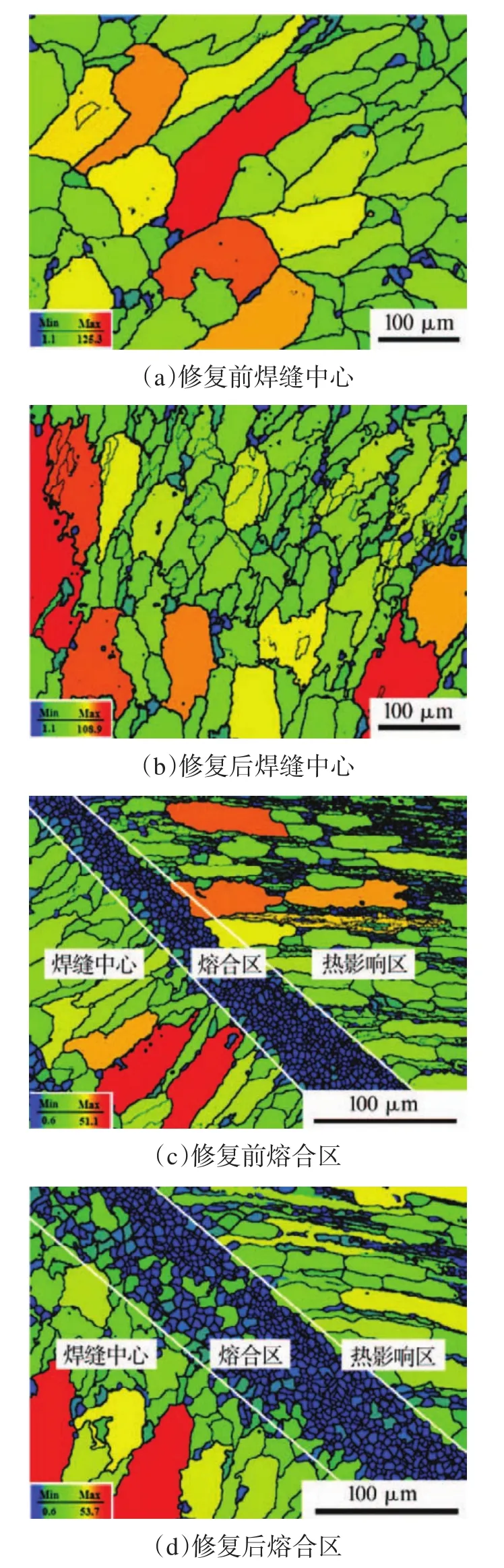

EBSD是直觀表征材料微區組織的重要手段。A7N01P-T4鋁合金在焊接及熔修后其微觀結構和性能發生了明顯變化,且各區域差異顯著。此處將階梯分為母材(BM)、熱影響區(HAZ)、熔合區(FZ)和焊縫中心(WC),如圖8所示。為了研究熔修的影響,采用EBSD技術表征了A7N01P-T4鋁合金焊縫各區域,分析了鋁合金熔修前后微觀組織結構的變化,以期為修復方案提供支撐。

圖8 補修前后接頭的EBSD表征圖Fig.8 EBSD characterization of joints before and after repair

A7N01P-T4鋁合金接頭修復前后不同區域的EBSD晶粒尺寸表征結果如圖9所示。在焊縫中心位置,由于高能量集中的焊接熱輸入,結晶生長速度大,幾乎沒有任何方向的差異,最終形成典型的枝晶生長的鑄造組織(見圖9a)。由于集中熱源的輸入帶來的動態再結晶和靜態再結晶,修復后的焊縫中心形成了類似的微觀結構(見圖9b),但有許多亞晶粒,這也表明了在這一過程中低角度晶界的增多,即晶格缺陷的增加,有待進一步量化分析。修復后熔合區的寬度顯著增加(從約60 μm增加到113 μm)。修復前后的熔合區都形成了細小且大致等軸的晶粒(見圖9c、9d)。而熔合區附近晶粒尺寸的不連續變化對該區域力學性能的影響有待進一步試驗分析。值得注意的是,熔修前后均出現了一個等軸細晶區,寬度約100 μm。文獻[11]研究表明,細晶區是熔焊鋁合金接頭的薄弱地帶,在外部載荷作用下,裂紋優先從細晶區萌生和擴展。

圖9 接頭晶粒尺寸分布Fig.9 Grain size distribution diagram of joints

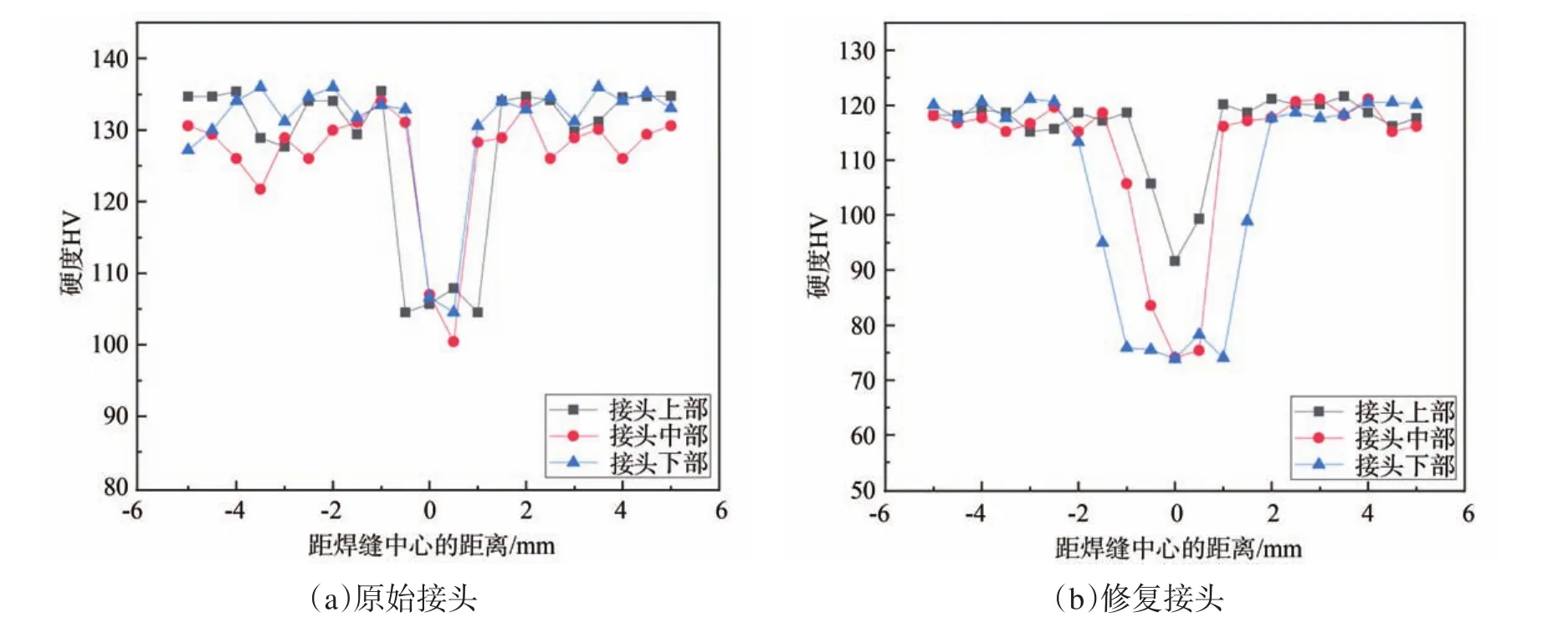

2.2 硬度

A7N01鋁合金原始接頭和修復接頭的硬度分布如圖10所示。由圖10可知,原始接頭焊縫中心最低硬度為100 HV,熱影響區平均硬度為135 HV,修復后焊縫中心硬度為75 HV,熱影響區平均硬度120 HV,均較母材硬度有所降低(母材硬度140 HV),且修復接頭較未修復的有一定程度的降低。激光-MIG復合熱源補焊造成的接頭軟化現象明顯,會對其拉伸性能會造成一定影響。結合圖8接頭形貌及圖9中組織進行分析,認為修復過程中焊縫的熱輸入增加,雖然實現了缺陷修復及熔透,但熱影響區范圍和焊縫寬度均有增大,尤其是修復接頭細晶區寬度顯著增大,一定程度上導致熱影響區硬度降低,接頭拉伸性能亦有不同程度地下降,但不明顯。

圖10 修復前后的硬度測試結果Fig.10 Hardness results of before and after repairing

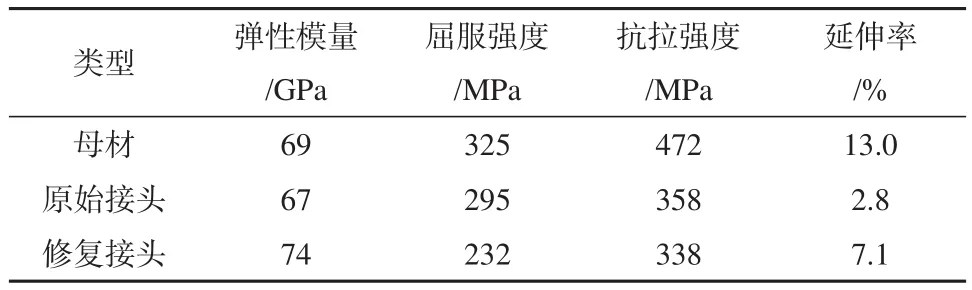

2.3 拉伸性能

A7N01鋁合金母材、原始接頭和修復接頭的室溫拉伸曲線見圖11,拉伸試驗結果如表4所示。原始接頭和激光-MIG復合熱源修復接頭由缺陷(包括氣孔和未焊透)引起的應力集中和缺口效應明顯,拉伸性能均具有一定分散性,原始接頭的4個拉伸試樣中,有3個接頭的韌性都較差,只有1個的延伸率較高;修復接頭的4個拉伸試樣中,韌性均有一定的差異。焊接缺陷(對于原始接頭,是未焊透和氣孔缺陷;對于修復接頭,是指小氣孔缺陷)是造成上述現象的主要原因。原始接頭的屈服強度和抗拉強度分別為母材的90.8%和75.8%,修復接頭的屈服強度和抗拉強度分別為母材的71.4%和71.6%。與原始接頭相比,修復后接頭的屈服強度和抗拉強度分別降低了21.4%和5.6%,但是彈性模量和延伸率分別提升了10.4%和153.6%。原始接頭延伸率較母材明顯降低,是由原始接頭未焊透缺陷與組織轉變共同作用下所導致的。焊接修復對接頭拉伸強度的影響很小,對于原始接頭因未焊透缺陷而降低延伸率的情況有修復作用。

圖11 原始與修復接頭的拉伸性能曲線Fig.11 Tensile strength curves of as-welded joints and repaired joints

表4 修復前后接頭的拉伸性能Table 4 Tensile properties of before and after repairing the joints

2.4 拉伸斷口分析

A7N01P-T4鋁合金母材典型拉伸斷裂形態如圖12所示,母材試樣在靜態拉伸應力下,均沿45°斜截面斷裂,斷口平整。這表明該母材在受拉伸時,其內部切應力在與拉伸方向垂直橫截面成45°的斜截面上最大,隨著拉伸應力的增加,其切應力首先達到極限,因此,試樣均沿45°斜截面斷裂。

圖12 母材拉伸試樣典型斷裂形式Fig.12 Typical fracture form of base metal tensile specimen

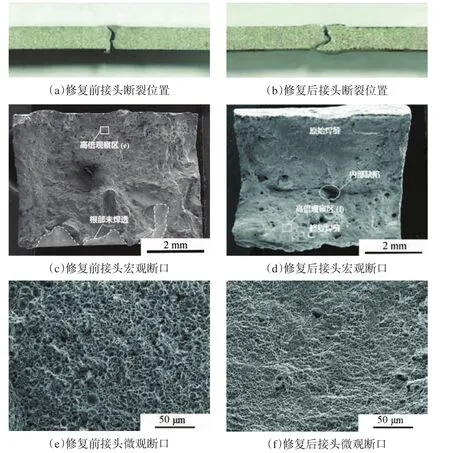

修復前接頭的典型拉伸斷裂形式如圖13a、13c、13e所示。可以看出,修復前接頭的從焊縫中心未焊透缺陷位置開始起裂,隨后裂紋沿熔合線擴展直至完全斷裂。對原始焊縫近表面區域進行放大觀察,可以發現此區域由大量細小韌窩構成,表現出典型的塑性斷裂特性。

圖13 接頭拉伸試樣典型的拉伸斷口Fig.13 Typical fracture form of joint tensile specimen

修復后接頭的典型拉伸斷裂形式分別如圖13b、13d、13f所示。可見修復后接頭從焊縫表面熔合線位置開始起裂,隨后沿原始焊縫及補修后焊縫的熔合線擴展直至完全斷裂。對修復焊縫近表面區域進行放大,可以看出此區域由大量細小韌窩構成,表現出典型塑性斷裂特性。

由于接頭的拉伸性能受表面缺陷的影響較大,且原始接頭由焊縫根部未焊透缺陷位置起裂,補修接頭由焊縫表面熔合線位置起裂,如圖13c、13d所示,可以證實前文所述熔修對原始接頭拉伸性能的影響(即未焊透缺陷為本文中造成延伸率過低的主要原因)。進一步分析其微觀斷口(見圖13e、13f),接頭修復前后斷口均由細小韌窩構成,且韌窩尺寸與深度差異不大,呈典型的塑性斷裂特征,但修復前接頭延伸率僅為2.8%,遠低于修復后接頭的延伸率(7.1%),因此也可以證實前文得到的結論。

2.5 疲勞性能測試

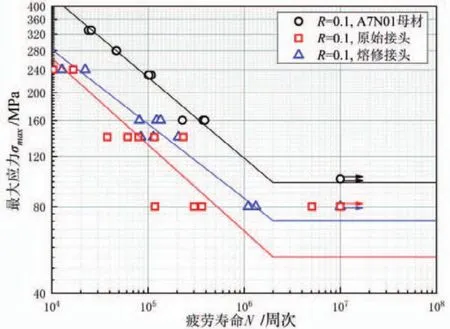

A7N01鋁合金母材、原始接頭和修復接頭的SN曲線如圖14所示。可以看出,A7N01鋁合金母材及接頭極易在遠小于其抗拉強度的動載荷下發生失效斷裂,因此,疲勞性能應作為評定其結構可靠性更嚴格的一項指標。由于缺陷帶來的應力集中和缺口效應,原始接頭在低應力區呈現出非常大的分散性。國際焊接學會在關于鋁合金焊接結構抗疲勞設計規范中將循環周次為2×106下的疲勞強度定為疲勞等級 FAT[12]。在N=2×106循環周次下,A7N01鋁合金母材的疲勞強度為97.1 MPa,原始接頭的疲勞強度為53.5 MPa,修復接頭的疲勞強度為71.6 MPa。修復接頭較原始接頭疲勞強度提升了33.8%,為母材疲勞強度的73.7%。在相同應力水平下,補修前接頭的疲勞壽命最低,其壽命低主要受到裂紋萌生的影響,由于缺陷導致的應力集中,使得這類接頭的萌生壽命較短,因此盡管原始接頭裂紋擴展速率較慢,但是整體壽命仍較低。但補修后接頭裂紋擴展階段擴展速率相對較快,但是由于激光-MIG復合熱源的熔修,消除了原始缺陷誘導的應力集中,延長了裂紋的萌生過程,因此修復接頭整體壽命比原始接頭更長。綜上所述,補修對A7N01鋁合金焊縫的疲勞性能提升效果顯著,具備工程應用價值。

圖14 原始與修復接頭的疲勞S-N曲線Fig.14 Fatigue S-N curves of as-welded joints and repaired joints

3 結論及展望

(1)激光-MIG復合熱源焊接修復的A7N01鋁合金焊縫表面成形良好,且通過GB/T 37910.2-2019《焊縫無損檢測射線檢測驗收等級第2部分:鋁及鋁合金》驗收1級標準。

(2)激光-MIG復合熱源修復接頭消除了原始缺陷位置的應力集中,使得裂紋萌生壽命增加,修復接頭整體的疲勞強度較原始接頭提升了33.8%,具備更好的疲勞性能。

(3)在力學性能試驗中,修復接頭表現出比原始接頭更差的力學性能,焊縫最低硬度由100 HV降低至75HV,抗拉強度分別由358MPa降低至338MPa。造成上述接頭軟化的主要原因是激光-MIG復合熱源修復時帶來的二次熱輸入。

必須指出的是,相關力學性能試驗均在大氣、室溫環境下完成。當前,我國高速列車服役段已開始向更加惡劣的環境進行挑戰,考慮到服役環境對焊接構件的影響,后續工作中還應繼續探索修復接頭在極寒、腐蝕等環境下的表現。