旋流式氣泡霧化噴嘴噴霧特性實驗研究

趙芳,徐兵兵,符澄,王越,張海洋, *

1.中國空氣動力研究與發展中心 空氣動力學國家重點實驗室,綿陽 621000 2.中國空氣動力研究與發展中心 設備設計與測試技術研究所,綿陽 621000 3.河北工業大學 能源與環境工程學院,天津 300401

0 引 言

與常規噴嘴相比,氣泡霧化噴嘴具有獨特優勢,如在低壓條件下可以實現很好的噴霧性能,受黏性影響小以及耗氣量較小等[1-2]。憑借這些優勢,氣泡霧化噴嘴被嘗試應用于燃氣輪機[3-6]、內燃機[7-10]、鍋爐[11-14]及工業過程等[15-18]。

氣泡霧化噴嘴的機理是將氣相以適當方式注入液相,使兩者在噴嘴的混合腔中形成穩定的氣泡兩相流;氣泡在兩相流流動過程中加速、變形、膨脹,在噴嘴出口將液體擠壓成絲狀,并在離開噴口的極短距離內,在增大的內外壓差下膨脹、破裂,使液絲進一步破碎,形成更細小的微粒群[2,15]。

數值仿真研究方面,孫春華等[20]建立了噴嘴內及噴霧場的氣液兩相流流動仿真模型,分析了噴嘴內部為攪拌流和泡狀流時,氣液兩相流流經噴孔時的氣液形態、噴孔出口截面流動參數的脈動以及噴霧場中液滴粒徑分布。趙志洪等[28]基于VOF模型分析了進氣口數量、噴嘴內部結構參數和氣液比對氣液兩相流流型的影響。Alizadeh Kaklar[29]通過氣泡霧化噴嘴二維數值仿真獲得了混合室長度和氣液比對噴嘴出口液膜厚度的影響規律。Ochowiak[30-31]研究認為,噴孔形狀對噴霧性能的影響較為明顯,采用圓形噴孔、提高混合室與噴孔直徑之比有助于提高噴霧性能[27]。

與傳統壓力式噴嘴相比,氣泡霧化噴嘴噴霧特性(噴霧形態、液滴粒徑、液滴速度分布等)的影響因素眾多,研究所得的影響規律并不一致,部分研究結論甚至相悖,相關研究還有待進一步完善與深入[32]。另外,當前氣泡霧化噴嘴研究主要為基礎研究,成熟的應用產品數量較少,且主要集中于燃燒領域。為進一步拓展氣泡霧化噴嘴的工程應用,亟需開展相關研究,對氣液比進行優化,獲得更低耗氣量的氣泡霧化噴嘴,降低工程應用成本。

本文通過實驗對一種旋流式氣泡霧化噴嘴的噴霧特性開展研究,揭示噴嘴孔型、切割絲網目數(孔徑)等對噴嘴流量特性、噴霧性能的影響規律,為開發低氣液比、小粒徑的節能高效氣泡霧化噴嘴提供基礎實驗數據。

1 實驗系統

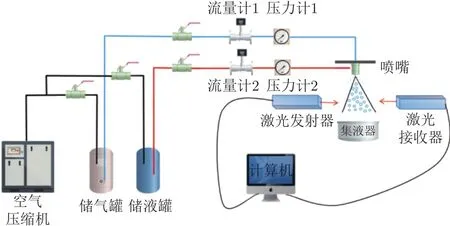

實驗系統如圖1所示,包括實驗對象(噴嘴)、噴霧實驗臺、供氣供液系統、測控系統及測試設備等。

圖1 實驗系統簡圖Fig.1 Schematic diagram of spray test system

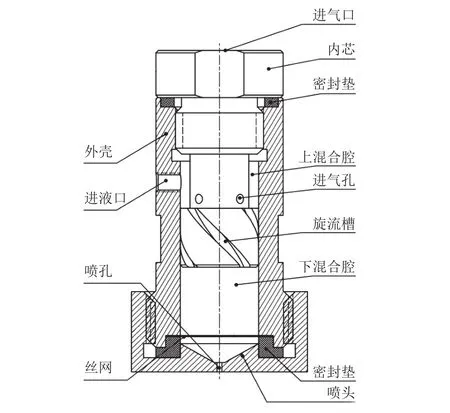

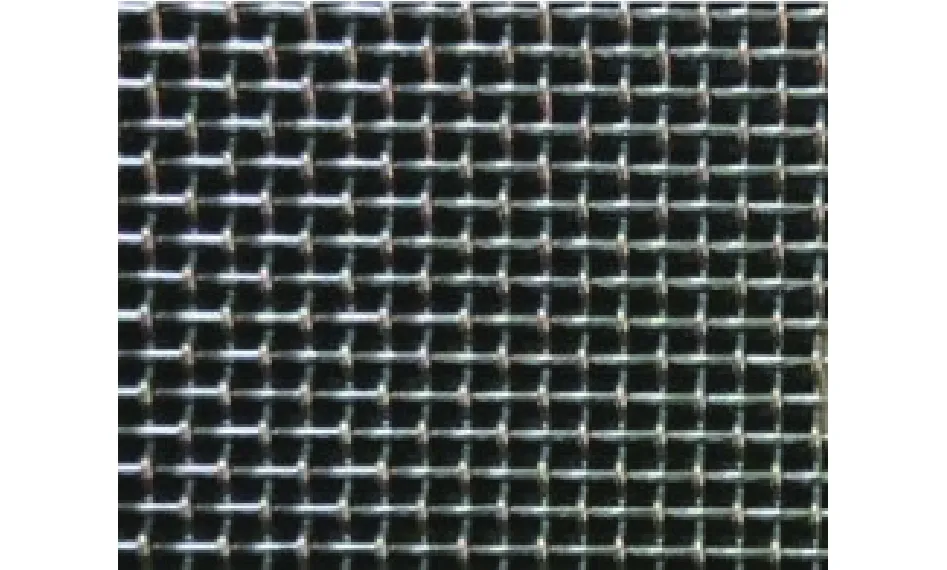

實驗對象為一種可變噴頭旋流式氣泡霧化噴嘴,主體由內芯、外殼、噴頭等組成。如圖2所示,噴嘴進氣口位于頂部,進液口位于左側,內芯下部有4個對稱的進氣孔和4條旋流槽。空氣從進氣口進入內芯與液體混合,經旋流槽注入下混合腔,最后從噴頭噴出。噴頭可更換,與外殼通過螺紋連接。出于研究需要,可在下混合腔與噴頭之間安裝切割絲網(如圖3所示),網孔大小以絲網目數表征,目數通常定義為1 inch(約25.4 mm)長度上的網孔數。

圖2 噴嘴結構圖Fig.2 Structure diagram of effervescent atomizer

圖3 絲網結構Fig.3 Structure diagram of wire mesh

噴霧實驗臺由噴嘴支撐臺架、集液器等組成,用于支撐固定噴嘴、收集噴霧。

供氣供液系統由空氣壓縮機、儲氣罐、儲液罐、管路及閥門等組成,提供噴霧所需的水、氣,具備相應調節功能。

測控系統由計算機、壓力傳感器和流量計等組成,用于測量和記錄實驗過程中各測點壓力。壓力傳感器為麥克傳感器公司的壓阻式壓力變送器,最大響應頻率30 kHz,測量精度0.5% FS(Full Scale)。以量程為 160 mL/min(精度 8 mL/min)、1600 L/h(精度80 L/h)的玻璃浮子流量計分別測量液體工質和氣體工質的流量。

通過一個學期的移動教學實踐,筆者通過后臺數據對比發現,A組學生同學之間以及與老師的互動率更高,學生的自學能力得到加強,課程的在線學習時長,考試成績明顯優于B組學生。課程成績分析對比如表1所示。

測試設備包括單反相機和激光顆粒動態分析儀(PDI),在實驗過程中分別拍攝噴霧場及測量噴嘴液滴粒徑。單反相機為佳能EOS RP,拍攝位置距離噴霧實驗臺3 m,鏡頭中心軸線與噴霧主流中心線垂直,拍攝背景布置為深色;激光顆粒動態分析儀的測量位置設置于噴嘴出口下游約150 mm的噴霧主流中心線上。

實驗流程如下:氣體工質經壓縮機進入儲氣罐,以閥門控制壓力和進氣量,經流量計等連通至噴嘴進氣口;液體工質由壓縮空氣擠壓進入儲液罐,以閥門調節壓力和流量,經流量計等連通至噴嘴進液口;氣體、液體工質在噴嘴混合腔內混合形成氣液兩相流,經噴嘴霧化后噴入集液器。

2 實驗方法

實驗中,以壓縮空氣、水分別作為氣體、液體工質,通過調節噴嘴工作壓力和氣液比、更換噴嘴噴頭及切割絲網等方法設定多種實驗工況。氣液比RAL的調節方法為:在相同工作壓力下,調節氣、液流量計,改變氣體、液體工質進入噴嘴的質量流量,從而實現氣液比調節。本文實驗參數如表1所示,表中的編號Case 1、Case 2和Case 3分別對應圓孔噴嘴(噴孔直徑1 mm,截面積0.785 mm2)、方孔噴嘴(邊長1 mm,截面積1 mm2)和橢圓孔噴嘴(長短半軸分別為0.6和0.5 mm,截面積0.942 mm2)。氣體、液體工質的工作壓力 pa=pl=p。

表1 實驗參數表Table 1 Experimental parameters

3 流量特性

3.1 噴嘴孔型對流量特性的影響

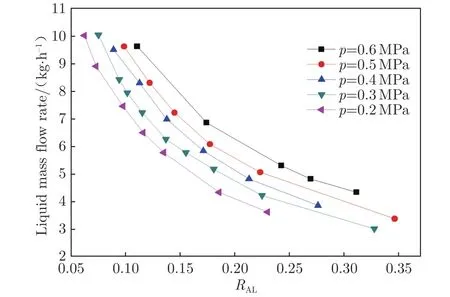

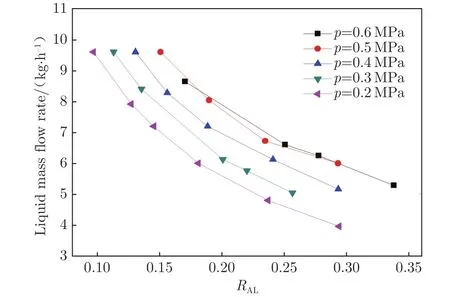

圖4~6為不同工作壓力下圓孔、方孔和橢圓孔噴嘴流量特性曲線,3條曲線趨勢基本一致:在相同工作壓力下,液體質量流量隨氣液比增大而減小,且在小氣液比下,減小幅度較大,隨著氣液比增大,減小幅度變小。主要原因在于:噴嘴出口截面的含氣率隨RAL增大而增大,噴嘴內部液體流通面積越來越小,流量系數逐漸減小,最終導致噴霧流量降低。

圖4 圓孔噴嘴的流量特性Fig.4 Flow characteristics of circular hole atomizer

圖5 方孔噴嘴的流量特性Fig.5 Flow characteristics of square hole atomizer

圖6 橢圓孔噴嘴的流量特性Fig.6 Flow characteristics of elliptical hole atomizer

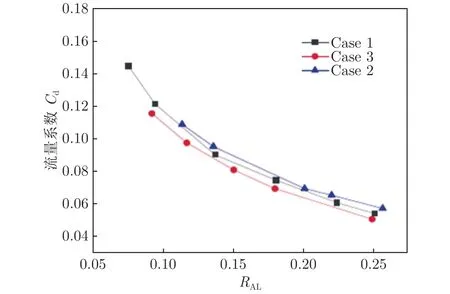

圖7為相同工作壓力下(0.4 MPa)不同孔型噴嘴的流量系數Cd曲線。相同氣液比下,方孔噴嘴Cd最大,圓孔噴嘴次之,橢圓孔噴嘴最小,方孔噴嘴Cd比橢圓孔噴嘴大8.5%左右,這是由于不同孔型噴嘴的內部流動對噴嘴出口截面含氣率的影響不同。

圖7 不同孔型噴嘴流量系數曲線對比Fig.7 Flow coefficient comparison of atomizer with different hole structures

3.2 切割絲網對流量特性的影響

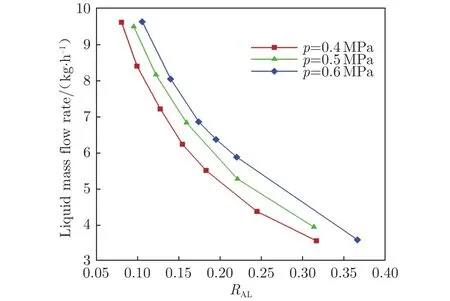

以圓孔噴嘴為例,通過在下混合腔與噴頭之間安裝80目(孔徑0.18 mm)切割絲網開展實驗,分析切割絲網對噴嘴流量特性的影響。圖8為安裝絲網后不同工作壓力下的噴嘴流量特性曲線,可以看出,與未加切割絲網相比,噴嘴在不同工作壓力下的流量特性趨勢基本保持一致。

圖8 安裝80目切割絲網后圓孔噴嘴的流量特性Fig.8 Flow characteristics of atomizer with 80 mesh cutting screen

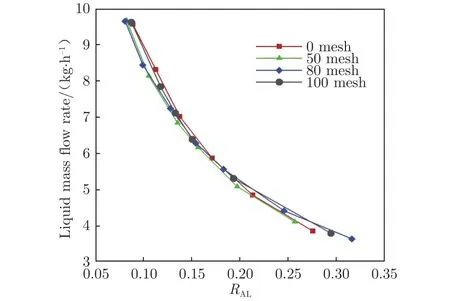

圖9為在相同工作壓力(p=0.4 MPa)下安裝不同目數切割絲網時的噴嘴流量特性曲線。可以發現:在相同氣液比和工作壓力下,安裝切割絲網后,噴嘴流量略有減小,減少幅度在3%~7%之間,且絲網孔徑越小(目數越大),噴霧流量減小的幅度越大。從本質上說,切割絲網對噴嘴流量的影響基本可以歸結為絲網導致的壓損帶來的噴嘴流量變化。

圖9 不同目數切割絲網對圓孔噴嘴流量特性的影響Fig.9 Flow characteristics comparison of atomizer with different hole structure cutting screen meshes

4 噴霧特性

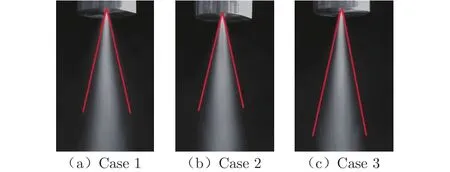

評價噴嘴噴霧特性的主要指標包括噴霧錐角、噴霧液滴粒徑及分布等。研究發現,本文中不同孔型噴嘴的噴霧錐角差別很小(如圖10所示,在相同工作壓力和氣液比下,噴霧錐角均為27°左右),在此重點分析噴霧液滴粒徑及分布特性。

圖10 不同孔型噴嘴噴霧錐角對比Fig.10 Spray cone angle comparison of atomizer with different hole structures

4.1 工作參數對噴霧特性的影響

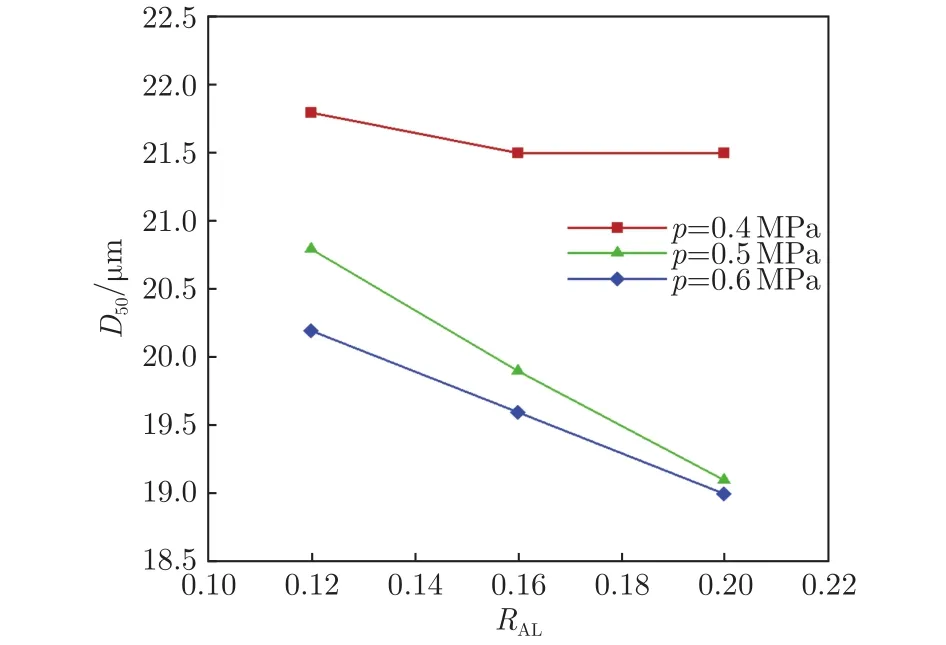

以圓孔噴嘴為例,分析了工作壓力、氣液比等工作參數對噴嘴噴霧特性的影響,如圖11和12所示。圖11為不同工作壓力下圓孔噴嘴噴霧液滴中位粒徑D50隨氣液比的變化曲線。可以發現:在相同工作壓力下,隨著氣液比增大,D50均呈逐漸減小趨勢,但此趨勢在低工作壓力下不明顯。這是由于D50受到工作壓力和氣液比的綜合影響,一方面,氣液比增大導致噴孔處氣流速度增大,氣體和液滴的相對速度增大,兩者之間氣動力增大,使液滴更易破碎為小液滴;另一方面,氣液比增大導致氣體體積流量增大,噴孔處的液膜厚度更薄,而噴霧液滴尺寸與液膜厚度的平方根成正比[33],故D50減小。此外,在相同氣液比下,D50隨工作壓力增大而減小,這是由于工作壓力的增大使得噴嘴內部的混合速度和湍動能增大,提高了噴孔處氣泡破碎為小液滴的能力。

圖11 圓孔噴嘴噴霧液滴中位粒徑隨氣液比的變化Fig.11 D50 curves of circular hole atomizer with gas-liquid ratio

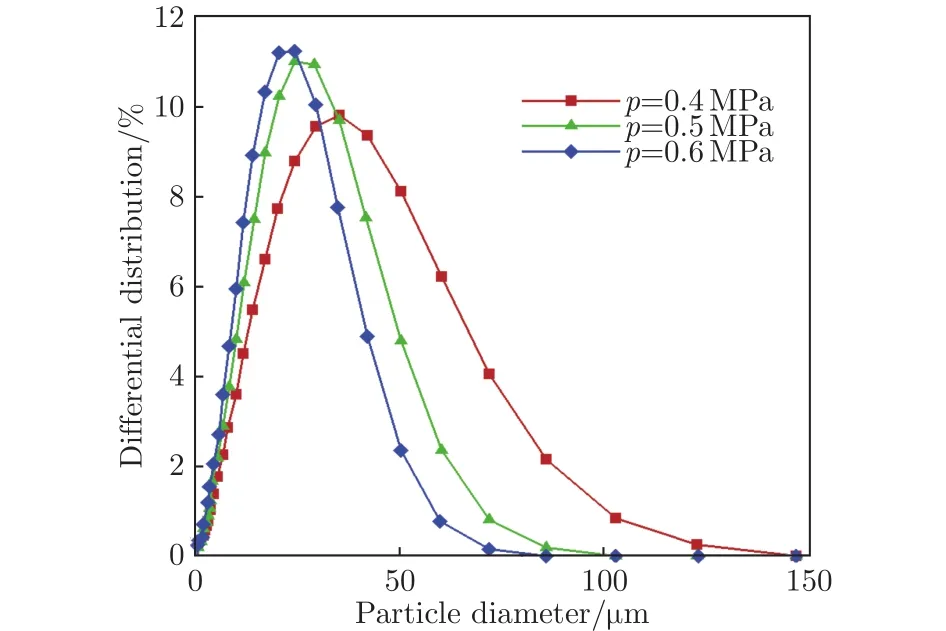

以圓孔噴嘴、氣液比0.16的工況為例,不同工作壓力下的噴霧液滴粒徑分布如圖12所示:粒徑分布都呈單峰形式;隨著工作壓力增大,峰值向小粒徑方向移動,工作壓力0.5 Mpa和0.6 Mpa下的峰值在25 μm附近,而0.4 Mpa下的峰值在35 μm附近,這與前文討論的噴霧液滴中位粒徑隨工作壓力變化的趨勢一致。

圖12 噴霧液滴粒徑分布Fig.12 Distribution of spray particles

4.2 孔型對噴霧性能的影響

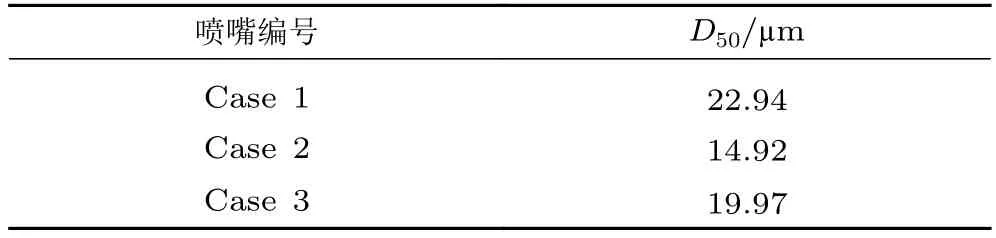

在工作壓力0.5 MPa、氣液比0.16的工況下開展噴嘴孔型對噴霧性能的影響研究。表2為相同工況下各孔型噴嘴的噴霧液滴中位粒徑D50,可以看出:方孔噴嘴中位粒徑最小,圓孔噴嘴中位粒徑最大,說明孔型對噴霧性能影響較大;與典型圓孔噴嘴相比,方孔和橢圓孔噴嘴噴霧性能更優,D50降幅分別為12.9%、35.0%。換言之,在相同噴霧能耗下,采用方孔、橢圓孔等異形噴孔有助于提高噴霧性能。

表2 不同孔型噴嘴的噴霧液滴中位粒徑Table 2 D50 of atomizer with various hole structures

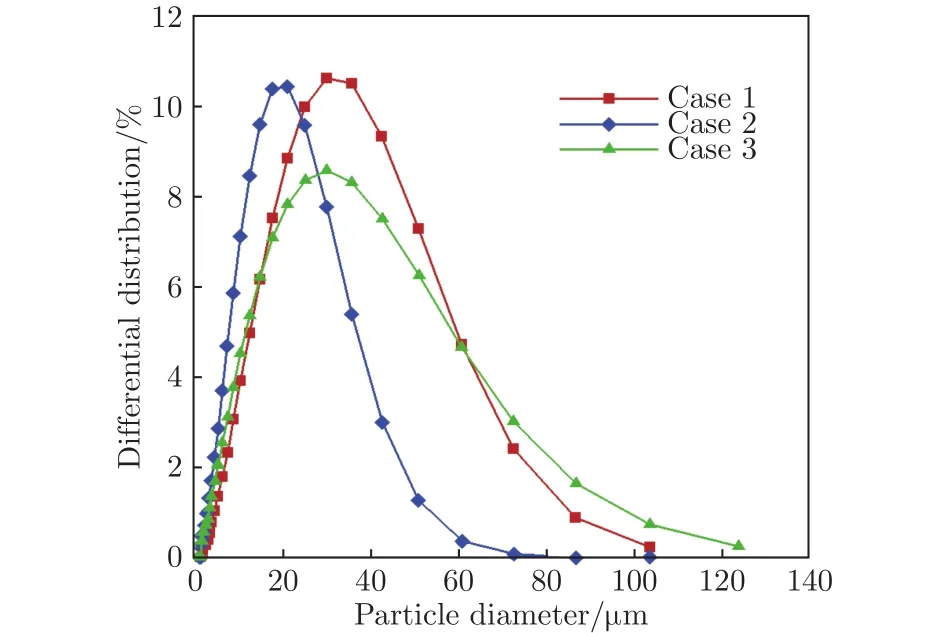

不同孔型噴嘴的噴霧液滴粒徑分布如圖13所示。可以看出:噴霧液滴粒徑分布都呈單峰形式,圓孔、橢圓孔噴嘴的粒徑峰值均出現于30 μm附近,而方孔噴嘴的峰值出現于20 μm附近。與圓孔噴嘴相比,方孔、橢圓孔噴嘴的噴霧液滴粒徑分布曲線基本呈向左移動趨勢,表明大尺寸液滴減少、小尺寸液滴增多,這說明在噴口截面積相當的前提下,噴嘴采用異形噴孔(特別是方孔)可以明顯改善噴霧性能。

圖13 不同孔型噴嘴噴霧液滴粒徑分布Fig.13 Distribution of spray particles comparison of atomizer with different hole structures

4.3 切割絲網對噴霧性能的影響

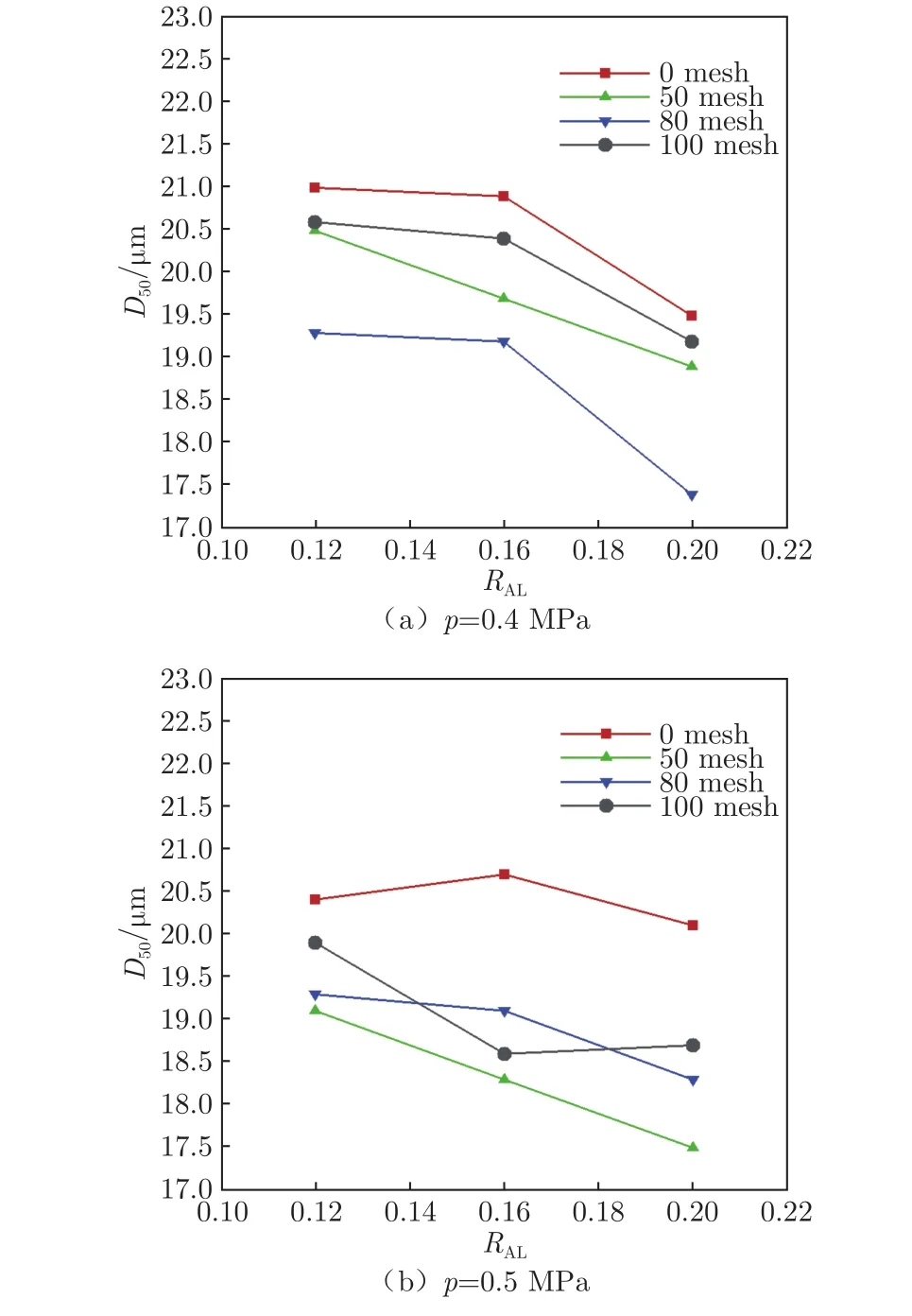

相同工況下,方孔噴嘴表現出較好的噴霧性能。針對方孔噴嘴開展了切割絲網目數(孔徑)對噴霧性能的影響研究。圖14反映了工作壓力0.4 Mpa和0.5 Mpa工況下切割絲網目數(孔徑)對噴霧液滴中位粒徑D50的影響:在兩種工作壓力下,切割絲網均在一定程度上減小了中位粒徑D50,提高了噴霧性能。總體而言,采用80目(孔徑0.18 mm)切割絲網為最佳選擇,主要原因在于:1)安裝絲網可以將混合腔內的氣泡進一步分割為更小的氣泡,從而破碎為更小的液滴,提高噴霧性能;2)孔徑太小(目數較大)的絲網將氣泡切割過小,對兩相流產生較大壓降,導致內外壓差不足,小氣泡無法破碎;3)絲網孔徑過小,切割后的氣泡會迅速重新聚結形成較大氣泡,降低噴霧性能;4)絲網孔徑過大(大于氣泡直徑)時,無法有效切割氣泡,導致其不能破碎為更小的液滴,不利于提升噴霧性能。因此,應根據工作壓力和噴嘴孔型合理配置切割絲網。

圖14 切割絲網目數對噴霧液滴中位粒徑的影響Fig.14 Influence curves of cutting screen on D50

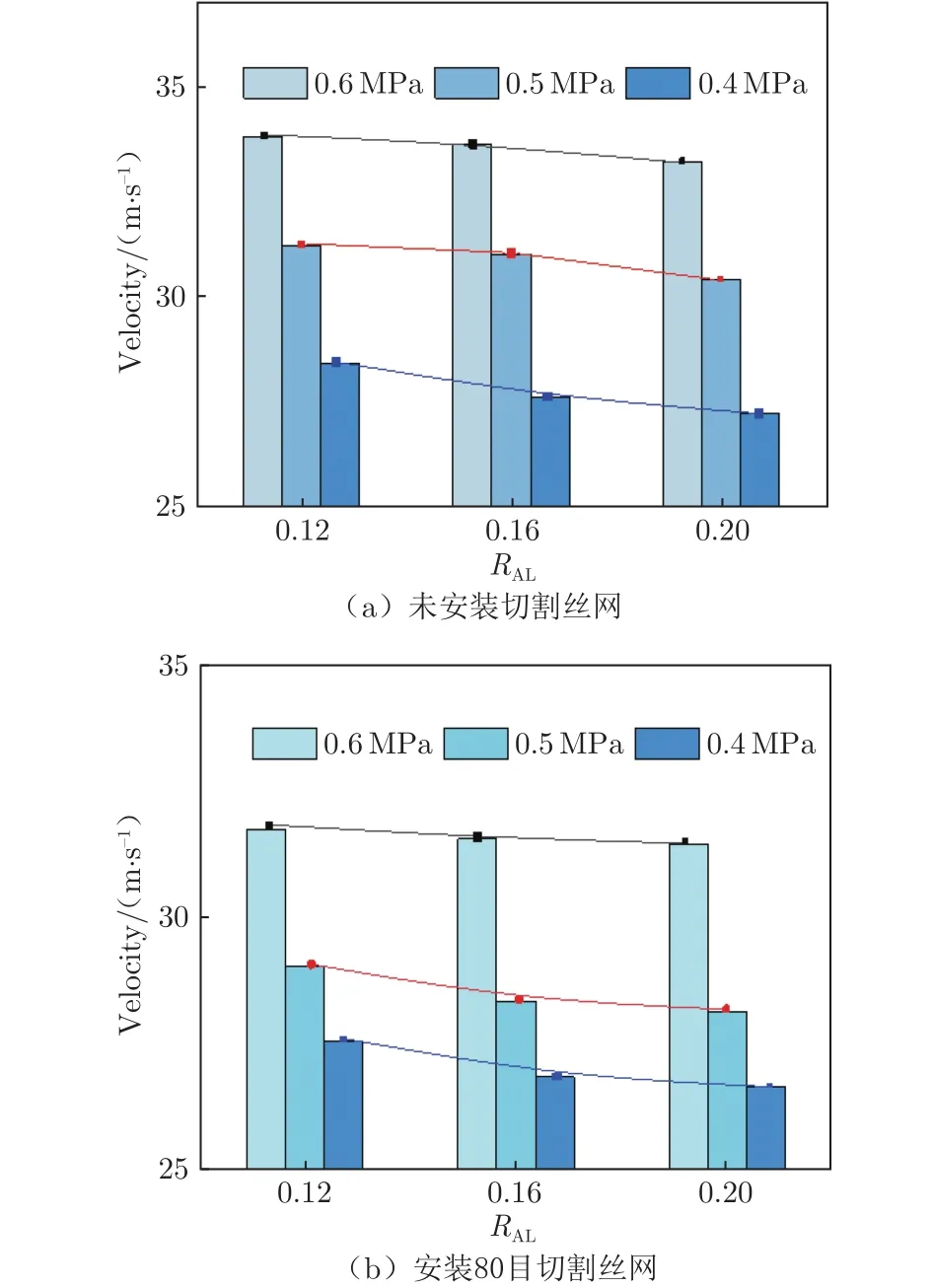

實驗中,采用激光顆粒動態分析儀測量了噴霧液滴速度(噴霧液滴噴射的軸向定義為速度正方向)。圖15反映了切割絲網對噴霧主流軸向速度的影響。從圖15(a)和(b)可以看出:在相同壓力及氣液比0.12、0.16和0.20工況下,安裝80目切割絲網后,噴霧主流軸向速度略有降低。以氣液比0.16為例,工作壓力0.4、0.5和0.6 Mpa下的降幅分別約為3%、7%和8%。這是由于較高工作壓力下切割絲網阻力相對較大,導致噴霧主流軸向速度降低更大。

圖15 切割絲網對噴霧主流軸向速度的影響Fig.15 Influence curves of cutting screen on spray axial velocity

5 結 論

1)在相同工況下,不同孔型噴嘴的流量特性趨勢基本一致。

2)在相同工作壓力下,噴嘴流量隨著氣液比的增大而減小,且在小氣液比下,減小幅度較大。

3)安裝切割絲網基本不影響噴嘴的流量特性變化趨勢;但在相同工況下會造成噴嘴流量減少3%~7%,且絲網孔徑越小,減少幅度越大。

4)噴霧液滴粒徑分布呈單峰形式,工作壓力或氣液比增大均會提高噴霧性能。

5)噴嘴孔型對噴霧性能具有顯著影響,與典型圓孔噴嘴相比,橢圓孔和方孔噴嘴噴霧性能更優,尤其是方孔噴嘴。

6)安裝切割絲網有利于提高噴嘴噴霧性能,但絲網孔徑過大或過小均會影響其效果;此外,安裝切割絲網會在一定程度上降低噴霧主流軸向速度。