聯軸器不對中轉子系統的故障再現方法

于清文,王菲,盧良文,羅忠,姜廣義

(1.東北大學機械工程與自動化學院,2.航空動力裝備振動及控制教育部重點實驗室:沈陽 110819;3.中國航發沈陽發動機研究所,沈陽 110015)

0 引言

在航空發動機、汽輪機、壓縮機等大型旋轉機械中,轉子不對中故障是最為常見的故障形式之一。所謂轉子不對中通常是指2個相鄰的、設計要求本應同軸的轉子在實際運行中軸心線出現不同軸。據國內外相關資料分析,旋轉機械的振動故障約60%以上都是由不對中引起或與其相關,而聯軸器不對中占多數[1]。聯軸器不對中會引起轉子系統的不穩定運動,進而引起設備振動、軸承磨損、軸撓曲變形、轉子與定子碰摩等一系列問題,輕者會影響設備的正常運行,重者會造成設備損壞進而引起更嚴重事故[2-4]。因此,研究聯軸器不對中轉子動力學問題,掌握不對中轉子系統振動行為的分析理論與方法,不僅具有重要的理論意義,而且具有十分重要的實際應用價值。在工程實際中最有效的研究方法是物理試驗,而直接采用原型系統進行聯軸器不對中故障機理試驗,特別是對于結構復雜且尺寸較大的原型系統試驗,存在結構復雜、復現故障難度大、試驗成本高以及試驗周期長等局限性。因此針對聯軸器不對中故障的試驗研究,開展其試驗模型的動力學相似研究具有重要意義,即用動力學相似試驗模型轉子系統復現原型轉子系統的動力學特性和聯軸器不對中故障特征,進而獲得原型轉子系統的動力學特性和聯軸器不對中故障機理。

國內外關于通過動力學相似模型轉子系統再現聯軸器不對中故障研究的報道尚不多見,多為動力學相似轉子系統的特征預測和不對中故障機理及試驗研究。Young[5]針對船用發動機轉子系統,推導了動力學相似關系,建立了轉子葉片的實體模型和相似模型;Wu[6]建立了完全相似轉子系統模型,并利用有限元數值模擬方法對固有頻率和響應相似關系進行了驗證;殷杰等[7]采用量綱分析法對燃氣輪機拉桿轉子進行了動力學相似研究,推導了畸變補償模型與原型的動力學特性畸變相似準則;胡培民[8]分析了完全幾何相似轉子系統的彎曲振動響應,并研究了支承剛度在轉子彎曲振動中的相似律;Sudhakar等[9]總結了聯軸器不對中的建模方法,研究了不對中故障的診斷識別方法;Patel[10]通過試驗研究了不對中轉子系統的振動特性,指出轉子不對中并不是出現2倍工頻振動響應的惟一原因;萬召等[11]比較了轉子-軸承系統在考慮聯軸器不對中前后的振動響應和穩定性,指出聯軸器不對中會引起2~4倍甚至更高倍頻振動。

本文考慮由聯軸器不對中引起的附加力,建立帶有聯軸器不對中的轉子系統動力學方程并推導轉子系統各參數的動力學相似關系,建立滿足動力學相似關系的不完全幾何相似模型,并進行數值仿真和試驗驗證。

1 動力學模型

轉子不對中主要反映為聯軸器不對中,分為平行不對中、角度不對中和綜合不對中3種形式。平行不對中是指兩半聯軸器軸心徑向不重合引起的不對中,角度不對中是指兩半聯軸器軸心線不平行引起的不對中,而綜合不對中是指平行不對中和角度不對中綜合在一起[12-14]。

1.1 不對中力

1.1.1 由于平行不對中引起的作用力

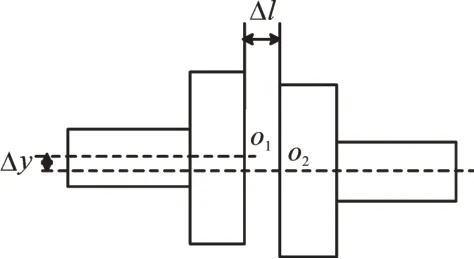

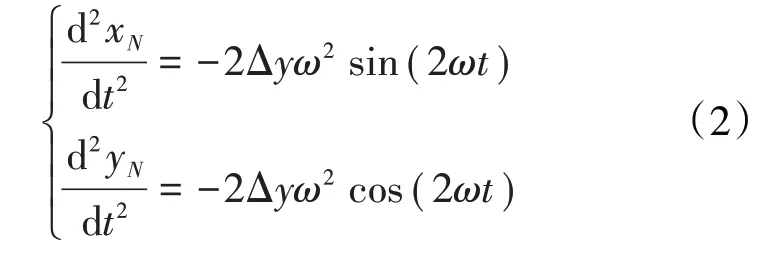

由于平行不對中引起的作用力如圖1所示。o1和o2分別為左右兩半聯軸器的端面軸心點,不在同一軸線上且存在平行不對中量Δy[14],Δl為左右兩半聯軸器的安裝距離。

圖1 由于平行不對中引起的作用力

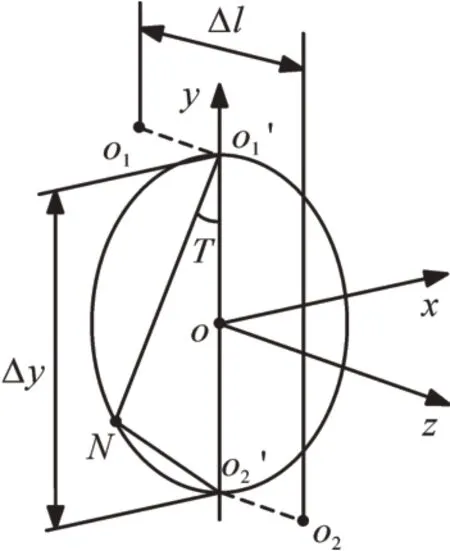

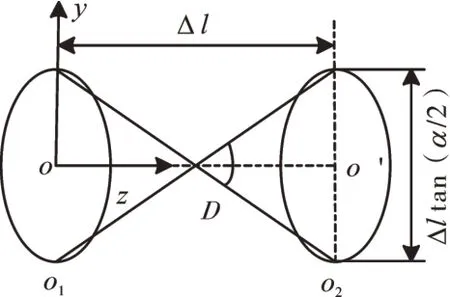

將端面軸心點o1、o2沿軸向投影在同一平面內(如圖2所示),o1'、o2'分別為投影點,以o1'o2'為直徑作圓,設圓心為點o。受平行不對中影響,聯軸器的幾何中心N的運動軌跡可近似看作是以o1'o2'為直徑的圓[14-15]。

圖2 聯軸器軸心投影

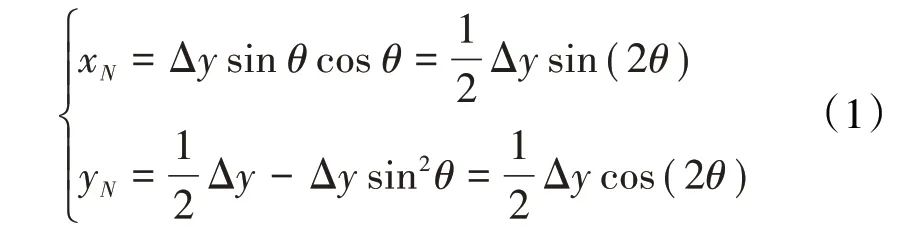

以圓心o為坐標原點,以o1'o2'所在直線為y軸建立平面直角坐標系oxy,則幾何中心N的坐標可表示為N(xN,yN),設o1'N和o1'o2'的夾角為θ,轉子的轉速為ω,則dθ/dt=ω。由幾何關系可得N點坐標分別為

對xN、yN分別求關于t的2階導數,可得

根據牛頓第2定律,在平行不對中的情況下聯軸器的不對中力可表示為[15]

式中:Fx、Fy分別為轉子在x、y方向上受到的分力;mc為聯軸器質量。

1.1.2 由于角度不對中引起的作用力

由于角度不對中引起的作用力如圖3所示。當轉子存在角度不對中時,左右兩半聯軸器存在夾角α。

圖3 由于角度不對中引起的作用力

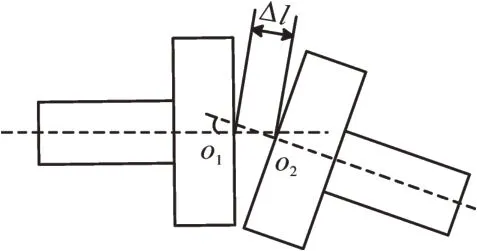

左右兩半聯軸器的運動中心不重合,聯軸器在運動過程中受到角度不對中影響,轉動的同時發生擺動,運動軌跡如圖4所示。

圖4 角度不對中運動軌跡

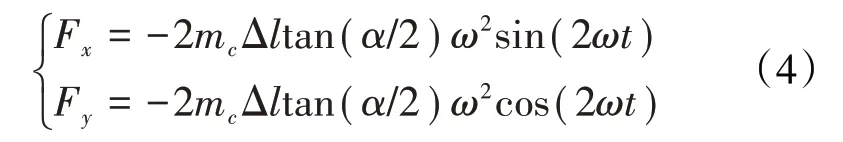

通過幾何關系推導可得角度不對中量為Δltan(α/2),根據平行不對中力的推導思路得到角度不對中產生的不對中力為

1.1.3 由于綜合不對中引起的作用力

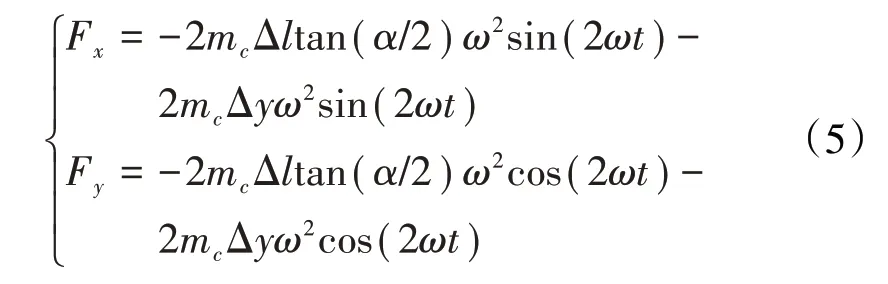

當平行不對中和角度不對中同時存在時,即為綜合不對中時,若2種不對中故障發生在同一平面,則不對中合力為2種不對中力的代數和,若不在同一平面內,則可通過幾何關系算出合力。為方便計算,假設平行不對中量與不對中角在同一平面內,則由綜合不對中引起的作用力可表示為[15]

1.2 動力學模型

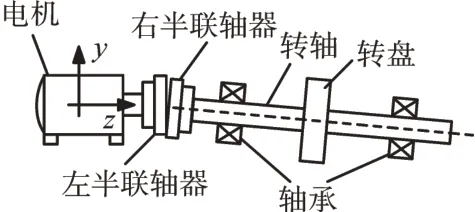

為了便于研究,建立1個簡化的不對中轉子系統如圖5所示。從圖中可見,電動機通過左右兩半聯軸器與帶有1個轉盤的軸聯接,轉軸由2個滾動軸承支承。

圖5 帶不對中故障轉子系統

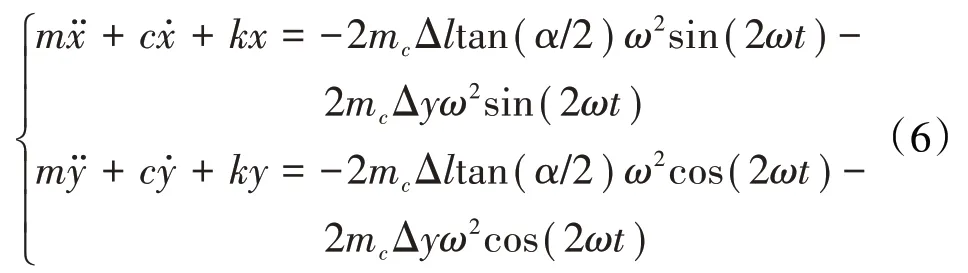

不計電動機輸出軸的質量,設轉軸和轉盤的質量為m,阻尼系數為c,轉速為ω,左右兩半聯軸器質量為mc,平行不對中量為Δy,角度不對中量為Δltan(α/2),其振動方程可表示為

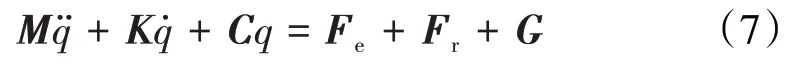

考慮不平衡力和重力,結合式(6)可得到動力學方程[2,16]

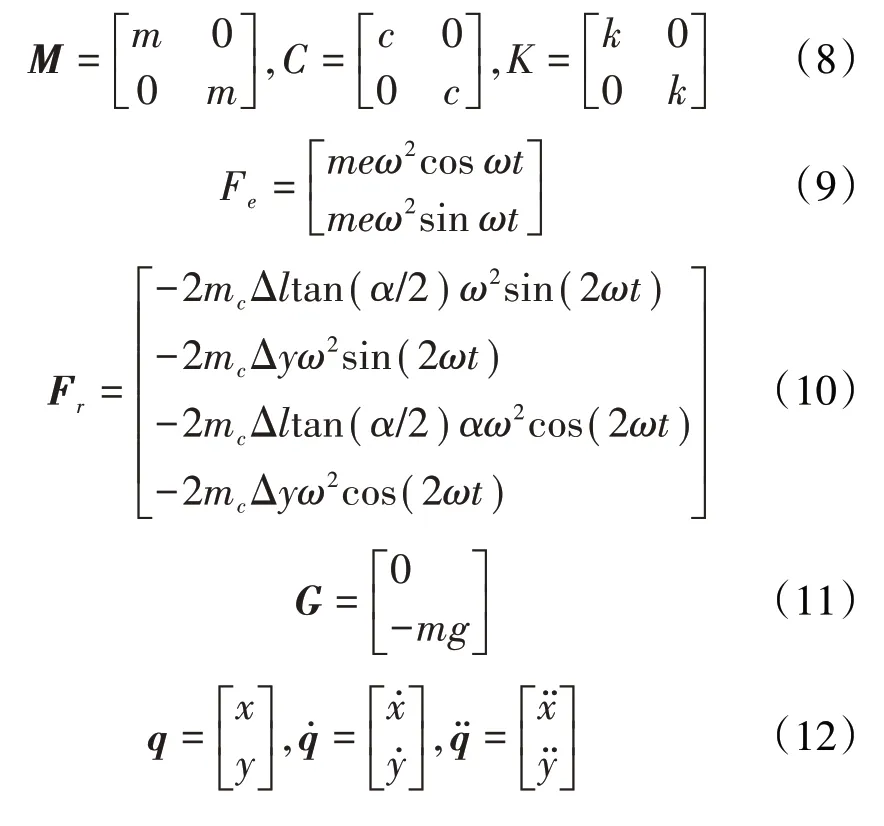

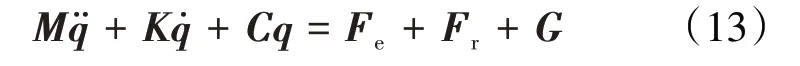

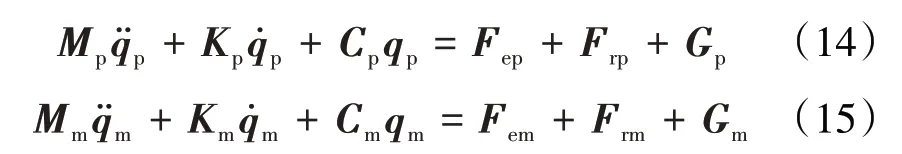

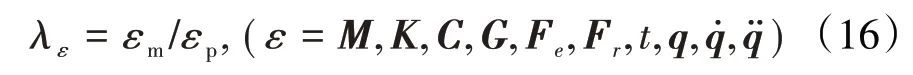

式中:M為質量矩陣;C為阻尼矩陣;K為剛度矩陣;Fe為不平衡力;Fr為不對中力;G為重力;q、˙、分別為水平豎直方向的響應向量、速度向量及加速度向量

2 相似關系建立

設計相似模型時,首先要獲得動力學相似關系,對于模型和原型2個系統對應的各參數都應滿足相似關系,即模型和原型各對應參數之間都滿足一定比例,把這個比例習慣定義為相似因子。原型和模型在選擇相關參數時,材料參數與結構參數等建模需要的參數需按照一定的相似關系給定,而后通過公式理論推導得到響應結果的相似關系。參數選取依據實際建模和結果分析給定,建模所需的必要參數以及要分析的響應參數等。參數選取具有主觀性,但不影響適用性。相似因子是確定相似模型設計參數的重要依據。

不對中轉子系統的動力學方程為

則原型和模型系統的動力學方程分別為

式中:下標p和m分別表示原型和模型。

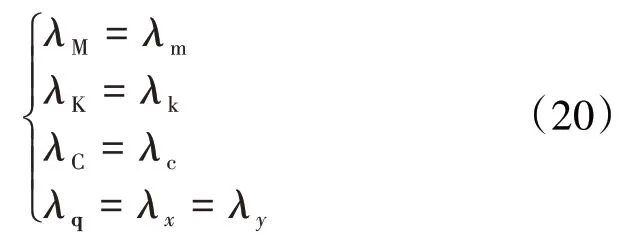

設式(14)、(15)中各參數相似因子為λε,則

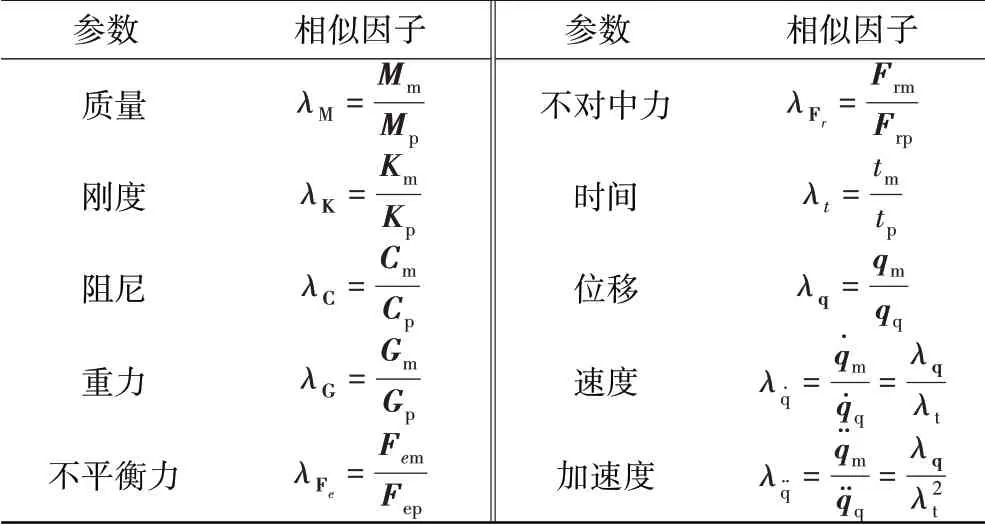

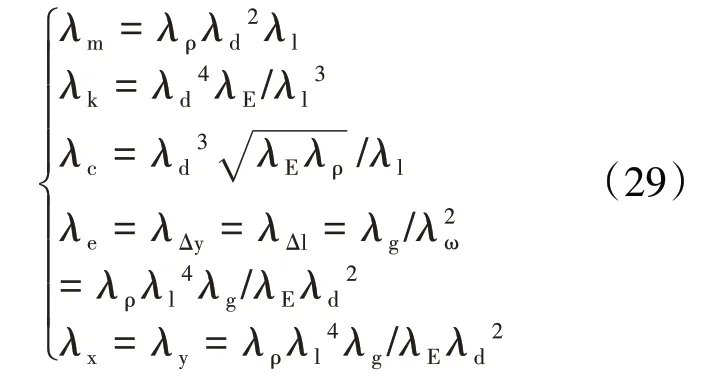

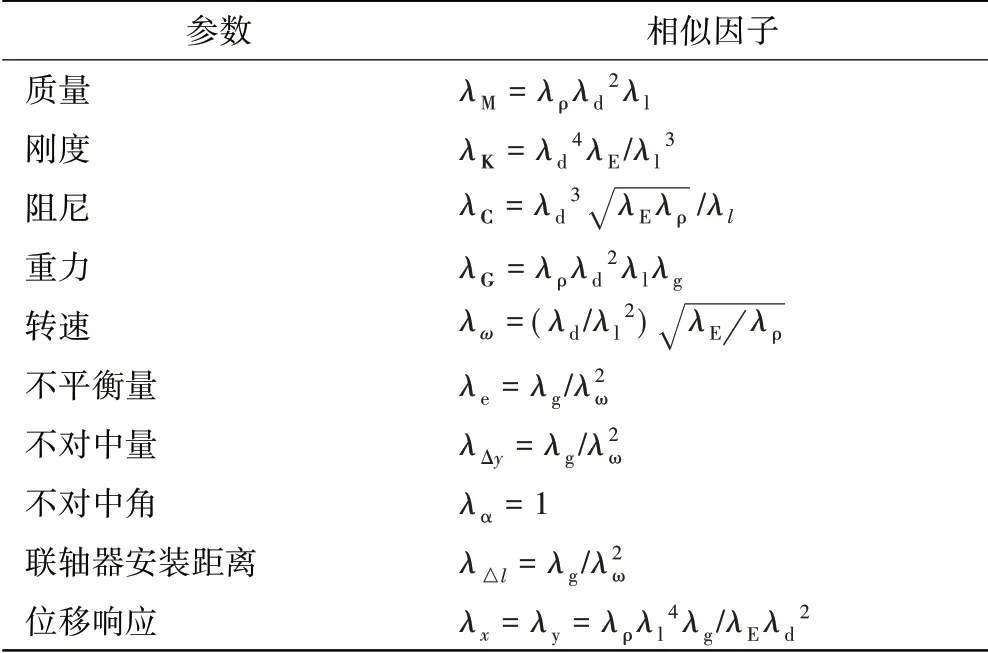

根據式(16)得到各參數的相似因子,見表1。

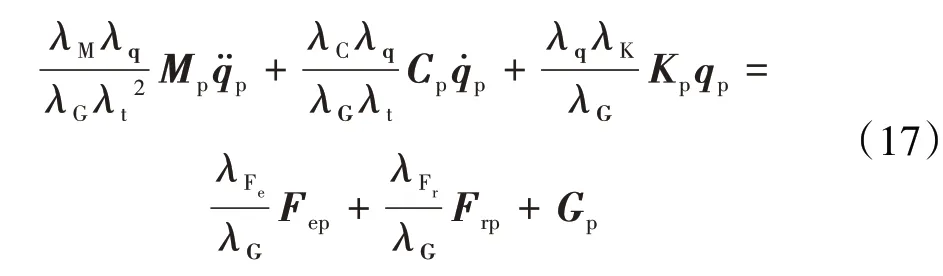

根據表1結果,式(14)可表示為

表1 轉子系統各主要參數相似關系

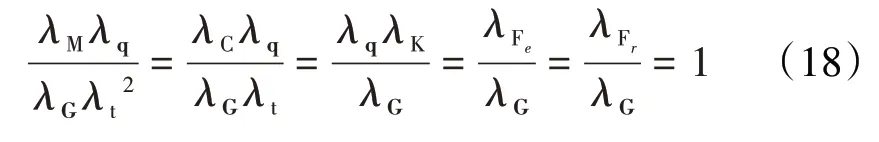

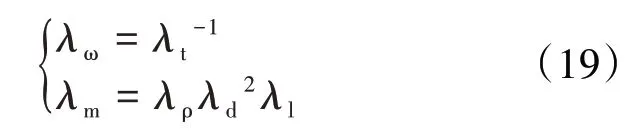

因為式(17)與式(14)等價,可得

式(18)即為模型和原型轉子系統動力學相似關系式。

由量綱分析可知

根據式(8)可得

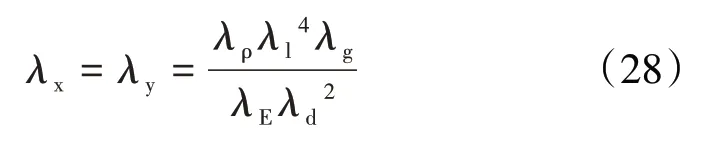

式中:λx、λy分別為水平和豎直方向的響應相似因子。

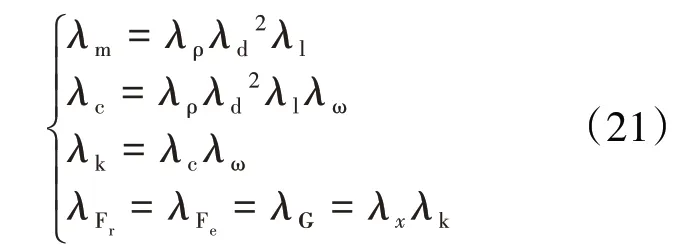

將式(19)、(20)帶入式(18)并進行整理化簡

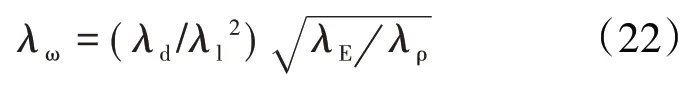

根據文獻[17]可知臨界轉速相似因子λω為

帶入式(21)可得

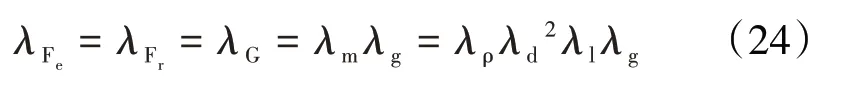

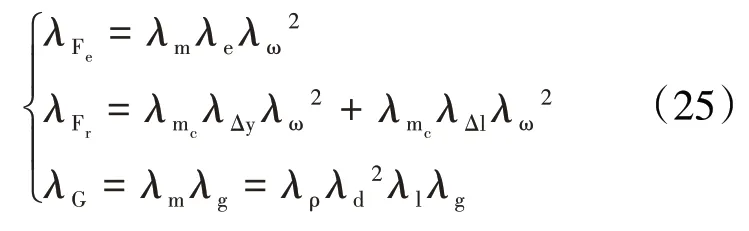

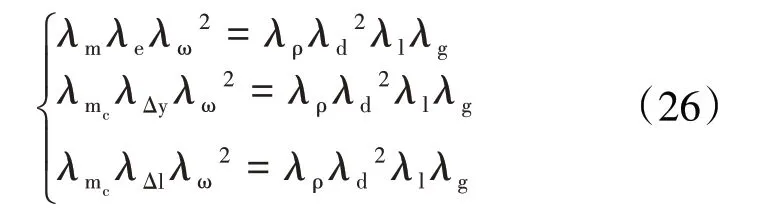

對于不平衡力Fe、不對中力Fr和重力G,相似因子滿足各分量式等價

根據式(9)、(10)中不平衡力和不對中力的表達式,推導出不平衡力和不對中力相似因子的表達式分別為

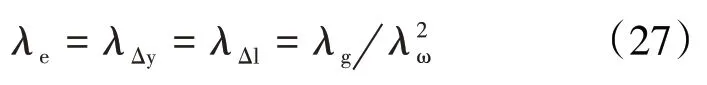

角度不對中力的不對中夾角α為三角函數形式,量綱為1,故λα=1。整理得到方程組

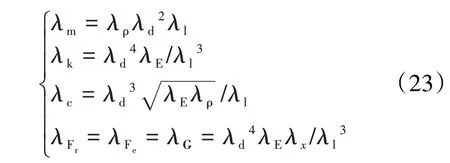

轉軸、轉盤和聯軸器采用相同的質量縮比關系,因此有λm=λmc,化簡式(26)得

按照上述相似因子設計模型,通過式(21)推導出原型與模型響應的相似因子,由式(18)和式(23)可得

整理得到滿足相似條件的相似關系

推導出的系統模型與原型各參數相似因子見表2。

表2 系統模型與原型各參數相似因子

3 算例

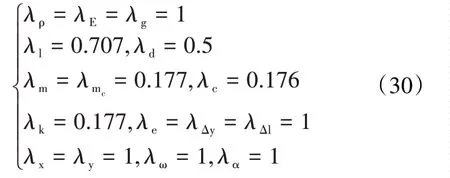

為驗證所建立相似關系的正確性,進行數值仿真驗證。設計1套動力學相似的原型和模型試驗系統,模型和原型的材料相同,即λρ=λE=λg=1,且滿足臨 界 轉 速 相 似 因 子λω=1,即 由 式(22)知λl=0.707,λd=0.5,根據式(28)、(29)計算得到各參數的相似因子

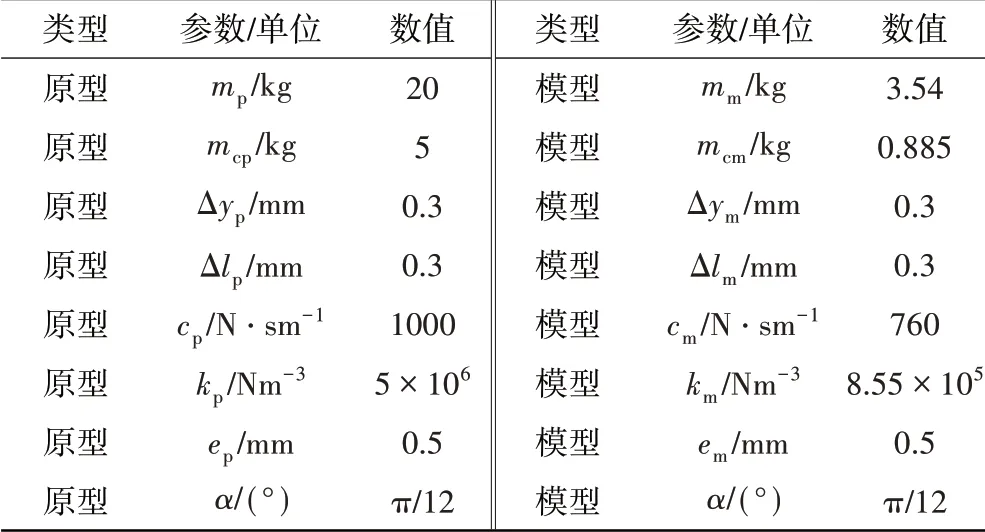

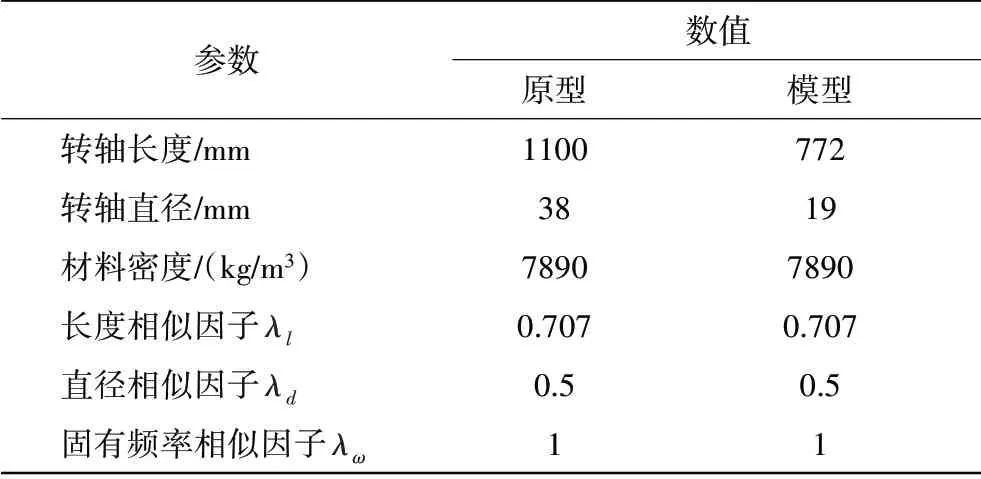

根據式(30)提供的各參數相似因子,計算得到原型和模型的具體參數見表3。

表3 原型與模型轉子系統參數

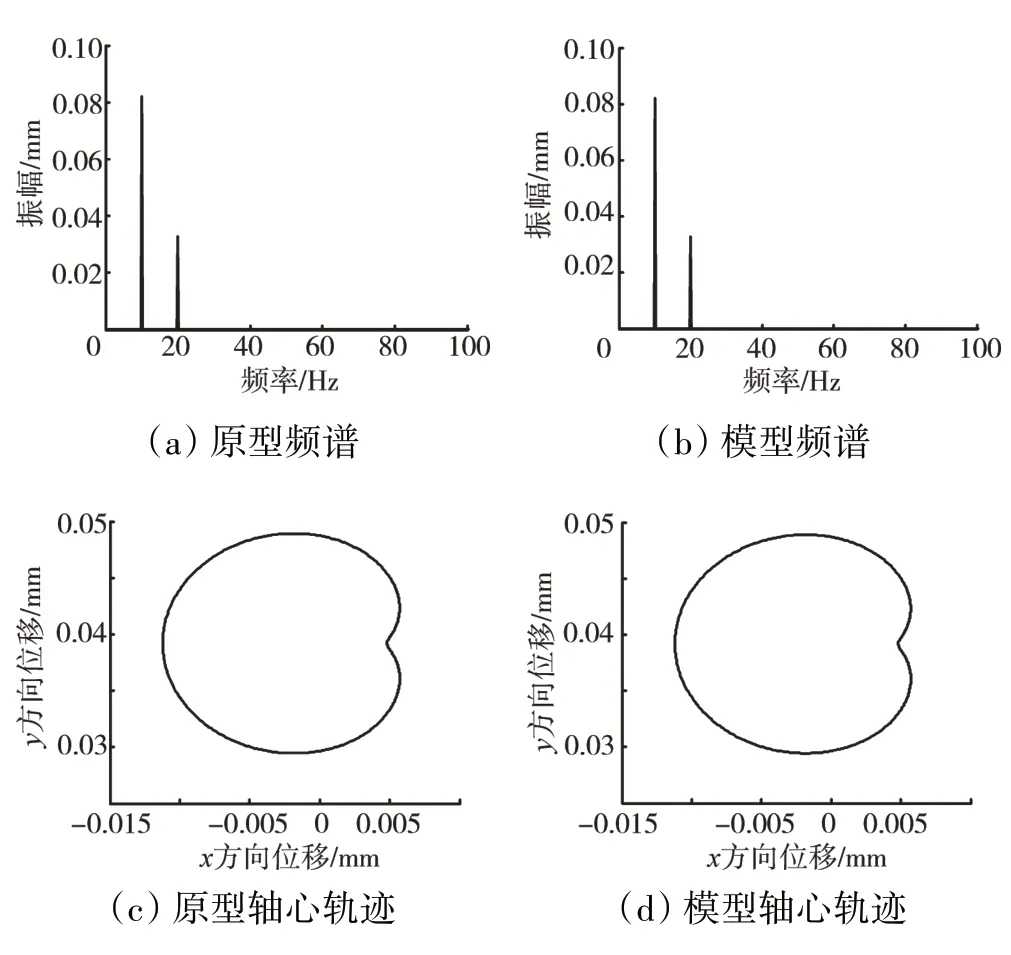

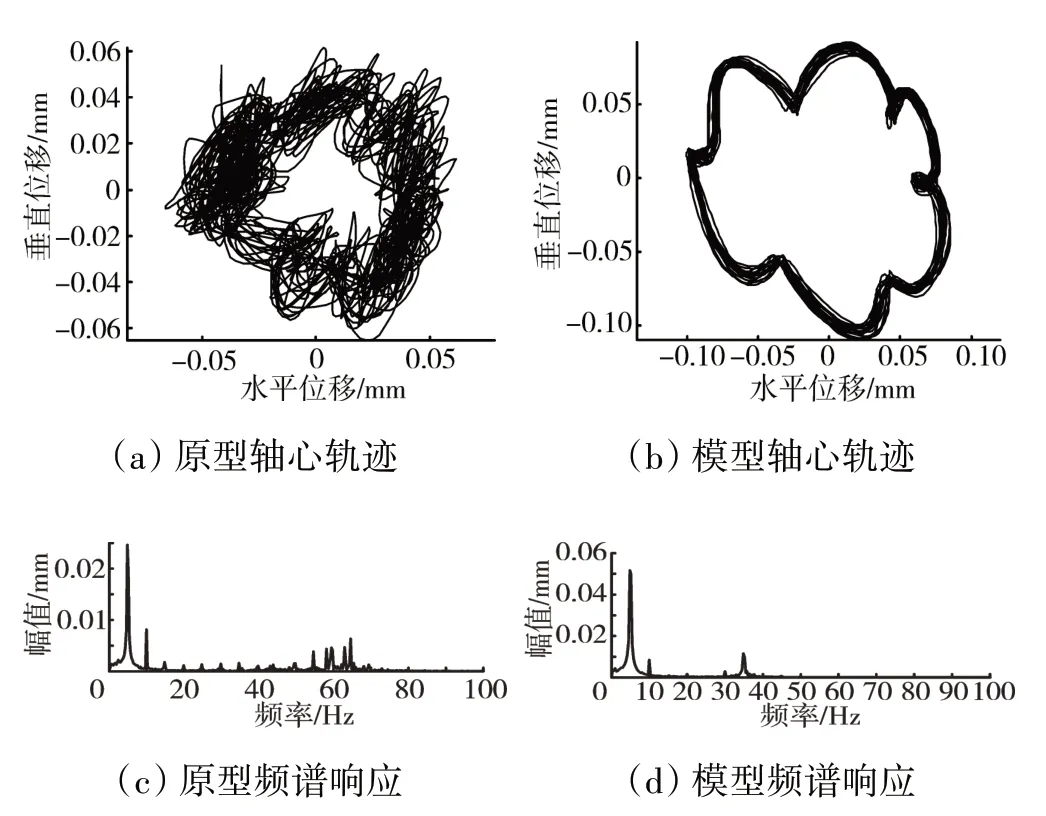

根據表3所列原型與模型轉子系統參數,通過有限元方法建立原型與模型的轉子系統動力學模型,分別計算600、1100 r/min 2種轉速狀態下的頻譜和軸心軌跡如圖6、7所示。

圖6 轉速為600 r/min的仿真結果

圖7 轉速為1100 r/min的仿真結果

從圖6、7中可見,模型與原型系統均存在2倍頻,且頻譜和軸心軌跡都滿足λω=1、λx=λy=1的相似關系,仿真結果符合設計要求,驗證了相似設計方法是正確的。轉子系統不對中故障在動力學方程中主要表現為存在不對中力,因此,所提出不對中故障復現相似設計方法,其主要內容在于模型系統的結構參數、材料參數和載荷參數的動力學相似設計。

4 試驗驗證

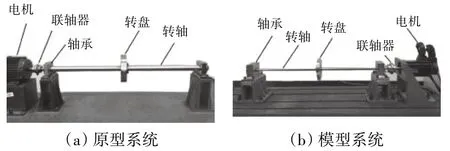

為了進一步驗證所提出相似設計方法的實用性和有效性,進行試驗驗證。基于動力學相似設計方法設計2套試驗系統分別如圖8所示。2個試驗臺的1階固有頻率設計值為36 Hz,設一套為原型,另一套為模型。試驗過程中首先進行試轉,通過調頻器將電機轉速調至1500 r/min后緩慢降為零,然后再正式開展試驗。轉子轉速達到目標轉速后穩定1 min之后再進行數據采集。

圖8 轉子試驗系統

試驗臺基本參數見表4。

表4 原型和模型試驗臺參數

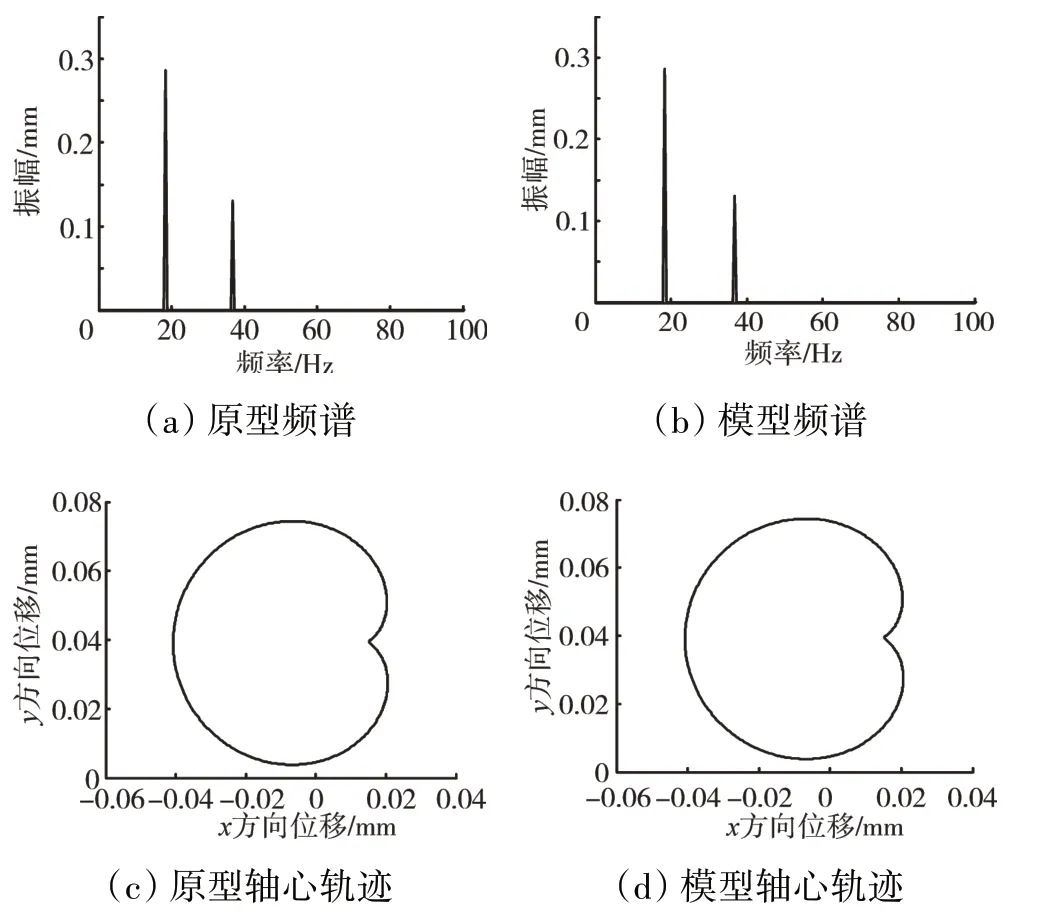

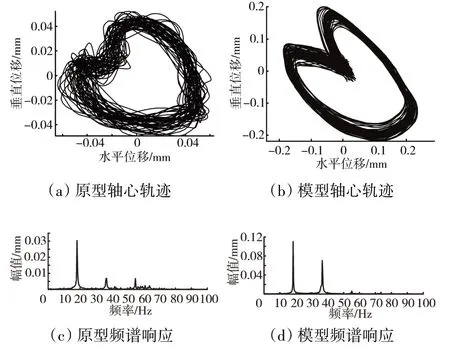

通過墊高軸承底座模擬聯軸器不對中,由于不對中量和安裝距離的相似因子λΔy=λΔl=1,故2個試驗臺的墊高比例相同。使用電渦流位移傳感器分別測試轉子系統的水平和豎直方向位移,測點布置于聯軸器與轉盤之間的轉軸上,原型系統測點在距離轉盤左側100 mm處,模型系統測點在距離轉盤左側77 mm處。分別對比600、1100 r/min 2種轉速下的軸心軌跡和頻譜響應,如圖9、10所示。

圖9 轉速為600 r/min的軸心軌跡和頻譜響應

圖10 轉速為1100 r/min的軸心軌跡和頻譜響應

從圖9、10中可見,模型與原型系統均存在2倍頻,模型與原型系統的軸心軌跡保持較高的相似度。且頻譜滿足λω=1的相似關系,驗證了相似設計方法的實用性和有效性。在實際應用中,首先選定相似模型結構尺寸參數的縮比,然后在此基礎上,基于動力學方程和相似理論,開展模型系統結構簡化設計,以及材料參數、載荷參數和邊界條件參數的相似關系確定。從圖9、10還可見,2個試驗臺的頻譜與軸心軌跡均存在較好的一致性,但由于試驗臺加工誤差、裝配誤差等原因,動力學特性很難保證完全一致,因此,對于復雜系統需要對動力學相似關系進行修正。

5 結論

(1)采用方程分析法和量綱分析法相結合,對聯軸器不對中轉子系統進行動力學相似分析,建立了聯軸器不對中轉子系統的動力學相似關系。

(2)利用所建立的動力學相似關系,利用模型轉子系統試驗結果預測了原型聯軸器不對中故障,研究了轉子系統聯軸器不對中的故障機理。

通過試驗驗證發現,研制動力學相似模型試驗臺時,由于系統剛度與阻尼等一些復雜參數無法完全與理論設計值保持一致,還容易受到支承剛度等因素的影響,因此,實測位移響應會隨著轉速的提高與理論值出現偏差。所以在設計較復雜的轉子系統模型試驗臺時,需要進一步分析響應的影響因素及其靈敏度,并對響應相似因子進行修正。