700 ℃級電站鍋爐用HT700T高溫合金管焊接接頭斷裂失效研究

王 林,楊 博,高景輝,趙景濤,劉 輝,王紅雨

(西安熱工研究院有限公司,陜西 西安 710054)

提高蒸汽初參數,降低蒸汽終參數,采用蒸汽再熱循環是提高蒸汽朗肯循環效率的主要方法[1-5]。當前我國已有多臺采用二次再熱技術的大容量超超臨界燃煤機組成功投產,其主蒸汽參數多采用32 MPa/610 ℃。受限于主輔機設備制造成本,蒸汽再熱次數不宜超過2次,未來火電機組效率進一步提升的空間,主要存在于采用更高的蒸汽初參數方面,這對電站鍋爐受熱面材料提出了更高的要求[6-10]。

我國于2010年成立了“國家700 ℃超超臨界燃煤發電技術創新聯盟”,旨在提高我國超超臨界機組的技術水平,實現700 ℃超超臨界燃煤發電技術的自主化,為電力行業的節能減排開辟新路徑[11-14]。2021年,中國華能集團有限公司所屬西安熱工研究院有限公司聯合行業內高校企業,牽頭成立了的“650 ℃超超臨界機組高溫材料及其部件制備創新聯合體”,推動自主開發的HT650及HT700系列高溫材料實現工程化、產業化應用[15-17]。其中新型鎳鐵基高溫合金HT700T材料經多年實驗室研究,綜合性能優異,順利應用于華能瑞金電廠二期擴建工程2臺1 000 MW超超臨界二次再熱機組中。鍋爐一次再熱高溫再熱器采用了3根新材料管,以對HT700T高溫合金進行真實工況的全負荷考驗。機組實際運行過程中,一次高溫再熱器發生泄漏,一根新材料管焊接接頭完全斷裂,另一根新材料管焊接接頭內存在貫穿3/4壁厚的大裂紋。為分析材料失效原因,對泄漏管段進行了取樣,開展了多項檢測,認為HT700T材料時效化傾向顯著,焊接接頭在運行過程中有韌性時效弱化傾向,在熔合線應力集中處易產生裂紋[18-25]。建議后續優化改進HT700T新材料的焊接方案,以提高焊接接頭的性能,保證未來700 ℃級電站鍋爐受熱面的安全運行。

1 機組概況

1.1 鍋爐簡介

華能瑞金電廠二期擴建工程計劃建設了2臺1 000 MW等級的超超臨界二次再熱機組,工程選用了上海鍋爐廠生產制造的SG-2983/32.14-M7054型超超臨界壓力直流鍋爐,其主要設計參數如表1所示。

表1 鍋爐主要設計參數

鍋爐外形為塔式爐,以切圓方式組織燃燒,共配置6套冷一次風正壓直吹式制粉系統,點火裝置選用了等離子高能點火器。

1.2 受熱面布置

爐膛上部沿著煙氣流動方向依次分別布置有低溫過熱器、高溫過熱器、一二次高溫再熱器、一二次低溫再熱器、主省煤器。鍋爐上部的爐內受熱面全部為水平布置,具有自疏水特性。受熱面在爐膛中的具體布置情況如圖1所示。

圖1 鍋爐受熱面布置圖

鍋爐一次再熱高溫再熱器共設計有43片管屏,自爐左向爐右進行編號。每片管屏上有15根管子。第33屏外圈有3根管材質為新型高溫合金HT700T,其余管子材質信息如表2所示。

表2 一次再熱高溫再熱器材質

2 爆管過程與原因分析

機組開始168 h滿負荷試運后第3日,DCS畫面爐管泄漏出現報警提示,報警傳感器位置在鍋爐95 m,一次高溫再熱器區域。電建、調試及運行等多家單位人員反復多次就地檢查,未聽到爐內明顯異音。后續幾日報警點由2個逐步增加至4個,最后達到8個,爐膛內泄漏聲也越來越明顯,已可斷定鍋爐發生爆管,初期輕微漏點已經惡化成顯著裂口。經討論后機組降負荷至700 MW,堅持運行至168 h試運結束。

鍋爐停運冷卻后,檢修人員進入爐膛檢查爆管情況,一次再熱高溫再熱器33屏外圈一根管子沿焊接接頭完全斷開,如圖2所示。

圖2 一次再熱高溫再熱器斷管

經核實確認,斷裂管焊接接頭兩側均為HT700T材質,對相鄰的另外兩根新材料管進行擴大檢查,發現其中一根管焊接接頭熔合線區域存在肉眼可見裂紋。將兩根開裂管焊接接頭位置分別取樣編號,進行分析檢測。

2.1 檢測與分析

出現焊接接頭開裂的2根HT700T管,規格為Φ60 mm×7 mm,采用的焊材為Thermanit617(ERNiCrCoMo-1)。調取一次高溫再熱器168 h滿負荷試運行期間壁溫曲線,第33屏第1、2、3、7、11、15根管設有壁溫測點,其溫度為601.1~619.5 ℃。整個一次再熱高溫再熱器最高壁溫出現在第10屏第15根管,為628.5 ℃。發生泄漏的管子未有超溫記錄。

2.1.1 宏觀形貌檢查

取樣的兩段管子,短管長約140 mm,編為1號管,斷口無塑性變形,為脆性斷裂,目視檢查斷裂沿焊縫熔合線和平行于熔合線的熱影響區擴展,焊縫成形較差,打底焊層塌陷,底部凸起較高,推測焊接時保護氣體覆蓋不足,導致焊縫部分區域發生氧化。其斷口具體形貌如圖3所示。

圖3 1號管斷口表面形貌

2號管段為擴大檢查發現接頭裂紋的HT700T管子。該管段外壁未發現明顯缺陷(見圖4),探傷發現熔合線處1/3圈存在裂紋,切開后觀察內壁,確認熔合線處存在裂紋。打開裂紋進行斷口觀察,黑色是原始斷口,白色是檢測打開的新斷口(見圖5)。從圖4可知,原始裂紋已貫穿壁厚的3/4。

圖4 2號管焊接接頭外觀

圖5 2號管內部裂紋形貌

2.1.2 性能試驗

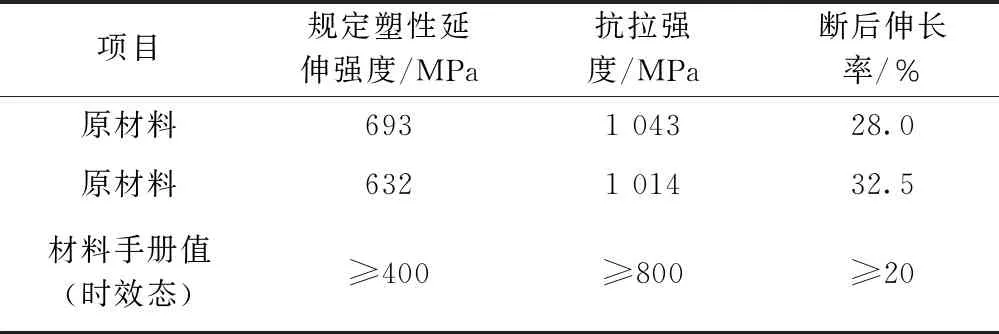

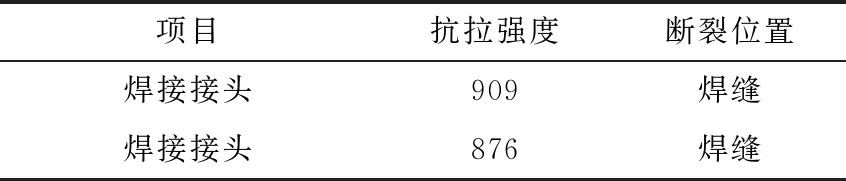

在2號管上取樣進行母材和焊接接頭的拉伸試驗,試樣為瓦片狀,測試結果如表3、表4所示。

表3 母材拉伸性能

表4 焊接接頭拉伸性能 MPa

在2號管上取樣進行母材和焊接接頭沖擊試驗,試樣為5 mm×10 mm×55 mm,試驗結果如表5所示,母材、焊縫、熱影響區的沖擊性能差別不大。

表5 沖擊試驗結果 J/cm2

從2號管母材取樣按照《高壓鍋爐用無縫鋼管GB/T 5310—2017》的要求進行壓扁試驗。試樣表面未發現裂紋,壓扁性能合格。

在1號管上取樣進行母材、焊縫合熱影響區硬度檢測,結果如表6所示。焊縫硬度相對最低,熱影響區硬度相對最高。

表6 硬度試驗結果(HV10)

2.1.3 金相分析

從1號管斷面上取樣進行金相分析,結果如圖6所示。斷裂面位于平行于熔合線的熱影響區,同時焊縫左右兩側熔合線處各存在一條裂紋(如圖7、圖8所示),靠近斷面的裂紋深度較大,裂紋末端進入焊縫,裂紋沿晶界擴展。熱影響區組織為等軸晶奧氏體,晶粒度1~6級。

圖6 1號管焊接接頭裂紋金相組織

圖7 1號管焊接接頭左側裂紋處金相組織

圖8 1號管焊接接頭右側裂紋金相組織

2號管焊接接頭裂紋斷面平行于熔合線(見圖9),沿晶界擴展,金相組織如圖10所示。母材組織為奧氏體,晶粒度1~5級,存在0級晶粒。

圖9 2號管焊接接頭裂紋斷面

圖10 2號管焊接接頭裂紋斷面金相

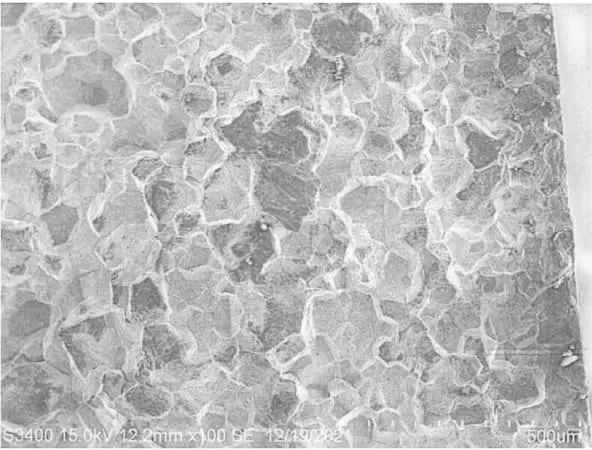

2.1.4 掃描電鏡及能譜分析

在兩段取樣管上分別進行斷口掃描電鏡觀察,斷口均呈現冰糖狀沿晶脆性斷裂特征,如圖11、圖12所示。

圖11 1號管斷面微觀形貌

圖12 2號管斷面微觀形貌

用能譜儀對1號試樣裂紋內部及其附近區域進行化學成分分析,取樣位置如圖13所示,分析結果如表7所示。裂紋內部存在高Ni析出物,裂紋附近晶界和晶粒內部成分與基體相當。

圖13 能譜分析取樣區域

表7 能譜分析結果 %

3 分析與討論

根據試驗所得拉伸、沖擊和硬度數據,母材的屈服及抗拉強度較高,與西安熱工院材料手冊中時效態原材料的測試數據一致,反應出母材的時效化傾向顯著,已基本完成了從固溶態向時效態的轉變。焊接接頭熔合線附近熱影響區的硬度相對最高,焊接接頭的韌性指標下降明顯。

1號管焊接接頭焊縫余高超標,存在應力集中區,在交變應力作用下由根部沿焊接接頭最薄弱處向外擴張,最終導致斷裂。2號管焊接接頭內有未貫穿的裂紋存在,由此說明焊接接頭在運行過程中有韌性時效弱化傾向。建議研發單位開展HT700T材料焊接接頭專項性能試驗,以提高其韌性,改善其應用性能。

4 結 語

多項研究表面,HT700T高溫合金本身具有良好的性能,未來有望應用于700 ℃級超超臨界燃煤機組電站鍋爐。但在機組實際工況考驗下,一次高溫再熱器3根新材料管中,有2根的焊接接頭出現了裂紋,發生了泄漏,說明針對新材料特性的研究還需進一步完善,適應新材料特點的焊接工藝方案還需進一步改進,以提高HT700T材料焊接接頭的強度與韌性,滿足未來700 ℃級電站鍋爐受熱面的安全運行需求。