吳寨礦地面煤倉裝車系統優化與實施研究

趙小云

(中國平煤神馬集團東鼎建材有限公司,河南 平頂山 467000)

1 企業概況

平頂山天安煤業天力有限責任公司吳寨礦曾經是河南省平頂山礦區總體規劃中的生產礦井之一,隸屬于中國平煤神馬能源化工集團有限責任公司下屬的平頂山天安煤業天力有限責任公司。吳寨礦1987年破土動工,1989年10月建成投產,2005~2007年礦井進行了技術改造,并通過了河南省煤炭工業局驗收,生產能力達到0.45Mt/a。2009年經河南省發改委批準,吳寨礦進行了產業升級,升級后礦井生產能力達到0.90Mt/a。礦井主要開采己組煤(己15、己16、己17)為主焦煤和庚組煤(庚20),商品煤外運主要以火車外運為主,少量地銷汽運。

2 地面煤倉裝車系統優化的必要性

吳寨礦鐵路運輸線由平煤股份鐵運處建設,準軌鐵路總長度0.28km。吳寨礦地面煤倉裝車系統存在裝運能力不足、效率低、勞動強度大以及污染環境等諸多問題。通過地面煤倉裝車系統優化項目的實施解決制約吳寨礦煤炭火運外銷的實際問題。

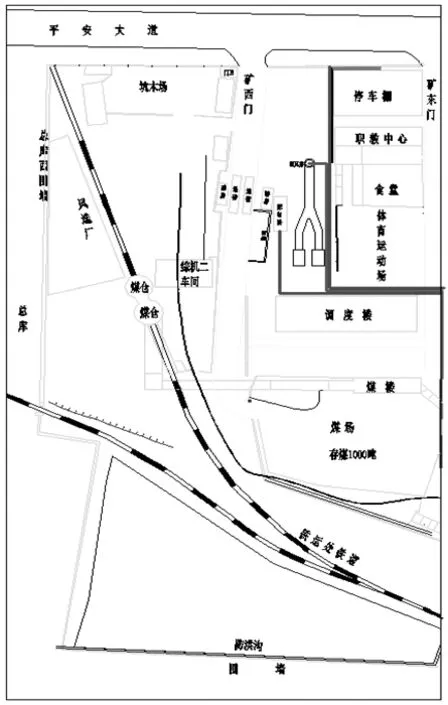

(1)解決場地受限裝車能力不足的問題。吳寨礦儲裝運系統鐵軌在礦區內基本呈南北走向,鐵路煤倉口北部軌道延伸至礦區邊界,長度為70m,與平安大道一墻之隔;兩個煤倉口軌道長度為50m;軌道南部向東彎曲與編組站軌道相接(鐵路運輸線路由平煤集團鐵運處建設投入使用)。煤倉裝車是需裝載火車開至2個儲煤倉下部方可裝煤,吳寨礦地面煤倉裝車系統的有效裝車長度不足170m,限制了裝火車的長度。平煤鐵運處編組站為吳寨礦固定編組13節車廂,每節車廂長度為15.5m,車廂掛鉤連接處距離為0.9m,根據吳寨礦鐵軌的裝車長度計算得知,可以裝運10節車廂,不能滿足裝運需要。(2)解決原煤返裝過程中的環境污染問題。吳寨礦使用鏟車返裝的方法裝載煤倉裝車系統剩余的3節火運車廂。在返裝的過程中,由于二次裝卸造成大量煤塵飄灑,在自然二級風力以上條件下,大量煤塵上揚,給附近區域的大氣環境造成了嚴重的影響。(3)解決裝車效率低問題。平煤鐵運處為運力資源優化配置,每天給吳寨礦編發4-5組列車,每組固定編組為13節車廂。采用地面煤倉裝車系統和鏟車返裝相結合的方式,每次裝運需要耗時3.5h,累計工作時間達16h,需要配備三班鏟車司機以及三班保潔灑水人員,勞動強度大,效率低。(4)解決經營成本高問題。吳寨礦使用鏟車返裝煤以滿足裝車量,柴油能源的消耗量居高不下;為降低在裝運過程中的煤塵污染,灑水降塵及保潔清掃,消耗大量清潔水,增加了企業生產經營成本,如圖1所示。

圖1 吳寨礦鐵路線裝車系統平面圖

3 項目施工方案

3.1 施工依據及原則

(1)認真執行國家和地方的有關安全生產的各項規定和執行標準;(2)采用高效節能、簡便易行的工藝技術,確保最大限度的滿足火運裝車要求;(3)受當前經濟形勢影響,充分利用原有設施,減少工程投資,盡可能減少日常運行、檢修、維護費用;(4)施工期間盡量不影響儲裝運系統日常生產經營活動,改造后不影響系統檢修;(5)符合環保要求,降低裝運系統對大氣環境的影響;(6)設計美觀、布局合理、與周圍環境協調一致。

3.2 項目設計總體方案

在煤倉東側新建一條長度為95m皮帶連廊,連廊內敷設一條寬1.2m的皮帶機,新安裝二部特殊定制的給煤機(每倉更換一臺給煤機),連廊頭部位置越過鐵道彎曲段,直接橫跨在鐵路上方,皮帶機頭設置在能夠裝運13節車廂的位置上。調整出煤方向,將1#煤倉的1#給煤機卸料點垂直于皮帶搭接,2#煤倉的3#給煤機機身旋轉30°,躲過煤倉東部辦公樓,機頭卸料點與皮帶為銳角搭接,使卸料方式由原來與鐵道平行方式調整為與鐵道垂直方向卸料,與新增皮帶搭接,實現煤倉的煤直接裝車外運。重新設計在以往生產過程中出現的不合理的電控方式,新增給煤機改為變頻調速型,皮帶運行采用可控硅軟啟動方式。調車絞車設備更換為具有彎道作業功能的鐵牛,延長作業線50m。皮帶連廊為全封閉建設,安裝噴淋除塵系統和防爆照明燈。

3.3 設計方案施工

為滿足企業的生產經營需要,提高煤倉裝車系統裝運能力,設計采用方案3實施優化,建立一套科學、合理、效率高、自動化的地面煤倉裝車系統,該系統的優化改造由三部分構成。

(1)建設安裝皮帶轉運棧橋。吳寨礦地面煤倉裝煤系統優化方案施工新建皮帶轉運棧橋一條,皮帶轉運棧橋由基礎、支撐構件及廊身組成。安裝位置在2#煤倉外東側2.5m處。主要施工內容為基礎、鋼結構安裝、連廊封閉。

(2)支撐構件H型鋼立柱預埋深度D=120cm,基礎施工前必須按現場原施工圖進行探查處理,如果遇到異常情況或與地質勘探報告不符時,應及時組織相關部門商定處理方案。

基礎施工工序:測量放線→定位→機械開挖→清理坑基→釬探、地基處理→驗槽

平行開挖基礎坑規格D=120cm、B=100cm,每對基礎坑間隔300cm,預埋螺栓長度100cm,預埋鋼板規格500mm×500mm×12mm。

采取有效措施,充分保證土體邊施坡、周圍建筑及公用設施的穩定和施工人員的安全,作為入口坡道,挖掘機一次挖至設計標高以上30cm時,然后由人工清理至設計基底標高,嚴禁擾動持力層土。

(3)建設所用鋼筋均為場外加工、現場焊接安裝,在預埋鋼板上焊接立柱,立柱之間焊接橫梁,各橫梁之間焊接撐柱梁,在橫梁和撐柱框架上焊接6mm花紋鋼板。鋼筋應按施工順序配套加工制作,工程中使用的成品鋼筋型于直徑、形狀、尺寸、數量必須和施工圖、料單相符。

棧橋內根據帶式輸送機架子地腳位置兩側各設0.7m寬的檢修行走通道。在全封閉的機頭、機尾均設一檢修門,尺寸為2200×2100mm,并在機頭增設一起吊裝置,用于設備檢修;在機頭設一平煤器,將落入車廂高出車廂的煤鋪平,減少物料的損失及揚塵的產生。

4 效益分析

4.1 經濟效益評價

(1)每年節省鏟車裝車費207.9萬元。(2)每年節省鏟車燃油費52.8萬元。(3)每年節省鏟車折舊費9萬元。(4)每年節約人工費36萬元。(5)每年節約鏟車維修保養費2.4萬元。(6)每年節約皮帶輸送機和給煤機維修1.44萬元。綜合計算,企業每年減少投入共計309.54元。

4.2 社會效益分析

(1)滿足市場需求。吳寨礦取消地銷煤后,生產原煤全部經鐵路火車裝載外運,項目實施前裝車鐵路線不足導致不能滿足鐵運處編組站要求的裝載量,無法為客戶提供穩定的產品。優化方案實施后解決了裝運的難題,滿足市場需要。

(2)穩定職工群體。地面煤倉裝車系統的優化實施,使吳寨礦能夠保持正常的生產經營秩序,為吳寨礦職工提供穩定的工作環境,保障工資收入的穩定,增強了企業的凝聚力。

(3)將職工從繁重的工作中解放出來,提高了工作效率。

(4)為面臨相同困難的煤炭企業解決生產中煤倉裝車系統存在的問題提供寶貴經驗,因地制宜地利用有利條件,減少投入,解決實際問題,具有現實推廣意義。

4.3 環境效益

吳寨礦原地面煤倉裝車系統因為鐵路裝車線不足,采用返裝煤的形式滿足裝載量,作業過程中產生大量的煤塵,給平頂山市衛東區的大氣環境造成極大的污染,成為環保部門重點管控對象。優化方案實施后,徹底杜絕了返裝煤現象,實現了礦區“產煤不見煤”綠色發展方式。煤倉裝車系統安裝6道風水聯動噴霧,有效降低了煤塵污染,為該市的大氣污染防治攻堅、節能減排工作有力助陣。