淺析PGM-48鋼軌打磨車牽引控制的系統設計

郭平,楊全

(株洲中車時代電氣股份有限公司,湖南 株洲 412001)

PGM-48型鋼軌打磨車是我國早期從美國潘德羅?杰克遜公司引進的鐵路大型養路機械,用于鋼軌廓形的打磨修復。牽引控制系統是鋼軌打磨車控制技術中最核心的部分,直接關系到鋼軌打磨作業質量。為了克服國外技術封鎖,同時提高車輛牽引速度的穩定性,本文研制了一套能適用于該車的自主控制系統,替代了原DLC計算機系統,并提高了打磨車低恒速牽引速度的穩定性。

1 液壓牽引系統簡介

PGM-48型鋼軌打磨車全列總重~量共256T,由3節車組成。1車和3車各配備一套DLC計算機系統,每套DLC系統各有4個控制板,分別控制本車4根動力軸。

整車8根動力軸采用分散式設計,單軸驅動采用單變量泵雙變量馬達組成的閉式變量液壓回路。每根軸液壓回路完全相同且各自獨立。控制系統控制變量泵排量及變量馬達的排量,從而實現單軸牽引力的調節。

2 牽引控制系統設計

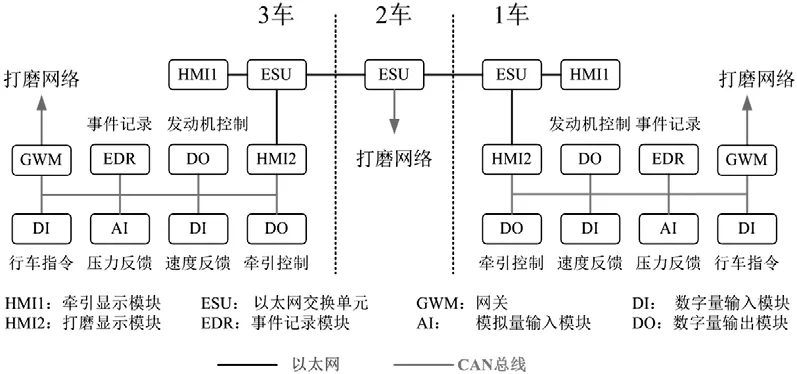

控制系統硬件基于大型養路機械網絡控制平臺進行開發,車輛內部由CAN網絡控制模塊組成,車輛之間通過以太網進行數據交互和同步控制,如圖1所示。

圖1 液壓牽引控制系統網絡拓撲圖

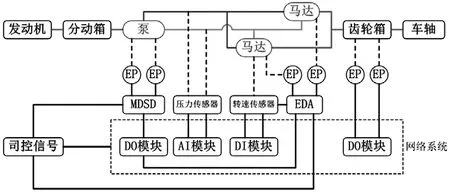

單軸牽引控制原理如圖2所示,比例閥控制板MDSD用于控制變量泵的流量輸出和方向。變量馬達控制板EDA接收到使能信號后,同步監測馬達轉速,根據轉速信號調節變量馬達的排量,實現車輛調速功能。調速手柄同時設計有硬線系統,在網絡系統異常時,可通過應急開關切換至手動控制,直接輸入MDSD/EDA板,控制變量泵變量馬達,實現應急牽引功能。

圖2 單軸液壓牽引控制系統原理

3 牽引控制系統的主要功能

3.1 調速控制

PGM-48型鋼軌打磨車牽引分0~80km/h“高速”和1.6~16km/h“作業”模式兩種。其中“作業”模式要求控制恒速,誤差<0.5km/h。再此對“作業”模式下低恒速控制進行說明。

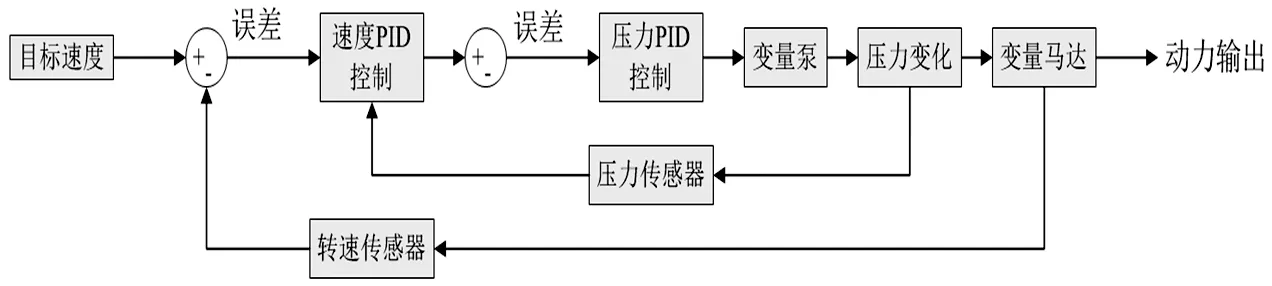

鋼軌打磨車牽引時受驅動壓力、軌道狀態、坡道情況、打磨電機下放等復雜因素干擾,理論分析很難得到被控對象的精確數學模型。且不同的影響因素所適用的PID調節參數各不相同。其中驅動壓力因素影響最大,因此本系統采用了雙閉環PID控制策略,在傳統速度PID控制基礎上加入驅動回路壓力值內環控制。通過兩個PID環串級控制,監測和預判牽引負載變化,更精確地進行低恒速控制。

液壓牽引雙閉環PID控制原理如圖3所示。

圖3 雙閉環PID控制原理圖

其中變量泵變量馬達的控制,是通過控制比例電磁鐵電流來改變泵和馬達排量,從而為后級牽引提供動力并進行調節,實現流量補償、壓力補償以及功率適應控制的目的。變量泵、變量馬達排量均為無級可變,從而實現牽引系統無級調速。

3.2 同步控制

PGM-48鋼軌打磨車8根動力軸采用動力分散式設計,因各軸液壓系統器件性能差異、管道布局差異、輪徑磨耗不一等因素,各軸的動力輸出會有差異,誤差會進行積累。因此,控制軟件同時對本軸和它軸計算量和壓力值進行監測,根據差異情況進行補償,有效消除同步差異和累積誤差,提高車速穩定性。

3.3 反向制動力控制

車輛調速手柄回拉減速,或行車過程中車速高于目標速度時,馬達動力由液壓驅動轉換為車軸齒輪箱反向驅動,形成反向制動力。控制系統利用液壓回路這一特性,對其反向制動力進行調節,使車輛達到恒速控制的目的,同時,在車輛制動時,可輔助空氣制動系統,提供車輛制動力,減少閘瓦損耗。

4 分析與試驗

4.1 牽引分析

系統采用容積調速閉式回路,這種回路中液壓泵的工作壓力基本上等于負載壓力,而且變量泵的輸出流量與系統所需的流量相匹配,幾乎不存在工作溢流。相對節流調速回路,該系統傳動效率更高,無級調速范圍也更大。

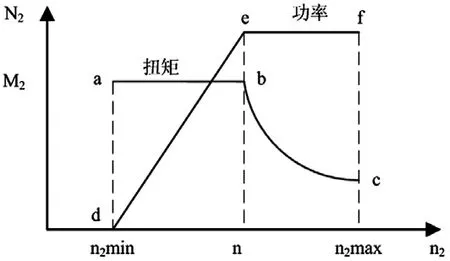

變量泵-變量馬達調速回路輸出特性如圖4所示。

圖4 變量泵-變量馬達調速回路輸出特性

根據車輛實際牽引工況,可將該閉式回路的速度調節分為恒扭矩調速、恒功率調速兩個階段。

4.2 數據仿真

根據系統的各參數及數學模型在Simulink仿真軟件中建立了牽引系統的控制仿真模型。對比了開環控制與雙閉環PID控制兩種策略,驗證了控制方法的有效性。

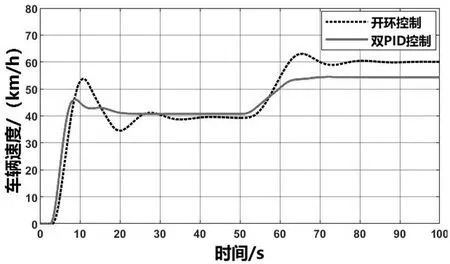

(1)車輛在加速時的牽引特性模擬:在50s時加入斜率為0.1,終值為1V的調速手柄電壓斜坡信號,車輛速度響應如圖5所示。

圖5 車輛速度響應情況

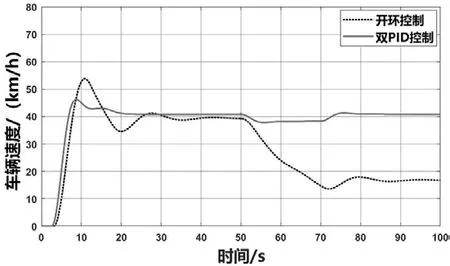

(2)進入坡道時的牽引特性模擬:在50s時加入斜率為5,終值為100N.m的外負載扭矩斜坡信號,車輛速度響應如圖6所示。可以看出,開環控制下的車輛速度波動較大,30s后車速平穩,雙PID控制下車輛平穩提速,15s后車速穩定。

圖6 車輛速度響應情況

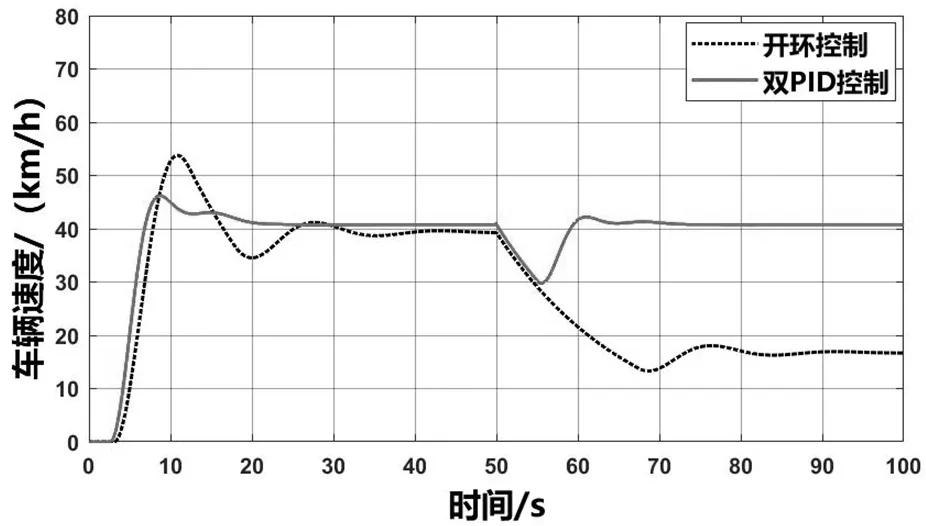

(3)打磨電機下放打磨時外負載扭矩沖擊模擬:在50s時加入100N·m的外負載扭矩階躍信號,車輛速度響應如圖7所示。

圖7 車輛速度響應情況

可以看出,負載扭矩信號變化時,開環控制下的壓力波動30s后穩定,雙PID控制下壓力波動幾乎貼合干擾信號變化,響應時間更快;開環控制下的車輛速度波動較大,且穩定后車速發生改變,雙PID控制下車輛速度及時響應,并能恢復行駛速度。

4.3 實際應用試驗

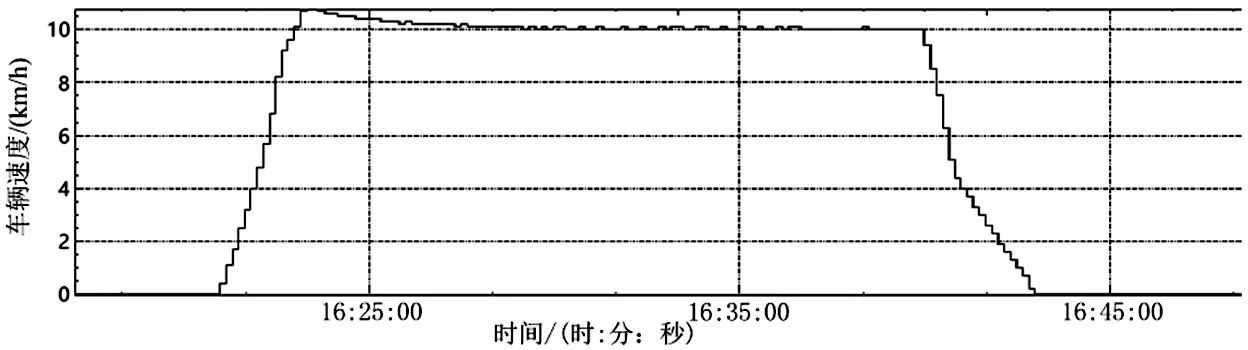

實際應用中,使用CAN網絡數據記錄儀進行數據記錄與分析,驗證實際應用性能。

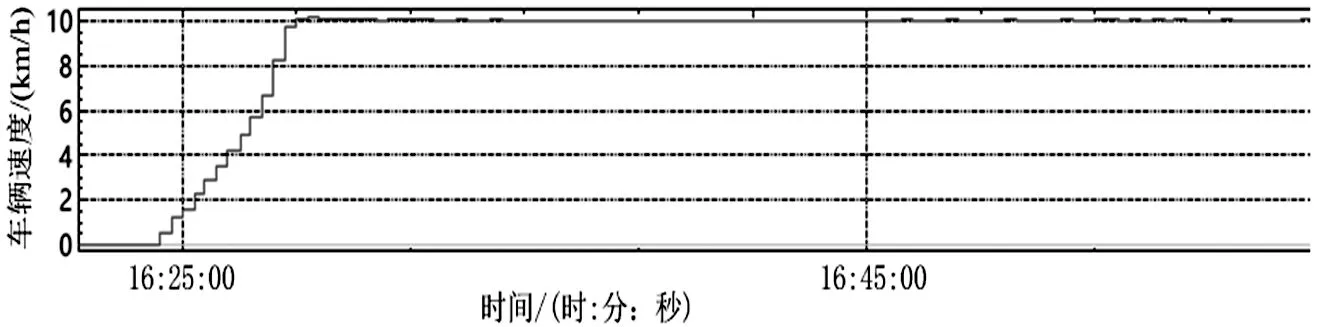

低速自運行時數據分析如圖8所示,車輛起步后速度波動20%,10s后進入穩定狀態,速度偏差<0.38km/h。

圖8 低速自運行數據分析圖

打磨作業時,數據分析如圖9所示,作業模式下,起步波動0.4km/h,10s后進入穩定狀態;打磨過程中,速度波動<0.2km/h,電機投放與提升時,車速穩定。

圖9 打磨作業數據分析圖

5 結語

本文介紹了PGM-48型鋼軌打磨車液壓牽引基本原理及其控制系統設計方法,實現了雙PID控制方法在牽引控制中的應用,目前已完成多臺車輛返修工作并重新投入使用,實踐證明,本液壓牽引控制系統能夠實時監測牽引負載變化,調節響應快,控制精度高,完全滿足原車控制要求和性能指標。