淺談PTA加氫反應器腐蝕風險及有效防范

劉義平

(逸盛大化石化有限公司,遼寧 大連 116600)

1 工藝概況

加氫反應器的主要作用是將粗對苯二甲酸中的雜質4-羧基苯甲醛,在適當的工藝條件下通過炭鈀催化劑經氫氣還原成對甲基苯甲酸,由于對甲基苯甲酸在常溫下水中的溶解度高于對苯二甲酸,通過溶解度的差異可以將對苯二甲酸進行提純。本文的研究主要結合某石化公司現役的精對苯二甲酸(PTA)裝置進行討論,本文的研究對象采用的是美國BP—AMOCO公司的專利技術,該設備經過長時間的運行后出現催化劑表面以及內孔被有機雜質、酸性物或者金屬離子覆蓋的現象,大幅度降低了催化劑的活性。為了保證催化劑的活性,需要定期對這些有害雜質及離子進行清除,選用的清洗液一般是堿性物質。而且近年來,在反應器中采用的一般是國產催化劑,相較進口催化劑其活性退化的比較快,造成的直接后果就是堿洗更加頻繁,清理周期大大縮短,不僅延緩了反應進度,也增加了成本。堿洗時一般采用的條件為:操作壓力6.5MPa,操作溫度設定265℃,反應器內的介質主要為蒸汽添加2.78%氫氧化鈉。

2 加氫反應器概況

某石化公司采用的原加氫反應器是在1979年制造,當時制造公司(Amoco公司)采用的原材料是碳鋼復合SUS 304L不銹鋼和鈦材。近年來,引進新的加氫反應器,取消了傳統的鈦復層,僅僅保留了SUS 304L。PTA加氫反應器在進、出物料管線接口中內襯和法蘭密封面都是采用的C276海氏合金,而在強生網濾器和支撐材質的選擇上也由以前的SUS 304L改為了C276海氏合金,氫氣入口處的接管材質選用的是SUS 304L(鍛管)。

3 PTA加氫反應器腐蝕情況檢查及腐蝕原因分析

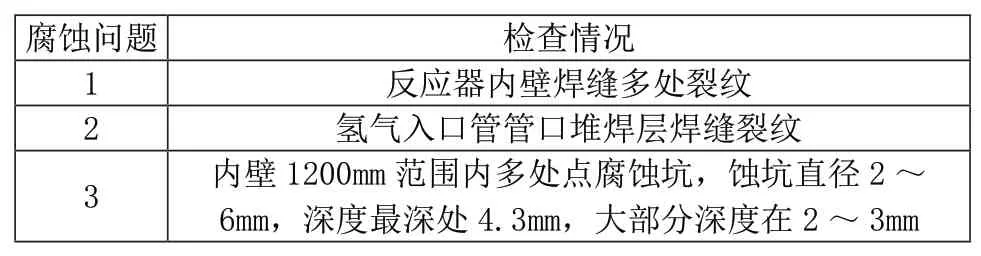

在對PTA加氫反應器進行例行檢查的過程中,主要發現了以下幾點問題,詳見表1。

表1 加氫反應器腐蝕情況

3.1 腐蝕機理

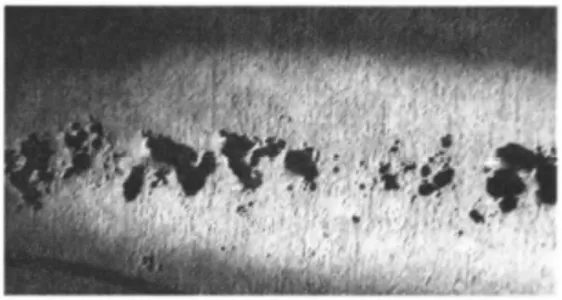

綜合以上幾點,可以總結加氫反應器的腐蝕機理主要是堿洗過程中超標的溴離子和氯離子。因為在正常的運行過程中,反應器中醋酸和溴離子的濃度是比較低的,不會對反應器造成特別大的影響,即使經過長時間的使用也只會對加氫反應器的304L襯里造成輕微的腐蝕。但是鹵素離子對奧氏體不銹鋼的腐蝕卻存在一個限值,即鹵素離子的質量分數濃度只有超過一定范圍后才會發生點蝕現象。可是,在反應器實際使用的過程中,及時反應介質中鹵素離子的質量濃度較低,也會由于反應過程中的蒸發、沉積現象在物料沉積處、縫隙、焊縫缺陷以及氣液交界處發生鹵素離子的積聚,進而對器壁產生點坑腐蝕,圖1、圖2分別使加氫反應器內壁發生腐蝕后出現的點坑以及溝槽的狀況圖片。尤其經過擴能改造的加氫裝置在氣液交界部位由于流量增大以及溶液與氫氣翻騰的狀態,一旦遇到堵塞和偏流,極易造成氫氣、反應器溶液以及鈀炭催化劑三相劇烈翻騰的現象,嚴重沖刷反應器的內壁,形成局部汽蝕環境,引發空泡腐蝕,這種現象會通過破壞設備表面的鈍化膜產生嚴重的局部腐蝕。一旦PTA加氫反應器發生局部腐蝕后,就會在器壁上形成一個局部的微孔洞,這個孔洞就像鹵素離子的“捕捉器”,在電泳的作用下自發“捕獲”進料的溴離子以及堿洗操作中的氯離子,一旦微孔洞內鹵素離子的濃度達到一定標準,又會進一步加速孔洞器壁的腐蝕,相互促進,腐蝕現象會不斷向器壁深處擴展,直至加氫反應器的襯里完全穿透。

圖1 加氫反應器內壁腐蝕點坑

圖2 加氫反應器內部腐蝕溝槽

3.2 風險分析

一旦PTA加氫反應器發生腐蝕,存在的潛在風險主要涵蓋兩個方面。首先,PTA加氫反應器襯里腐蝕穿透后會暴露出碳鋼基材,但是碳鋼基材在腐蝕后不會產生上述不銹鋼的“自催化”現象,所以即使腐蝕發生也不會輕易形成較深的點蝕坑或者蝕孔,而且在那些襯里幾乎已經完全被腐蝕掉的部位基材也是看起來相對平整的,所以基材的腐蝕速度并不是很快,腐蝕現象也不是非常明顯,因此,在加氫反應器強度設計計算的過程中不會把襯里厚度作為重要的考慮因素,如果完全不考慮腐蝕問題產生的鐵離子對PTA加氫反應器中產品質量的影響,反應器的整個襯里即使完全被腐蝕掉也基本上不影響PTA加氫反應器的正常安全使用。我們曾對國內其他公司的PTA裝置調研,發現加氫反應器都出現過比較嚴重的不銹鋼襯里腐蝕的問題,可是卻都沒有發生器壁穿透泄漏的狀況,跟以上的研究相一致。所以,如果合理修復腐蝕穿透的襯里有效分開反應介質和基材,就可以提供足夠的強度保證反應器殼體的安全性能,極大地降低設備發生腐蝕泄漏的問題。

其次,在正常操作運行的溫度下,碳鋼基材出現材質劣化的概率也是比較小的,因此即使反應器腐蝕泄漏也只會是小規模泄漏,而不是脆性斷裂類的大規模泄漏。因為反應器介質的主要物料如果發生泄漏,混合物料會迅速蒸發汽化,并迅速稀釋到空氣中,所以發生閃燃、點燃或者爆炸的可能性是比較低的。一旦發生這種狀況,可能會對恰好路過或靠近的工作人員造成燙傷,但是不會出現泄漏中毒的問題,所以安全風險系數還是比較低的。

結合以上對風險兩個要素評定分析表明,PTA加氫反應器襯里腐蝕泄漏造成的安全風險屬低風險等級。只要經過合理的修復完全能夠滿足加氫反應裝置正常生產的工程。

4 腐蝕風險控制措施

如果發現反應器襯里已出現輕微腐蝕的狀況,為了避免溴離子和氯離子的“自催化”反應進一步擴大腐蝕的范圍,可采取對明顯的點蝕坑打磨并圓滑過渡的處理方式進行修復。如果情況比較嚴重,出現零星的腐蝕點坑甚至是穿透復層的現象,通過局部打磨然后補焊的方式對有問題的部位進行處理,對于大面積的點蝕或者穿透性的點蝕坑帶則應采取更復雜的修補方法,一般是考慮采用貼板的方法,為保證貼板貼合度,在塞焊點的布局過程中應注意科學性、合理性,同時,保證貼板四周的密封焊嚴密、沒有缺口。雖然在反應器貼板材料的選擇上還有其他耐點蝕指數更高的材料,比如,316、316L、317、317L和904L等,但這些材料中含有的鉬元素會影響產品的質量,造成雜質元素污染的問題,因此,在石化單位在選擇原材料的時候,可以結合實際的情況以及對產品品質的要求合理選擇貼補板。在每個檢查周期過程中對內壁襯里,特別是貼板部位仔細檢查,一旦發現問題即使修復處理,避免發生更嚴重的腐蝕狀況。

為了能夠有效地減少腐蝕風險,也需要從擴能改造方面入手進行風險防范。因為反應器進料中的溴離子和堿洗過程中的溴離子是對襯里腐蝕的兩個重要因素。所以,相關工作人員在操作以及檢查的過程中應著重注意監控這兩個指標,盡可能降低加氫反應器溴離子和溴離子的含量。尤其在每次換劑或者對加氫反應器進行日常檢修的過程中,注意檢查進料分布管以及氫氣入口管線,清理堵塞和積料,這樣可以有效避免偏流問題的產生,進而降低腐蝕的風險。

此外,為了有效控制腐蝕問題還可以改進氫氣入口管的腐蝕環境,在氫氣入口接管已經出現裂紋的情況下,為了避免裂紋的繼續擴張,可以隔離氫氣入口接管,使氫氣從頂部孔蓋位置進入。有很多石化單位通過以為改造氫氣入口管,有效延緩氫致應力造成的加氫反應器腐蝕開裂的問題。當然頂部人孔蓋結構也需要重新設計,尤其需要增加氫氣接管法蘭,這樣氫氣插入管就可以根據需求隨之進行拆卸,而且在長時間使用后如果出現問題或者缺陷,也比較方便更換。

此外,還可以進一步改進進料分配管的結構,在對氫氣入口管進行移位改造的過程中,將進料液體的分配器改為多孔狀,因為在傳統的反應器構造設計中分布管出液口斜下方器壁的位置一般就是發生沖刷腐蝕集中的區域。所以在改進工藝的過程中通過改變進料方向,也可以有效避免沖刷腐蝕現象的發生。

5 結語

綜上所述,本文通過結合實際PTA加氫反應器的工藝概況,詳細分析PTA加氫反應器各部位發生腐蝕的原因和修復,并探討了發生腐蝕現象的深層機理。得到的普遍結論是加氫反應器中的流動介質中經常存在超標的溴離子以及堿洗過程中夾帶的氯離子,這兩種離子的存在是造成加氫反應器腐蝕最主要的原因,而且在反應器運行過程中裝置擴能以及進料管堵塞的現象也會促進腐蝕問題的拓展。進一步通過對腐蝕風險進行定性分析,認定在風險等級評定標準中PTA加氫反應器的腐蝕風險屬低風險等級,只要對腐蝕問題進行詳細分析并通過合理的修復技術進行處理后就能繼續投入使用,滿足正常生產的需求。通過以上對PTA裝置加氫反應器腐蝕以及防控措施的研究,基本可以得出以下結論。首先,在防治過程中對反應器上較淺的腐蝕點坑一般可以通過打磨然后圓滑過渡的方式就可以處理;而對于已經產生較深的甚至已經穿透復層的腐蝕坑需要在打磨后進行補焊處理,才能保證其牢固性;最后,對于大面積的腐蝕點坑或者穿透性的腐蝕點坑帶則需要采用貼板的方式處理。除了在發現腐蝕問題后及時進行處理,在平時的反應器運行過程中也需要加強相關的管理和監控,著重避免溴離子和氯離子含量超標的問題,在平時檢修的過程中,也應注意及時檢查并清理進料管堆積的填料,盡量避免因進料管堵塞引發介質偏流而導致的腐蝕加劇的現象。