關于化工廠絕熱層下腐蝕現狀的調研研究

張瑜,趙志農

(1.北京科技大學,北京 100083;2.天華化工機械及自動化研究設計院有限公司,甘肅 蘭州 730000)

某化工廠開車5年,發現蒸汽伴熱管線大范圍泄漏,管線外部包有白色保溫棉,打開時保溫棉已濕透,無法判斷是外部水侵入浸濕還是蒸汽管線泄漏弄濕。為查明泄漏的根本原因,筆者對泄漏部位取樣分析,探討失效原因,并且對其他相似工況的設備和管道進行檢查,為避免同類問題發生提出相關建議。

1 工況介紹

蒸汽伴熱管線材質是304,工作壓力0.35MPa,工作溫度148℃,工作介質是蒸汽。

2 試樣分析

2.1 宏觀檢查

蒸汽伴熱管線外壁有點蝕坑和裂紋,在泄漏處補焊時,焊縫周圍又產生新的裂紋,已發生材質劣化。裂紋和蝕坑集中在伴熱管的近地面一側,遠地面一側腐蝕情況較輕。

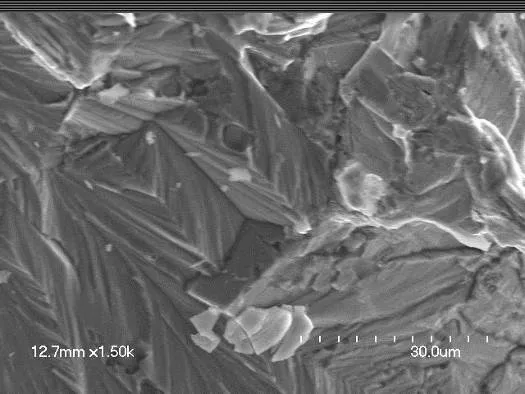

圖1 泄漏蒸汽伴熱管線表面形貌

2.2 金相分析

選取有裂紋的管線斷口拋光后使用金相顯微鏡觀察裂紋,發現有2個典型特征:(1)裂紋由管外壁向管內壁擴展,且隨裂紋延伸方向有樹枝狀分叉;(2)裂紋穿過晶粒,判斷為穿晶斷裂。

以上2個特征是典型的氯離子應力腐蝕斷裂的特點,且裂紋是由管外向管內擴展,是由于管子外部的原因導致腐蝕,初步判斷管子腐蝕原因是氯離子應力腐蝕斷裂。

圖2 裂紋擴展方向:管外壁向管內壁裂紋擴展×50

2.3 SEM形貌分析

選取典型斷口使用掃描電鏡進行觀察,通過觀察其微觀組織可以很明顯地看到扇形、魚骨狀和河流狀的組織形態,這3種形態是典型的氯離子應力腐蝕組織形態。

圖3 開裂部位微觀組織

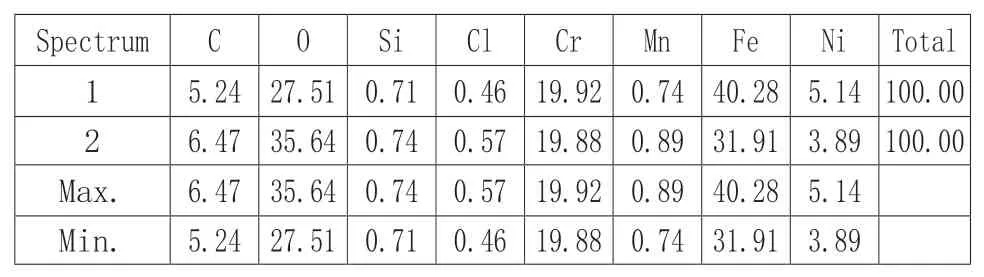

2.4 EDS分析

對掃描電鏡界面的腐蝕產物進行能譜分析,結果顯示腐蝕產物中氯離子含量為0.5%,接近于5000ppm,可以判斷腐蝕產物中含較大量氯元素。

表1 金相樣品表面能譜分析結果

2.5 結果討論

通過以上4種手段可以判斷該不銹鋼蒸汽伴熱管線的主要腐蝕原因是外部絕熱層施工不合格導致絕熱層進水變濕,在不銹鋼管線和絕熱層之間的空腔內由于水分蒸發造成氯離子富集濃縮,加上管線加工和焊接的殘余應力,腐蝕環境和應力共同作用促進裂紋產生,造成了不銹鋼伴熱管線發生氯離子應力腐蝕開裂。

3 同類工況檢查

針對本次發生的不銹鋼伴熱管線絕熱層下腐蝕的問題,對廠區內設備和管線進行大范圍的絕熱層下腐蝕調研檢查。檢查方法是對高風險部位進行保溫拆除,目視檢查并進行相關檢測,碳鋼材質進行測厚,不銹鋼材質進行滲透檢測。重點檢查部位包括:

(1)塔:上部保冷工況(<30℃),下部保溫工況(>70℃),重點檢查塔下部保溫支撐圈部位;

(2)臥式罐、換熱器:工作溫度70-120℃,重點檢查臥式設備底部;

(3)高濕度區域,如冷卻塔的下風向區、蒸汽排放口附近、噴淋系統、酸蒸汽或噴水加速冷卻的附近區域;

(4)絕熱層、外防護層破損、開口部位,或有穿透絕熱層的突起及絕熱層終端(如法蘭);

(5)設備設計中將絕熱層支撐圈直接焊接在容器壁上(支撐圈、加強圈);扶梯和平臺支架以及吊耳、接管、加強圈附近;

(6)蒸汽伴熱已損壞或泄漏的設備或管道;

(7)油漆和/或涂層系統局部發生損壞;

(8)蒸發之前濕氣或水自然匯集的部位,與豎直管段底部相連的水平管段中,靠近連接處的端部幾十厘米范圍內是CUI腐蝕典型部位。

經過排查,發現了大量發生絕熱層下腐蝕的問題,典型問題包括以下幾類:

(1)設計問題:絕熱層安裝階段,保溫鐵皮沒有保持完整連續,在樓板、扶手等位置斷開,使得雨水等外部水分容易進入絕熱層造成腐蝕。由于保溫未包好或打開后沒有及時恢復,導致大量不銹鋼、碳鋼的設備、管道、閥門發生涂層剝落,金屬材料生銹,嚴重的部位甚至引起設備泄漏。

(2)新建裝置有很多部位保溫施工尚未完成,隨開車時間延長也沒有及時完成保溫包覆。保溫棉直接暴露在大氣中,隨下雨等情況淋濕,后續會進一步造成氯離子在金屬表面濃縮腐蝕,對于設備管道在CUI敏感溫度范圍的部位后續腐蝕風險較高;

(3)已運行的裝置大量存在管線保溫鐵皮脫開、保溫棉裸露的情況;

(4)儲罐保溫情況:儲罐檢查發現問題較為集中,下雨后檢查,部分儲罐的罐底部位有水流出,說明罐頂保溫密封不良,保溫支撐圈、人孔部位等部位存在CUI風險。

4 結語

化工廠所在地為沿海地區,屬溫帶海洋性氣候,裝置中所用不銹鋼材料大多為通用性的304不銹鋼。由于在環境海鹽微粒中含有氯離子,對不銹鋼的設備管道都將引起SCC,同時當選用的保溫材料氯離子含量超標,同樣會引起SCC。為此,為了有效地隔離氯離子對不銹鋼表面地直接侵蝕,材料定下后配合防腐措施必須跟進,從設計上避免絕熱層進水部位存在,同時對防腐保溫的施工和金屬表面涂層的施工進行技術改進。最終目的是減少絕熱層下腐蝕的發生,保證裝置不因設備泄漏而停工,維護裝置的穩定運行。