DK903型梳棉機電氣控制系統的智能化升級改造

尚旭輝 吳紅兵 匡 濤

(1.青島艾菲特紡織電氣有限責任公司,山東青島,266042;2.天津職業技術師范大學,天津,300191)

目前以DK903型為代表的部分老舊機型梳棉機已經使用15年~20年以上,一些電氣件嚴重老化,部分電氣件已經停產,維護困難。國內紡紗企業在維護使用進口梳棉機時遇到了較大的困難,以DK903型梳棉機為例,電氣備件價格昂貴,如一個前環傳感器就需要上萬元,一套伺服系統需要2萬元左右,并且采購周期長,經常因為備件供應不及時造成停車,嚴重影響生產。但梳棉機的機械部分,如錫林、道夫、刺輥則比較完好,更換針布后,不影響梳理效果和成紗質量。紡紗企業迫切需要對類似機型電氣系統進行升級改造,以減少安全隱患,提高生產效率,降低維護保養成本。由于DK903型梳棉機相對比較復雜,我們以此為例探討對電氣控制系統智能化升級改造的具體方案。

1 DK903型梳棉機的特點

DK903型梳棉機是特呂茨勒公司繼DK803型梳棉機后,于1999年推出的新一代高產梳棉機,最高產量達140 kg/h,出條速度最高達到220 m/min,帶混合環自調勻整,長片段勻整與短片段勻整相結合,保證了重量內不勻率在1.2%左右、外不勻率在2.0%以內,條干不勻率在3.9%左右。

DK903型梳棉機電氣控制系統比較復雜,錫林、道夫、刺輥、圈條、給棉、棉箱喂入、蓋板均為單獨控制,采用了3臺伺服電機、2臺變頻電機,其他采用異步電機;換筒采用自動旋轉換筒,斷條采用喇叭口自動斷頭技術;棉箱采用純氣壓棉箱控制。該機型在2000年左右代表了梳棉機的最高水平,一些設計理念直到現在也不過時。

1.1 梳棉機電氣控制系統

道夫、圈條、梳棉喂入等采用伺服電機控制,錫林、刺輥采用普通三相電機控制;蓋板、棉箱喂入采用變頻電機控制;清潔輥、棉箱開松輥、棉箱風機采用三相電機控制[1]。

輸入系統通過液晶面板LCD輸入,啟停運行通過面板按鈕輸入,報警輸入包括負壓濾塵、電機過熱、斷條、缺筒、金屬異物、伺服、變頻等報警;其他輸入包括換筒到位、斷條復位氣缸、罩殼保護等;速度輸入包括道夫、錫林、刺輥、蓋板、棉箱打手、產量計長輸入。

與清棉系統采用通訊方式連接,清棉系統發生故障時梳棉機自動停車;梳棉機開車后會給清棉系統信號,清棉系統根據開車臺數自動調整供棉量。

工作過程:首先啟動錫林和刺輥電機,啟動蓋板和清潔輥電機,達到設定下限速度后,才能啟動道夫運轉。運轉過程中速度低于保護值時,則報警停車。

1.2 混合環自調勻整系統

采用混合環自調勻整,同時檢測喂入棉層厚度和出條粗細,根據道夫速度,控制喂入伺服電機。

1.3 純氣壓棉箱控制系統

采用純氣壓棉箱控制,檢測棉箱壓力,根據棉箱設定壓力,采用智能控制,使棉箱壓力保持恒定,根據輸出筵棉厚度,設定不同的棉箱壓力;棉箱喂入采用變頻電機控制;風機和打手采用普通三相電機控制;棉箱壓力可以達到300 Pa左右,整個棉箱比較封閉,保證了輸出棉層縱向密度一致。

1.4 自動換筒控制系統

采用直徑1 000 mm的大條筒,旋轉換筒,滿筒時,降低出條速度,當出條速度降低到70 m/min時,進行旋轉換筒。控制旋轉電機啟動,同時控制斷條氣缸和喇叭口,進行快速翻轉,扯斷棉條;當檢測到旋轉到位,停止旋轉電機,然后提高出條速度到道夫高速設定值。

2 電氣控制系統智能化升級改造方案

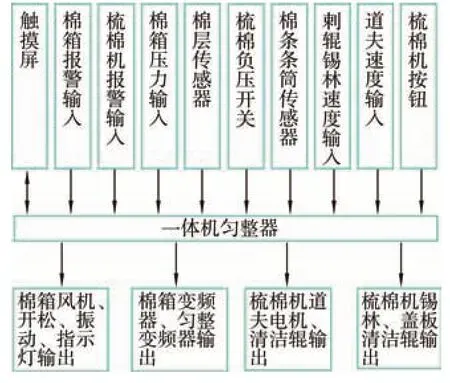

DK903型梳棉機電氣控制系統智能化升級改造的原則:不改變原機梳理質量,不降低性能指標,如出條速度、棉條不勻率等;不改變原梳棉機操作習慣;具備物聯網擴展接口。圖1為DK903型梳棉機電氣智能化升級改造控制框圖。

圖1 DK903型梳棉機電氣智能化升級改造控制框圖

2.1 電氣控制系統的升級替換

以意法半導體F2高端系列嵌入式系統STM32F205為核心搭建控制系統,STM32F205微控制器面向需要實現高集成度、高性能、嵌入式存儲器和外設的工業應用。性能:在120 MHz頻率下,從Flash存儲器執行時,STM32F205微控制器能夠提供150 DMIPS/398 CoreMark性能,并且利用意法半導體的ART加速器實現了Flash存儲器的零等待狀態。通信接口多達15個,包括6個速度高達7.5 Mb/s的USART,3個速度高達30 Mb/s的SPI,3個I2C,2個CAN,1個SDIO。模擬模塊:2個12位DAC,3個速度為2 M/s采樣或6 M/s采樣(交錯模式)的12位ADC。因此,嵌入式系統STM32F205微控制器非常適合梳棉機和自調勻整的底層控制。

利用5個捕獲單元檢測錫林、刺輥、蓋板、道夫和棉箱開松電機的速度;具有雙12位A/D轉換器,一路檢測入口棉層厚度的變化,另一路檢測出口棉條的粗細變化,兩路同時轉換,互不干擾;串行通信接口SCI采用一路485通信方式與觸摸屏交互信息,一路與道夫、圈條器伺服電機進行通訊,預留一路通過物聯網和工廠管理系統聯網;看門狗更是增加了系統的可靠性。STM32F205微控制器內核的高性能運算能力,使得可以采用復雜控制算法進行實時信號處理與電機控制,大大減少了控制系統體積,提高了系統的性價比。

2.2 梳棉機混合環自調勻整儀的升級替換

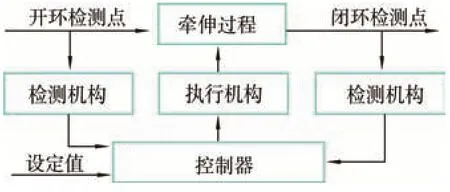

DK903型梳棉機所采用的自調勻整是開環系統和閉環系統相結合的勻整器,兼有開、閉環系統的優點,既能保持勻整效果,又能自動修正由各種因素波動所造成的偏差;不僅能勻整中、短片段不勻,也能勻整長片段不勻,是較理想的自調勻整裝置。因此,前反饋-后反饋復合控制結構(即混合環)是一種比較理想的控制結構,如圖2所示。

圖2 混合環自調勻整原理圖

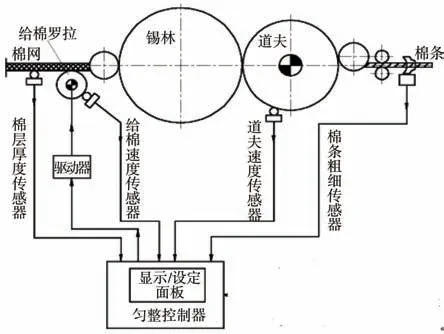

自調勻整的目的:控制生條定量達到預期值,減少梳棉機臺間生條的重量差異,改善生條外不勻率;控制單臺生條中長片段的重量不勻率,改善生條重量內不勻率。圖3為改造后梳棉混合環自調勻整控制圖。

圖3 混合環自調勻整控制圖

改造前后生條質量指標基本保持一致,具體試驗數據如下。

自調勻整棉層和棉條檢測裝置的好壞,將會直接影響到勻整效果,只有檢測裝置提供真實反映棉層厚度和棉條粗細的數據給自調勻整,才能保證正確勻整,否則會起相反作用。自調勻整的工藝參數也很重要,合適的工藝參數使自調勻整調節既不會超調也不會欠調。這些都是自調勻整系統最基本的要求。

2.3 棉箱系統的升級替換

位于清棉和梳棉之間的棉箱直接影響生條重量不勻率。其主要作用按規定定量,保持穩定的棉絮密度和橫向均勻的棉層喂入梳棉機[2]。

DK903型梳棉機的棉箱采用純氣壓棉箱,棉箱壓力設定比較高,一般為260 Pa~350 Pa,而目前國內一般的氣壓式棉箱氣壓設定都在250 Pa以下。棉箱壓力設定高,并且棉箱至給棉羅拉處采用封閉結構,這樣的筵棉輸出均勻一致性非常好,大大提升了梳理質量[3]。

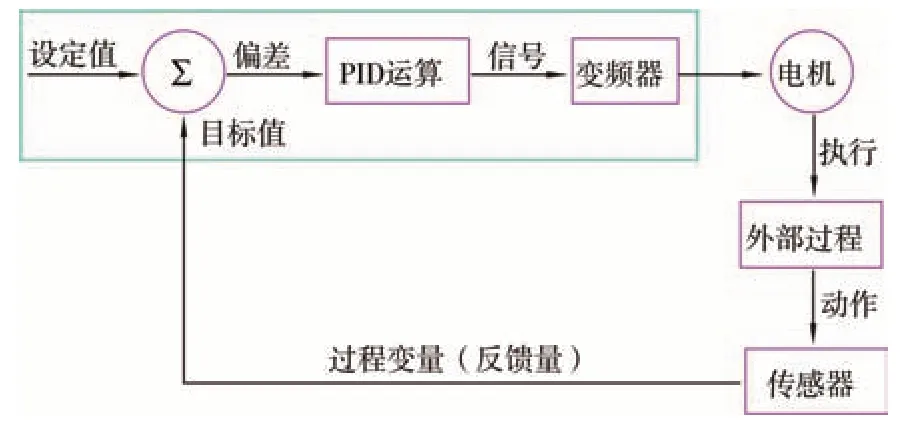

改造后的系統采用智能PID控制,使上棉箱給棉電機平穩運轉,保持壓力相對穩定。PID屬于閉環控制,將壓力傳感器采集的棉箱壓力反饋到PID控制器,與設定的標準壓力值進行比較,PID控制器根據標準壓力和實際壓力值之差,進行比例、積分、微分控制,從而輸出一個合適的電流值驅動給棉電機,促使棉箱壓力保持在設定的標準壓力附近。其控制過程如圖4所示。

圖4 棉箱PID控制原理圖

棉箱壓力的穩定程度會直接影響生條重量不勻率,保持下棉箱壓力趨于穩定這是保證喂入梳棉機棉層重量均勻、波動小的關鍵所在。并且要求喂棉箱內給棉羅拉100%運轉,均勻連續平穩喂棉。

2.4 生頭和自動換筒降速過程中棉條重量波動

DK903型梳棉機在生頭過程中,梳棉機的車速由低速轉換到高速;滿筒后自動換筒,需要將車速由190 m/min降低到70 m/min,然后再升速到190 m/min,如何最大限度地降低速度變化對梳棉生條定量的影響,這是在智能化改造中需要解決的最大問題。生頭過程中,低速生條定量正常,在升速過程中生條定量會逐漸變輕,雖然采用了高低速兩種牽伸值,但也不能很好地解決該問題;同樣在自動換筒過程中,也存在生條定量在降速過程中會偏重,在升速過程中會偏輕的問題。

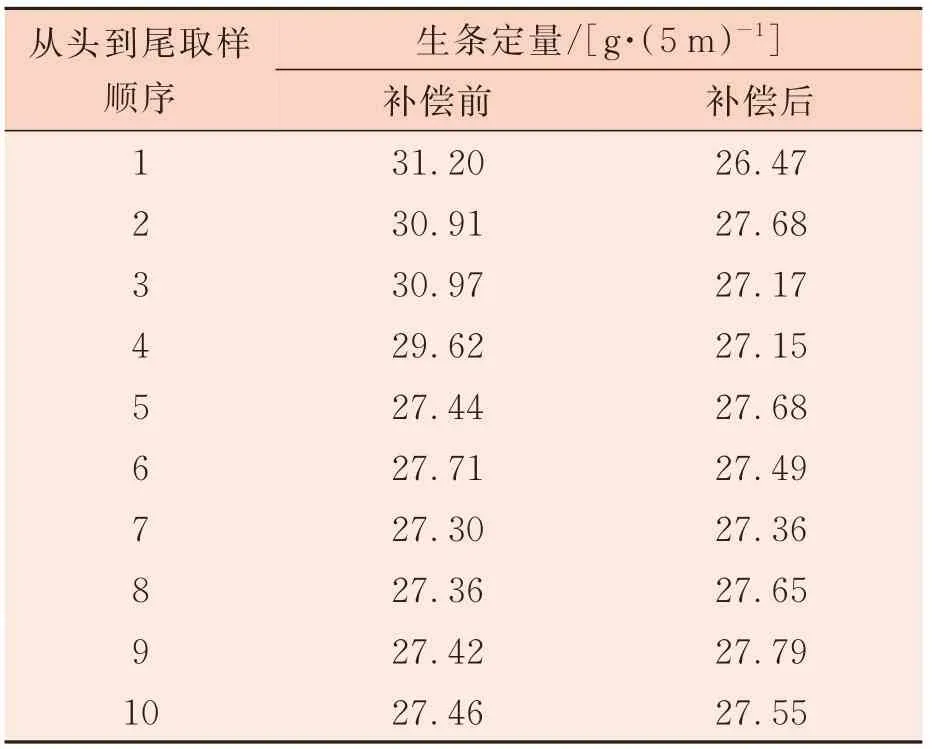

分析原因是:筵棉從給棉羅拉喂入,經過刺輥、錫林、道夫,再到剝棉,經過喇叭口,到條筒成形,會經歷一個大的延時,是一個大延時系統,存在大的控制死區。因此,必須優化算法,進行智能化補償。滿筒后取上部生條,測量減速過程中的生條定量,表1為采取對死區智能化補償前后生條定量的對比情況,每5 m取1個樣。降速補償前,前25 m生條定量偏重,降速補償后,前5 m生條定量變輕,以后的20 m生條定量恢復正常,大大改善了換筒減速過程中生條的重量不勻率。

表1 對死區智能化補償前后生條定量對比

對生頭升速過程,則進行提前喂入補償,提前彌補升速牽伸,有效改善了生條定量變輕的程度。

3 電氣控制系統升級改造的國產化及質量指標

改造器件選用原則:全部選用當前主流品牌,確保10年以內不會停產,優先選用國產品牌。

給棉喂入、道夫和圈條盤驅動選用國產匯川伺服驅動;棉箱喂入、蓋板驅動選用歐姆龍變頻器驅動;前環及棉層位移傳感器選用國產品牌;觸屏及其他電氣件選用施耐德品牌;測速及其他接近開關選用國產品牌。基本實現了國產化,大大降低了維護保養成本。

人機界面人性化設計,拆除原有的LCD液晶顯示,采用施耐德彩色觸摸屏。

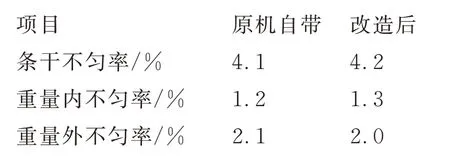

智能化電氣控制系統升級改造后,出條速度可以達到220 m/min;長片段勻整與短片段勻整相結合,保證了重量內不勻率達到1.3%左右,重量外不勻率達到2.0%以內,條干不勻率達到3.9%左右,與改造前質量水平基本一致。

4 結束語

通過對DK903型為代表的老舊機型梳棉機電氣升級改造背景的分析,以DK903型梳棉機為例,制定了智能化升級改造國產化替代方案,對于其他老舊機型梳棉機的電氣控制同樣可以采用國產化替代升級方案,以達到減少老舊機型梳棉機電氣故障率,降低維修保養成本,延長梳棉機的壽命。采用智能化電氣控制升級改造后,梳棉機的各項性能和產品質量指標均能達到改造前的水平。