棉紡精梳機鉗板加壓機構動力學分析

任家智 梁 灼 賈國欣 李金鍵 賈振飛

(1.中原工學院,河南鄭州,450007;2.河南工程學院,河南鄭州,450007)

棉紡精梳機鉗板機構的主要作用是牢固地握持棉纖維層,供錫林梳理,并防止可紡纖維被錫林抓走。在錫林對棉叢的梳理過程中,為了使上、下鉗板形成可靠的握持鉗口,需對上鉗板施加壓力;對上鉗板施加壓力的機構稱為鉗板加壓機構,由張力軸、偏心輪、牽吊桿(包括加壓彈簧)及上鉗板結合件組成。由于現代棉紡精梳機的速度大幅度提高,鉗板加壓機構部件受力急劇增大,易產生應力集中、部件損壞等問題,影響精梳機運轉的穩定性及可靠性。例如:當精梳機速度超過400鉗次/min時,偏心輪與牽吊桿連接的螺母經常出現破裂。因此有必要對棉紡精梳機鉗板加壓機構進行動力學研究,分析各部件受力情況,找出各部件受力大小與精梳機速度的關系,為新型精梳機的設計提供參考。

目前,對棉紡精梳機鉗板加壓機構的研究主要集中于以下幾個方面。第一,對鉗板鉗持機構進行動力學分析,研究鉗板在一個工作周期內的開啟、閉合規律,得出了鉗板開閉口定時、鉗板最大開口量等關鍵參數,為精梳工藝參數的合理設計提供了理論依據[1-2]。第二,對鉗板閉合過程中鉗口的壓力變化規律進行研究,得出了不同偏心軸傳動比、偏心軸位置角及偏心距等工藝參數對鉗板鉗口握持力的影響規律[3]。第三,為了減小精梳機高速時的振動,對鉗板機構部件的慣性力進行研究,并對鉗板機構進行平衡優化設計,取得了較好的減振效果[4]。

本研究對棉紡精梳機鉗板加壓機構各連桿進行動力學分析,建立鉗板鉗持機構的連桿動力學簡化模型,運用ADAMS軟件對鉗板鉗持機構各部件進行動力學仿真,得到鉗板鉗持機構各連桿在精梳機一個工作周期內的受力變化規律,并通過仿真得到了精梳機速度對各部件受力的影響規律。

1 鉗板加壓機構工作過程分析

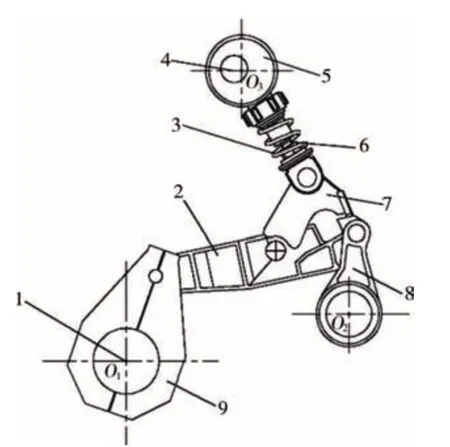

棉紡精梳機鉗板鉗持加壓機構如圖1所示。

圖1 鉗板鉗持加壓機構示意圖

上、下鉗板的開啟、閉合運動由鉗板擺軸O1及張力軸O3協同驅動。由后擺臂、下鉗板結合件及前擺臂組成的四連桿機構在鉗板擺軸的驅動下前后擺動。上鉗板結合件、牽吊桿(包括彈簧)通過偏心輪及張力軸O3連接;偏心輪固裝在張力軸O3上,并由張力軸O3驅動。當鉗板機構向前擺至一定位置時,上鉗板結合件在由鉗板擺軸O1驅動的四連桿機構及牽吊桿的共同作用下逐漸開啟;鉗板擺臂至最前位置時,上鉗板的開口量最大。當鉗板機構由最前位置后擺時,上鉗板鉗口逐漸閉合;當鉗板后擺至一定位置時(約34分度),鉗板鉗口處于完全閉合狀態[5]。在鉗板后擺臂及偏心軸的協同作用下,牽吊桿螺母與彈簧底座之間長度縮短,彈簧受到壓縮,從而產生對上鉗板結合件的壓力,使上下鉗板鉗口產生對纖維層的握持力。當錫林梳理結束后,上鉗板逐漸開啟(開口定時約為10分度)。鉗板擺軸O1的驅動由電機通過曲柄滑塊機構完成,偏心軸O3由鉗板擺軸通過齒輪傳動[6]。

2 鉗板加壓機構連桿動力學模型

2.1 鉗板加壓機構的簡化模型

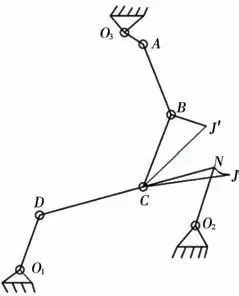

為了便于分析,將整個鉗板機構簡化成如圖2所示的運動簡圖。由圖2可以看出,鉗板機構可簡化為一個具有復雜運動的七連桿平面結構圖,O1、O2和O3分別是鉗板機構鉗板擺軸、錫林軸和張力軸的中心,連桿A O3為偏心輪,連桿A B為牽吊桿,偏心輪驅動牽吊桿繞B點運動。上鉗板和鉗板托架B C J′固定在一起,可視為一個整體結合件,B點為牽吊桿和上鉗板托架的鉸鏈點,C點為鉗板底座和上鉗板托架的鉸鏈點,鉗板托架B C J′在牽吊桿和鉗板底座的共同作用下做開啟、閉合運動,上鉗板固定在鉗板托架上,隨上鉗板托架一起繞C點作定軸轉動。當錫林軸回轉一周時,鉗板擺軸前后擺動一次,鉗板機構前后運動一次,即為精梳機的一個工作周期[7]。當鉗板擺軸驅動鉗板機構后擺時,上下鉗板閉合并握持棉叢,錫林針齒刺入棉叢梳理,將棉叢中的棉結、雜質及短纖維排除,并使纖維伸直平行。

圖2 鉗板加壓機構運動簡圖

2.2 鉗板加壓機構各連桿動力學模型

由于鉗板加壓機構由張力軸及鉗板擺軸同步驅動,需對包括鉗板擺軸驅動的四連桿機構在內的各連桿進行動力學分析,才能求得鉗板加壓機構部件的受力。將連桿O3A、A B、B C、O1D、D N、O2N分別用1、2、3、4、5、6連桿表示。設:第i個連桿的第j個鉸鏈點鉸鏈力在x、y方向上的分力分別為F ijx、F ijy,第i個連桿的慣性力在x、y方向的分力分別為Pi x、Pi y,第i個連桿的質量為mi,第i個連桿對其質心的轉動慣量為Ji,根據理論力學剛體繞定軸轉動進行計算[8]。第i個連桿質心的角速度、角加速度及慣性力矩分別為ωi、αi和M i,通過解析法求出[9]。設:第i個連桿的質心為Si,第i個連桿的長度為Li,并以各連桿質心Si設定為原點坐標。在確定鉸鏈點O3及O1鉸鏈力的方向時,假設偏心輪O3A為順時針回轉,后擺臂O1D為逆時針回轉。在不計連桿重力的情況下,運用達朗貝爾原理對各連桿進行動力學分析。

2.3 鉗板加壓機構動力學仿真

2.3.1 鉸鏈點受力的變化規律

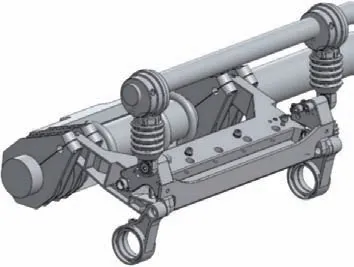

根據JSFA588型棉紡精梳機鉗板機構各零部件的實際尺寸參數及各零部件之間的配合關系,利用Solid Works軟件建立精梳鉗板加壓機構各部件的三維實體模型,如圖3所示。

圖3 鉗板加壓機構各部件三維實體模型

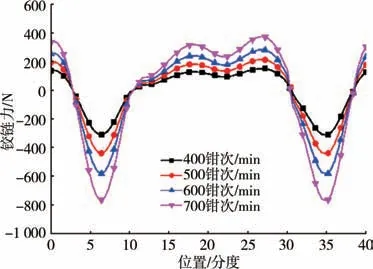

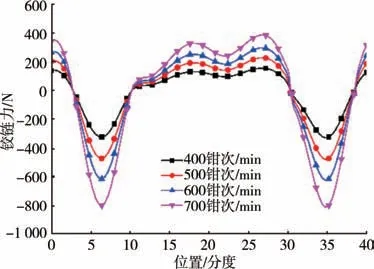

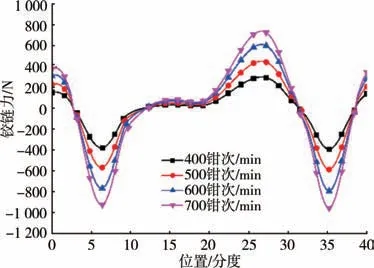

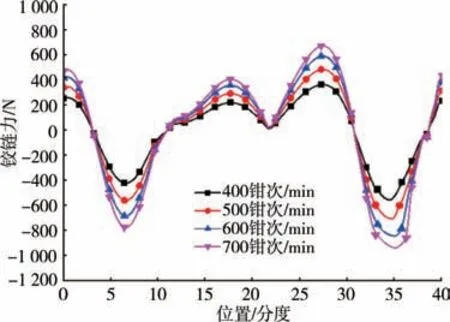

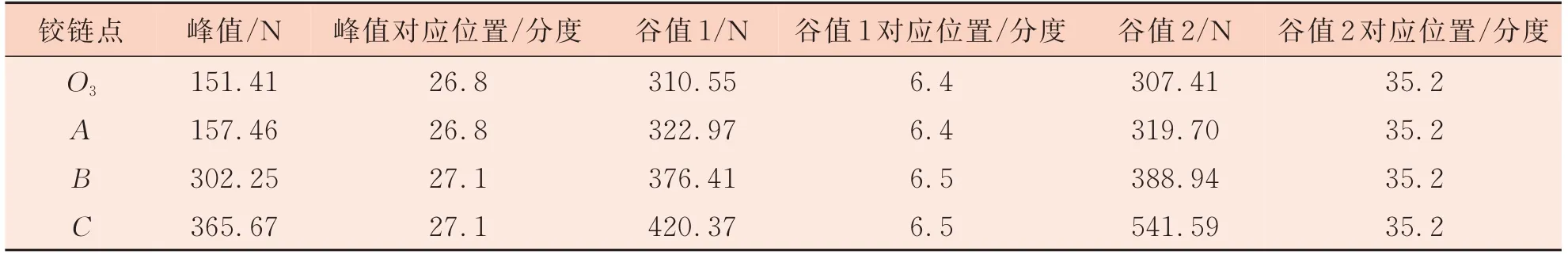

根據鉗板加壓機構的裝備工藝組裝后導入ADAMS分析軟件中,對鉗板加壓機構各部件之間建立運動副,給模型添加驅動,輸入驅動件轉速、各部件材質等參數。設置時間步為400步,可得到精梳機一個工作周期內各連桿鉸鏈點的受力(鉸鏈點x、y方向分力的合力)變化曲線。為了便于區分各鉸鏈點的拉力與壓力,在精梳機一個工作周期內,當鉸鏈點受到拉力時設定為正值,當鉸鏈點受到壓力時設定為負值。當精梳機的速度分別為400鉗次/min、500鉗次/min、600鉗次/min、700鉗次/min時,鉗板加壓機構連桿鉸鏈點O3、A、B、C在精梳機一個工作周期內受力變化曲線分別如圖4~圖7所示。精梳機速度為400鉗次/min時各曲線的峰值、谷值及其出現的分度如表1所示。

圖4 O3點受力曲線

圖5 A點受力曲線

圖6 B點受力曲線

圖7 C點受力曲線

分析表1和圖4~圖7,可以得出以下結論。

表1 各連桿鉸鏈點受力的特征參數

(1)在一個工作周期中,鉸鏈點A的受力變化規律與鉸鏈點O3的受力變化規律相同;兩條曲線的峰值與谷值均出現在相同的位置,最大峰值都出現在26.8分度;兩條曲線的谷值1與谷值2非常接近,出現的位置分別為6.4分度和35.2分度。

(2)在一個工作周期內,鉸鏈點B、C的受力變化規律與鉸鏈點O3、A雖有明顯區別,但曲線的峰值、谷值1及谷值2出現的位置與鉸鏈點O3、A非常接近。

(3)一個工作周期內鉸鏈點O3、A、B、C的受力變化曲線的谷值1與谷值2所出現的位置均在鉗板閉合階段,此時偏心輪O3A、牽吊桿A B及上鉗板結合件B C均為受壓狀態。

(4)由于鉸鏈點O3、A、B、C的受力變化曲線谷值大于曲線的峰值,因此精梳機高速時鉗板加壓部件的損壞發生在6.4分度及35.2分度的幾率較大。

2.3.2 精梳速度對鉸鏈點受力的影響

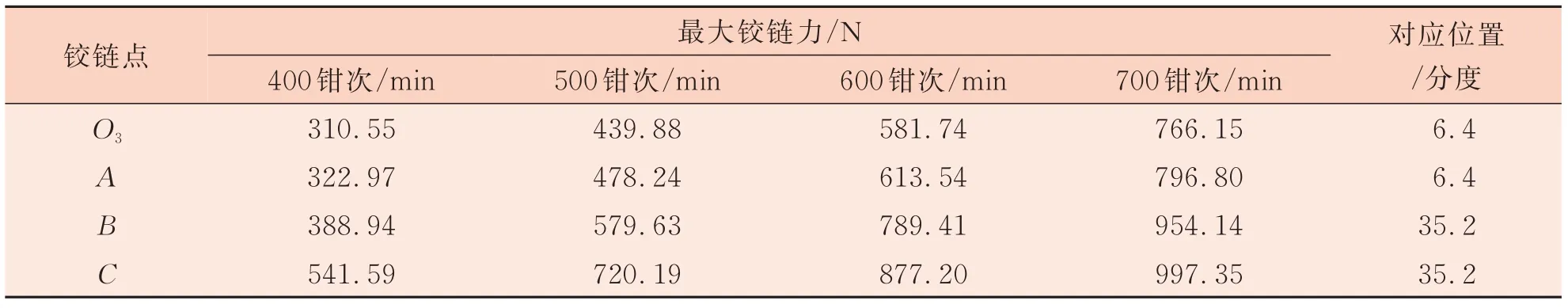

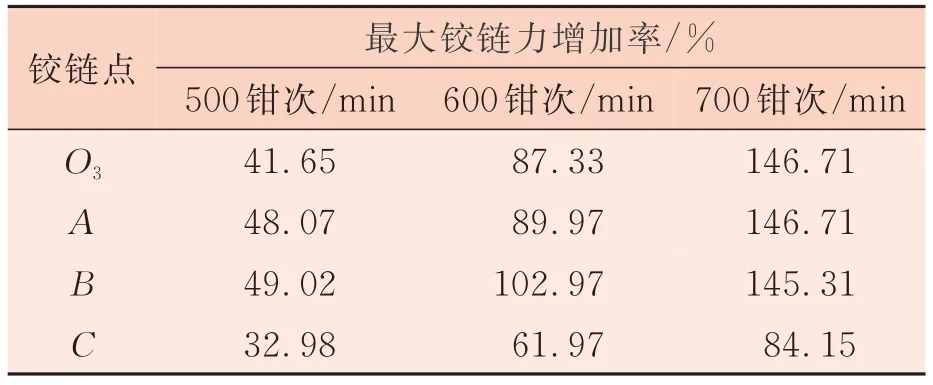

根據圖4~圖7各鉸鏈點受力的變化曲線,可以得出精梳機一個工作周期內加壓機構各連桿鉸鏈點在不同速度下的最大鉸鏈力及其出現的位置,如表2所示。由表2可以看出,B、C點受力較大。相對于400鉗次/min時,精梳機其他速度時各鉸鏈點的最大鉸鏈力增加率如表3所示。

表2 各連桿鉸鏈點在不同錫林速度下的最大鉸鏈力及對應位置

表3 精梳機在其他速度時各鉸鏈點的最大鉸鏈力增加率

由表2和表3可知,精梳機在一個工作周期內,錫林速度的變化對各鉸鏈點受力的變化規律影響較小。精梳機鉗板機構各連桿鉸鏈點的受力隨著錫林速度的提高而迅速增大,不同鉸鏈點受力的增加率不同。當錫林速度從400鉗次/min提高到700鉗次/min時,鉸鏈點O3、A的鉸鏈力增長率最大,均為146.71%。由于偏心輪與牽吊桿連接的螺母為增強尼龍材料,因此在精梳機高速時其損壞的幾率較大。

3 結論

通過對棉紡精梳機鉗板加壓機構的動力學分析及ADAMS軟件的動力學仿真,可得出以下結論。

(1)鉗板加壓機構連桿各鉸鏈點在一個工作周期內的受力變化曲線有相似的規律,即各鉸鏈點受力曲線均有明顯的峰值及兩個谷值(谷值1及谷值2),且峰值、谷值1及谷值2出現的位置相同或相近;各個鉸鏈點的受力曲線中谷值1及谷值2相差較小,且均大于峰值;曲線峰值為鉸鏈點受到的最大拉力值,谷值為鉸鏈點受到的最大壓力值。

(2)各受力曲線谷值1及谷值2均發生在鉗板閉合階段,其中谷值1發生在6.4分度,谷值2發生在35.2分度,此時發生鉗板加壓機構部件損壞的幾率最大。

(3)隨著精梳機速度的提高,鉗板加壓機構各連桿鉸鏈點受力急劇增大;當精梳機速度由400鉗次/min增加到700鉗次/min時,鉸鏈點O3、A的鉸鏈力增長率最大;由于偏心輪與牽吊桿連接的螺母采用增強尼龍材料,故精梳機高速時其損壞的幾率較大。

(4)精梳機制造廠家可參考鉗板加壓機構各連桿鉸鏈點在一個工作周期內的受力變化曲線、受力峰值和谷值大小,優化制造材料,設計鉗板加壓機構連桿的結構,以提高各部件使用壽命。