基于SLM成形的拉伸試樣力學性能測試誤差分析

畢延超,陶鳳和,賈長治,陳帥

1.陸軍工程大學石家莊校區 河北石家莊 050003

2.32562部隊 貴州龍里 522730

1 序言

選區激光熔化(SLM)技術是在選擇性激光燒結技術基礎上發展起來的,通過鋪粉裝置將金屬粉末均勻地鋪在成形缸頂部的基板上,激光器產生的高能量激光束通過振鏡偏轉后按照規劃的路徑在金屬粉末鋪層上移動,被激光束作用的金屬粉末經熔凝成形為實體[1-7]。

近年來,SLM技術的研究熱點和焦點集中在工藝參數的優化、成形件的微觀組織表征和機理分析等方面,而最終研究成果都將落在如何提高成形件的力學性能上[8-15]。

由于SLM成形的工藝特殊性,其成形的拉伸試樣力學性能測試中的誤差來源更加多元,相比傳統機加工試樣具有表面粗糙度較大、尺寸精度較低的特點,對試驗結果影響較大[16-19]。為提高SLM成形拉伸試樣力學性能測試的準確性,有必要分析測試中可能產生的特有誤差,并制定措施減小誤差。

2 試樣表面質量對測試結果的影響及改善措施

SLM成形過程中,激光與金屬粉末能量交換時易產生噴濺顆粒,同時熔池周邊存有未熔顆粒,這將導致成形試樣表面粗糙度較大,如圖1所示。因為表面粗糙度值越大越易出現應力集中,所以對拉伸試樣的抗拉強度測試結果影響較大。

圖1 成形后未經處理的試樣

試樣通過線切割方式與基板分離,由于線切割技術的局限性,試樣的下表面為波紋狀(見圖2),所以同樣對拉伸試件的抗拉強度測試結果有較大影響。

圖2 線切割后未處理的試樣

為減少試樣表面質量較差對試驗結果的影響,保證試驗精度,需要對試樣表面進行打磨。首先,對拉伸試樣上表面通過磨床進行粗磨,粗磨方向與試樣拉伸方向一致,而后依次采用320#、600#、1000#、1500#、2000#和3000#的砂紙對試樣上下表面及側表面進行手工細磨,細磨過程中每換一種型號的砂紙將試樣受磨面旋轉90°。打磨后的試樣如圖3所示。

圖3 經打磨后的試樣

3 試樣尺寸精度對測試結果的影響及改善措施

SLM設備成形的精度誤差、試樣通過線切割方式與基板分離的加工誤差以及試樣表面打磨過程中形成的誤差,都會造成試樣的不同部位產生尺寸誤差。對測試結果進行數據處理過程中如仍依據試樣的設計尺寸進行計算,結果將會出現較大的偏差,因此應將試樣的實際尺寸作為數據處理的依據。

上述原因中,特別是SLM設備的成形精度引起的尺寸誤差具有隨機性,因此合理安排試樣實際尺寸的測量對保證計算結果的準確性具有重要意義。對拉伸試樣在拉伸區域選取三個位置分別測量寬度B和厚度H,如圖4所示。當試樣被拉斷時斷裂發生在a、b、c三個位置之一,直接應用該位置的測量結果作為計算依據;當試樣被拉斷時斷裂發生在a、b之間或b、c之間時,取a、b或b、c兩處測量結果的平均值作為計算依據。

圖4 拉伸試樣尺寸測量示意

4 試樣抗拉強度測試實例

(1)試驗設備 試樣成形設備采用廣東信達雅公司研制的選區激光熔化設備DiMetal-50,其激光器為200W光纖激光器、聚焦光斑為70μ m、最快掃描速度為6 0 0 0 m m/s、最大成形尺寸為50mm×50mm×50mm。

(2)試驗材料 試驗選用氣霧化法制備的4Cr5MoSiV1鋼粉末,粒徑分布為15~45μm,化學成分見表1。

表1 4Cr5MoSiV1鋼化學成分(質量分數)(%)

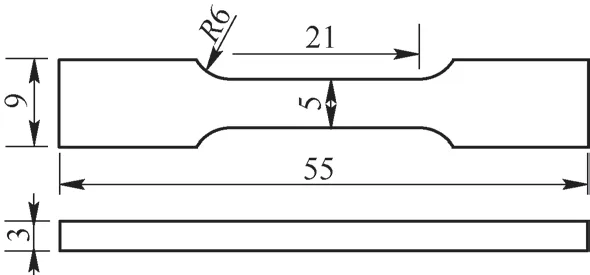

(3)試驗方法 采用DiMetal-50和4Cr5MoSiV1成形6個拉伸試樣,試樣尺寸如圖5所示。成形工藝參數為激光功率180W、掃描速度320mm/s、掃描間距70μm、加工層厚45μm、S型正交掃描,成形室氧含量控制線1200ppm(1ppm=10-6)、測氧周期60s。

圖5 拉伸試樣尺寸

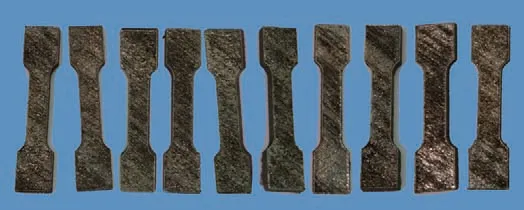

成形后的試樣如圖6所示,編號為1-10,其中1~5號試樣按照前文所述方法,對上下及側表面進行打磨。

圖6 成形的拉伸試樣

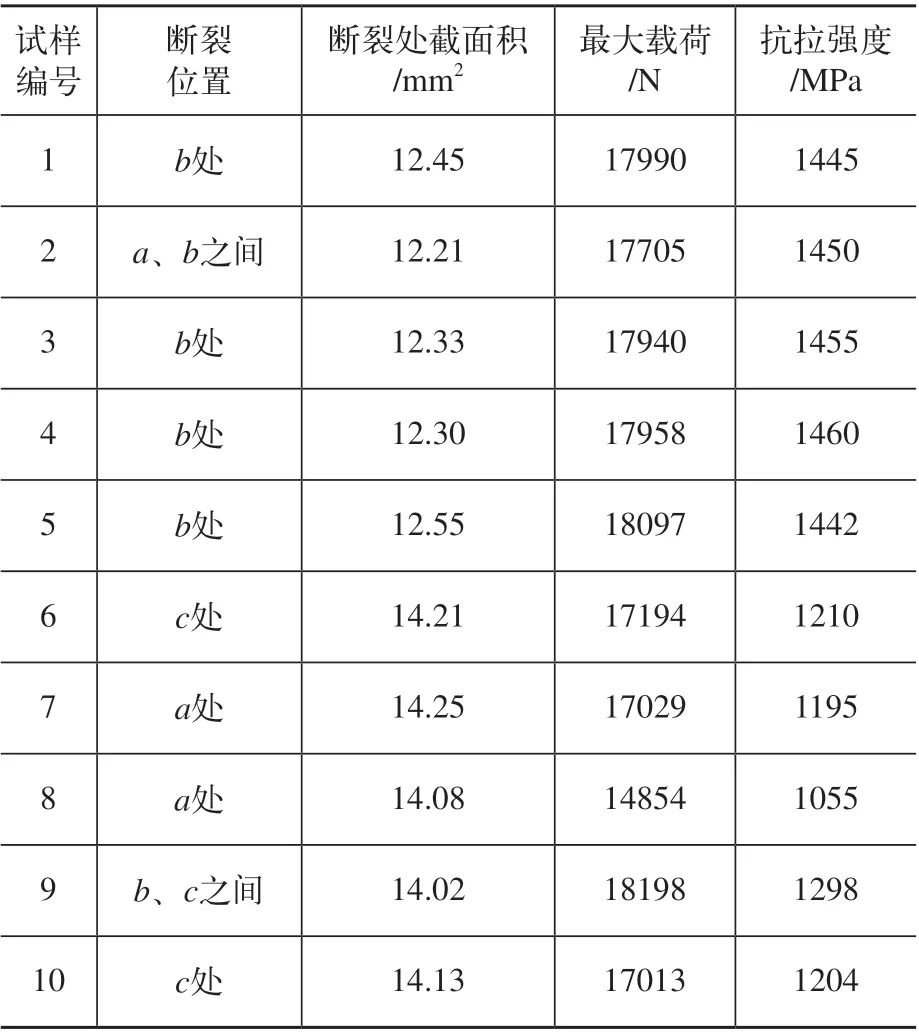

對10個試樣按照圖4所示方法標記位置后,用Instron 5980型萬能試驗機進行拉伸試驗,并計算抗拉強度,見表2。

表2 試樣抗拉強度

(4)結果與分析 從表2可見,表面經過打磨的1~5號試樣抗拉強度值較大且比較接近,斷裂位置相對穩定(中間位置);表面未經打磨的6~10號試樣,由于SLM成形試樣表面粗糙度大等缺陷,故試樣拉伸過程中易出現應力集中,導致試樣的抗拉強度值較1~5號試樣偏小且波動較大,同時斷裂位置穩定性較差(易出現在缺陷位置)。

5 結束語

通過SLM技術制備試樣并進行力學性能測試是開展SLM技術研究的基本技能。本文以拉伸試樣為例,分析了可能產生的誤差并制定相關措施,最后通過制備拉伸試樣進行抗拉強度測試的實例,在一定程度上驗證了誤差分析和制定措施的有效性。