某型產品自動涂膠工藝研究

李便花,趙文虎,潘會平,尤 楊,李姝金,和海亮

(1.山西北方晉東化工有限公司,山西 陽泉 045000;2.陸軍駐太原地區第三軍代室,山西 太原 030000)

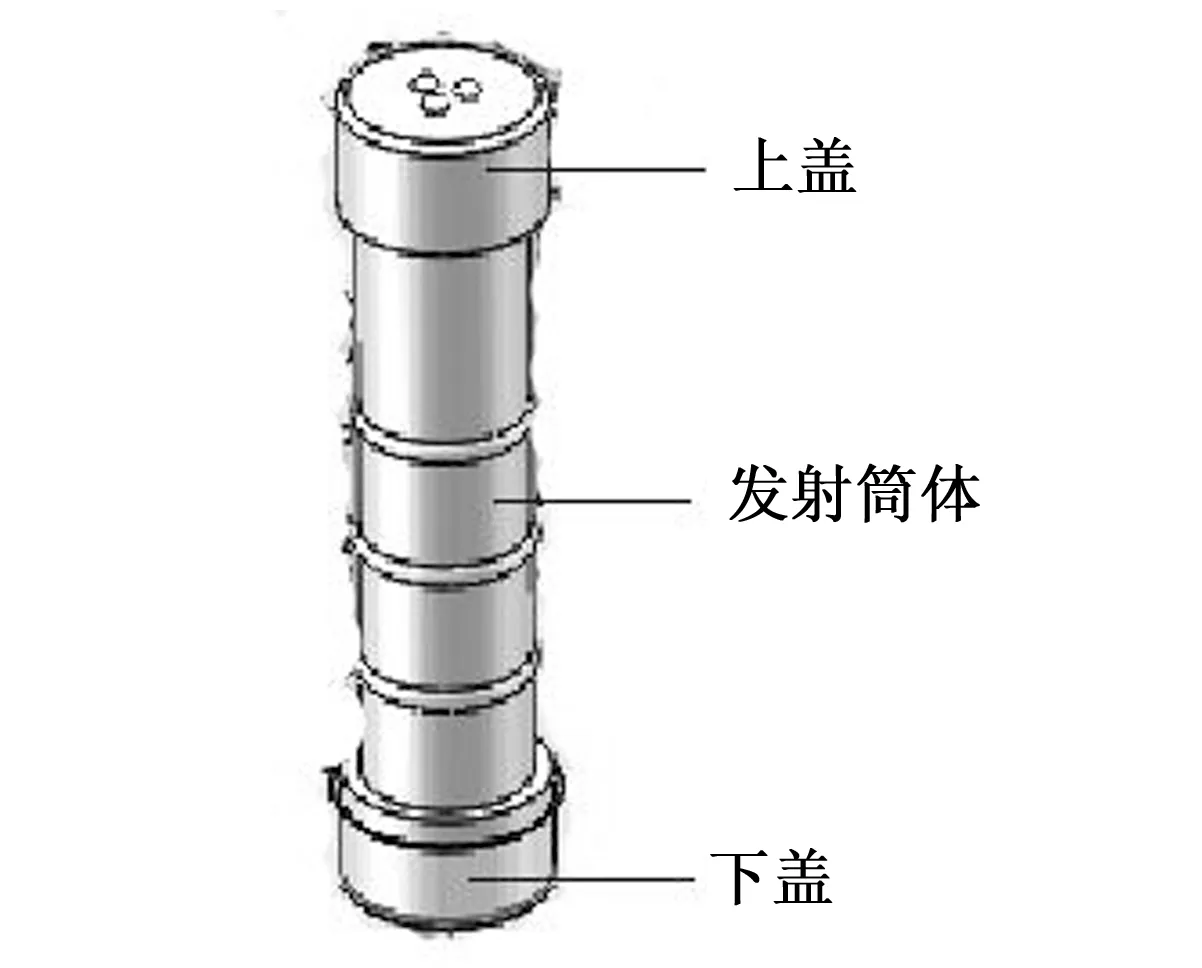

信號彈是單兵武器常規裝備的重要產品之一,由上蓋、下蓋、發射筒體(發射筒體內裝飛行彈丸)組成,產品組成如圖1所示。信號彈作用原理為:將上蓋及下蓋取下,將飛行彈丸底部推進劑點燃,彈丸獲得能量使信號彈脫離發射筒體飛向高空,推進劑燃完的瞬間點燃拋射藥,拋射藥在點燃星光體的同時,將其拋出飛行彈丸外,實施地面的信號聯絡和目標指示。

圖1 信號彈外形圖

1 由來

信號彈上蓋與發射筒體連接處、下蓋與發射筒體連接處要用膠液進行密封[1],確保產品經過勤務處理后產品的密封性。產品投入批生產時一直采用手工操作,由于產品生產量的增加,有更多的人員參與涂膠工序,該工序操作時發射筒體內有火工危險品,生產過程存在安全隱患。使用人工操作的工藝缺點:一是手工操作涂膠后產品外觀質量一致性存在差異;二是操作人員的勞動強度較大,所需操作人員較多;三是生產效率較低;四是生產過程中本質安全度不高,存在安全風險。

為進一步提升生產效率及操作安全性,解放操作人員,提高產品的質量一致性,對涂膠工序工藝技術進行自動化研究[2]。

2 工藝設計思路

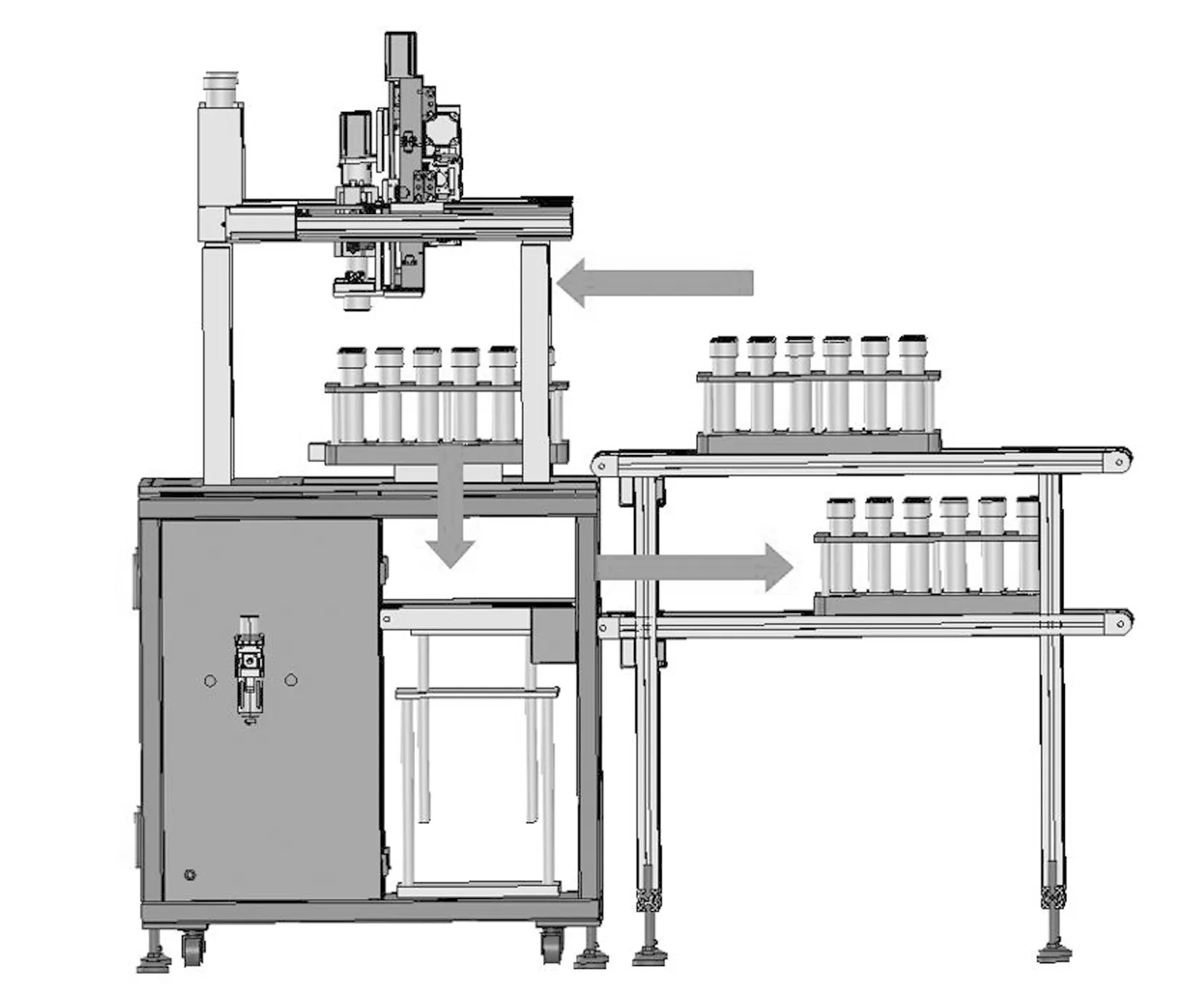

為實現自動化涂膠(包括自動進料、出料以及自動進出料門),人機隔離,采用上下料流水線為雙層單向流水線,流水線運動方向與制具進出料方向保持一致,涂膠工序產品流向原理圖如圖2所示。

圖2 產品進出料工作流向示意圖

該工藝設備采用防爆型電器、防靜電傳輸帶、防靜電制具;點膠時,產品旋轉方向同產品上蓋、下蓋與發射筒體聯接螺紋旋轉方向一致;在產品進料至出料整個過程中,上蓋、下蓋不允許受力;產品在抓取及旋轉過程中不得使發射筒體、上蓋、下蓋出現變形、劃傷;涂膠過程中膠液收發自如,涂膠停止后不得出現滴膠、拉絲以及氣泡現象[3]。

3 工藝設計及試驗驗證

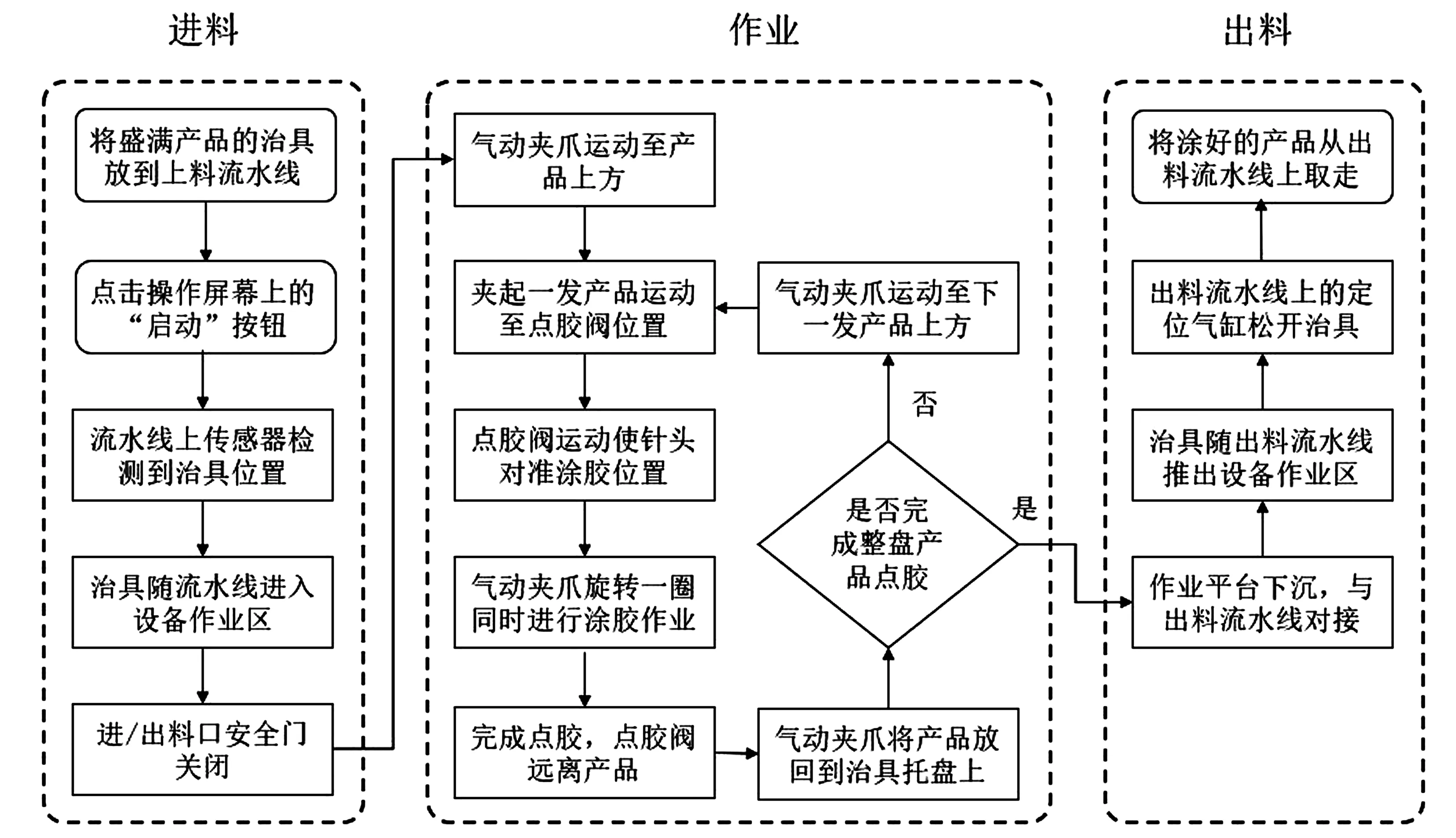

3.1 作業工藝流程

產品標準盛具與產品由上層流水線進料,下層流水線出料,設備內部作業平臺可進行升降,實現標準盛具在進料流水線和出料流水線之間的切換。作業基本流程示意圖如圖3所示。

圖3 作業基本流程示意圖

3.2 工藝設備技術方案

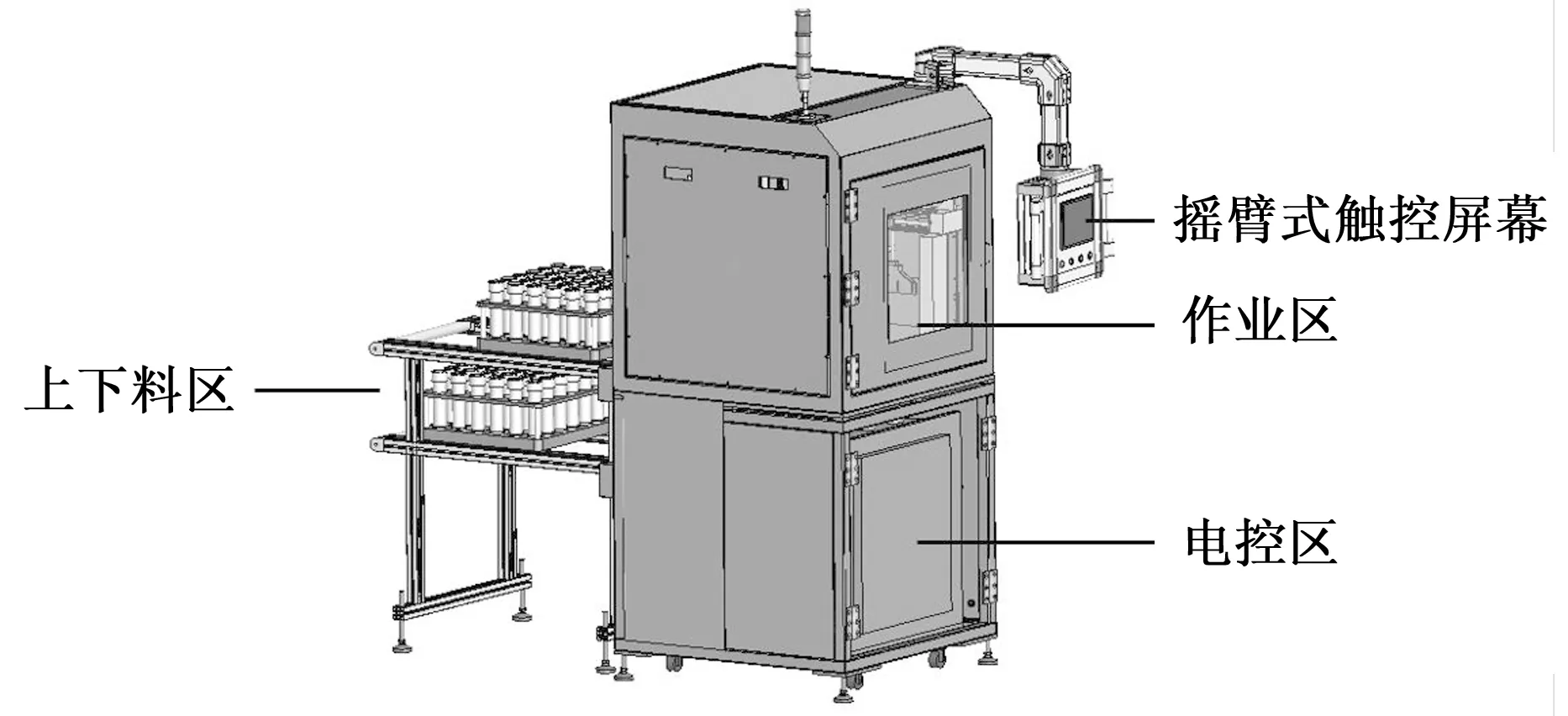

上蓋、下蓋與發射筒體聯接螺紋自動化涂膠工藝設備由上下料區、作業區、搖臂式觸控屏幕、電控區4部分組成(見圖4)。

圖4 工藝設備組成

1)上下料區位于作業區后方,用于操作者進行上料及下料操作。

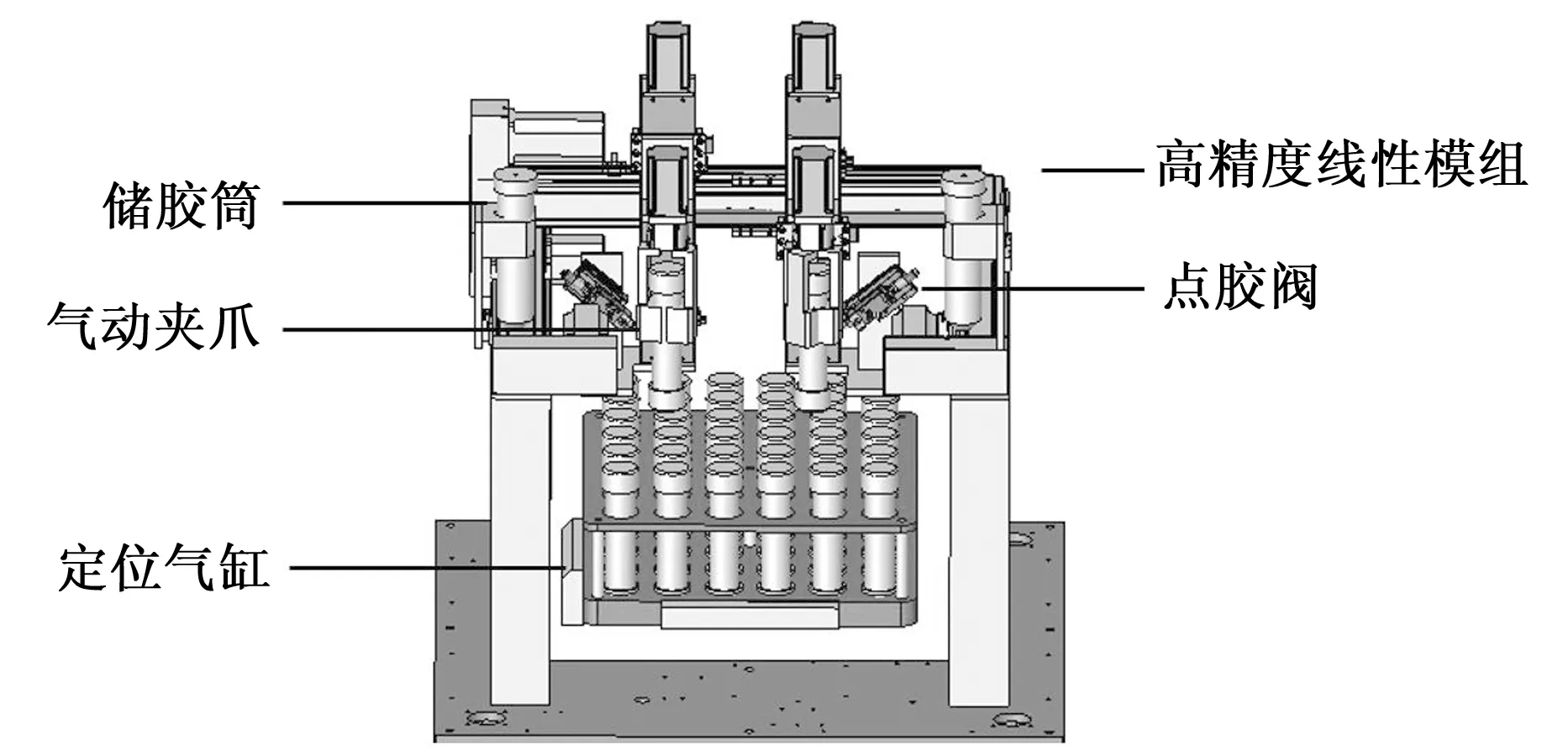

2)作業區位于設備整體上部,是涂膠作業的工區[4]。工作區由儲膠筒、氣動夾爪、高精度線性模組、點膠閥、定位氣缸等部分組成(見圖5)。

圖5 工作區簡圖

3)搖臂式觸控屏幕由設備上方引出,可以旋轉至設備正前方和設備側方,方便操作者進行設備的參數設置及運行控制。

4)電控區位于設備整體下部防塵隔爆箱內,用于放置電氣器件,進行強弱電分離。

3.3 工藝實現方式

1)產品放入標準盛具中,將放有產品的標準盛具放入上層流水線進料,產品進入工作區,關閉安全門。

2)產品進行工作區后,定位氣缸對標準盛具進行精準定位,確保產品位置準確。

3)氣動夾爪由三軸高精度線性模組控制,精確地運動到被涂膠產品上方,夾起產品運動到指定的涂膠位置并放入旋轉工裝內;點膠閥由三軸高精度線性模組控制,精確地運動到被涂膠產品位置[5];采用高精度氣動點膠閥,通過氣動壓力控制出膠速度,伴隨工裝旋轉360°,實現產品上蓋或下蓋與發射筒體螺紋聯接處一周膠液涂覆,高精度氣動點膠閥精確控制出膠時間,產品360°到位后,膠口處立即氣動止膠機構,停止給膠;涂膠完成后點膠閥遠離產品,夾爪氣缸將產品放回到標準盛具中,并移動到下一發產品上方,再次重復之前的動作。在工作區的工藝流程如圖6所示。

圖6 工作區中產品涂膠的工藝流程

4)完成整盤產品涂膠后,安全門打開,裝有產品的標準盛具送出作業區,定位氣缸松開,操作者即可將涂好膠的產品取走。

3.4 自動涂膠的優勢分析

產品上蓋、下蓋與發射筒體聯接螺紋涂膠密封是實現產品整體密封的必要條件,涂膠密封質量決定產品在勤務處理后的性能,實現自動涂膠可實現[6]。

1)料盤為標準盛具,產品可實現整盤產品上料進行傳輸,淘汰單個產品的人工無規則操作。

2)產品可實現逐個提升自動定位涂膠,產品在夾具中可實現360°旋轉,膠液在上蓋、下蓋與發射筒體聯接螺紋處可實現無縫連接,無漏缺。

3)產品涂膠后可自動放入標準盛具中,100%保證膠液與盛具及其他部位不發生碰撞,膠液保持完好,消除人工操作時產品與盛具磕碰,膠液與盛具其他部位形成粘連,從而使膠液有缺失,導致產品外觀不符合要求,甚至對產品密封性產生影響[7]。

4)自動涂膠工藝減少了膠液的損失,降低了材料消耗。

5)產品外觀質量一致性好,減少了產品返工。

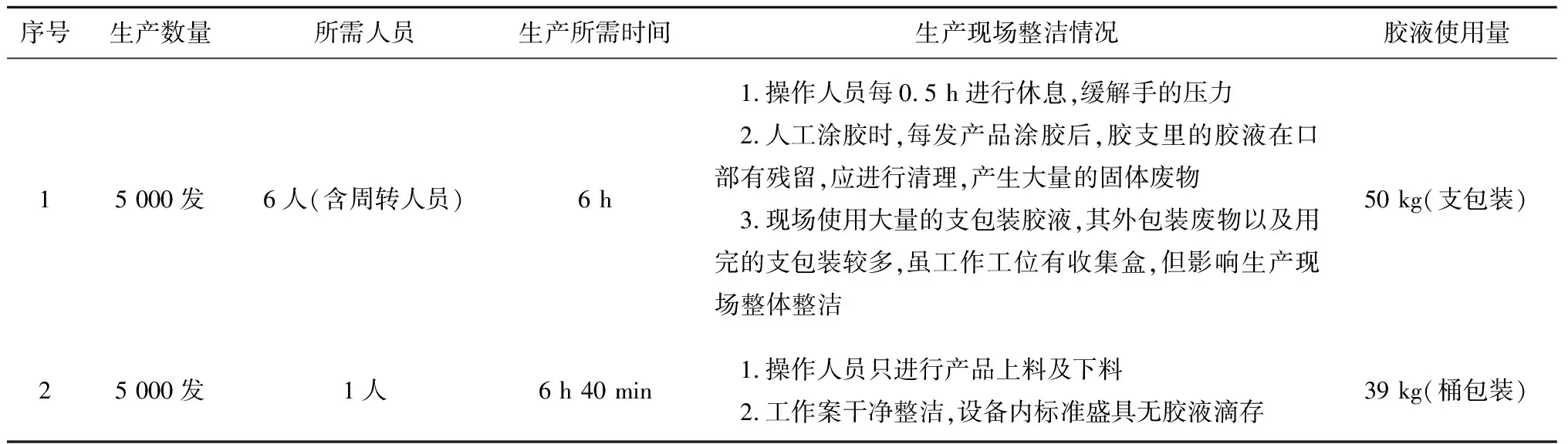

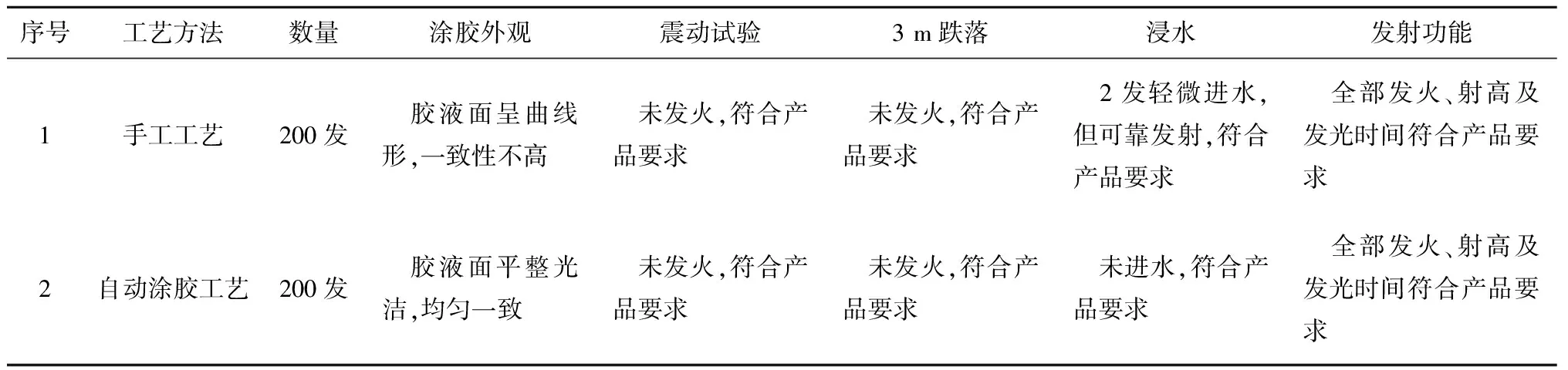

3.5 產品試驗驗證

按照原人工涂膠與自動涂膠2種工藝方法各連續生產產品5 000發,統計生產效率見表1,并各隨機抽取200發,進行外觀、震動試驗(落高為150 mm,頻率為1 Hz,時間為2 h)、3 m跌落(2次,輸出端向下和輸出端向上各1次)、浸水(24 h)和發射功能試驗。試驗結果見表2。

表1 生產過程統計情況表

表2 產品試驗情況表

4 結語

通過上述研究可以得出如下結論。

1)工藝創新是提升產品質量及提高生產過程本質安全度的一種有效途徑。

2)自動涂膠工藝技術的運用淘汰了人工密集涂膠生產模式。

3)工藝自動化提高了產品生產良品率,降低了操作人員的勞動強度,改善了涂膠環境。

4)自動涂膠工藝的應用,為單組份膠液或漆液的涂覆提供了工藝思路,為雙組份或多組份膠液或漆液涂覆工藝研究提供了有力的技術支撐。