基于云平臺的油井動液面一體化智能監測系統設計

金杭超,祝乃軒,齊麗強,黃清龍

(1 中國船舶第715研究所 浙江 杭州 310023)

(2 杭州瑞利超聲科技有限公司 浙江 杭州 310023)

0 引言

在油井的鉆探和開采中,油井液面(此時液面是動態變化的,叫做“動液面”)的準確監測直接影響著油井的現場安全以及生產效率[1]。動液面的傳統測量方法是使用無彈頭火藥子彈或氮氣瓶聲彈作為發聲介質,利用液位儀由人工定期進行測試操作[2-4]。目前所使用的液位儀在使用過程存在諸多問題:①在現場測量采集時,往往需要使用電纜安裝連接多個設備或組件,存在安裝繁瑣、電纜纏繞易損和組件油泥清洗防護不便的缺點。②由于檢測任務重或要求檢測任務經濟高效,專業檢測人員缺少,現場液面檢測時,通常需要一個人完成井下液面檢測儀自動測量設備的安裝和拆卸、電腦軟件的操控和分析,檢測作業十分不便。③傳統產品組件多,作業人員攜帶不便,維護過程復雜,培訓任務較重。④目前暫無法完成無人自動化測量任務,數據無法便捷的通過硬件遠傳至廠家或分析中心測量予以分析支持。

針對上面的各種問題,本文從小型化、低功耗和智能化的方向設計一個基于云平臺的油井動液面一體化智能監測系統,設計上將采集控制設備箱精簡為一體化單元模塊并嵌入槍體結構,省去傳統設備外部連接電纜組件和一個采集設備箱。槍體上的采集控制模塊可通過一體化天線或外接延長天線與遠場的便攜計算機進行數據傳輸。操作人員可控制外部氣瓶通過調壓后對槍體進行充氣,還可在遠端通過安裝在便攜電腦上的分析控制軟件來控制對氣槍進行發射和數據采集。

必須要面對的是,油井現場動液面情況一般較為復雜,常常會出現難以直接判斷出準確液面位置的復雜監測數據,在移動網絡方便情形下若能借助于云平臺,由油井現場人員將監測數據一鍵上傳到云端,便可借助在云端布設的液面位置智能識別算法更為準確地得到液面位置數據[5-6]。

綜合以上分析,本系統首先按照小型化、低功耗和智能化的設計思路,將采集控制設備箱精簡為一體化單元模塊并嵌入槍體結構,省去傳統設備外部連接電纜組件和一個采集設備箱。槍體上的采集控制模塊可通過一體化天線或外接延長天線與遠場的便攜計算機進行數據傳輸。同時,當油井現場出現難以直接判斷出準確液面位置的復雜監測數據時,一鍵將監測數據上傳到云端,借助布設在云端的復雜智能算法實現更為精準的液面位置監測。

1 油井動液面一體化智能監測系統

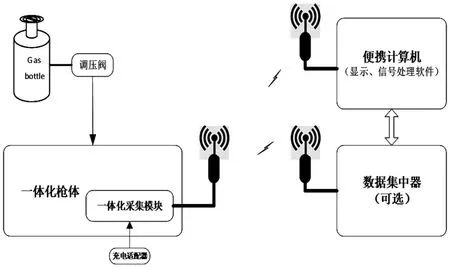

油井動液面一體化智能監測系統的組成如圖1所示。

圖1 油井動液面一體化智能監測系統組成圖

系統的核心是一體化槍體,其不但實現了聲源的產生,聲音信號的接收、存儲和傳輸也由其完成。

首先一體化槍體在按照井上作業程序完成管匯上的安裝后,開啟槍體采集控制模塊和便攜式計算機的電源,運行便攜計算機液面監測儀軟件。便攜式計算機通過WiFi發現并連接高壓或一體化型井下液面檢測儀采集控制模塊發出的AP熱點信號并通過分析控制軟件建立通訊連接,操作人員可遠程通過計算機分析控制軟件對設備進行遠程操控,也可在設備端現場通過按鍵對設備進行本地操控。通過操控控制采集控制模塊完成槍體的充氣、發射和信號采集,最后將所采集處理的數據通過Wifi網絡發送給遠端便攜式計算機分析控制軟件。采集控制模塊也可以定期通過lora無線通訊方式喚醒附加安裝在槍體上的壓力、溫度傳感器,并完成槍體溫度壓力數據的采集,以便協同提供給信號處理軟件進行處理。

2 系統電路原理分析

油井動液面一體化智能監測系統的電路組成示意如圖2所示。

圖2 系統電路成示意圖

由于一體化槍的采集控制模塊內置鋰電池,整個槍體的信號采集和充氣發射電磁閥用電采用低功耗用電控制策略,針對采集控制模塊需要對外部充氣電磁閥進行控制輸出功率受限問題,采集控制模塊內置鋰電池和超級電容組合以便確保電池可以瞬間輸出電流脈沖以驅動充氣電磁閥。針對氣瓶通過調壓器對槍體進行充氣氣壓不足,通過延長充氣時間方式解決;針對長時間充氣導致電池消耗快的問題,充氣電磁閥特采用脈沖電磁閥進行充氣控制,以便節約用電。以延長單次充電后滿足設備的使用壽命。

對于一體化型井下液面檢測儀套管內氣壓和溫度的測量有線連接不便問題,通過使用定制的專用無線壓力溫度傳感器來完成采集。無線壓力溫度傳感器采用可更換的電池進行供電,在設備正常使用頻次下傳感器電池可滿足一年使用要求;在對液面進行測量之前,槍體上的采集控制模塊可無線喚醒無線壓力溫度傳感器,傳感器完成相關數據的采集后返回給采集控制模塊,協同液面原始數據一同發送給遠程計算機分析控制軟件。

一體型液面檢測儀上內置數據遠傳模塊,當測試現場遇到難以分析的數據時,在有網絡的情況下,現成測試人員可一鍵上傳測試數據到云平臺,通過在云平臺架設的智能算法可便捷的分析出準確的液面位置數據。

3 一體化槍體結構設計

一體化槍體結構設計既要考慮到聲源的合理處理,又要考慮到采集傳輸模塊的合適布局,其結構圖如圖3所示。

圖3 一體化槍體結構示意圖

整個槍體是在前期槍體的基礎上進行改進設計,結構部分主要分為主槍體、儲氣室、定制一體式充氣電磁閥和放氣電磁閥及采集控制模塊和傳感器單元。所有模塊的走線都全部通過O型圈密封在槍體內,除出氣口位置,整體設備滿足IP68防水標準。

4 智能云平臺設計

云平臺首先利用Internet 將廣域異構計算資源整合,形成一個抽象的、虛擬的和動態擴展的計算機資源池;再通過Internet 向用戶按需提供計算資源、存儲資源和應用軟件等服務。在云平臺上,計算機資源得以共享,能夠提供強大的計算存儲功能[7-8]。

4.1 云平臺架構

智能云平臺的目的在于構建一個油井液位的復雜數據智能分析中心和數據存儲中心。在云平臺布設智能油井液位識別算法,更方便現場操作人員通過互聯網借助云端復雜算法處理難以準確分析出液面具體位置的復雜數據,同時,將油田現場的動液面數據匯總至云數據中心,不僅有利于不同區域的工作人員共享測試經驗,也更有利于云端智能算法的不斷優化,并以此來為現場工作人員提供更為精準的智能識別算法。具體架構如圖4所示

圖4 智能云平臺架構示意圖

當油井現場有復雜數據需要云端支持時,主機程序界面有一鍵上傳當前數據的按鈕,在主機聯網的情況下,點擊按鈕上傳數據,云端服務器應用程序在收到數據后,調用智能算法程序,該算法程序能夠借助云計算的強大算力準確的識別出液面具體位置,計算出來的結果再由服務器應用程序通過互聯網定點傳遞給請求云端支持的油井現場主機應用程序,測試人員便可得到準確的油井液面深度。

完成液面位置測試數據分析后,服務器應用程序會同步地將該數據存儲到數據庫,數據庫的數據一方面可供測試人員下載學習,另一方面,智能算法程序會定期地利用數據庫的測試數據更新算法,以便后期更為精準地對復雜數據進行分析。

4.2 云平臺智能分析流程

智能云平臺的核心是對所上傳液面位置測試數據的智能分析,其具體分析流程如圖5所示

圖5 云平臺分析流程圖

云平臺的智能算法程序在收到油井現場上傳測試數據后,首先進行異常判斷,在實際的油井液面測試中,由于設備原因或者現場環境影響,所測的數據常常無法分析出進行油井液面,這些數據被稱為異常液面測試數據,導致測試異常的具體原因有氣瓶壓力不足、槍體漏氣、槍體有污垢、主板故障、現場測試氣路不暢以及液面氣泡過多等。

智能算法程序主要使用BP(Back Propagation)神經網絡算法來智能的識別異常數據以及導致異常的原因。若數據無異常,則根據測試位置的不同,常常使用幅值測定法,區間最小二乘平滑濾波以及自相關周期估計等對應的進行液面深度分析。

4.3 異常數據智能識別算法簡析

在實際的運行中發現,現場測試的難以分析的復雜數據有一大部分是由于各種故障和環境影響造成的異常數據,所以,如何準確的篩選出異常數據至關重要。這里對所使用的基于BP神經網絡的異常數據篩選算法進行簡要分析。

BP神經網絡是人工神經網絡(artificial neural network,ANN)的一種,其結構如圖6所示

圖6 BP神經網絡結構圖

BP神經網絡是一種前饋神經網絡,其主要特點是信號前向傳遞,誤差反向傳播。在前向傳遞中,輸入信號從輸入層經隱含層逐層處理,直至輸出層。每一層的神經元狀態只影響下一層神經元狀態。如果輸出層得不到期望輸出,則轉入反向傳播,根據預測誤差調整網絡權值和闊值,從而使BP 神經網絡預測輸出不斷逼近期望輸出[9]。

油井液位數據是一個聲波采樣序列,整個采樣時長為30秒,針對其聲學特征,首先將30秒在時域分別依次分成10段,提取每段的負向最大極值,同時再提取聲波采樣序列的時域正向最大幅值、時域負向最大幅值、頻域主峰頻率和頻域次珠峰頻率總共的14個值作為BP神經網絡的輸入,對應輸入層節點變為14。選定正常數據、槍體壓力不足、槍體有污垢、主板故障、現場測試氣路不暢、液面氣泡過多以及其他原因這7個結果作為BP神經網絡的輸出,對應輸出層節點變為7。根據輸入輸出節點的個數以及經驗值,隱含層節點選定18個。

BP神經網絡的整體結構便為14-18-7,即輸入層有14個節點,隱含層有18個節點,輸出層有7個節點。經過上千次的訓練后,該網絡在實際的運行中能夠對復雜數據中的異常數據進行準確的篩選。同時,隨著數據庫中實測數據的不斷積累,該網絡會進行定期地對新數據進行訓練并更新網絡本身,另外,借助云計算的強大算力,后期也會不斷地豐富網絡結構而使整個智能網絡算法更加健壯和精準。

5 結語

針對油井動液面測試過程中所遇到的各種問題,本文從小型化、低功耗和智能化的方向設計一個基于云平臺的油井動液面一體化智能監測系統,設計上將采集控制設備箱精簡為一體化單元模塊并嵌入槍體結構,省去傳統設備外部連接電纜組件和一個采集設備箱。槍體上的采集控制模塊可通過一體化天線或外接延長天線與遠場的便攜計算機進行數據傳輸。最后,針對測試現場容易出現的難以直接判斷出準確液面位置的復雜監測數據,架設智能云平臺,油井現場人員通過互聯網將監測數據一鍵上傳到云端,云端的智能算法程序借助云端強大的計算力對復雜數據進行精準分析與判斷。這樣,對油井動液面的監測就變得既便捷又可靠。