一輕型皮卡車用外轉子永磁同步輪轂電機的結構設計與優化

劉華年,劉煦旸

(上海理工大學機械工程學院,上海 200093)

0 引言

隨著石油能源的不斷消耗,以及全球環境污染和溫室氣體排放的不斷加劇,新能源汽車勢必將成為全球交通運輸業的主要交通工具,在我國大力發展新能源的戰略大背景下,以一批“造車新勢力”為首的國產電動車品牌也已經設計制造出了很多性能較優的電動汽車,其中大部分都是由以集中式布置永磁同步電機來驅動的,即采用電動機代替發動機通過傳動系將動力輸送至車輪,而與之相對的是采用分布式驅動的電動汽車,其中輪轂電機驅動是一種將電機和車輪整合為一體的新穎的驅動方式,其最大的優點是把電機、剎車裝置和減速器都集成于單個車輪內,減少了傳統式布置傳動部分所損失的空間。文中針對一輛輕型皮卡車進行改造設計,旨在保留其原有總質量、外形尺寸、動力參數不變的情況下,設計一款與其適配的輪轂電機的結構,使其獲得更多的裝載容積和乘員艙空間。

1 輪轂電機設計性能指標確定

文中以某新款輕皮卡車(圖1)為模型。為簡化計算,假設整車效率=1,其具體性能參數見表1。

圖1 某新款輕型皮卡車示意

表1 輕型皮卡車的性能參數

1.1 電機最大輸出功率Pmax

(1)電動汽車以最大車速140 km/h在水平路面行駛所消耗功率表達式為:

(1)

式中:為滾動阻力系數;

為空氣阻力系數;

為車輛迎風面積(一般為前輪距和汽車高度的乘積),m;

為汽車以最高時速運行時的功率,kW。式(1)中取=0.012,=9.8 m/s,=0.7,得出=8.93 kW,取最高時速功率為9 kW。

(2)電動汽車以爬坡速度為20 km/h爬上最大坡度所消耗功率表達式為:

(2)

式中:為汽車以爬坡速度在最大爬坡角度爬坡時的功率,kW。

由式(2)得出=9.35 kW,取為9.5 kW。

(3)電動汽車以最大加速度在水平道路上行駛所消耗功率表達式為:

(3)

式中:為汽車旋轉質量換算系數,取1.02;

為加速至所需要的時間;

為汽車加速行駛時的功率,kW。

式中取速度=100 km/h時得出=32.27 kW,取為32 kW。因此最大輸出功率=max{,,}=32 kW。

根據電機特性曲線以及行車過程中對電機的要求可知,電機在運行過程中,需經歷恒扭矩段和恒功率段。在恒功率段,要求電機克服最大功率。故取最高時速對應的功率為額定功率。

1.2 電機額定轉矩TN

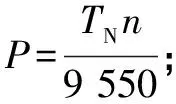

已知額定功率為9 kW,設額定時速為,轉矩余量系數為3,電機額定轉矩計算公式為:

(4)

(5)

(6)

式中:為額定轉矩;為轉速。

根據式(5)的功率轉矩關系,再由式(4)和式(6)聯立得出額定功率下的電機轉矩曲線如圖2所示,得出額定轉矩與行駛阻力矩交點處車速為84.91 km/h,為145.94 N·m,取額定轉矩=146 N·m。

圖2 額定功率下的電機轉矩曲線

1.3 電機的額定轉速nN

取額定時速=85 km/h,由公式(6)得出為589.23 r/min,取額定轉速為590 r/min。

1.4 電機的最高轉矩Tmax

電機的最高轉矩計算公式為:

(7)

=max{max,max};

(8)

(9)

(10)

根據百公里加速時間為9 s,代入式(10)反向計算:

得出max=6 262 N。則

=max{max,max}=6 735 N,

取最高轉矩為610 N·m。

1.5 電機最高轉速nmax

電機最高轉速計算公式為:

(11)

其中,=2×=(255×065×2+17×254)=765.3 mm,則

取最高轉速為=1 000 r/min。

根據上述對于皮卡車動力參數的計算,得出了所需電機的動力參數見表2。

表2 電機的動力參數

2 永磁同步電機參數設計

永磁電機具有效率高、功率密度高和壽命長等特點,故文中設計將永磁同步電機作為皮卡的驅動電機。直驅式輪轂電機通常采用外轉子永磁電機,為降低轉子質量和體積,永磁體通常采用表貼式和表面嵌入式兩種安裝方式,后者相比于前者具有較多優勢,例如,表面嵌入式磁體結構能夠提供磁阻轉矩,減小渦流損耗,擁有較好的弱磁能力以及較高的機械強度,故永磁體采用表面嵌入式安裝方式。

永磁同步電機的定子外徑和鐵芯軸向長度是其主要尺寸,因此確定這兩個尺寸也就確定了電機的輪廓尺寸,且能在一定程度反映電機性能。

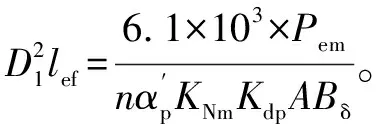

輪轂電機定子外徑和鐵芯軸向長度的關系式如下:

(12)

功率計算公式為:

(13)

式中:為壓降系數,取=1.05;為輪轂電機額定功率,kW;取電機過載系數為2,=/2=16 kW;為輪轂電機工作效率,暫取0.92。

代入式(13)計算得:=13.84 kW,取為15 kW。

2.1 電樞繞組電負荷計算

電樞繞組的電負荷計算公式為:

(14)

式中:為電機相數,取3相;為每相串聯導體數,取2;為繞組電流。

電機電磁負荷選取值參考見表3。

表3 電機電磁負荷取值參考 單位:kA/m

由式(14)可知,定子外徑與電負荷成反比,但由于定子外徑不能超過輪轂尺寸,故此范圍受限。此外,在選取繞組電流時,不宜過大也不宜過小,過大可能使銅耗增加而過小達不到預定轉矩,使效率降低。此次的輪轂電機介于小功率和中等功率之間,因此選取=29 kA/m。

2.2 磁負荷計算

磁負荷也稱為氣隙磁密,表示電機處于空載狀態下永磁體沿氣隙表面的平均磁通密度。磁負荷與電負荷選取規則一致,不可互相獨立選取,且需要考慮電機的綜合經濟性指標也即關鍵因素電機效率。永磁同步電機在選定尺寸及材料后,基本就能確定磁負荷。由于外轉子輪轂電機轉速上限較低,且工作頻率較低,因此可以忽略氣隙磁密對鐵耗的影響。

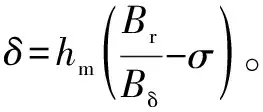

氣隙磁密計算公式如下:

(15)

式中:為剩磁密度,T;為相對磁導率;為漏磁系數;為氣隙系數;為主磁路飽和系數;為氣隙長度。

根據電機設計的經驗和使用情況,氣隙磁密的峰值一般在0.5~0.9,這里略微取得大一些為0.93。

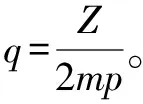

2.3 極槽配合方案

依據經驗,定子繞組按照每相每極槽數是否為整數,可分為整數槽和分數槽繞組,計算公式如下:

(16)

式中:為電機每極每相槽數;為定子槽數;為繞組相數;為轉子極對數。

極對數較小時,鐵耗較低,槽數也會減少,槽面積增加,簡化繞組工藝;而極對數較多時,將會有更多的面與定子槽數相配合,因此可以降低齒槽扭矩和增加繞組系數。為滿足電動汽車啟動性能的要求,選取定子槽數為72,極數2為24。

2.4 確定永磁體尺寸

材料的永磁體產生的磁場滿足電機對于氣隙磁場的要求,永磁體的退磁溫度需高于電機工作的最高溫度且抗振性能要好一些。結合輪轂電機低轉速大扭矩及不斷啟停的運行工況,應選取矯頑力大、抗退磁能力強的永磁材料,綜合比較分析,選擇材料為 N35UH的永磁體較為合適。該材料在20 ℃時,矯頑力為890 kA/m,剩磁密度為1.23 T。

永磁體厚度的計算公式如下:

(17)

式中:為計算氣隙長度,取0.5 mm;為相對恢復磁導率,取1.095。

永磁體弧長的計算公式如下:

=。

代入式(17)后可得出:=7 mm,=160 mm。

2.5 確定轉子直徑

對于外轉子永磁同步電機來說,內定子外徑和外轉子內徑關系如下:

=+2(+)。

(18)

氣隙長度的數值大小直接影響到電機的性能好壞,電機磁路磁阻隨著氣隙長度的變化而變化,當過大時,磁路磁阻較大,此時電機的氣隙磁密就會下降,直接導致電機功率密度降低;反之過小,磁路磁阻較小,電機氣隙磁密會變大,但對電機工藝要求更嚴格,電機難以裝配。

氣隙長度可用以下公式計算:

(19)

由式(19)計算得出氣隙長度=0.5 mm,代入式(18),得出=343 mm,=390 mm。

永磁同步電機設計參數見表4。

表4 永磁同步電機設計參數

3 輪轂電機模型建立和強度校核

電機建模將分為外部結構和內部結構。外部結構主要由左端蓋、右端蓋及制動盤組成。內部結構主要由定子、轉子和主軸組成。定轉子模型示意如圖3所示。

圖3 定轉子模型示意

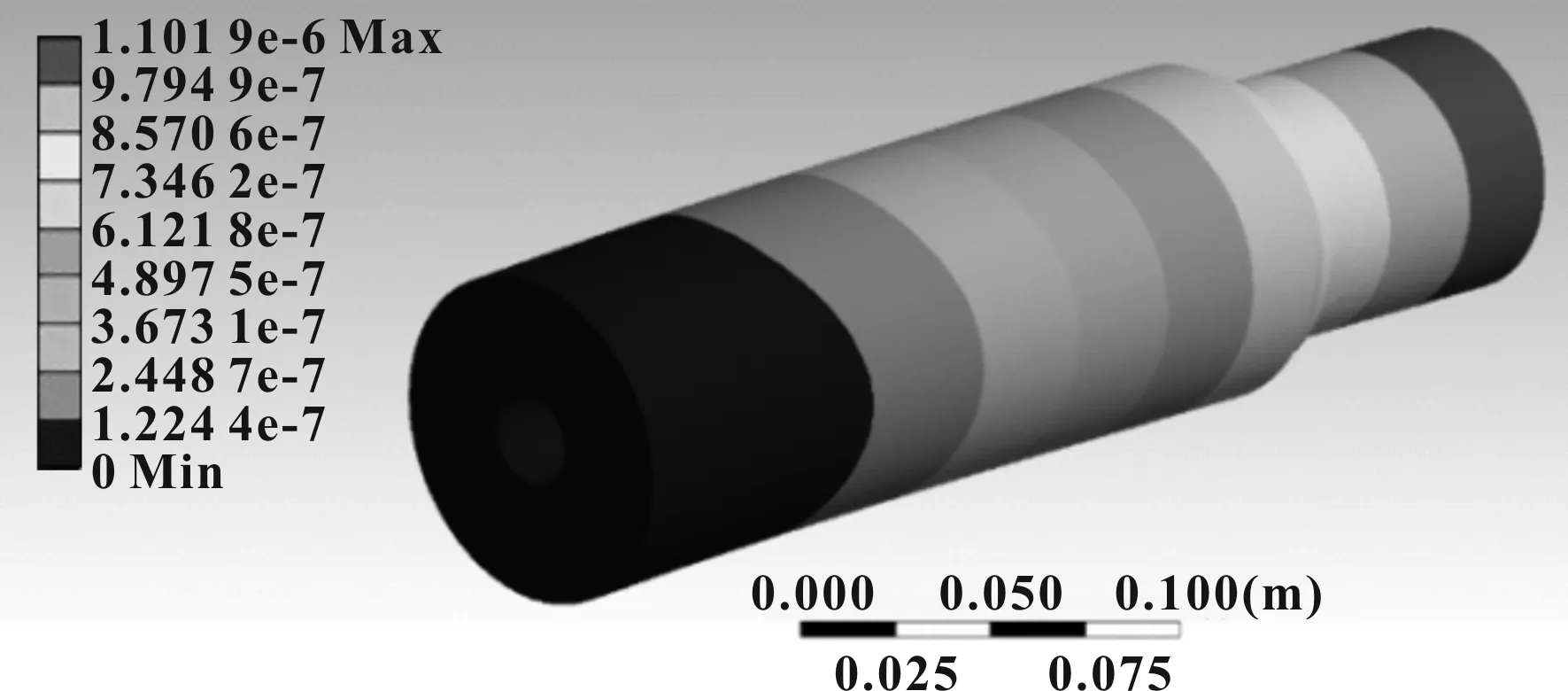

圖4 主軸等效應變云圖

圖5 主軸綜合位移云圖

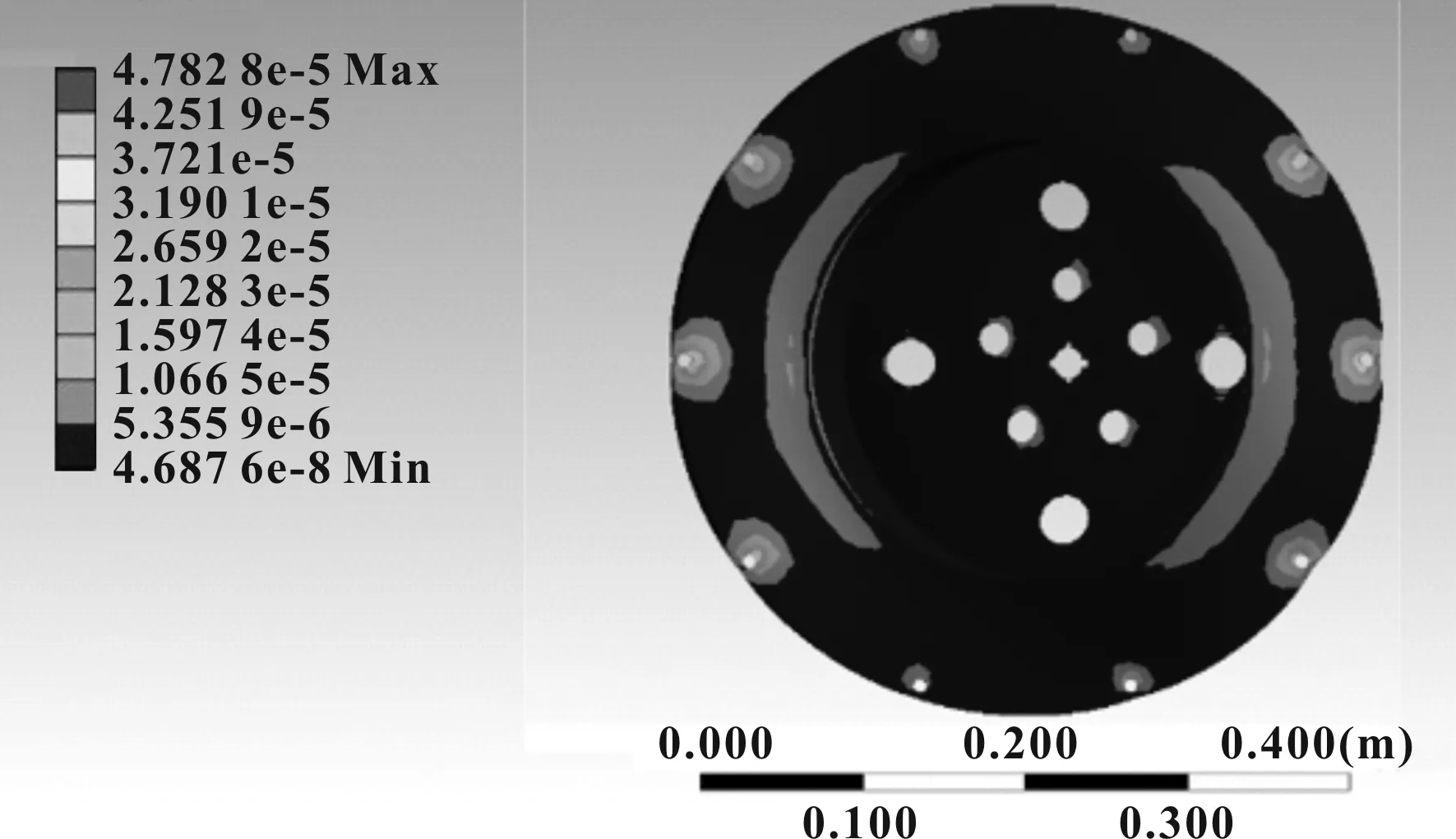

左端蓋軸承孔面上將會受到主軸傳遞的支反力,方向與車重方向相反。左端蓋側面與汽車輪轂相連,自身產生一轉矩和轉動速度。建立邊界條件,得到左端蓋等效應變及綜合位移云圖如圖6和圖7所示。

圖6 左端蓋等效應變云圖

圖7 左端蓋綜合位移云圖

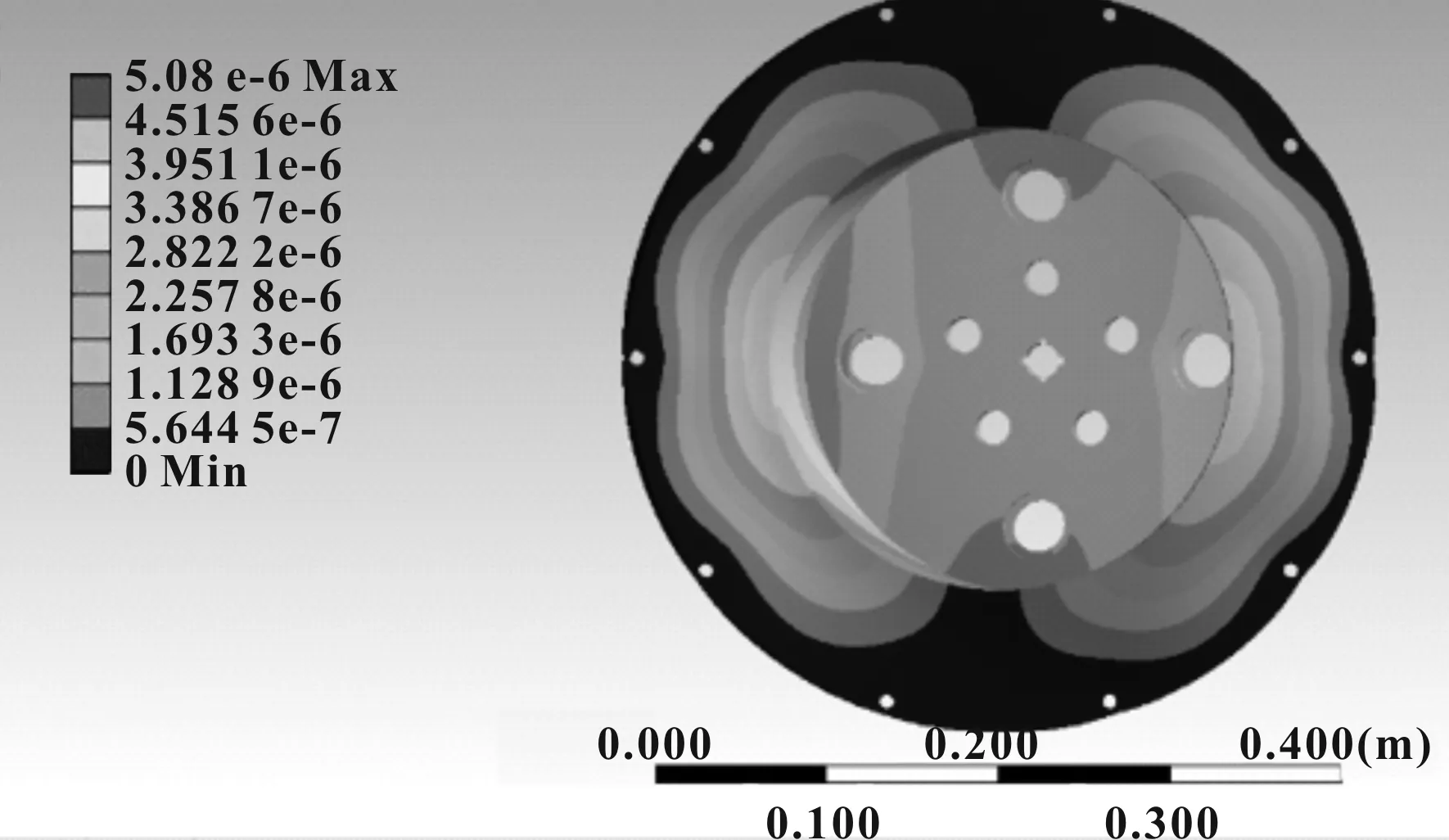

右端蓋會受到來自于電動輪的一部分扭矩并起到開口密封構件的作用。右端蓋等效應變和綜合位移云圖如圖8和圖9所示。

圖8 右端蓋等效應變云圖

圖9 右端蓋綜合位移云圖

零件附材料為結構鋼,由Ansys分析結果顯示應力應變均在材料許用應力范圍內,因此電機設計的強度可靠性足夠。

4 輪轂電機性能仿真與優化

4.1 電機性能仿真

文中從對皮卡車所需滿足的動力性需求出發,由動力參數得出電機性能參數,初步設計了一款外轉子永磁同步電機的結構,利用Ansys Motor-CAD軟件對所設計的輪轂電機進行仿真求解。通過建立空載靜磁場模型和空載發電試驗的仿真計算,其場計算結果如圖10所示。

圖10 空載靜磁場磁通分布圖

由圖10可以看出,電機在空載運行時磁場的總體飽和度較低,發電實驗中高磁通密度區出現在繞組齒縫處,磁場最強處為1.574 T,未出現明顯空載磁場飽和的情況,符合設計初衷。

初步設計同步電機空載時的齒槽轉矩仿真曲線如圖11所示。齒槽轉矩指的是永磁電機繞組不通電時,永磁體產生的磁場與電樞齒槽作用產生的轉矩。齒槽轉矩是隨著轉子的位置變化而出現周期性變化的,周期大小由永磁電機的極數和槽數來決定,從本質上講就是永磁電磁場與電樞齒槽作用力的切向分量,其大小可以用定子繞組不通電時的磁場能量與定轉子相對位置角的負導數計算求得,一般來說,最大齒槽轉矩值不大于額定轉矩的20%為符合要求。由齒槽轉矩的仿真結果可以看出,在空載狀態時,其最大齒槽轉矩符合周期性要求,但是最大齒槽轉矩達118 N·m,說明轉子內置永磁體產生的磁場能量與電樞齒槽間的作用力不穩定,可能會造成電機運行時產生振動,出現轉速波動。

圖11 初步設計同步電機空載時的齒槽轉矩仿真曲線

圖12為氣隙磁密FFT變換后諧波含量。由圖可以看出,氣隙磁密FFT變換后諧波含量較多,說明電機在運轉過程中電能損耗較大,且單位時間內發熱量多,在高功率區可能有永磁體退磁現象的發生,故需對其進行優化。

圖12 氣隙磁密FFT變換后諧波含量

4.2 電機參數的優化

4.2.1 在定子上采用斜槽

目前來說,采用斜槽是抑制齒槽轉矩效果較好的一種方法,但是由于端部效應的存在不可能完全消除齒槽轉矩,同時在一定程度上會影響電機的輸出轉矩,特別是對于定子槽數較少、鐵芯較短的電機,斜槽的實現比較困難。就不同斜槽角度,取斜槽角度變化范圍為3°~10°,步長為1°,在其余所有條件不變的情況下進行求解,可以根據圖13比較齒槽轉矩隨斜槽角的變化關系。由圖可以看出,在斜槽角為5°時齒槽轉矩最小。

圖13 最大齒槽轉矩隨斜槽角的變化曲線

繼續針對斜槽角為5°進行仿真,定子斜槽角為5°時的諧波幅值如圖14所示。由圖13和圖14可知,最大齒槽轉矩為30 N·m,相較于初步設計降低了75%,符合不大于額定轉矩的20%,且諧波幅值最大為0.85 T,是原來無斜槽角結構時諧波最大幅值的68%,可以減少電機的噪聲和振動,滿足了優化的需求。

圖14 定子斜槽角為5°時的諧波幅值

4.2.2 改變定子槽口寬度

改變槽口寬度可減少自擾,從而降低諧波幅值。在初步設計時,槽口寬度擬定為2 mm。文中比較了不同槽口寬度對于齒槽轉矩的影響,仿真結果顯示在該范圍內齒槽轉矩隨槽口寬度減小而減小,槽開口寬度為1 mm時的齒槽轉矩,與最初設計槽口寬度為2 mm時的齒槽轉矩相比,降低了44%。根據繞線工藝和槽口寬度選用原則,最后選擇槽口寬度為1.2 mm,實際運用上還可以在定子開口處加一條輔助槽來降低定子槽開口的影響。

4.2.3 改變氣隙長度

文中通過保持定子外徑不變,改變轉子內徑的方法來改變氣隙長度。根據初步選定的外轉子結構以及定子槽結構,選擇氣隙長度0.7 mm與初選值0.5 mm進行對比,如圖15所示。

圖15 氣隙長度分別為0.5 mm和0.7 mm的轉矩對比

由圖15可知,0.7 mm氣隙長度與0.5 mm氣隙長度相比,齒槽轉矩降低了17%左右,但同時也降低了輸出轉矩,綜合考慮電機的性能,選取氣隙長度為0.5 mm更符合要求。

4.2.4 結果分析

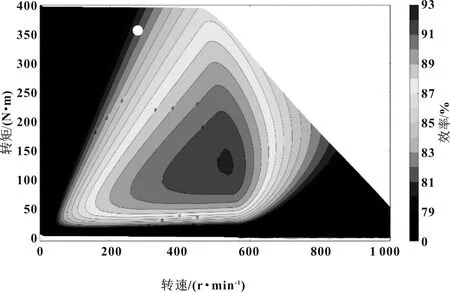

最終優化方案選取斜槽角為5°,槽開口寬度為1.2 mm,槽肩高為1 mm,槽肩角為30°,氣隙仍為0.5 mm。在軟件中根據優化結果計算電機帶負載的效率,其MAP圖如圖16所示,在各工作區段,電機的平均工作效率可達88%以上,在額定轉速590 r/min可達到最高效率93.73%,符合電機工作效率92%的設計目標。

圖16 電機負載MAP圖

5 結束語

文中根據一輕型皮卡車的動力性能參數,反算出其達到同樣動力性能所需的電機性能參數,由此設計出外轉子永磁同步輪轂電機的結構,并對其性能進行有限元分析和優化。研究表明,設計的電機可以達到額定轉速590 r/min、額定轉矩146 N·m,且優化后齒槽轉矩、諧波含量、反電動勢均符合設計要求,最大帶負載效率達到93.73%,裝載在皮卡車上可減少發動機、傳動系的占用空間,提高皮卡的裝載容積和乘員艙空間。