基于ABAQUS的燃油箱尖錘沖擊模擬研究

李志敏,陳學宏,王帥,郭雪楊

(亞普汽車部件股份有限公司,江蘇揚州 225000)

0 引言

汽車燃油箱是汽車燃料供給系統的關鍵零部件,是汽車上重要功能零件之一,為發動機提供燃料。汽車燃油箱主要分為金屬燃油箱和塑料燃油箱,其中,由于塑料燃油箱具有質量輕、防腐能力強、安全性高、生產成本低等優點,經過多年的發展,已在乘用車領域得到普遍應用。但是,相對于金屬燃油箱,塑料燃油箱主要由高密度聚乙烯材料制備而成,材料強度較低,同時,由于燃油箱經常暴露于車身底盤下方,承受著來自內部和外部的載荷,所以,人們對其結構強度十分關注。

以往設計大多依靠設計工程師的工作經驗,這種模式無疑造成了產品研發周期長、研發成本高、性能無法滿足工程要求等缺點。隨著我國汽車工業的高速發展,新車型迭代速度越來越快,車型開發周期越來越短,如果還是按照以往的傳統設計開發模式,很難滿足現代快速變化的市場要求和汽車開發快速響應的需求。為了改變汽車工業經驗設計的傳統模式,達到實現高質量、低成本、短周期的目的,隨著科學技術的不斷發展,CAE技術已在汽車研發中得到廣泛應用,汽車行業也越來越多地采用CAE技術進行前期驗證工作。

文中對塑料燃油箱進行了30、50、70、90 J等不同沖擊能量下的沖擊性能模擬,計算得到不同沖擊能量下的應力應變分布云圖,判斷燃油箱在不同沖擊能量下是否發生失效;與此同時,也對塑料燃油箱進行了相應沖擊能量下的沖擊性能試驗,通過對比燃油箱尖錘沖擊模擬和試驗,驗證燃油箱尖錘沖擊模擬的可靠性,為燃油箱設計提供理論依據。

1 尖錘沖擊模擬

1.1 有限元模型

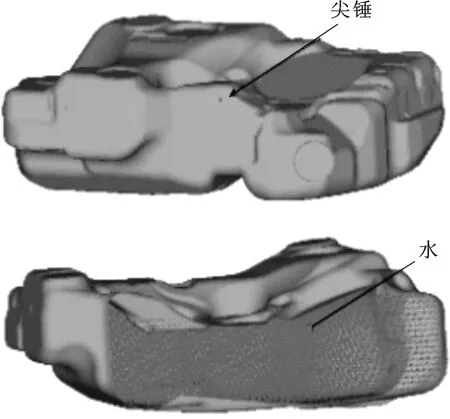

圖1為某款燃油箱尖錘沖擊有限元模型,包含燃油箱本體、吹塑夾邊、水、尖錘等,燃油箱本體材料主要是高密度聚乙烯,因尖錘沖擊屬于高速沖擊過程,文中需對燃油箱本體材料進行高速拉伸試驗,拉伸速度為2 500 mm/s,其試驗曲線如圖2所示,燃油箱本體厚度為5.5 mm,采用S3/S4殼單元建模;吹塑夾邊材料主要是高密度聚乙烯,厚度為8 mm,采用S3/S4殼單元建模;水采用PC3D單元建模;尖錘簡化為一個球體,其半徑與尖錘前端半徑保持一致,設置為剛性體,質量為15 kg,采用R3D3和R3D4單元建模;塑料燃油箱材料的密度、彈性模量、泊松比、屈服強度和斷裂伸長率等重要參數的統計結果見表1。整個模型一共111 788個單元網格。

圖1 燃油箱有限元模型

圖2 燃油箱材料高速拉伸應力-應變曲線

表1 燃油箱材料高速拉伸參數

1.2 邊界條件

文中通過固定燃油箱吹塑夾邊安裝孔的6個方向自由度而對燃油箱系統進行固定,設置100%額定容積的水,通過設置水和燃油箱內壁之間“General Contact”行為,實現水和燃油箱流固耦合;通過設置尖錘和燃油箱外壁之間“General Contact”行為,實現尖錘對燃油箱的沖擊;按照上述邊界條件,通過尖錘對燃油箱分別施加30、50、70、90 J的沖擊能量,采用ABAQUS顯式動力學模塊進行尖錘沖擊模擬,計算得到燃油箱本體應力應變,判斷不同沖擊能量下尖錘沖擊模擬是否發生失效。

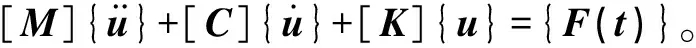

1.3 顯式動力學理論

動力學問題的特點是施加到結構上的外載荷的大小和方向可能隨著時間的變化而發生變化,使結構產生速度和加速度。當考慮動力響應之后,除了考慮剛度矩陣還需要考慮質量矩陣和阻尼矩陣,分別計入速度和加速度的影響,也即阻尼力和慣性力的作用,因而求解動力學問題的方程可表示為:

(1)

式中:為結構質量矩陣;

為結構阻尼矩陣;

為結構剛度矩陣;

()為隨時間變化的載荷函數;

為節點位移矢量;

一般來講,顯式動力學采用的是中心差分法,用于求解和時間相關的動力學問題,特別適合求解二維和三維非線性結構的高速沖擊、爆炸、金屬成型等非線性動力學問題。

2 尖錘沖擊試驗

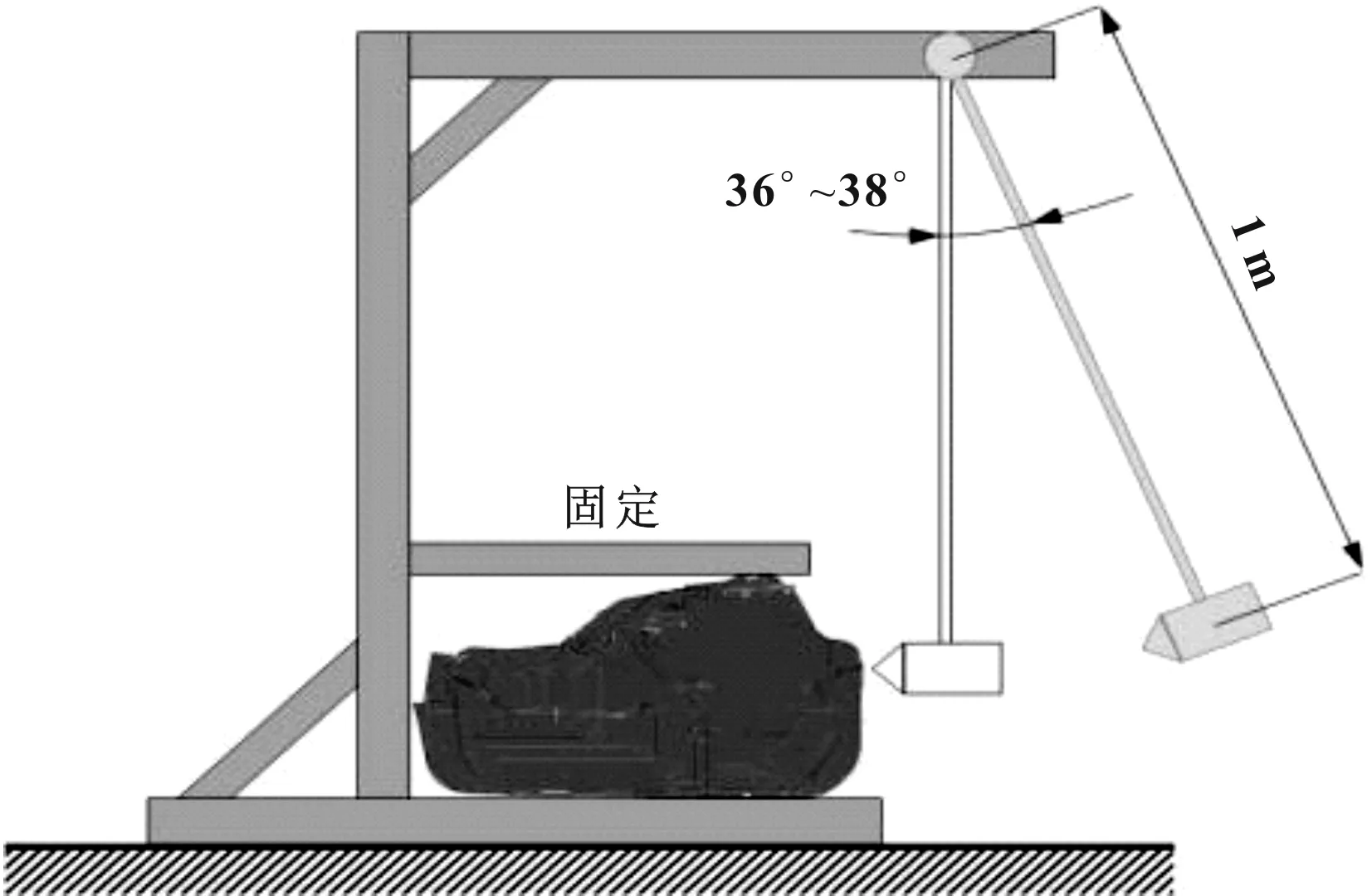

圖3為某款燃油箱總成的尖錘沖擊試驗裝置。

圖3 某款燃油箱總成的尖錘沖擊試驗裝置

燃油箱沖擊試驗過程為:將燃油箱固定于尖錘試驗機上,向燃油箱中加入額定容積的水,密封燃油箱總成所有出氣口,用擺錘分別以30、50、70、90 J的能量沖擊燃油箱,沖擊完成后觀察沖擊位置是否出現燃油箱內部液體泄漏,進而判斷箱體是否發生破壞。

3 結果與分析

3.1 尖錘沖擊模擬結果分析

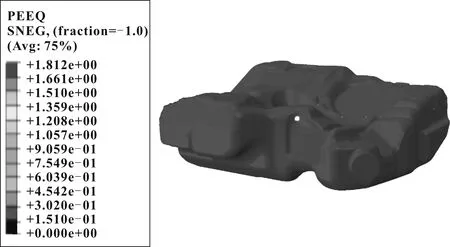

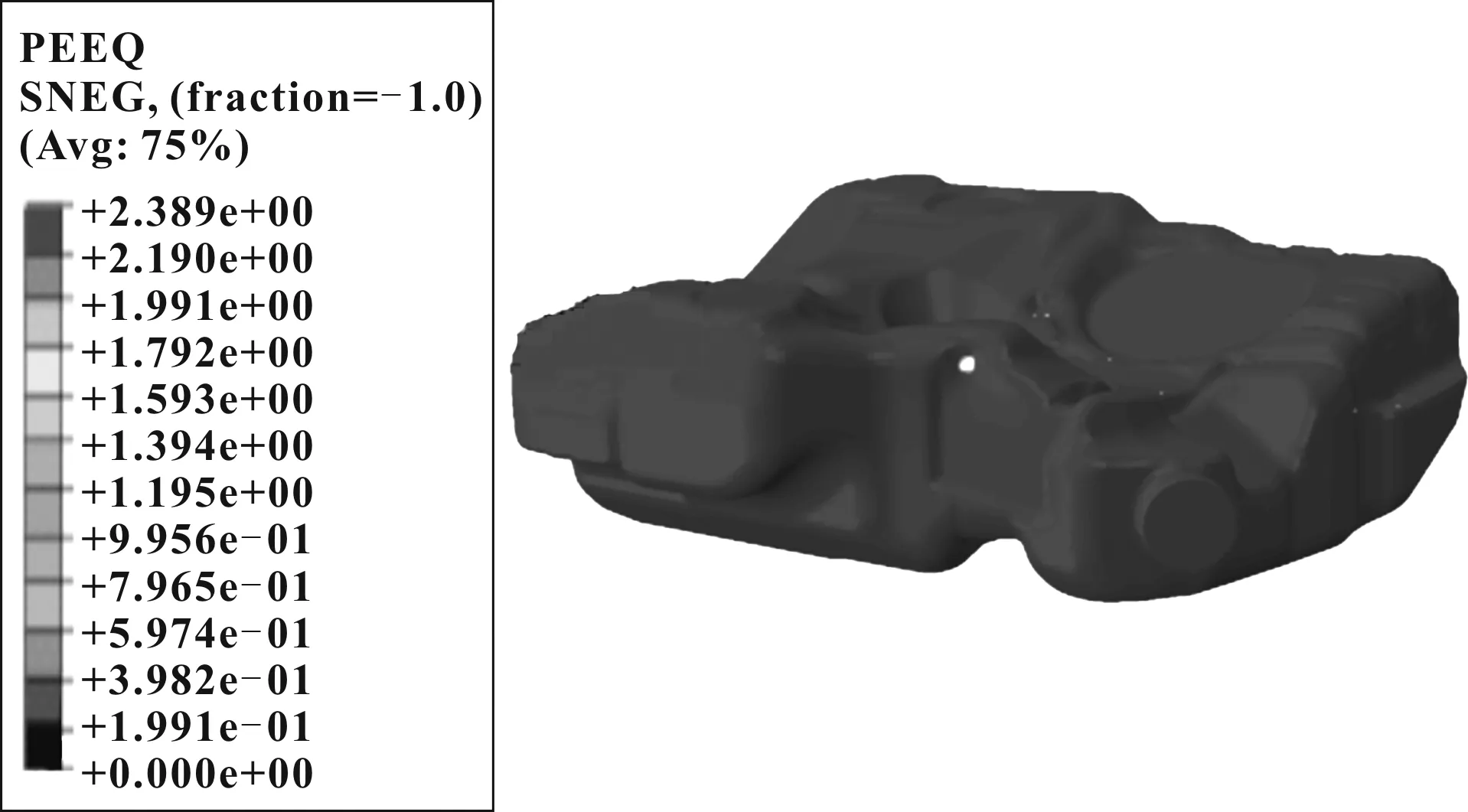

燃油箱尖錘沖擊模擬結果表明,當尖錘沖擊能量分別為30、50、70、90 J時,燃油箱的等效塑性應變分布分別如圖4至圖7所示。由圖4可知沖擊能量為30 J時燃油箱最大等效塑性應變為47.92%,圖5中沖擊能量為50 J時燃油箱最大等效塑性應變為136.5%,圖6中沖擊能量為70 J時燃油箱最大等效塑性應變為181.2%,圖7中沖擊能量為90 J時燃油箱最大等效塑性應變為238.9%。而燃油箱材料高速拉伸斷裂伸長率約為120%,根據行業內部標準以及汽車設計理論安全系數為1.7~2.4,一般定義燃油箱沖擊模擬失效標準為等效塑性應變不超過60%。由此可知,尖錘沖擊能量為30 J時,燃油箱沖擊位置不發生失效;但尖錘沖擊能量分別為50、70、90 J時,燃油箱沖擊位置則發生失效。

圖4 沖擊能量為30 J時燃油箱等效塑性應變分布

圖5 沖擊能量為50 J時燃油箱等效塑性應變分布

圖6 沖擊能量為70 J時燃油箱等效塑性應變分布

圖7 沖擊能量為90 J時燃油箱等效塑性應變分布

3.2 尖錘沖擊試驗結果分析

尖錘沖擊能量分別為30、50、70、90 J時,燃油箱尖錘沖擊試驗結果分別如圖8至圖11所示。試驗結果表明:尖錘沖擊能量為30 J時,燃油箱沖擊位置沒有發生破壞泄漏;但尖錘沖擊能量分別為50、70、90 J時,燃油箱沖擊位置則因破壞而發生了泄漏。

圖8 沖擊能量為30 J時燃油箱尖錘沖擊試驗結果

圖9 沖擊能量為50 J時燃油箱尖錘沖擊試驗結果

圖10 沖擊能量為70 J時燃油箱尖錘沖擊試驗結果

圖11 沖擊能量為90 J時燃油箱尖錘沖擊試驗結果

3.3 尖錘沖擊模擬和試驗結果分析

通過燃油箱尖錘沖擊模擬和試驗結果對比可以看出:當尖錘沖擊能量為30 J時,尖錘沖擊模擬和尖錘沖擊試驗均未發生失效;但當尖錘沖擊能量分別為50、70、90 J時,尖錘沖擊模擬和尖錘沖擊試驗均發生了失效。由此可知,尖錘沖擊模擬具有較高的精度,可在設計階段對尖錘沖擊性能試驗進行預測,迅速找到燃油箱設計的薄弱環節,為燃油箱的設計更改提供方向性的設計指導。

4 結束語

文中應用有限元分析軟件ABAQUS,采用顯式動力學分析模塊,對某款汽車塑料燃油箱進行了沖擊能量分別為30、50、70、90 J的尖錘沖擊模擬。計算得到了不同沖擊能量下的燃油箱本體的等效塑性應變分布,對燃油箱尖錘沖擊性能進行了預測。同時,對燃油箱實物進行相應能量下的尖錘沖擊試驗,對比尖錘沖擊模擬結果與試驗結果表明:當尖錘沖擊能量為30 J時,模擬與試驗均不發生失效;但尖錘沖擊能量分別為50、70、90 J時,模擬與試驗均發生了失效。由此可知,尖錘沖擊模擬結果具有較高可靠性,可在設計階段預測風險,有助于降低設計成本,提高研發效率。