基于整車系統(tǒng)的動力電池包底部碰撞安全性試驗研究

習(xí)波波,商恩義,李月明,王鵬翔,周大永

[浙江省汽車安全技術(shù)研究重點試驗室,吉利汽車研究院(寧波)有限公司,浙江寧波 315336]

0 引言

新能源汽車是實現(xiàn)汽車工業(yè)與道路交通可持續(xù)發(fā)展的必然產(chǎn)物,其中電動汽車是各車企的研發(fā)重點,而動力電池是電動汽車最重要的3個核心總成之一,動力電池的底部碰撞防護技術(shù)成為研究的重點。

車輛在實際行駛過程中,在路肩石、上下陡坡、坑洼路面及石塊凸起路面等路面工況下,電池包底部存在障礙物擠壓及剮蹭風(fēng)險,從而導(dǎo)致電池包變形甚至破裂等,如電池包冷卻系統(tǒng)破損、電芯熱失控或內(nèi)部出現(xiàn)短路等現(xiàn)象,最終造成電池包熱失控引起起火或爆炸,因此實際行駛過程中的機械濫用會給車輛使用帶來非常大的安全隱患。

目前針對新能源汽車的整車碰撞試驗結(jié)果分析及方案優(yōu)化主要集中在車輛前碰、側(cè)碰和后部電池包碰撞,而對電動汽車在整車系統(tǒng)功能完整下電池包受底部碰撞或沖擊試驗的研究較少。Maleki和Lamb等通過不同機械濫用試驗,來獲得單體的機械響應(yīng)并分析不同因素對單體內(nèi)短路的影響;Xia等基于碰撞過程模擬電池包的局部擠壓過程,研究單個電池單元在底板被破壞過程中電池失效因素的影響。而車用動力電池系統(tǒng)是由多組電池單體,并附加電管理、熱管理以及結(jié)構(gòu)封裝組件構(gòu)成,形成一個集電、熱、機械等性能于一體的復(fù)雜系統(tǒng),考慮布置位置要求等特殊性,目前沒有完全成熟的底部碰撞試驗方法及相關(guān)標(biāo)準(zhǔn)。

文中通過提取典型底部碰撞工況,分析車輛在正坎場景典型工況下發(fā)生底部碰撞的條件,得到影響底部發(fā)生碰撞的影響因素,結(jié)合工況設(shè)計正坎場景工況下的整車驗證試驗,并對試驗后電池包底殼及內(nèi)部模組結(jié)構(gòu)變形、電池電壓變化以及與行車障礙物間相互作用力的關(guān)系進行研究與分析。

1 底部碰撞試驗典型工況設(shè)置

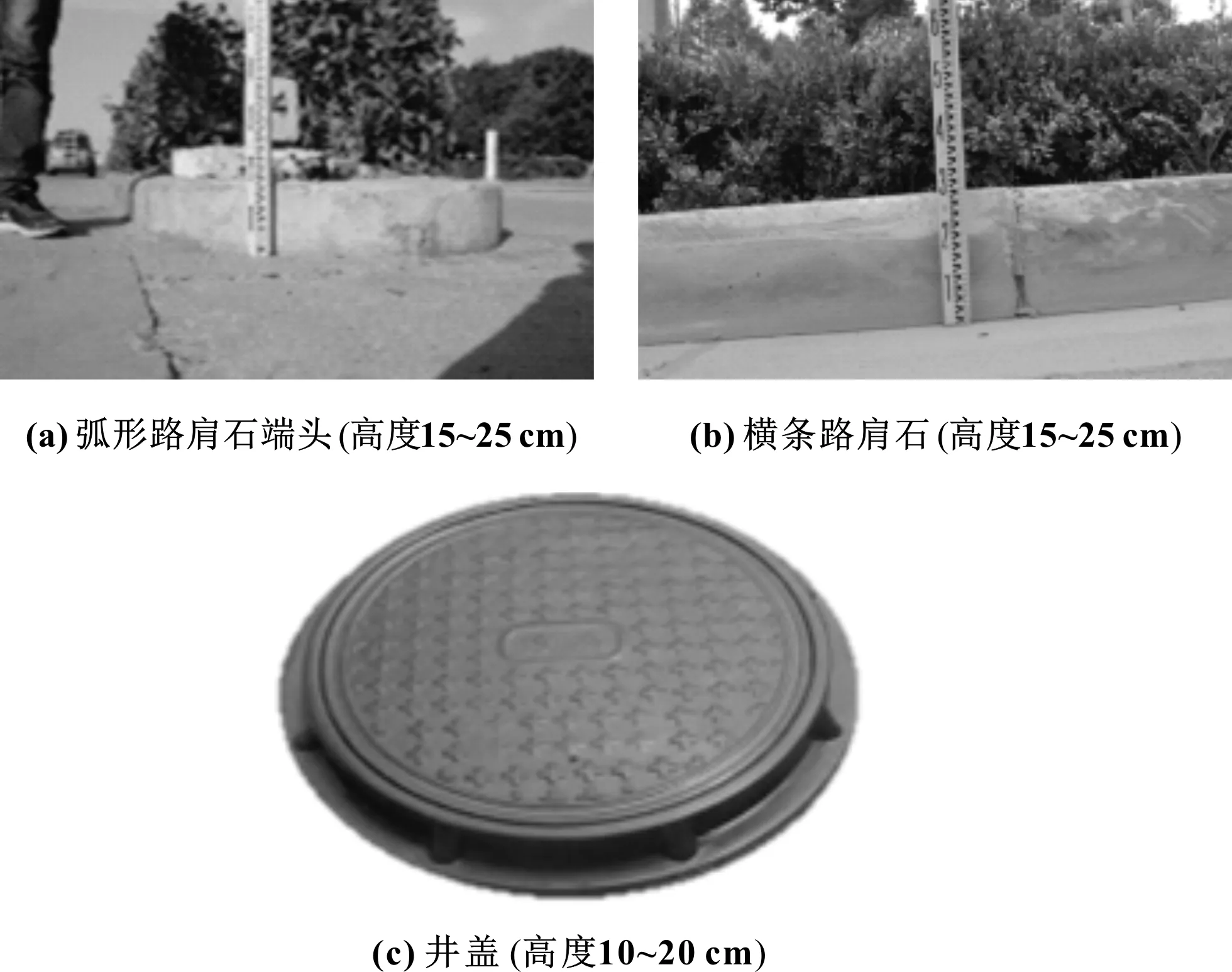

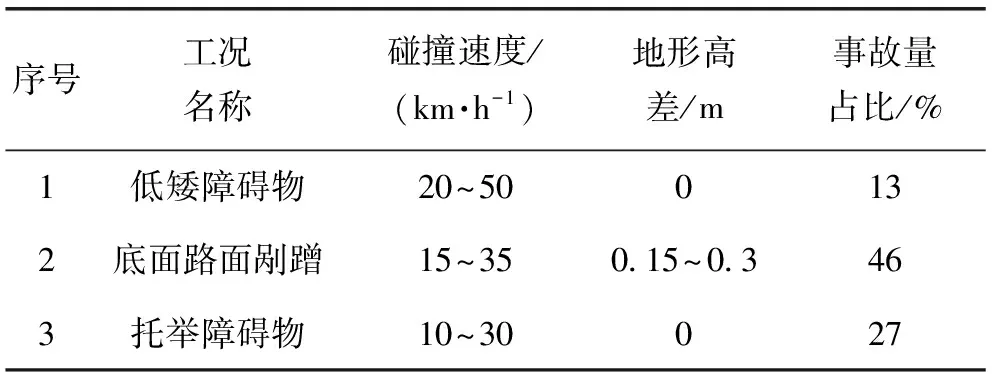

國內(nèi)路況比較復(fù)雜,底部碰撞障礙物各式各樣,且底部碰撞并非真正意義上的交通事故,事例素材較少,信息不全且準(zhǔn)確性不高。為能有效提取典型工況,對實際事故統(tǒng)計中的障礙物進行歸類分析,得到障礙物典型類型如圖1所示。

圖1 行車障礙物典型類型

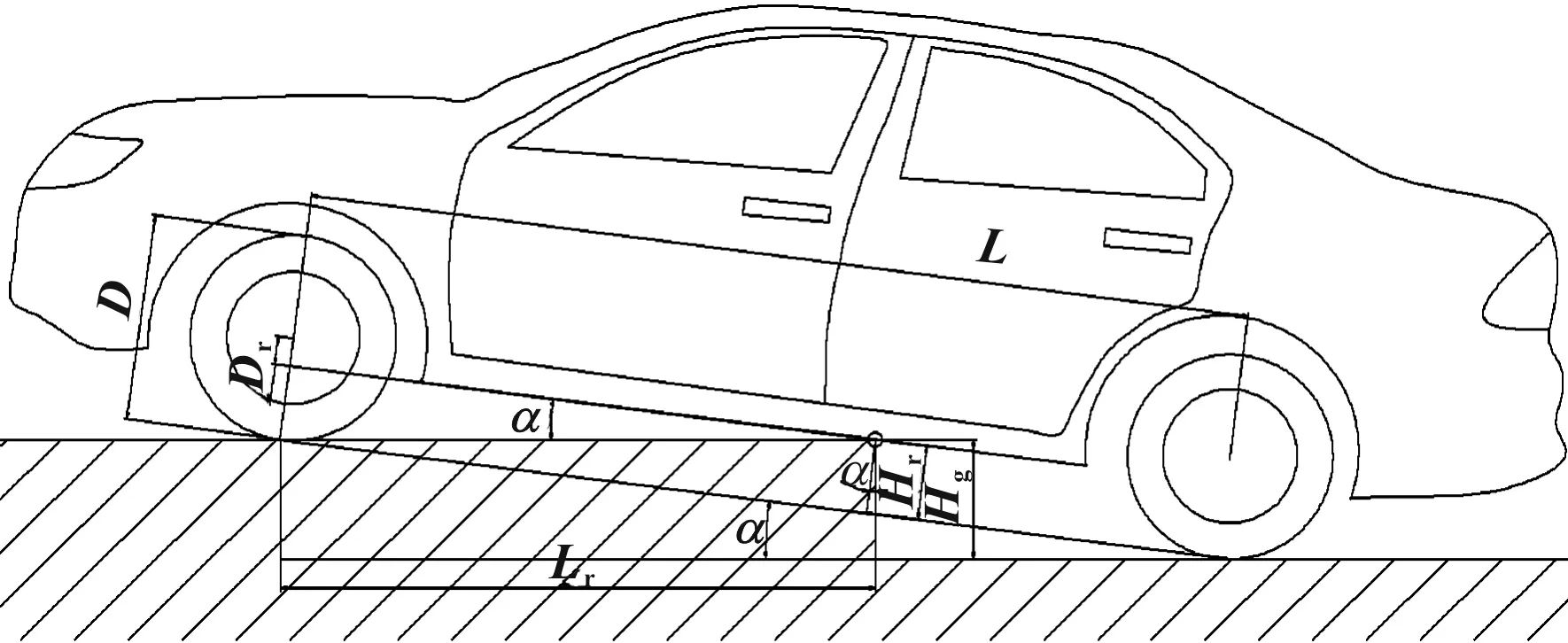

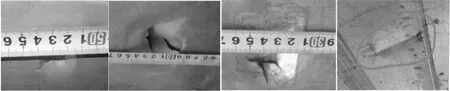

根據(jù)CJJ 37—2012《城市道路工程設(shè)計規(guī)范》,當(dāng)路肩石設(shè)置在中間分隔帶、兩側(cè)分隔帶時,外露高度為15~20 cm;當(dāng)設(shè)置在路側(cè)帶兩側(cè)時,外露高度為10~15 cm,施工誤差要求是±1 cm。此外,根據(jù)中國交通事故深入研究(China In-Depth Accident Study,CIDAS)數(shù)據(jù)庫統(tǒng)計,新能源車底部碰撞案例中,其中路肩石是最常見的乘用車底部破壞場景,而對路肩石實際高度數(shù)據(jù)統(tǒng)計,路肩石實際高度主要集中在15~25 cm,約占采樣樣本數(shù)據(jù)的95%,且最常見的事故場景多以正坎導(dǎo)致的底部損傷為主,正坎場景幾何關(guān)系示意如圖2所示。

圖2 正坎場景幾何關(guān)系示意

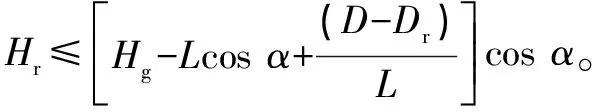

由圖2可知,軸距為,障礙物高度為,電池包底部(假設(shè)電池包布置于車輛底部,平行于地面)離地間隙為,為車輛縱梁平面與地面水平面的夾角,為前輪距障礙物水平距離,為車輛行駛中的車輪直徑,為車輛縱梁平面與車輪中心的距離。由圖2所示的正坎場景中車輛與路肩石相對幾何關(guān)系可知,電池包底部發(fā)生碰撞的條件是:

≤cos-sincos+sin。

(1)

(2)

把式(2)代入式(1),可得電池包底部發(fā)生碰撞的影響因素條件為:

(3)

由式(3)可得,電池包在底部發(fā)生碰撞條件下,汽車的離地間隙與軸距、車輪直徑、車輛縱梁平面與車輪中心的垂直距離、車輛縱梁平面與地面水平夾角及障礙物高度的關(guān)系。因此,已知電動汽車電池包的離地間隙、輪胎型號、車輛與地面的夾角及軸距,便可確定其發(fā)生底部碰撞的條件。

1.1 碰撞速度設(shè)置

在CIDAS統(tǒng)計事故案例中,提取有效事故案例,其中發(fā)生概率超過80%的速度范圍見表1,而底面路面剮蹭,其中超過46%的速度范圍為15~35 km/h,試驗速度選取中間值設(shè)置為25 km/h。

表1 不同事故場景的碰撞速度分布

1.2 障礙物材質(zhì)及位置設(shè)置

在內(nèi)部收集的101個較完整的有效案例中,案例信息包含事發(fā)地點的圖像、車速信息、損壞程度等,分析發(fā)現(xiàn)障礙物強度中占比97%的是剛性障礙物,即較松軟地錨占比極少,因此典型工況選用剛性壁障物。

另外,從統(tǒng)計的結(jié)果發(fā)現(xiàn)電池包發(fā)生碰撞損壞位置主要集中在前部(62%),因此典型工況研究選取電池包前部位置作為碰撞位置。

1.3 障礙物形狀設(shè)置

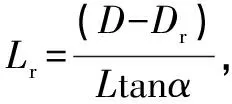

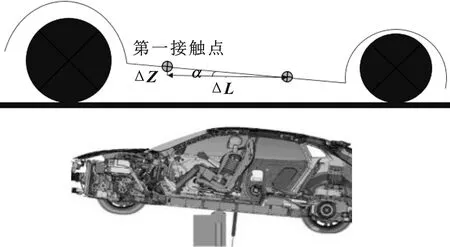

從實際收集的電池包托底損壞情況來看,90%以上的障礙物實際的初始接觸面很小且主要分為球面和錐形兩類,電池包底部損壞形式如圖3所示。

圖3 電池包底部損壞形式

結(jié)合上述統(tǒng)計結(jié)果分析,此次試驗壁障類型采用球面形式,壁障端頭采用直徑為300 mm的弧形球面端頭,壁障高度為150~300 mm,如需增加壁障高度可通過墊板調(diào)節(jié)。為同時兼顧錐形障礙物,在障礙物頂部與水平切口臺階預(yù)留高度差為20 mm,壁障弧面處設(shè)有4處對稱弧形凹槽,便于在凹槽平面內(nèi)設(shè)有安裝孔,孔距為對稱分布。行車障礙物及安裝示意如圖4所示。

圖4 行車障礙物及安裝示意

1.4 典型工況總結(jié)

文中對電動車底部撞擊試驗方案進行如下相關(guān)設(shè)計。①在行進過程中車輛前端被抬高,車輛后部下沉,確保行車障礙物撞擊電池包底部第一接觸位置,車輛平面與地面的坡度系數(shù)為10%;②試驗速度設(shè)置為25 km/h;③撞擊位置選取原則:選取電池包前部位置作為碰撞位置。

2 試驗驗證

2.1 試驗方法

2.1.1 試驗流程

車輛在底部碰撞試驗過程中,為保證試驗方案的可行性以及確保底部障礙物能順利撞擊要求的撞擊點,車輛姿態(tài)需重新調(diào)整,即車輛前部被抬高,后部下沉,車輛縱梁平面與地面水平面的坡度系數(shù)為10%。車輛底部碰撞位置示意如圖5所示。

圖5 車輛底部碰撞位置示意

車輛縱梁平面與地面水平面的夾角=arctan(ΔΔ),定義第一接觸點后,即=57°。為實現(xiàn)車身姿態(tài)調(diào)節(jié),前懸架通過可調(diào)節(jié)螺桿掛鉤將前懸架調(diào)到最大行程并鋼化,后懸架去掉懸架彈簧將懸架行程壓縮到最短并固化。

具體的試驗流程如下:

(1)測試前執(zhí)行功能測試,檢測電池包電池容量、絕緣電阻、模組電池電壓等監(jiān)控參數(shù)。

(2)使用三坐標(biāo)測量儀標(biāo)記出第一接觸點坐標(biāo)值,做好標(biāo)記點并做好記錄,同時確保石塊模擬障礙物頂端撞擊位置為電池包第一接觸點位置。

(3)后輪的兩個減震彈簧拆除,使試驗車輛處于前高后低狀態(tài)。在左右兩側(cè)前減震彈簧與擺臂之間焊接高度可調(diào)節(jié)螺桿,焊接螺桿時,確保頂部與車身接觸地方焊接牢固,防止車身撕裂。車載設(shè)備安裝完后,在駕駛員側(cè)和前排乘員側(cè)位置分別配置兩個相當(dāng)于HIII50%的配重假人,記錄試驗質(zhì)量。

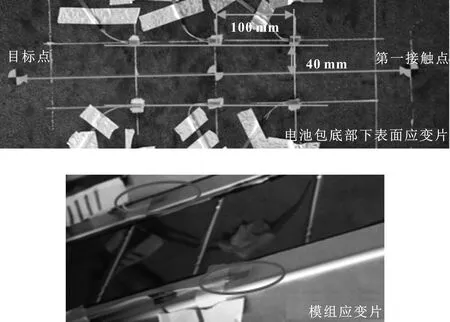

2.1.2 傳感器位置布置

傳感器位置布置要求如下:

(1)在車身左右B柱底部及門檻前后位置安裝三軸加速度傳感器及車輛中央通道處安裝角度傳感器,用以監(jiān)控電池包底部與障礙作用過程中車身姿態(tài)變化。

(2)在電池底部下表面左前、左后、右前及右后位置粘貼、、三軸加速度傳感器,并在電池包底部撞擊第一接觸點位置及目標(biāo)點區(qū)域內(nèi)每隔100 mm粘貼6個向單軸加速度傳感器,同時在其附近粘貼6處應(yīng)變片,并在被撞擊位置對應(yīng)的電池模組中間位置粘貼2處應(yīng)變片,通過上述傳感器采集電池包在底部碰撞的沖擊變化過程及電池包變形量等參數(shù),具體布置如圖6所示。

圖6 電池包底部應(yīng)變片粘貼

(3)在底部障礙物處安裝三軸力傳感器,采集車輛在底部碰撞過程中的相互作用力。

(4)電池模組表面布置2~3個溫度傳感器,監(jiān)控碰撞過程中電池包溫度變化過程。

(5)布置電壓傳感器,采集被撞擊位置對應(yīng)的電池模組中電池模塊的電壓變化量。

2.2 試驗結(jié)果及分析

以某純電動車型作為方案驗證對象,實施24.5 km/h的電池包底部碰撞試驗,所用電池包為三元鋰離子電池,額定電壓346 V,額定容量150 Ah,電池模塊內(nèi)包含16塊電池組,電池組布置主要分為前后布置,電池組間及電池組合外殼間,包裹有泡沫塑料層。每個電池組有6個軟包鋰離子電池單體構(gòu)成,電池單體額定電壓為3.7 V。該模塊在實際車輛安裝中,向代表車輛的底部碰撞,電池模組處于滿電狀態(tài)進行試驗。試驗完成后分別從電池包整體結(jié)構(gòu)、車輛試驗過程姿態(tài)變化、電池包底部殼體應(yīng)變及目標(biāo)模組中電芯電壓變化等參數(shù)分析試驗結(jié)果,評估電池包風(fēng)險。

2.2.1 電池包結(jié)構(gòu)檢查及變形量分析

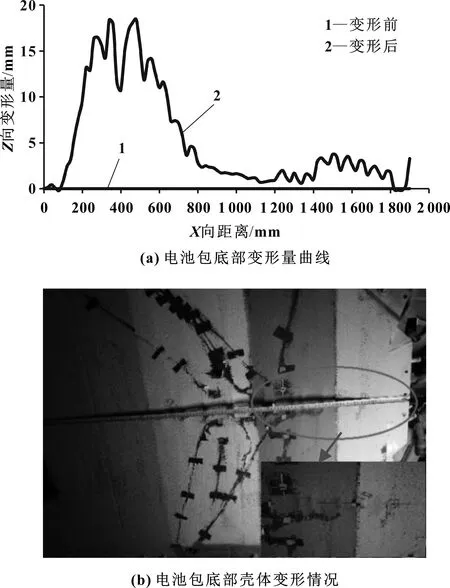

圖7為電池包底部殼體變形情況及變形量曲線。

圖7 電池包底部殼體變形情況及變形量曲線

由圖7可知,電池包殼體在與障礙物作用過程為跳動式接觸,變形模式呈鋸齒式變形,這主要因為車輛電池包底部殼體及內(nèi)部加強筋與障礙物持續(xù)作用,從三坐標(biāo)測點數(shù)據(jù)分析電池包變形量曲線及數(shù)據(jù),最大變形量為18.5 mm,變形量最大位置為實際第一接觸點位置向后100~400 mm。檢查目標(biāo)模組內(nèi)部,模組內(nèi)電芯位置底部有明顯凹陷變形,凹陷量最大為2~3 mm,變形量小于4.5 mm,電芯未發(fā)生熱失控現(xiàn)象。此外,目標(biāo)模組在底部撞擊過程中因前端上抬,前端固定板斷裂,同時位于目標(biāo)模組下方的水冷板局部有明顯變形,整體未出現(xiàn)破損泄漏。

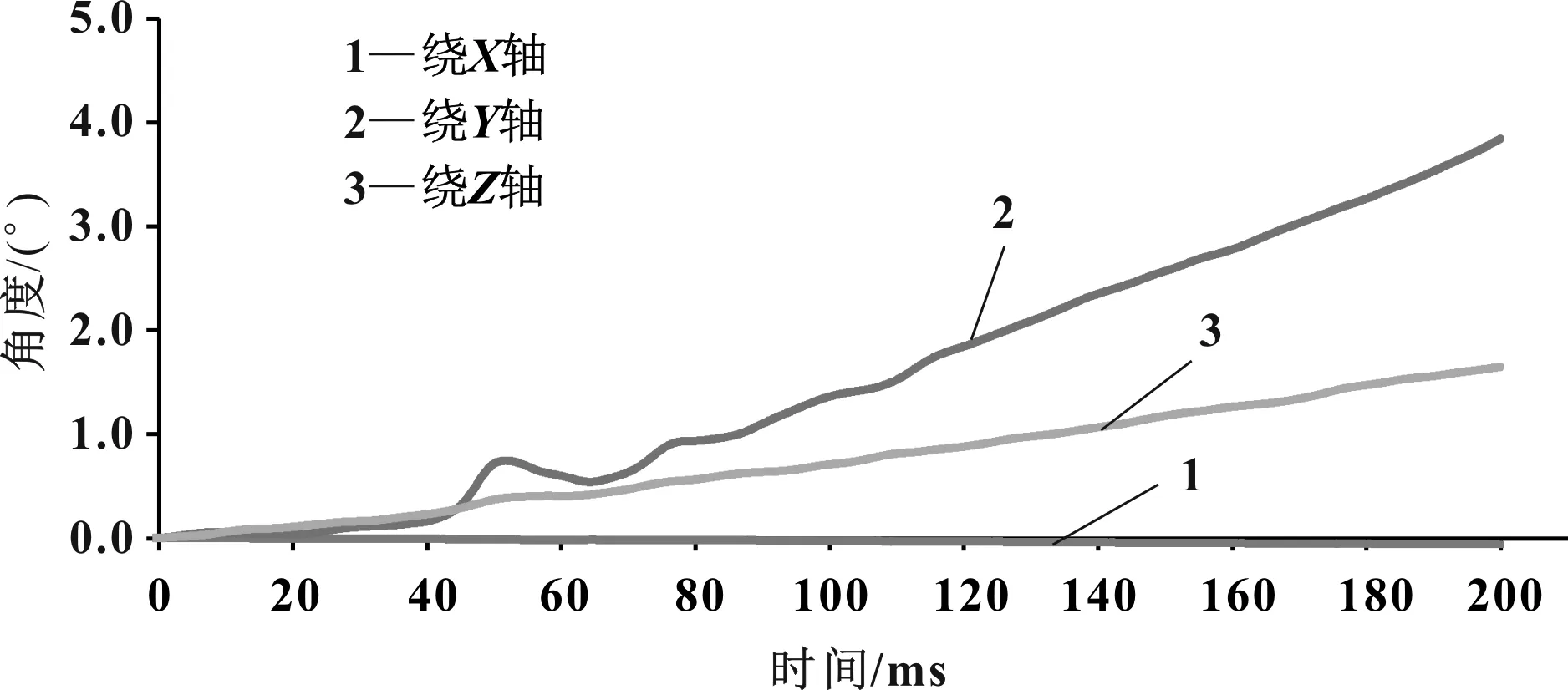

2.2.2 車輛試驗過程姿態(tài)分析

圖8為碰撞過程中車身姿態(tài)變化曲線。由圖可知,在接觸壁障之前車輛繞軸沒有發(fā)生偏轉(zhuǎn),在碰撞過程中,整車整體偏轉(zhuǎn)角度在01°以內(nèi),基本保持設(shè)定的車輛姿態(tài)。車輛在向前行駛碰撞過程中,電池包底部撞擊石塊模擬障礙物,前部車頭向上被抬高,車輛繞軸向上偏轉(zhuǎn)。車輛繞軸無變化,說明車輛在撞擊過程中,車身姿態(tài)并未出現(xiàn)左右側(cè)翻變化。

圖8 碰撞過程中車身姿態(tài)變化曲線

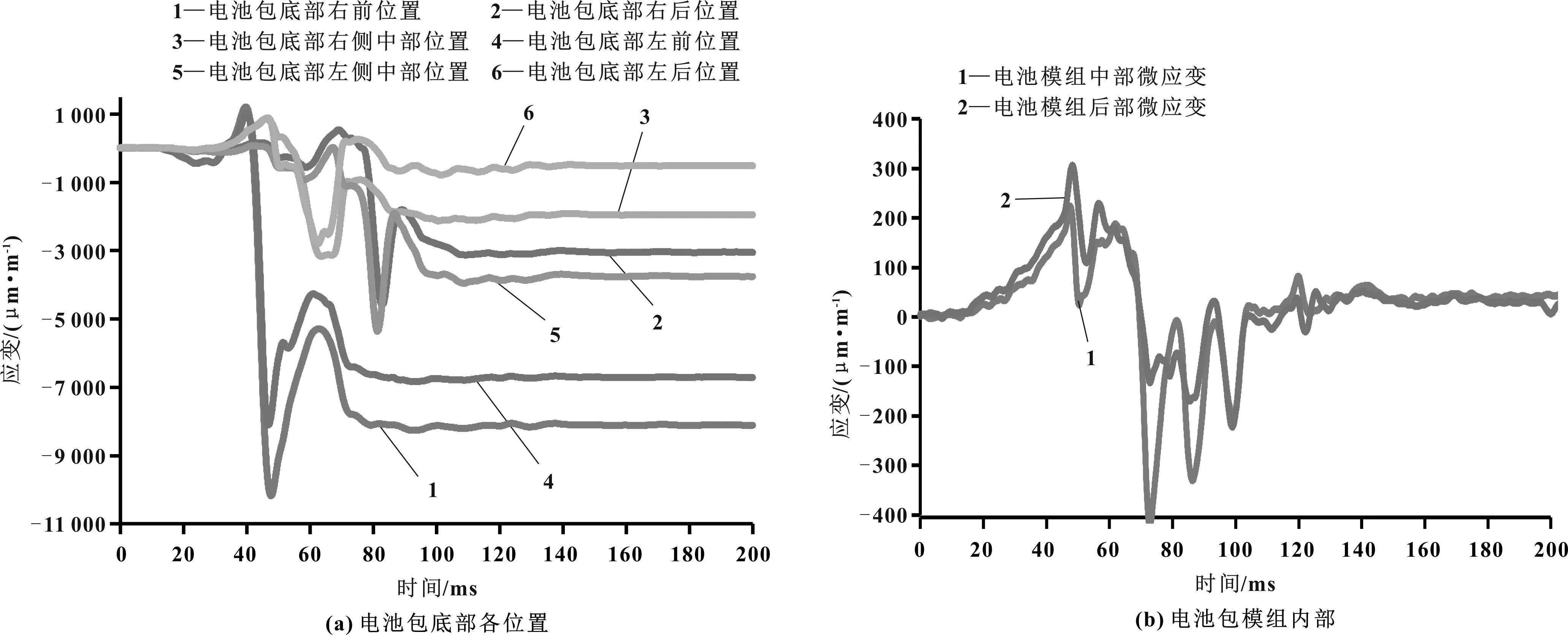

2.2.3 電池包殼體應(yīng)變分析

圖9為電池包底部各位置及內(nèi)部模組應(yīng)變變化曲線。由圖可看出,電池包殼體采集位置,即撞擊區(qū)域內(nèi),應(yīng)變變形從前往后逐漸減弱,但整體應(yīng)變均不大。此外,對應(yīng)目標(biāo)模組中間位置的殼體上表面應(yīng)變?yōu)?.75%,模組殼體幾乎無變形。

圖9 電池包底部各位置及內(nèi)部模組應(yīng)變變化曲線

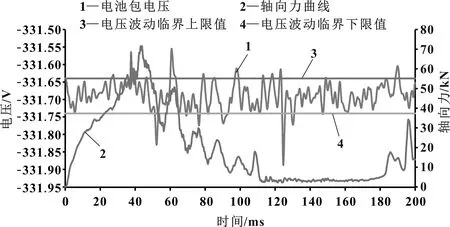

2.2.4 電池包輸出電壓變化分析

圖10為電池包輸出電壓及壁障軸向力曲線。由圖可看出,在障礙物與車輛底部剛接觸階段電壓并未發(fā)生波動,這主要是此時電芯未受到任何擠壓變形。隨著電池包底部與障礙物接觸力不斷變大時,電芯電壓提升(約40 ms處);當(dāng)電池包底部受力減少時,電芯電壓(約50 m處)跟隨下降;當(dāng)電池包底部突然不受力時,電芯電壓波動下降至最大(約124 ms處)隨即恢復(fù)原有波動。由圖還可看出,電芯如受外部擠壓,電芯內(nèi)部電荷發(fā)生聚集導(dǎo)致電壓波動,如外部加載持續(xù)并不斷增大,最終可導(dǎo)致電芯單體嚴(yán)重破裂,從而引發(fā)正負(fù)極穿過破壞的隔膜材料并接觸導(dǎo)致內(nèi)部短路。

圖10 電池包輸出電壓及壁障軸向力曲線

2.3 試驗總結(jié)及風(fēng)險評估

為確保試驗安全及數(shù)據(jù)可靠性,試驗前準(zhǔn)備需進行詳細(xì)布置,確保電量在安全可控范圍內(nèi),車輛行駛中不出現(xiàn)跑偏,考慮車輛向變化對電池包底部第一接觸點與行車障礙物碰撞位置影響,同時對試驗過程中關(guān)鍵參數(shù)進行監(jiān)控,確保整個碰撞托底過程安全有效。文中從試驗結(jié)果及數(shù)據(jù)分析對試驗中影響電池包熱失控等風(fēng)險事宜進行相關(guān)分析及討論。

(1)從電池包整體結(jié)構(gòu)檢查及試驗數(shù)據(jù)分析,碰撞托底過程中電池包殼體有明顯變形,電池包內(nèi)模組整體保持完整,電芯結(jié)構(gòu)有輕微形變,電芯電壓有輕微波動,未發(fā)生熱失控等現(xiàn)象。

(2)底部碰撞后電池包內(nèi)部中冷卻水板發(fā)生形變,目標(biāo)模組固定壓板斷裂,底部撞擊后的電池包已不適合繼續(xù)使用,但車輛無任何報警提示,若繼續(xù)使用,風(fēng)險較大。

(3)水冷板、彈片及電芯發(fā)生形變,若繼續(xù)充放電使用會影響冷卻效果及電芯穩(wěn)定性,行車風(fēng)險較大。

3 結(jié)論

(1)搭建了基于整車系統(tǒng)下的一種電池包機械濫用模擬試驗,基于交通事故研究,對電池包在正坎場景下發(fā)生底部碰撞條件的過程展開了研究,重點分析了電池包在發(fā)生底部碰撞時其結(jié)構(gòu)變形量、電池包殼體應(yīng)變及電池包與底部障礙物作用過程中輸出電壓變化。

(2)電池包底部碰撞試驗過程中,電池包殼體外部發(fā)生形變,內(nèi)部存在部分結(jié)構(gòu)損壞,若不進行維修,繼續(xù)充放電行駛,風(fēng)險較大。

(3)電池包底部發(fā)生碰撞時,車輛無任何報警提示,車輛繼續(xù)行駛風(fēng)險無法預(yù)知。

文中只對某一典型試驗工況進行了提煉及研究,后續(xù)典型工況的提煉、試驗分析及試驗評價也將是下一階段研究的重點。目前對于新能源汽車底部碰撞的試驗規(guī)范及評價相關(guān)標(biāo)準(zhǔn)缺失,屬于行業(yè)空白,而實際工況中有區(qū)別于傳統(tǒng)車輛,因電池包布置特殊性,對電池包底部碰撞的試驗方法及評價亟須進一步研究,確保新能源汽車行車安全。