車用電池組溫度傳感器安裝工藝優化試驗

萬普鵬,杜志強

(1.浙江農林大學暨陽學院,浙江諸暨 311800;2.桐鄉比西新能源科技有限公司,浙江桐鄉 314500)

0 引言

鋰離子電池在新能源汽車上被大量應用,電池溫度是影響動力電池性能乃至整車性能的重要因素。溫度傳感器是電池溫度監控的重要器件,目前已經進行了大量的研究。現有的研究可分為兩大領域:一是對溫度傳感器性能的研究,包括溫度采集精度、響應特性、可靠性等;二是研究溫度傳感器的制作工藝,提高產品一致性和成品率。近年來,車用溫度傳感器的性能和質量有很大的提升,但是對于溫度傳感器在電池組上的安裝工藝卻很少有報道。在電動汽車實際使用過程中,卻出現由于安裝工藝問題導致電池溫度失效的故障,因此有必要對安裝工藝進行深入研究。

文中對某電動物流車溫度失效進行分析,找出了溫度傳感器安裝工藝問題,提出改進優化措施,并通過實驗驗證。

1 故障問題描述

車用電池的溫度信息由電池管理系統負責采集和分析。電池管理系統基本組成有數據采集模塊、中央處理器單元、均衡管理系統、熱管理系統和數據通信系統等。其工作過程為:①使用數據采集系統采集每個電池和電池組的工作電壓、工作電流和電池溫度信息;②中央處理器單元接收數據采集系統傳遞的信息,然后進行分析和計算;③將接收到的數據或計算結果與電池管理系統中存儲的標準數據進行對比,然后輸出控制命令,調整動力電池系統的工作狀態,完成電池放電或者故障反饋。

現上市銷售的電動物流車根據售后部門反饋,車輛在使用過程中會出現突然斷電情況,停車之后再次啟動會在儀表上報電池溫度故障,車輛無法繼續使用。同時儀表顯示電池出現故障,故障代碼表示電池組溫度出現問題。

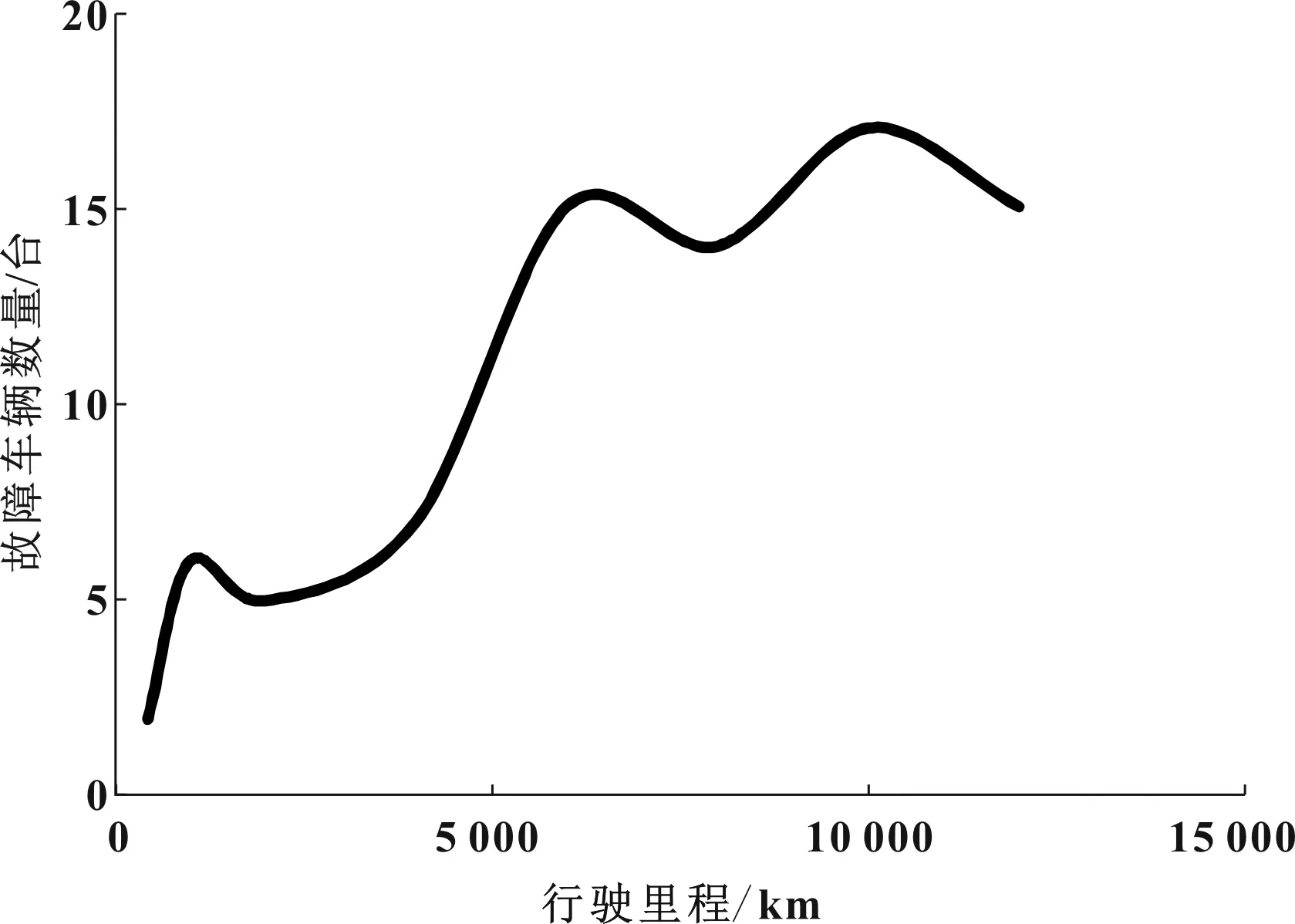

據統計,同批次生產的746臺車,總共有81臺出現同樣的故障,故障率超過10%,故障車輛遍布各運營點,無明顯的使用區域分布特征。分析已發生故障車輛的運營里程,最小的行駛里程是443 km,最高的行駛里程是11 207 km,具體分布特征如圖1所示。維修時打開電池組,發現溫度傳感器的線束斷裂,其余部位無明顯變化,其斷裂局部圖如圖2所示。

圖1 故障車輛里程分布

圖2 溫度傳感器斷裂局部圖

2 斷裂問題分析

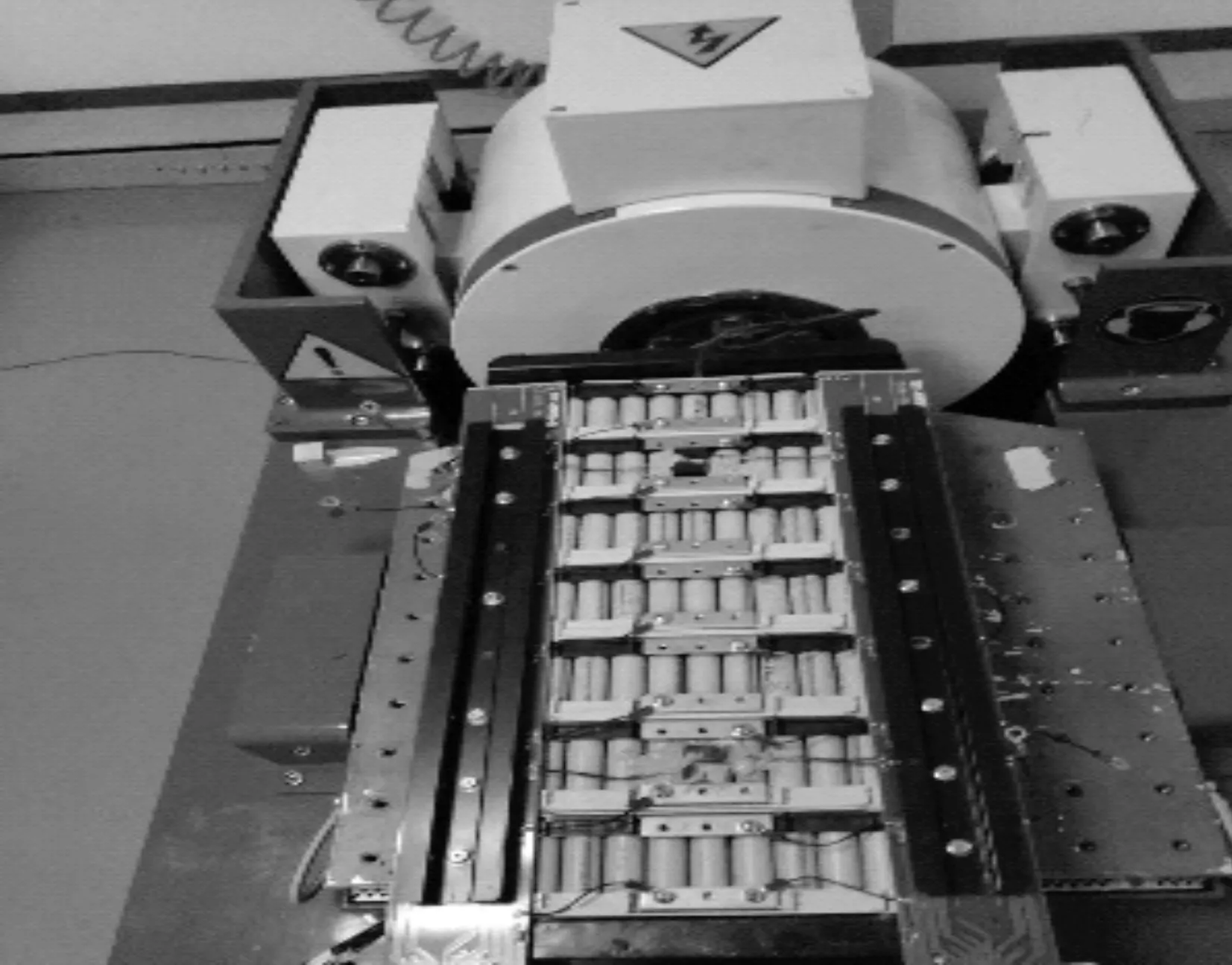

電池組溫度傳感器是電池溫度監控的重要部件,溫度傳感器由傳感器和導線組成,傳感器用膠體手工固定在電池組模組表面,導線一端連接傳感器,另一端焊接到PCB板上,電池組結構如圖3所示。

圖3 電池組結構

靜態觀察溫度傳感器斷裂處的現象,溫度傳感器有兩根線束焊接在PCB板上,焊點形狀及焊錫量均無明顯差別。斷裂口在PCB板的焊接處,根據工程力學的理論,焊接處是應力集中點,焊接殘余應力和殘余變形使焊接處受力時變形增加,降低了材料的剛度和疲勞強度。同時PCB板在斷裂處的焊點沒有一點銅絲殘留,線束斷裂后,銅絲完全伸縮在黑色絕緣橡膠內,無銅絲露出。沒斷裂的那根線束,被拉直得無彈性余量。固定傳感器用的膠體凝固,無彈性變形能力。由于環氧膠黏劑在固化和使用過程中,樹脂和固化劑的交聯反應以及溫度的變化等原因都會產生收縮,并產生內應力。根據這些現象,初步分析認為溫度傳感器斷裂是線束被拉直到彈性余量不足,導致行車震蕩時斷裂。

3 試驗結果與分析

為了檢測溫度傳感器線束在震蕩階段的斷裂情況,在震蕩試驗臺架上進行震蕩試驗,由于臺架的原因,試驗樣品使用故障車輛電池包的一個組塊,安裝4個溫度傳感器,如圖4所示。右側的溫度傳感器手動拉直后固定,左側的則留有余量,形成對比試驗。試驗標準按GB/T 31467.3—2015執行,試驗設備是震蕩試驗臺,試驗環境溫度為常溫,試驗前溫度傳感器膠體已經靜止了12 h,確認膠體已凝固。

圖4 震蕩臺架試驗

試驗結束后,目測所有溫度傳感器線束都沒有出現斷裂。試驗結果局部圖如圖5所示,通過細致地觀察,可知被拉直的線束中露出的銅絲長度略有偏長的跡象。

圖5 試驗結果局部圖

試驗現象與售后反饋的故障電池組現象不一致。初步分析可能是手工操作,導致溫度傳感器線束被拉直的程度不一致,其次是震蕩的時間和頻率可能與車輛實際使用時間和路況不一致。

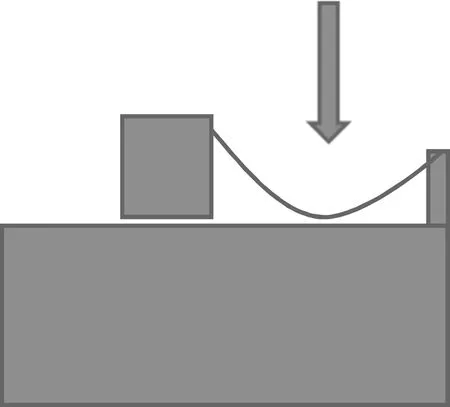

根據試驗分析的結論,進一步采取實車試驗的辦法,為節約試驗時間和成本,不采取對比試驗。同時為減少手工操作的誤差,此次試驗電池組在工藝上進行優化。溫度傳感器線束的安裝工藝如圖6所示。在線束的中間位置用手指下按,使線束與電池接觸,然后用膠體固定傳感器一端,松開手指后,線束就會與電池脫離接觸,同時確保了線束不會被拉直。其余的安裝工藝保持不變。

圖6 溫度傳感器線束的安裝工藝

試驗車輛為10臺,實車道路試驗要求必須達到15 000 km,電池組溫度傳感器無故障才算合格。為節省成本,結合其余整車試驗要求,兩臺車在東北冬季試驗,一臺車由試驗人員按照GB/T 18388—2005標準進行,為控制風險,其余車輛投放在指定區域使用。

自車輛出庫之日起,146 d之后,東北試驗的兩臺車首先達到15 000 km,電動組溫度傳感器零故障;171 d后,試驗人員操作的車輛達到15 000 km,同樣是零故障,區域投放的車輛也在15 000 km時出現零故障。至此,根據實車試驗結果分析,通過優化工藝,確保溫度傳感器沒被拉直,能解決其斷裂的問題。

4 結論

靜態觀察電池組溫度傳感器線束斷裂的現象,分析是由于線束被拉直后,車輛震蕩導致斷裂。通過優化安裝工藝,保證線束在任何情況下都不會被拉直,并用實車進行道路試驗,試驗結果達到預期目標。試驗表明,通過優化安裝工藝,可以解決溫度傳感器線束斷裂的問題。