空氣炸鍋內(nèi)流場的CFD模擬方法和分析

陳華方 王洪濤 馮龍標(biāo)

浙江紹興蘇泊爾生活電器有限公司 浙江紹興 312071

0 引言

空氣炸鍋近年來因其操作簡單、安全經(jīng)濟(jì)及衛(wèi)生健康的優(yōu)點(diǎn)而廣受喜愛[1,2,3]。其原理是利用熱氣流在密閉的炸鍋內(nèi)高速回旋對食物進(jìn)行加熱[4],使用少量食用油或者不用油即可烹飪美食。其中,高速空氣循環(huán)系統(tǒng)通過風(fēng)扇產(chǎn)生高速氣流,氣流流經(jīng)熱管被加熱后在炸鍋內(nèi)形成循環(huán),通常,熱氣流進(jìn)入鍋壁面與炸筐外壁面間的流道內(nèi)進(jìn)而到達(dá)炸筐底部后進(jìn)入炸筐,以盡量保持炸筐內(nèi)不同高度的位置溫度均勻,進(jìn)入炸筐內(nèi)的高速熱流對炸筐內(nèi)的食物表面加熱完成食物加工,然后被風(fēng)扇抽吸向上,將食物加熱產(chǎn)生的水汽排出鍋外,溫度較低的流體經(jīng)風(fēng)扇循環(huán)繼續(xù)流經(jīng)熱管進(jìn)行內(nèi)循環(huán),使炸鍋內(nèi)持續(xù)保持高溫高速流動(dòng)[5]。空氣炸鍋設(shè)計(jì)的關(guān)鍵在于高速空氣循環(huán)系統(tǒng)與加熱系統(tǒng)。

采用CFD軟件對空氣炸鍋內(nèi)部流場進(jìn)行分析,可以得到實(shí)驗(yàn)研究難以獲取的全面數(shù)據(jù),對空氣炸鍋的結(jié)構(gòu)設(shè)計(jì)提供借鑒和參考。提高炸鍋內(nèi)流場的均勻性,是保證炸鍋內(nèi)均勻溫度分布的重要因素,同時(shí)還可以縮短設(shè)計(jì)周期,降低研發(fā)成本。本文采用三維滑移網(wǎng)格對某款空氣炸鍋的內(nèi)部流場進(jìn)行了數(shù)值模擬,對使用CFD進(jìn)行炸鍋內(nèi)流場分析進(jìn)行了嘗試,計(jì)算了達(dá)到穩(wěn)態(tài)時(shí)炸鍋內(nèi)部的速度場、渦量場和湍流動(dòng)能,同時(shí)研究了風(fēng)扇在一個(gè)旋轉(zhuǎn)周期內(nèi)不同截面變量的變化過程。在出入口邊界條件的設(shè)置中,采用實(shí)測數(shù)據(jù)進(jìn)行對照,保證流場計(jì)算準(zhǔn)確可靠。

1 基本控制方程及研究對象

1.1 CFD基本控制方程

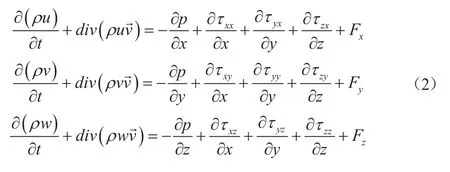

在數(shù)值模擬中,流體介質(zhì)為無粘不可壓縮空氣,流體運(yùn)動(dòng)嚴(yán)格遵守物理守恒定律。可采用Navier-Stokes控制方程進(jìn)行描述:

(1)質(zhì)量守恒方程(連續(xù)性方程)

(2)動(dòng)量守恒方程

其中,ρ為流體的密度;t為時(shí)間;為速度矢量;p為流體微元體上的壓力;τxz、τxy、τxz為分子粘性作用在微元體表面上的粘性應(yīng)力τ的分量;Fx、Fy、Fz為微元體上的體積力;選取標(biāo)準(zhǔn)k-ε湍流模型與以上控制方程組形成封閉方程組,通過對該方程組進(jìn)行求解,獲得空氣炸鍋內(nèi)部的流體流動(dòng)的模型。

1.2 研究對象建模及基本假設(shè)

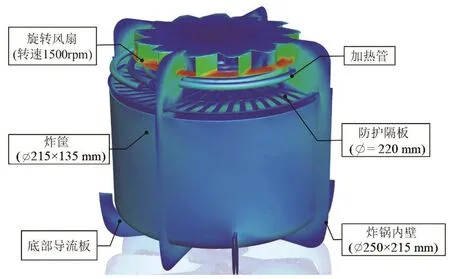

在計(jì)算過程中,選取空氣炸鍋內(nèi)部的流場區(qū)域作為數(shù)值計(jì)算的物理原型,對固體邊界的設(shè)定按照實(shí)物進(jìn)行繪制。空氣炸鍋內(nèi)部的流體域與主要結(jié)構(gòu)物進(jìn)行建模。流體域如圖1的所示,炸鍋的整體結(jié)構(gòu)主要包括以下幾部分:旋轉(zhuǎn)風(fēng)扇(旋轉(zhuǎn)速度1500 rpm)、加熱管、防護(hù)隔板、炸鍋內(nèi)壁、炸筐和底部導(dǎo)流板。

圖1 空氣炸鍋計(jì)算流場域

實(shí)際空氣炸鍋工作時(shí),其內(nèi)部存在復(fù)雜的流動(dòng)傳熱過程,例如高速流動(dòng)的高溫氣體對食物的傳熱過程、高溫氣體與固體壁面的傳熱過程、固體壁面之間的導(dǎo)熱和熱輻射過程以及固體壁面對食物的熱輻射以及熱傳導(dǎo)過程。考慮到流動(dòng)傳熱的復(fù)雜性與文章研究重點(diǎn),本文主要針對空氣炸鍋內(nèi)部的流場進(jìn)行模擬計(jì)算。為加快復(fù)雜流場模擬計(jì)算的收斂速度和節(jié)省計(jì)算資源,同時(shí)保證空氣炸鍋內(nèi)的流場盡可能符合實(shí)際測量數(shù)據(jù),進(jìn)行如下說明和假設(shè):

牌局散了,郝桂芹以為故事就講完了。不想,盧一平點(diǎn)燃煙,又講了。講他氣惱敗興地回到家,講他脫鞋脫襪子脫衣服。講他脫下衣服的時(shí)候,眼皮都睜不開了,隨手那么一扔,就要倒頭睡去了。衣服落地的聲音,很特別,質(zhì)感且磁實(shí),讓他睡意頓消。他忙不迭地跳下床,拿衣服,翻口袋。一翻,那張千呼萬喚的八萬,竟然落到地板上了!

(1)固體壁面僅作為壁面存在,無運(yùn)動(dòng)過程,且在計(jì)算過程中不進(jìn)行任何物理膨脹或物性變化;

(2)炸鍋內(nèi)的溫度為常溫,不考慮流體的相變及相變換熱過程;

(3)暫不對炸鍋內(nèi)由于食物的存在所產(chǎn)生的對流場的影響進(jìn)行分析。

2 模型驗(yàn)證與邊界條件

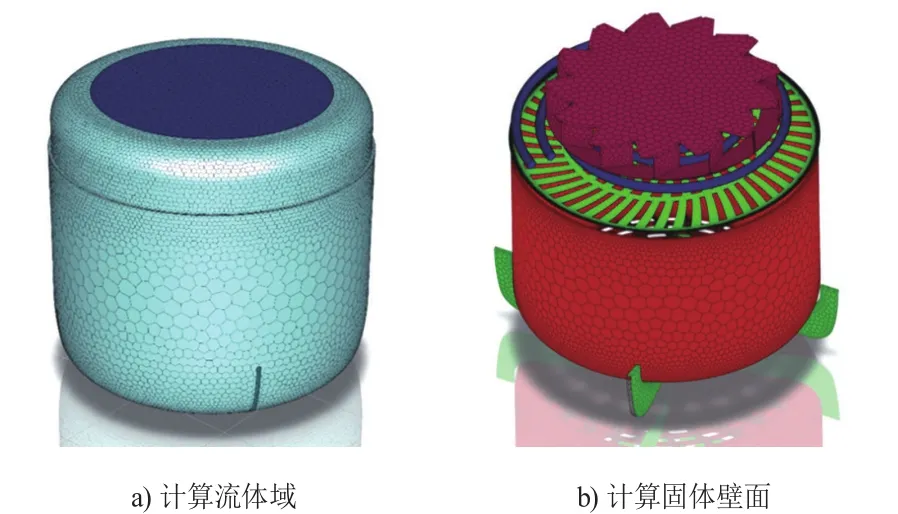

實(shí)際炸鍋包含多層風(fēng)扇結(jié)構(gòu),對炸鍋整體建模并模擬整個(gè)炸鍋內(nèi)流場會增大計(jì)算量,本文在充分考慮流動(dòng)循環(huán)的基礎(chǔ)上重點(diǎn)研究炸鍋內(nèi)部的氣體流動(dòng)規(guī)律,選取的計(jì)算域?yàn)樾D(zhuǎn)風(fēng)扇流體域與炸鍋內(nèi)部流體域。采用Fluent Meshing對計(jì)算域進(jìn)行網(wǎng)格劃分,網(wǎng)格類型為多面體網(wǎng)格。

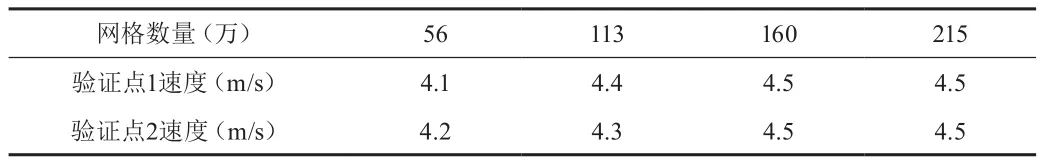

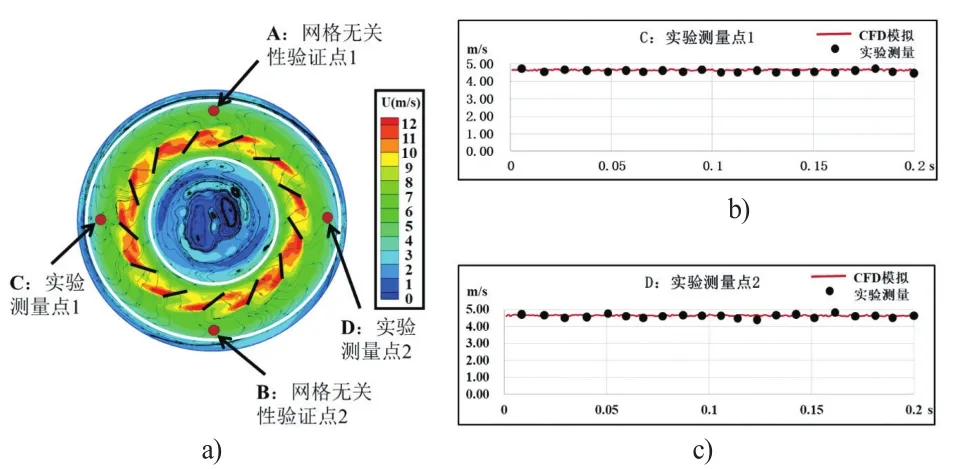

表1對繪制的網(wǎng)格進(jìn)行了網(wǎng)格無關(guān)性驗(yàn)證,驗(yàn)證過程中,選取了兩個(gè)不同空間點(diǎn)的速度變化進(jìn)行驗(yàn)證比較,這兩個(gè)點(diǎn)的位置在圖2中給出。驗(yàn)證發(fā)現(xiàn)隨網(wǎng)格數(shù)量的提升,這兩個(gè)點(diǎn)的速度逐漸趨于一個(gè)穩(wěn)定的值,說明網(wǎng)格滿足空間無關(guān)性和時(shí)間無關(guān)性,最終選擇旋轉(zhuǎn)風(fēng)扇流體域網(wǎng)格數(shù)40萬,炸鍋內(nèi)部流體域網(wǎng)格數(shù)120萬的網(wǎng)格,如圖3所示。

圖3 計(jì)算模型及網(wǎng)格展示

表1 網(wǎng)格無關(guān)性驗(yàn)證

采用實(shí)測離散數(shù)據(jù)測點(diǎn)對CFD的計(jì)算結(jié)果進(jìn)行驗(yàn)證如圖2 b)、圖2 c)所示。實(shí)驗(yàn)采用熱線風(fēng)速儀測量,其中熱線風(fēng)速儀的采樣頻率為2 kHz,將Labview記錄的熱線風(fēng)速儀的實(shí)驗(yàn)結(jié)果進(jìn)行風(fēng)速標(biāo)定,最終將CFD結(jié)果與實(shí)驗(yàn)測量的結(jié)果進(jìn)行比較。結(jié)果發(fā)現(xiàn)CFD與實(shí)驗(yàn)誤差小于5%,模型精度符合要求。

圖2 空氣炸鍋CFD和實(shí)驗(yàn)結(jié)果對比

旋轉(zhuǎn)風(fēng)扇流體域與炸鍋內(nèi)部流體域交界面設(shè)置為滑移耦合面(Interface),風(fēng)扇設(shè)置為旋轉(zhuǎn)域,炸鍋內(nèi)部的氣體流動(dòng)依賴風(fēng)扇旋轉(zhuǎn)產(chǎn)生,其他部件均設(shè)置為靜止域,旋轉(zhuǎn)風(fēng)扇流體域上部設(shè)置為壓力出口,其余部分設(shè)置為無滑移壁面,流體近壁區(qū)域采用標(biāo)準(zhǔn)壁面函數(shù)法處理。設(shè)置重力加速度方向向下9.81 m/s2,湍流模型選擇Standardk-ε模型,壓力速度的耦合采用Coupled算法,離散格式采用二階迎風(fēng)格式,計(jì)算收斂精度設(shè)置為10-4。

滑動(dòng)網(wǎng)格模型是模擬多移動(dòng)參考系流場的精確方法,本文采用滑動(dòng)網(wǎng)格模型計(jì)算非穩(wěn)態(tài)流場[11],風(fēng)扇以1500 rpm的速度進(jìn)行旋轉(zhuǎn),產(chǎn)生離心傾斜向下運(yùn)動(dòng)的高速氣流,瞬態(tài)計(jì)算時(shí)間步長為1×10-4s。如圖4所示,通過采用透明模型,利用紙片對空氣炸鍋內(nèi)部流動(dòng)進(jìn)行流動(dòng)顯示,實(shí)驗(yàn)測試結(jié)果和CFD計(jì)算結(jié)果一致。紙片沿著逆時(shí)針方向滾動(dòng),并且集中在炸鍋下部邊緣,而CFD的結(jié)果能夠提供更加全面的流場數(shù)據(jù),對上述現(xiàn)象進(jìn)行解釋。

圖4 空氣炸鍋內(nèi)部流動(dòng)方向的CFD與實(shí)驗(yàn)對比圖

3 結(jié)果分析與討論

3.1 關(guān)鍵截面位置說明

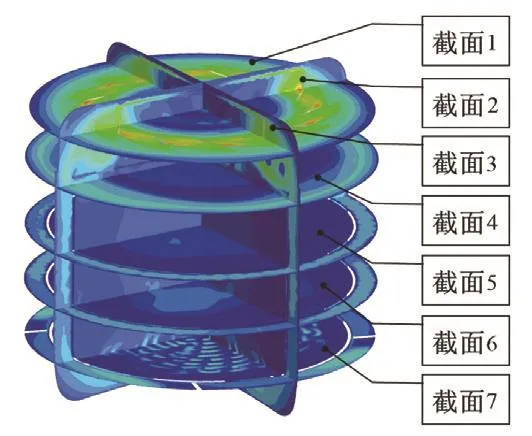

本文選取多個(gè)典型截面對空氣炸鍋的內(nèi)部流場進(jìn)行分析,如圖5所示,分析了速度場、渦量場和湍流動(dòng)能分布,闡述了炸鍋內(nèi)高速流體的運(yùn)動(dòng)過程和作用機(jī)制,詳細(xì)分析了流場的均勻性和湍流程度。下面將關(guān)鍵界面的選取位置進(jìn)行說明:

圖5 典型截面位置示意圖

截面1為旋轉(zhuǎn)風(fēng)扇的中心截面,因?yàn)樾D(zhuǎn)風(fēng)扇在該截面的作用程度更明顯,通過對速度場和渦量場的分析,可以清楚得知流體的運(yùn)動(dòng)方向和發(fā)展過程。

截面2和截面3為炸鍋內(nèi)沿縱向相互垂直的兩個(gè)平面,目的是查看縱向截面高速流體的流動(dòng)過程和所產(chǎn)生的漩渦結(jié)構(gòu)對流場均勻性的影響。

截面4到截面7為沿炸鍋從底部向上的四個(gè)截面,間隔約為1/4炸筐高度,目的是查看不同截面上流體的均勻程度和速度分布。

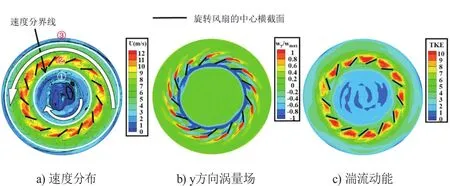

3.2 截面1流場參數(shù)分布

從圖6 a)中可以看出,對旋轉(zhuǎn)風(fēng)扇中心截面的速度分布進(jìn)行分析,其中風(fēng)扇的旋轉(zhuǎn)方向?yàn)楦┮暤哪鏁r(shí)針方向。在風(fēng)扇旋轉(zhuǎn)的過程中,在風(fēng)扇附近生成高速氣流,高速氣流離心旋轉(zhuǎn)向炸鍋側(cè)壁運(yùn)動(dòng)。風(fēng)扇橫截面的后方速度最大,即葉片背面的速度高于工作面的速度,而且在逆旋轉(zhuǎn)方向速度逐漸衰減。速度大小從葉片中心截面處向中心線和外部的炸鍋內(nèi)壁逐步減小。其中中心區(qū)域①處的速度最小,并且氣流的旋轉(zhuǎn)方向與運(yùn)動(dòng)方向相反,這是因?yàn)楦咚傩D(zhuǎn)的風(fēng)扇對中心處的氣流產(chǎn)生抽吸作用,將中心處的氣流向上抽吸。該過程也與炸筐阻隔后氣流的旋轉(zhuǎn)方向和運(yùn)動(dòng)過程有關(guān),詳細(xì)分析請見后文。區(qū)域②為旋轉(zhuǎn)區(qū),氣流運(yùn)動(dòng)方向?yàn)槟鏁r(shí)針方向。區(qū)域③為壁面區(qū),在該區(qū)域的氣流運(yùn)動(dòng)速度比較低,由于粘性作用,速度分布沿壁面向中心方向沿速度梯度逐漸增加。

圖6 旋轉(zhuǎn)風(fēng)扇俯視圖的物理參數(shù)

圖6 b)中對旋轉(zhuǎn)風(fēng)扇平面的渦量進(jìn)行了分析,發(fā)現(xiàn)渦量最高的區(qū)域?yàn)轱L(fēng)扇端部區(qū)域,并沿旋轉(zhuǎn)方向向后發(fā)展。這是因?yàn)轱L(fēng)扇在高速旋轉(zhuǎn)的過程中,與周圍流體不斷發(fā)生剪切和碰撞,在葉片的端部逐漸產(chǎn)生漩渦結(jié)構(gòu)。由于風(fēng)扇的旋轉(zhuǎn)運(yùn)動(dòng),漩渦結(jié)構(gòu)沿旋轉(zhuǎn)方向逐漸被拉長,并逐漸發(fā)生漩渦產(chǎn)生、漩渦生長、漩渦脫落等一系列過程。圖6 c)對旋轉(zhuǎn)風(fēng)扇平面的湍流動(dòng)能進(jìn)行分析,發(fā)現(xiàn)湍流動(dòng)能最高的區(qū)域位于風(fēng)扇葉片的前端,也可以稱為上一個(gè)葉片的尾部區(qū)域。發(fā)展過程如下:當(dāng)風(fēng)扇的端部漩渦生成后,逐漸向后方的流場區(qū)和葉片區(qū)發(fā)展,由于風(fēng)扇的高速旋轉(zhuǎn),上個(gè)葉片生成的漩渦結(jié)構(gòu)被高速破壞并形成更小的結(jié)構(gòu),引起該區(qū)域的能量和動(dòng)量發(fā)生很大的波動(dòng)。所以湍動(dòng)能最高的區(qū)域位于風(fēng)扇葉片的中間部分。

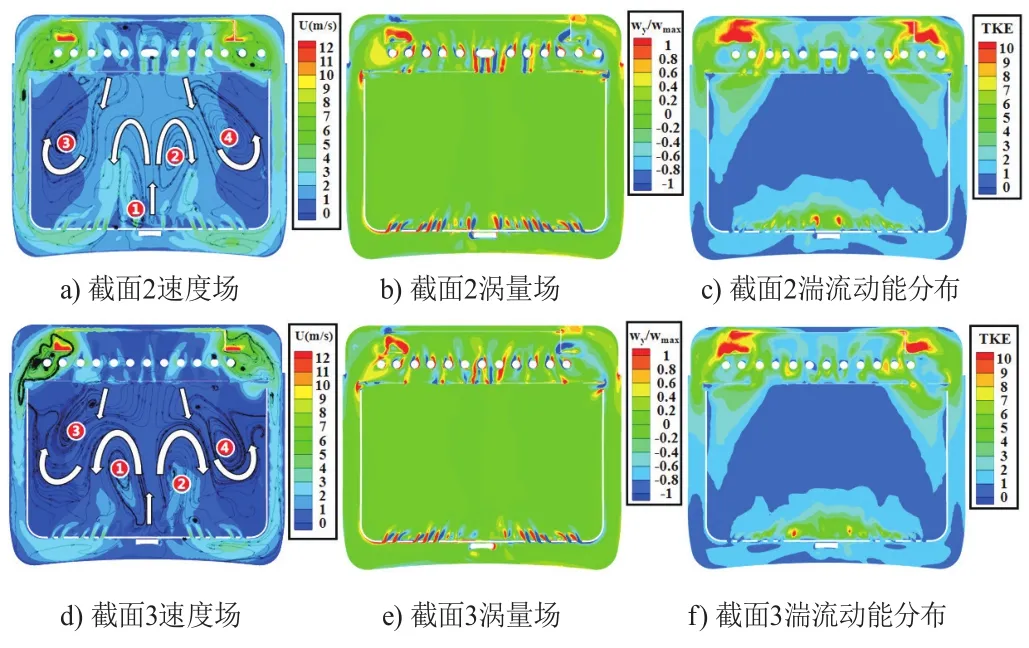

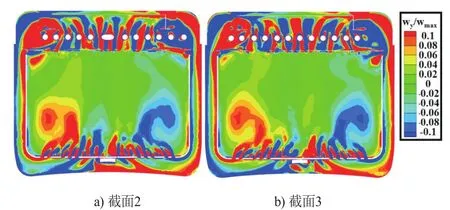

3.3 截面2和截面3流場參數(shù)分布

取空氣炸鍋豎直方向兩個(gè)相互垂直的截面進(jìn)行分析,分別繪制了速度場、渦量場和湍動(dòng)能如圖7所示。這里對速度場從上到下進(jìn)行對比分析,兩者在風(fēng)扇區(qū)域無明顯區(qū)別,區(qū)別最明顯的在炸鍋的炸筐中。發(fā)現(xiàn)在炸筐中氣流主要呈現(xiàn)出4個(gè)漩渦結(jié)構(gòu),并在圖中標(biāo)明了四個(gè)漩渦中心的位置。在圖7 a)中,進(jìn)入炸筐的氣流主要來自兩方面,一方面是頂部高速旋轉(zhuǎn)的風(fēng)扇葉片產(chǎn)生的向下的氣流,另一方面是從底部向上運(yùn)動(dòng)的氣流。底部的氣流來自于炸鍋內(nèi)壁和炸筐之間高速旋轉(zhuǎn)的氣流,流經(jīng)底部多孔結(jié)構(gòu)后,從底部向上的氣流類似于小孔連續(xù)射流。在炸筐中,由于兩個(gè)相向的入口射流的相互作用,在炸筐中形成了四個(gè)漩渦結(jié)構(gòu),且漩渦①和漩渦②更靠近中心線,漩渦③和漩渦④更靠近炸筐壁面。在圖7 a)和圖7 d)的對比中發(fā)現(xiàn),漩渦中心的位置并不完全對稱,尤其是漩渦①中心,在圖7 d)中基本與漩渦②中心對稱,而在圖7 a)中則相差很大。因?yàn)榻孛?和截面3是相互垂直的,在俯視圖中相位相差90°,所以不同的漩渦分布可能與漩渦結(jié)構(gòu)在炸筐中的運(yùn)動(dòng)方式有關(guān),且可能是螺旋上升和發(fā)展的。圖7 b)和圖7 e)中的渦量場分布,圖7 c)和圖7 f)中的湍動(dòng)能分布均沒有明顯的區(qū)別。頂部的防護(hù)擋板和底部的擋板都存在很多小孔,在小孔的出口會產(chǎn)生比較豐富的小尺度漩渦結(jié)構(gòu),增強(qiáng)流體之間的摻混,使炸筐中的速度場更均勻。因此,在使用空氣炸鍋的過程中也應(yīng)將要加熱的食物放置在渦旋中心,以增加食物表面與熱氣流的對流換熱,起到更好的加熱作用。

圖7 截面2和截面3的物理參數(shù)對比

由于圖7中的渦量場的標(biāo)尺比較大,對炸筐中的渦量生成和發(fā)展不能詳細(xì)的解釋,圖8中將渦量場的標(biāo)尺變小,這樣可以明顯的看到炸筐中的兩個(gè)大結(jié)構(gòu)的漩渦。與圖7類似,漩渦結(jié)構(gòu)是從底部開始發(fā)展,首先沿豎直方向發(fā)展一段距離,然后由于頂部氣流的注入,漩渦發(fā)展方向發(fā)生轉(zhuǎn)變,由豎直方向向炸筐壁方向偏轉(zhuǎn)并逐漸形成兩個(gè)大尺度的漩渦結(jié)構(gòu),且兩個(gè)結(jié)構(gòu)沿中心線基本對稱。

圖8 截面2和截面3的渦量場對比

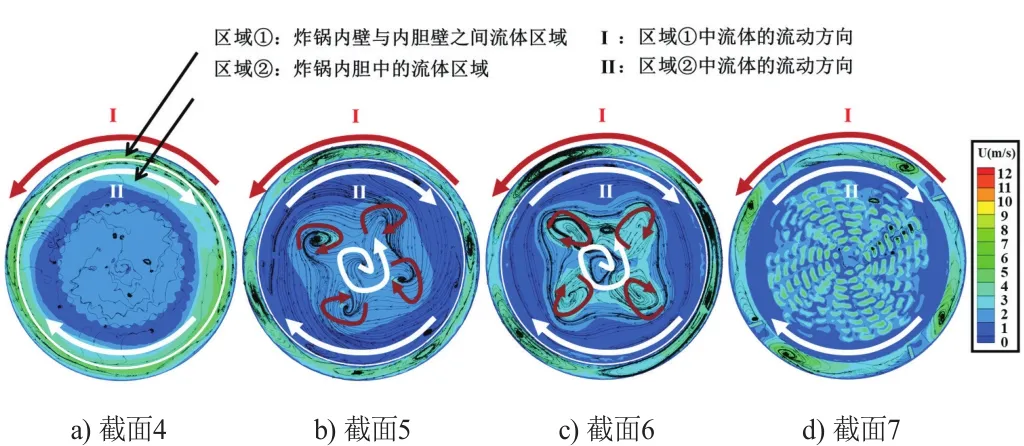

3.4 截面4到截面7的流場參數(shù)分布

在炸筐中,沿空氣炸鍋的豎直方向從上向下取四個(gè)截面,繪制速度和流線分布如圖9所示。圖9 a)對應(yīng)炸筐的入口截面,在該截面的速度場被炸筐壁分為兩個(gè)部分,分別是區(qū)域①和區(qū)域②。在區(qū)域①中,流體的流動(dòng)方向?yàn)槟鏁r(shí)針,與風(fēng)扇葉片的旋轉(zhuǎn)方向相同;在區(qū)域②中,流體的流動(dòng)方向?yàn)轫槙r(shí)針,且僅在緊貼炸筐壁面處速度較明顯,在中心區(qū)域速度分布比較雜亂,這可能是切面對速度矢量的展示不全面所導(dǎo)致,即在截面4上的中心區(qū)域的流場方向可能是豎直向上或向下的。

圖9 不同截面的速度場對比

圖9 b)對應(yīng)內(nèi)膽中由上向下的1/4位置處,發(fā)現(xiàn)在區(qū)域①中存在四個(gè)很明顯的漩渦區(qū),這說明氣流在區(qū)域①內(nèi)不僅逆時(shí)針流動(dòng),而且存在復(fù)雜的旋轉(zhuǎn)發(fā)展。在圖9 c)和圖9 d)中的區(qū)域①中也發(fā)現(xiàn)了四個(gè)漩渦區(qū)。在圖9 d)中發(fā)現(xiàn)在區(qū)域①的底部有四個(gè)引流板,并且漩渦中心的位置僅靠這四個(gè)引流板。可以假設(shè)在區(qū)域①中逆時(shí)針旋轉(zhuǎn)的氣流運(yùn)動(dòng)時(shí)受到四個(gè)引流板的阻塞,并在到達(dá)引流板后生成反向的回旋流體,并逐漸向順時(shí)針發(fā)展,最終在截面7中發(fā)展成四個(gè)漩渦結(jié)構(gòu)。漩渦結(jié)構(gòu)沿區(qū)域①豎直向上發(fā)展,影響后方的流場。由于截面5和截面6沒有引流板,所以漩渦結(jié)構(gòu)可以充分發(fā)展,這表現(xiàn)在速度流線圖中就是漩渦被拉長,漩渦中心點(diǎn)呈長條形分布而不是點(diǎn)狀。截面4由于距離風(fēng)扇葉片較近,所以漩渦結(jié)構(gòu)發(fā)展不充分并逐漸消失。

圖9 b)中的區(qū)域②也呈現(xiàn)出與圖9 a)完全不一樣的流場,在炸筐壁附近的流場仍是順時(shí)針旋轉(zhuǎn),但是在流場的中心結(jié)構(gòu)產(chǎn)生5個(gè)漩渦結(jié)構(gòu)。中心處的漩渦方向從內(nèi)向外是逆時(shí)針,而另外四個(gè)的漩渦方向從內(nèi)向外是順時(shí)針,并且以流場中心點(diǎn)基本呈對稱分布。這幾個(gè)漩渦結(jié)構(gòu)的生成介紹請見后文。圖9 c)中區(qū)域②的5個(gè)漩渦結(jié)構(gòu)更明顯,與圖9 b)中的漩渦中心存在相位的偏差,這也說明了流場中的這5個(gè)漩渦是從底部開始發(fā)展并螺旋上升的。圖9 d)中為炸筐底部的防護(hù)擋板上部,可以看出基本不存在大漩渦結(jié)構(gòu),僅有從孔洞中發(fā)展的小漩渦結(jié)構(gòu)。

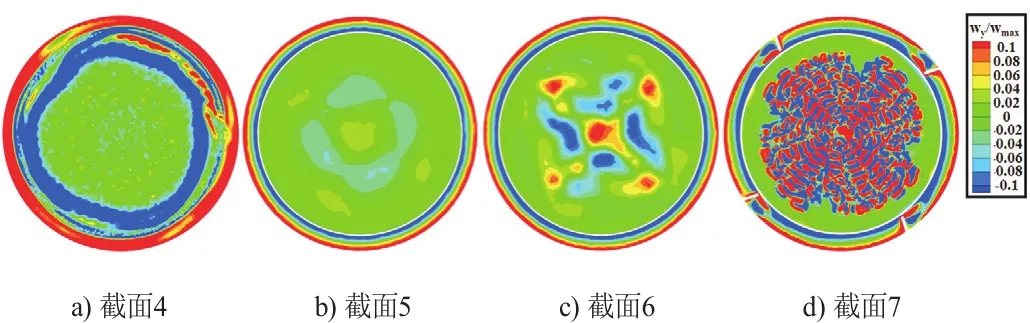

對4個(gè)不同截面的渦量場進(jìn)行對比,繪制圖10。四個(gè)截面中區(qū)域①中的渦量結(jié)構(gòu)都不是很明顯,只有圖10 d)的導(dǎo)流板附近有正渦量。圖10 b)流場中心附近的渦量也不是很明顯,圖10 c)流場中心的5個(gè)正渦量十分明顯,且與圖9 c)中的漩渦位置基本對應(yīng),這也證明了這5個(gè)漩渦結(jié)構(gòu)是從底部逐漸向上發(fā)展的假設(shè)。圖10 d)中的渦量基本從小孔洞中產(chǎn)生。

圖10 不同截面的渦量場對比

對4個(gè)截面的湍流動(dòng)能進(jìn)行對比并繪制圖11,在繪制過程中保持標(biāo)尺一致。發(fā)現(xiàn)在圖11 a)中的區(qū)域①和區(qū)域②的貼壁附近湍流度較大,這可能是自下而上發(fā)展的漩渦結(jié)構(gòu)與高速旋轉(zhuǎn)風(fēng)扇葉片產(chǎn)生向下氣流的摻混有關(guān)。圖11 b)和圖11 c)的區(qū)域②的湍流度較低,基本保持在0-1附近,這說明圖9中區(qū)域②的5個(gè)漩渦結(jié)構(gòu)對流場的湍流度影響較小。圖11 d)中的湍流度相對較大,這是因?yàn)閺牡撞康牧黧w向上流動(dòng)時(shí)被防護(hù)擋板遮擋,流體只能從中間的孔洞中穿過并向周圍發(fā)散,這個(gè)過程增加了氣流的湍流度。因此在設(shè)計(jì)空氣炸鍋炸筐時(shí)應(yīng)盡可能提高炸筐底部開孔率,使內(nèi)循環(huán)氣流更均勻,同時(shí)應(yīng)當(dāng)避免阻礙防護(hù)擋板與炸筐底部的氣孔結(jié)構(gòu)。

圖11 不同截面的湍流動(dòng)能對比

4 結(jié)論

本文采用三維滑移網(wǎng)格對空氣炸鍋內(nèi)部的流場進(jìn)行了CFD仿真實(shí)驗(yàn)分析,選取了7個(gè)關(guān)鍵截面進(jìn)行了速度、渦量和湍流動(dòng)能分析,解釋了炸鍋內(nèi)部的流場運(yùn)動(dòng)規(guī)律與漩渦結(jié)構(gòu)的產(chǎn)生和發(fā)展過程。論文主要結(jié)論如下:

(1)對于風(fēng)扇中心截面流場,風(fēng)扇橫截面的后方速度最大,即葉片背面的速度高于工作面的速度,且在逆旋轉(zhuǎn)方向速度逐漸衰減。速度大小從葉片中心截面處向中心線和炸鍋內(nèi)壁逐步減小。高速旋轉(zhuǎn)的風(fēng)扇對中心處氣流產(chǎn)生向上抽吸作用。由于風(fēng)扇的高速旋轉(zhuǎn),上個(gè)葉片生成的漩渦結(jié)構(gòu)被高速運(yùn)動(dòng)的葉片破壞并形成更小的結(jié)構(gòu),引起該區(qū)域的能量和動(dòng)量發(fā)生很大的波動(dòng)。所以湍動(dòng)能最高的區(qū)域位于風(fēng)扇葉片的中間部分。

(2)對豎直方向兩個(gè)相互垂直的截面來說,存在螺旋上升的四個(gè)漩渦結(jié)構(gòu)。進(jìn)入炸筐的氣流主要來自兩方面,一方面是頂部高速旋轉(zhuǎn)的風(fēng)扇葉片產(chǎn)生的向下的氣流,一方面是從底部向上運(yùn)動(dòng)的氣流,由于兩個(gè)相向的入口射流的相互作用,在炸筐中形成了四個(gè)螺旋上升和發(fā)展的漩渦結(jié)構(gòu)。

(3)對不同高度的截面來說,在流場的中心結(jié)構(gòu)產(chǎn)生螺旋上升和發(fā)展的5個(gè)漩渦結(jié)構(gòu),而且不同高度的截面湍流度很小,即流場分布較均勻。中心處的漩渦方向從內(nèi)向外是逆時(shí)針,而另外四個(gè)的漩渦方向從內(nèi)向外是順時(shí)針,并且以流場中心點(diǎn)基本呈對稱分布。

分析炸鍋內(nèi)結(jié)構(gòu)物對流場的影響是保證均勻溫度分布的重要因素,對空氣炸鍋內(nèi)部的流場進(jìn)行詳細(xì)分析是研發(fā)空氣炸鍋風(fēng)扇、炸筐及導(dǎo)流板等結(jié)構(gòu)的關(guān)鍵,也是空氣炸鍋溫度均勻性的強(qiáng)有力保證。本文揭示的空氣炸鍋內(nèi)部的流場演變過程為空氣炸鍋內(nèi)部導(dǎo)流結(jié)構(gòu)的優(yōu)化設(shè)計(jì)提供了理論基礎(chǔ),可縮短空氣炸鍋關(guān)鍵結(jié)構(gòu)設(shè)計(jì)的研發(fā)周期,并為采用CFD對食品機(jī)械進(jìn)行分析提供了一定的借鑒作用。