精砂粉懸浮冶煉反應塔閃速煉鐵工況優化研究

程本軍,劉雋宜,姚燦,梁效誠

(1.中南大學 能源科學與工程學院,湖南 長沙,410083;2.遼寧科技大學 材料與冶金學院,遼寧 鞍山,114051)

我國鋼鐵產量已經連續25 年位居全球第一,據國家統計局發布,2020 年我國生鐵產量增長至8.9億t[1],預計未來一段時間內鋼鐵供給依然穩中上升。在如此龐大的生鐵產量中,高爐煉鐵工藝起了很大的作用。然而,傳統高爐煉鐵工藝對環境和能源利用都存在不足之處,目前使用的高爐煉鐵已經難以適應“碳達峰、碳中和”的要求,煉鐵工藝朝著綠色轉型勢在必行。自20 世紀下半葉以來,熔融還原技術(如COREX工藝[2]、FINEX工藝[3]、HIsarna工藝[4]、HIsmelt工藝[5])、直接還原技術(如Energiron 工藝[6]、煤基直接還原技術[7])等新型煉鐵工藝得到了一定的研究和發展。其中,FIT(flash ironmaking technology,閃速煉鐵技術,又稱粉狀鐵精砂懸浮冶煉技術)是一項由SOHN等[8]提出的新型煉鐵技術,鐵精砂懸浮在反應器的高溫還原氣氛中快速還原成熔融鐵。相對于傳統高爐煉鐵工藝,閃速煉鐵技術在現有生產實踐中具有短流程、能耗低、排放少等優點,成為未來煉鐵工業的重要發展方向,因此,對閃速煉鐵技術進行深入研究具有重大意義。由SOHN等[8]提出的閃速煉鐵技術及圍繞其展開的研究多數使用天然氣、CH4、CO、H2等作為還原劑,鐵精礦原料為磁鐵礦或者赤鐵礦。WANG等[9]研究了1 423~1 673 K的溫度范圍內磁鐵精礦顆粒在氫氣氛中閃速還原的反應動力學,得到了成核與生長的動力學表達。CHEN等[10]將對原料的研究拓展到赤鐵礦鐵精砂上,具有廣闊的發展前景和較大實用價值。CHEN等[10]提出的以Avrami 參數n為1.0 的成核生產速率方程能很好地描述赤鐵礦還原動力過程。基于我國當前煤為主要能源的現狀,使用還原氣作為閃速煉鐵的還原劑不是最佳選擇。為此,我國學者基于中國能源結構,提出以煤粉為還原劑進行閃速煉鐵的實際方案。CHENG等[11]運用Eular-Lagrange 模型和UDF(User Defined Function,用戶自定義函數)模型研究了在使用煤粉作為還原劑的情況下閃速煉鐵爐反應塔內的速度場、溫度場、氣體濃度分布及顆粒軌跡等多物理場特征,為實際生產提供重要參考。YANG等[12]提出了中試規模的煤氣化-閃速煉鐵耦合流程,將粉煤氣化與閃速煉鐵耦合,為閃速煉鐵技術在國內應用推廣提供了重要的支撐。目前,粉煤閃速煉鐵技術在國內已經有關節設備和軟件包的原型設計[13],對國內閃速煉鐵的研究及應用推廣已有重要基礎。為研究閃速煉鐵爐反應塔內情況,使塔內模糊的化學反應和各物理場可視化,本文作者以某生產機構的閃速煉鐵爐為對象,按其尺寸建立1∶1物理模型,根據煉鐵爐反應塔內熔煉特點,建立并計算了描述塔內各物理場的數值模型。本文選擇Ansys Fluent 18.0 作為模擬平臺,運用Eular-Lagrange模型描述氣粒兩相流,添加用戶自定義函數輔助計算反應模型,對閃速煉鐵爐反應塔內冶煉過程進行數值模擬,包括氣粒兩相間熱量和質量傳遞、煤的燃燒以及鐵精礦還原成熔融鐵。同時,在原有CJD 噴嘴的基礎上,結合塔內工況對噴嘴進行結構優化,以期更利于生產。以上可為閃速煉鐵爐的工業結構設計、優化操作參數提供理論參考。

1 模型描述

1.1 物理模型建立

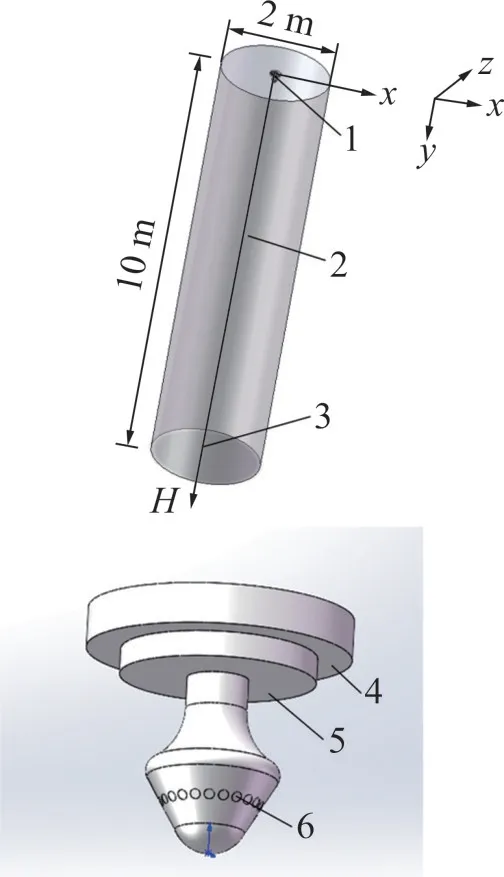

根據裝置對應工藝,將煉鐵閃速爐分為反應塔、沉淀池和煙氣收集室3部分。因煉鐵最主要過程發生在反應塔中,故本文僅對反應塔建模計算,暫不考慮沉淀池對反應塔下部氣流和顆粒運動的影響。反應塔內的空間形狀近似于高為10 m、直徑為2 m 的圓柱體,運用Solidworks 2020 軟件建模,反應塔模型及噴嘴結構圖如圖1所示。將反應塔內區域離散化,在兼顧計算精度和計算力的情況下,選擇四面體網格對其進行劃分;為捕捉新型噴嘴的幾何特征和速度、壓力、溫度梯度的變化,對入料口、中央氧和側氧入口進行網格拓撲。反應塔內區域共分成763 852 個互不重疊的子區域,共計138 106個節點。以反應塔頂部噴嘴的中心為原點建立如圖1所示的坐標軸,反應塔內部水平截面距原點的垂直距離表示為高度H。

圖1 懸浮冶煉反應塔物理仿真模型及中央噴嘴結構圖Fig.1 Physical simulation model of the reaction shaft and structure of central nozzle

1.2 數學模型建立

由于反應塔內流場復雜,化學反應耦合強度大,存在很大的物質、動量、熱量交換,需要合適的數學模型進行精確描述,同時需要對模型進行合理簡化,以在不影響結果精度的情況下降低計算難度。本文采用Eular 法求解氣相方程,采用Lagrange 法求解顆粒相方程,湍流模型采用標準k-ε雙方程湍流模型描述,輻射模型采用P1 輻射模型進行模擬。

1.2.1 基礎假設

對閃速爐模型進行如下假設:

1) 模型中的煤粉顆粒和鐵礦粉顆粒均視為顆粒粒徑為7.4×10-5m、形狀系數為1的球形。

2) 固相包含煤粉、氧化鐵顆粒、氧化亞鐵顆粒、四氧化三鐵顆粒和鐵單質顆粒。氣相包含揮發分、氧氣、一氧化碳、二氧化碳、水蒸氣、二氧化硫和氮氣。其他固相、氣相均視為惰性物質。

3) 反應過程不考慮爐渣對爐體的影響。

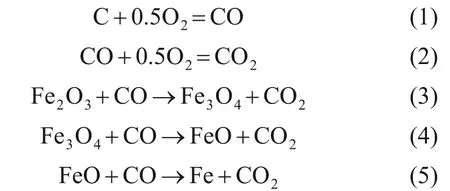

1.2.2 化學模型

本文模型中采用擴散控制反應速率模型模擬焦炭燃燒過程[14]。煤粉顆粒進入反應塔后,依次經過水分蒸發、揮發分揮發、揮發分燃燒以及固定碳燃燒等過程。在高溫氣體對流換熱和高溫爐壁輻射換熱下,煤粉顆粒被加熱,當煤粉顆粒溫度高于280 ℃時,揮發分開始由煤粉顆粒析出。當揮發分從煤粉顆粒中進入氣相后,煤粉的燃燒反應立即開始,煤粉顆粒燃燒過程化學反應方程式見式(1)和(2)。析出的揮發分與不充分燃燒生成的一氧化碳,在反應塔內形成還原性氣氛。鐵精礦的還原反應還原產物僅考慮Fe2O3,Fe3O4,FeO和Fe,在高溫條件和還原性氣氛下Fe2O3逐漸被還原成Fe3O4和FeO,最終被還原成Fe。鐵精砂還原過程化學反應方程式[15-17]分別見式(3),(4)和(5)。

1.2.3 邊界條件

入口邊界條件:由于中央氧和側氧為不可壓縮流體,以一定流量進入反射塔,故將入口設置為速度入口(velocity-inlet),Y方向的絕對速度隨工況條件改變而改變;煤粉和鐵精礦顆粒從噴嘴入口進行表面射流,Y方向的絕對速度隨工況條件改變而改變;由于反應塔內為充分發展的不可壓縮流體,將煙氣出口邊界條件設為自由出口(outflow);將反應塔壁簡化為無滑移絕熱壁面(no slip),溫度為室溫。在基本工況下,工業氧質量分數為98%,中央氧速度為70 m/s,側氧速度為 38 m/s,煤粉投入量為2.88 t/h,鐵礦投入量為6.48 t/h,噴嘴入口物料及工業氧溫度為300 K。

1.3 數值求解

為精確模擬求解上述模型,本計算使用 Ansysfluent 18(Pittsburgh,PA,USA)軟件求解。采用PISO 以耦合壓力和速度。各組分輸運方程選擇一階迎風離散選項,其他方程選擇二階迎風離散選項。計算時,先激活能量模型和標準湍流k-ε模型,求解出穩定流場后,再與離散相和組分輸運進行耦合計算。當動量方程殘差在10-3以下,其余方程殘差限制10-6以下時,計算結束。

1.4 數值仿真模型的驗證

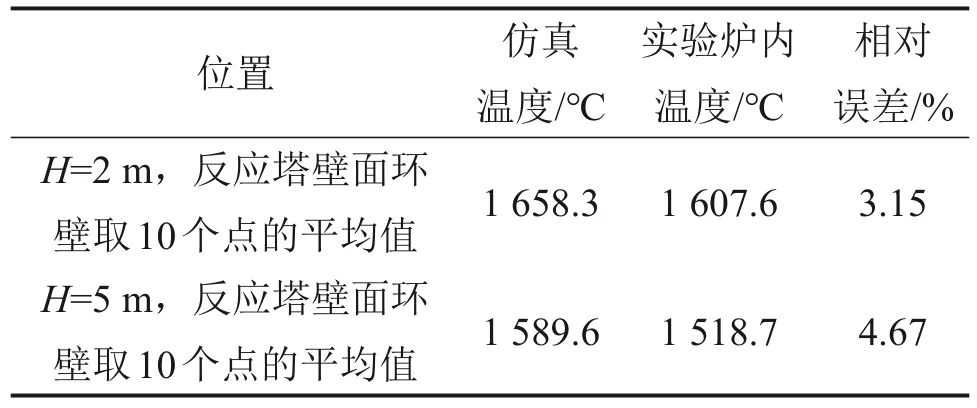

考慮到測量溫度的穩定性,選取反應塔壁面作為測量點,采用鉑熱電偶測量得出實驗爐內溫度。由表1 可知:實測點溫度與仿真溫度相比偏高,這是由于在實際工業生產中,反應塔內存在著一定熱量損失,同時,物料燃燒效率略低于仿真的理論值,從而出現仿真結果計算值大于實測值的情況。

表1 數值仿真結果與實測結果Table 1 Results of numerical simulation and experimental measurement

對比結果表明,仿真得到的反應塔壁面溫度與實驗爐內實測溫度之間最大誤差約為4.67%,最小誤差約為3.15%,可初步證實本研究中所建立的數值仿真模型結果具有一定的參考價值,可用于后續研究。

2 結果與分析

2.1 氣相仿真結果分析

2.1.1 氣相速度分布

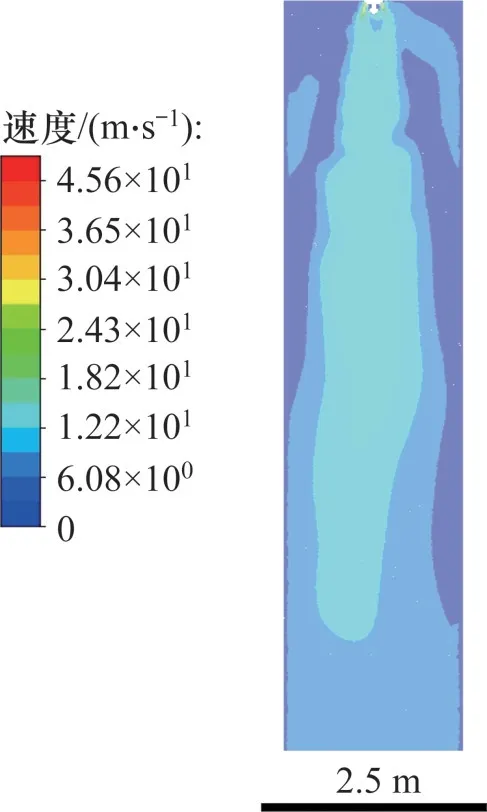

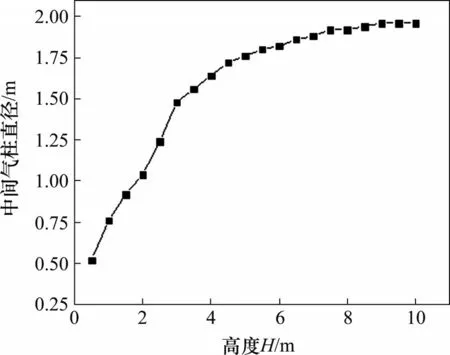

圖2 所示為反應塔內中心截面流場分布云圖,可知反應塔內流動基本沿中心軸線呈對稱分布。在中央氧的分散作用下,氣流存在水平方向的運動分量,氣流運動方向與中心軸線呈一定夾角,在噴嘴下部呈現出兩側速度較大并半環抱中間低速區域的現象,外圍氣流向中心匯合并一同向下運動。在向下運動過程中,氣體逐漸膨脹,反應塔內中間氣柱直徑隨高度H的增大而增大,形成一個明顯的鐘罩狀氣柱。中間氣柱直徑隨高度H的變化見圖3。從圖3 可知:在0~4 m 高度范圍內中間氣柱直徑增大趨勢較顯著,高度4 m后受到反應塔壁面的限制作用,氣體在向下運動過程中能量逐漸衰減,其分布趨于均勻化。高度6 m左右氣體流動趨于穩定。穩定后,中間氣柱直徑略小于反應塔直徑,這與中心截面流場分布云圖所呈現的氣流變化趨勢類似。

圖2 中心截面流場分布云圖Fig.2 Velocity contour on symmetry plane

圖3 中間氣柱直徑高度H的變化曲線Fig.3 Diameter of intermediate stream column versus height H

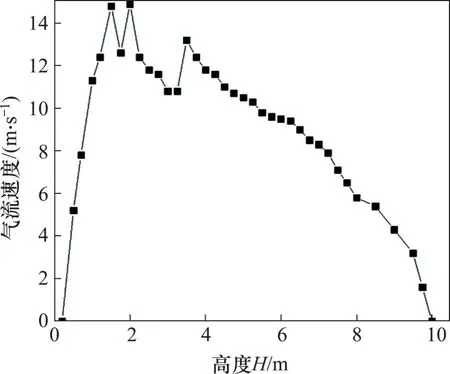

中心線氣流速度隨高度H變化見圖4。從圖4可以看出:噴嘴出口正下方受漩渦渦流的影響,氣體流動的速度為零;在0~2 m高度范圍內,隨著高度H增加,外圍氣流向氣柱中心匯合并趨于穩定,中心線氣流速度迅速增大,H=2 m 處中心線氣流速度達到最大值14.9 m/s。同時,此處受到2個相互錯開的小渦流的影響,中心線氣流速度產生波動,隨后又趨于穩定。氣流速度達到最大值后,繼續向下運動,氣流豎直方向的動量損失逐漸增大,同時,隨著化學反應的進行,氣相成分發生本質上的變化,中心線氣流速度逐漸下降。

圖4 中心線氣流速度隨高度H變化曲線Fig.4 Stream velocity on centerline versus height H

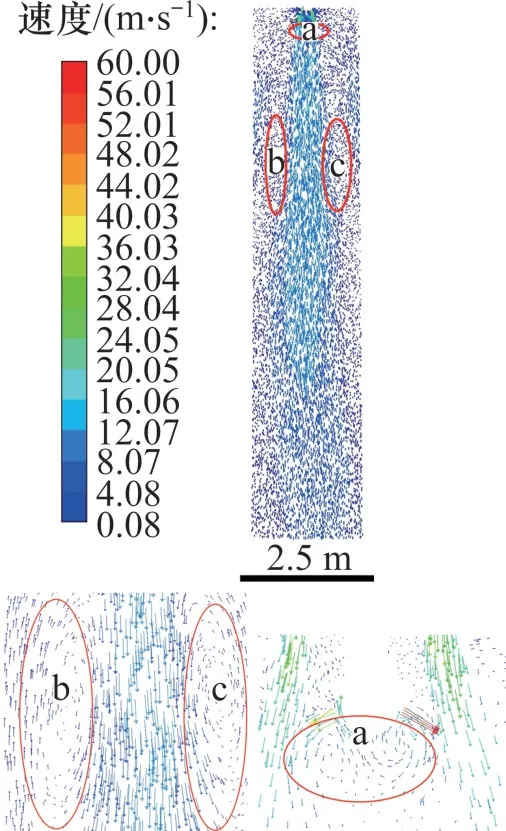

圖5 所示為中心軸面速度矢量圖及局部放大圖。從圖5可以看出:在流場中a,b和c區域出現回流渦旋。依據速度矢量圖可以確定在噴嘴下方a區域存在2個小回流,這是部分中心氧沿著噴嘴下方的弧形流動最終匯合所致,屬于氣體流動形成的正常現象。其優點是其擾動可以使噴嘴中心軸線下的氣流速度混合均勻,但擾動過大會影響反應塔內整體氣流的運動,導致噴嘴中心軸線下方的速度分布初期震蕩較嚴重,并使主體氣柱整體出現彎曲。圖5 中b 和c 區域存在對稱的回流,其是主體氣柱邊緣氣流向水平方向的膨脹過程中遇到反應塔塔壁阻礙所致。回流的存在可以將下方的高溫氣體卷攜到反應塔上部,加熱反應塔上部的冷氣體和物料顆粒,促進煤粉燃燒和鐵精砂還原反應進行,具有一定的節能作用。但回流將其下方的顆粒物卷起,在向上運動過程中沖刷反應塔內壁面,加劇對該部位內襯材料的磨損,縮短反應塔的使用壽命,因此,在耐火材料的選擇和設計中,要求該處內襯材料具有較好的抗沖刷性。

圖5 中心軸面速度矢量圖及局部放大圖Fig.5 Streamline diagram on symmetry plane and local enlarged diagram

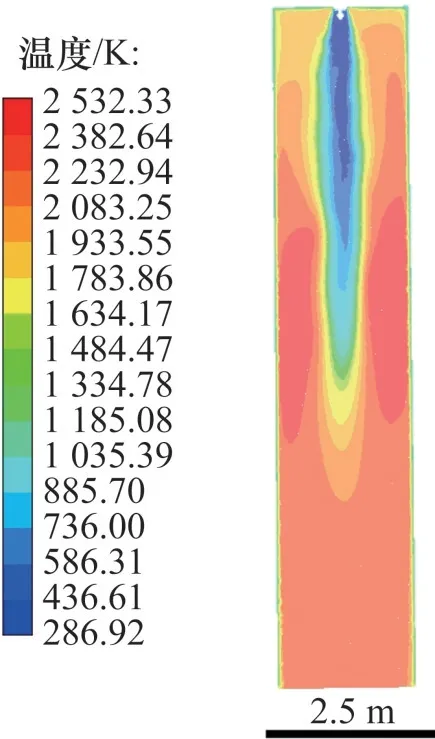

2.1.2 氣相溫度分布

圖6 所示為反應塔中心軸面氣體溫度分布云圖。從圖6可以看出:反應塔內氣相溫度呈中心對稱分布,高溫區域呈翅翼形狀。圖7所示為氣相平均溫度度隨高度H的變化曲線。從圖7 可以看出:氣相平均溫度先上升后下降,峰值溫度出現在H=5 m 處,為2 500 K;由于物料顆粒和工業氧的投入,噴嘴入口處區域溫度較低,為初始溫度300 K;在0~0.5 m 高度范圍內,在高溫氣體對流和輻射的共同作用下,氣流被迅速加熱;物料顆粒逐漸升溫至著火點,達到著火條件后煤粉顆粒迅速燃燒,反應塔內溫度急速上升至1 840 K。在0.5~1.5 m 高度范圍內,溫度出現微小波動,呈現高—低—高的變化趨勢,其原因可能是鐵精砂升溫后分解,吸收部分熱量導致溫度降低,或在噴嘴出口渦流的作用下,高溫氣體和低溫顆粒發生劇烈混合,顆粒吸收熱量,在1.5~3.5 m 高度范圍內,煤粉與空氣混合較均勻,生成CO 反應劇烈進行,隨著高度增加,氣相溫度迅速上升;在3.5~5.0 m高度范圍內,煤粉基本反應完全,生成的CO一部分參與鐵精砂的還原反應,剩余部分CO與O2進一步反應生成CO2并放出熱量,反應塔內溫度進一步升高達到峰值溫度。反應塔內氣相溫度達到峰值后,隨著CO消耗,放熱反應速率減小,同時,還原反應持續將熱能轉化為化學能,反應塔下部溫度逐漸下降。

圖6 反應塔中心軸面氣體溫度分布云圖Fig.6 Gas temperature contour on symmetric surface

圖7 氣相平均溫度隨高度H的變化曲線Fig.7 Gas average temperature versus height H

在生產過程中,需要控制工況條件避免形成局部高溫區,導致高溫下熱力型氮氧化物生成量增加,不利于后續氣體污染物的處理。在一定范圍內適當降低氧質量分數,可以降低反應塔內最高溫度,減少高溫下氮氧化物的生成,同時,可以增長耐火材料的使用壽命。

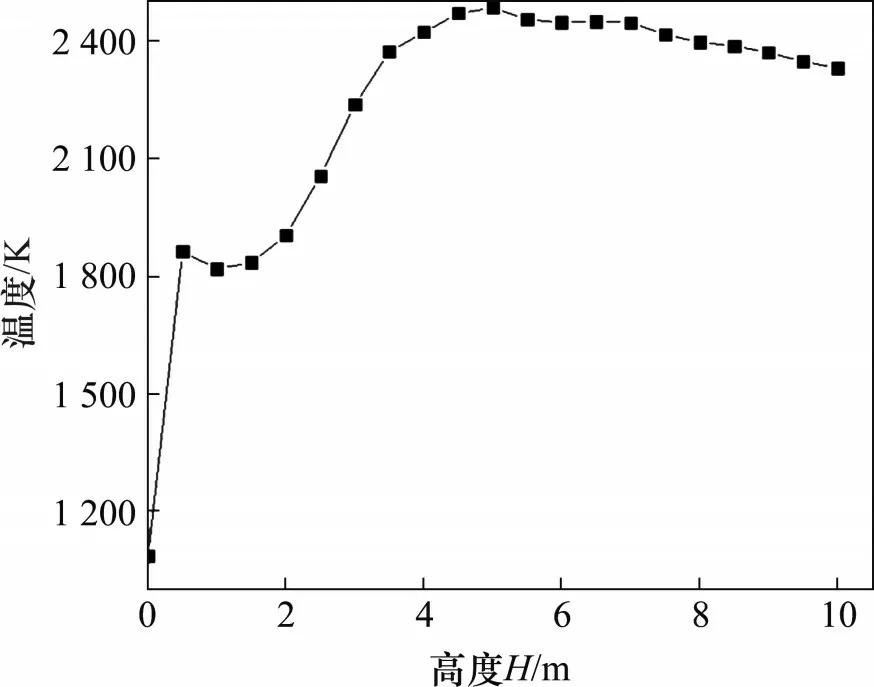

2.1.3 氣相濃度分布

圖8(a),(b)和(c)所示分別為反應塔中心軸面O2,CO和CO2的質量分數分布云圖。

從圖8(a)可以看出:氧氣主要分布在0~5 m高度范圍內,且主要分布于中心線周圍未擴散至反應塔壁面;在噴嘴附近,煤粉在富氧環境發生劇烈燃燒,氧氣質量分數快速下降;在H=5 m 處氧氣質量分數下降至0.07,可認為此時氧氣基本反應完全;此后,區域內化學反應及溫度變化不再受氧氣的影響。

從圖8(b)可以看出:除噴嘴入口處局部區域外反應塔內均為一氧化碳還原性氣氛,且一氧化碳質量分數呈現從上到下先增大后減小的趨勢,最大值約為0.32。

從圖8(c)可以看出:二氧化碳在反應塔上半部分核心氣流的外圍和反應塔的下半部分質量濃度較高,且與一氧化碳質量分數變化緊密聯系。由于噴嘴出口處為富氧環境,在0~1 m高度范圍內煤粉燃燒主要產物為二氧化碳。隨著氧氣被不斷消耗,煤粉不完全燃燒加劇,反應生成一氧化碳的量增大,一氧化碳濃度迅速上升并在H=4.5 m處達到最大值。此后,隨著高度H進一步增大,一氧化碳的生成反應結束而參與的還原反應繼續進行,質量分數逐漸下降。而在4~7 m高度范圍內,二氧化碳作為氧化產物其生成量較大;在6~8 m高度范圍內,還原反應逐漸進行完全,二氧化碳質量分數增大趨于穩定,在H=8 m 處達到最大值,約為0.66。

圖8 反應塔中心軸面主要氣相質量分數分布云圖Fig.8 Gas mass fraction on symmetry plane of reaction shaft

根據主要氣相質量分數變化,由于煤粉集中在反應塔中心線附近,反應生成的CO在中心線富集,而CO2分布在氣柱外側,在中心區域形成一氧化碳富集帶,有利于鐵礦粉的還原。為維持反應塔內還原性氣氛,生成的CO在滿足還原反應的情況下存在剩余,過量的CO以及生成的CO2從反應塔底排出。在生產實踐過程中,通過在一定范圍內適當提高中央氧和側氧速度配比,可以在保證鐵精礦還原效率的同時,促進CO 向CO2的轉化,從而減少CO的排放。

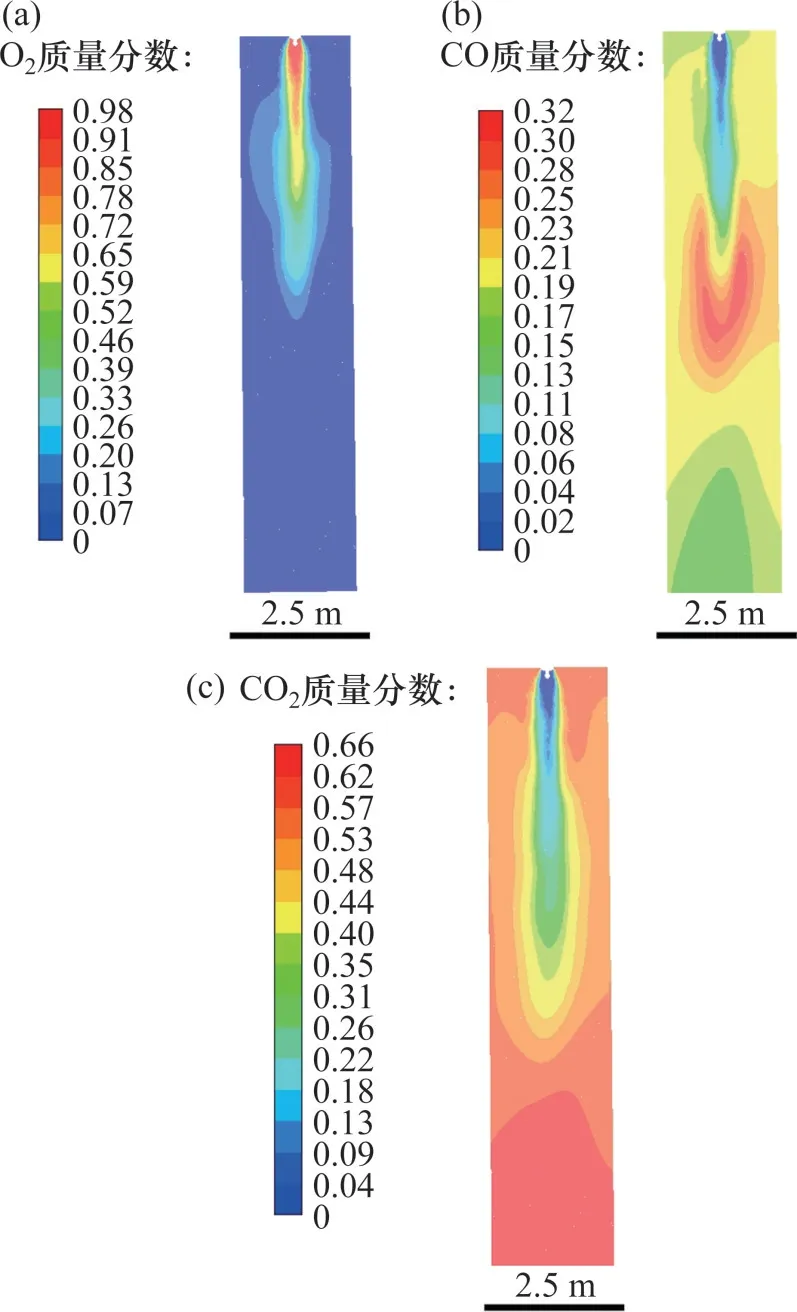

2.2 顆粒相仿真結果分析

2.2.1 顆粒軌跡

圖9所示為反應塔內鐵精砂顆粒和煤粉顆粒的運動軌跡。在中央氧的分散作用下,鐵精砂和煤粉顆粒運動軌跡向外擴張,運動軌跡出現膨脹的趨勢。從圖9(a)可知:在0~3.5 m 高度范圍內,鐵精砂顆粒運動較穩定,有向反應塔壁面擴張的趨勢;在H>4 m 區域,鐵精砂顆粒擴張至反應塔壁面,且部分顆粒產生回流向反應塔頂方向運動。從圖9(b)可知:煤粉顆粒雖然在一定程度上受到氣體水平方向運動分量的影響,但向反應塔壁擴張的速度較慢,主要分布在中心軸線附近,因此,煤粉燃燒反應主要在反應塔中心線附近進行,反應產物濃度在同一高度截面上中間高四周低,從中間向四周擴散。通過計算得出鐵礦粉顆粒和煤粉顆粒在反應塔內平均懸浮時間分別為1.67 s 和0.69 s,表明懸浮冶煉爐可在短時間內完成煤粉燃燒和鐵精礦還原。

圖9 反應塔內顆粒運動軌跡圖Fig.9 Particle trajectories diagram in reaction shaft

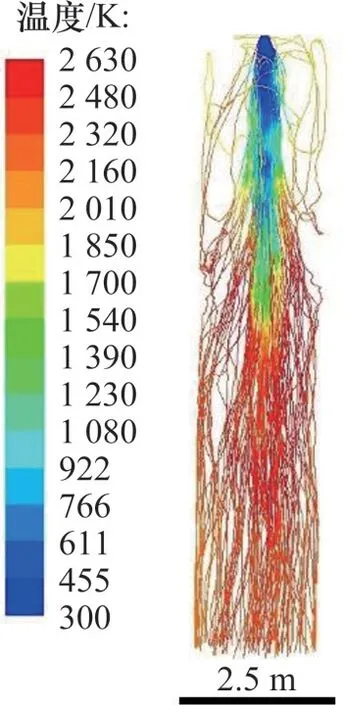

2.2.2 顆粒溫度

圖10 所示為物料顆粒軌跡溫度分布。從圖10可以看出:在下落過程中,物料顆粒溫度逐步升高,在H=5 m 處達到最高溫度,為2 630 K;物料顆粒進入反應塔后,在噴嘴下方0~1 m范圍內存在低溫區,最低溫度為300 K,即物料投入時的初始溫度。這是由于物料及工業氧進入反應塔時溫度較低,且尚未達到煤粉著火點。隨著下落高度增加,高溫氣體對流換熱和爐壁輻射量不斷累積,且物料中的煤粉燃燒形成熱源,物料顆粒的溫度迅速升高;在H=3 m 處,物料顆粒溫度存在明顯變化,表明在此區域內鐵礦成分發生轉化;在H>5 m區域,顆粒溫度有緩慢下降趨勢,表明還原反應持續進行并不斷吸收反應塔內熱量。

圖10 物料顆粒軌跡溫度分布圖Fig.10 Particle trajectories and temperature distribution in reaction shaft

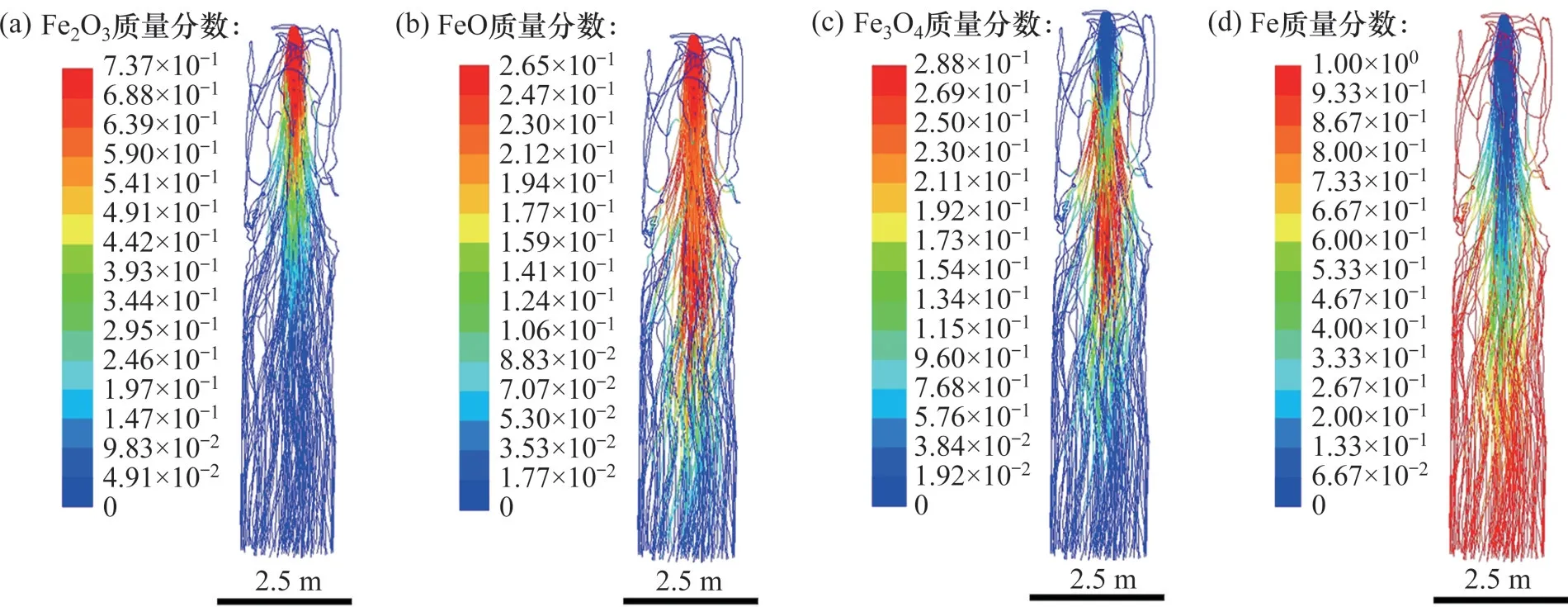

2.2.3 鐵精砂中主要成分的反應情況

圖11所示為鐵精砂主要成分的質量分數分布。從圖11 可以看出:在顆粒下落過程中,鐵精砂中Fe2O3質量分數逐漸下降,在H=5 m 處下降至0.05以下;Fe3O4質量分數由0升高至0.288后下降,在3~5 m高度范圍內較大;FeO質量分數在H=7 m處快速下降,同時Fe 質量分數不斷上升,在H=7.5 m 處Fe 質量分數達到0.95 并趨于穩定。隨著碳粉與氧氣反應生成CO,在1.5~4 m 高度范圍內鐵精礦中的Fe2O3遇到高溫的CO 氣體被初步還原成Fe3O4,該反應在H=5 m 處基本結束,這時95%的Fe2O3被初步還原。生成的Fe3O4在CO還原作用下進一步轉化為FeO,最終被還原成Fe,在基本工況下,在H=7.5 m處鐵精礦基本還原完成。

圖11 鐵精砂顆粒主要成分的質量分數分布軌跡圖Fig.11 Particle trajectories and component mass fraction in reaction shaft

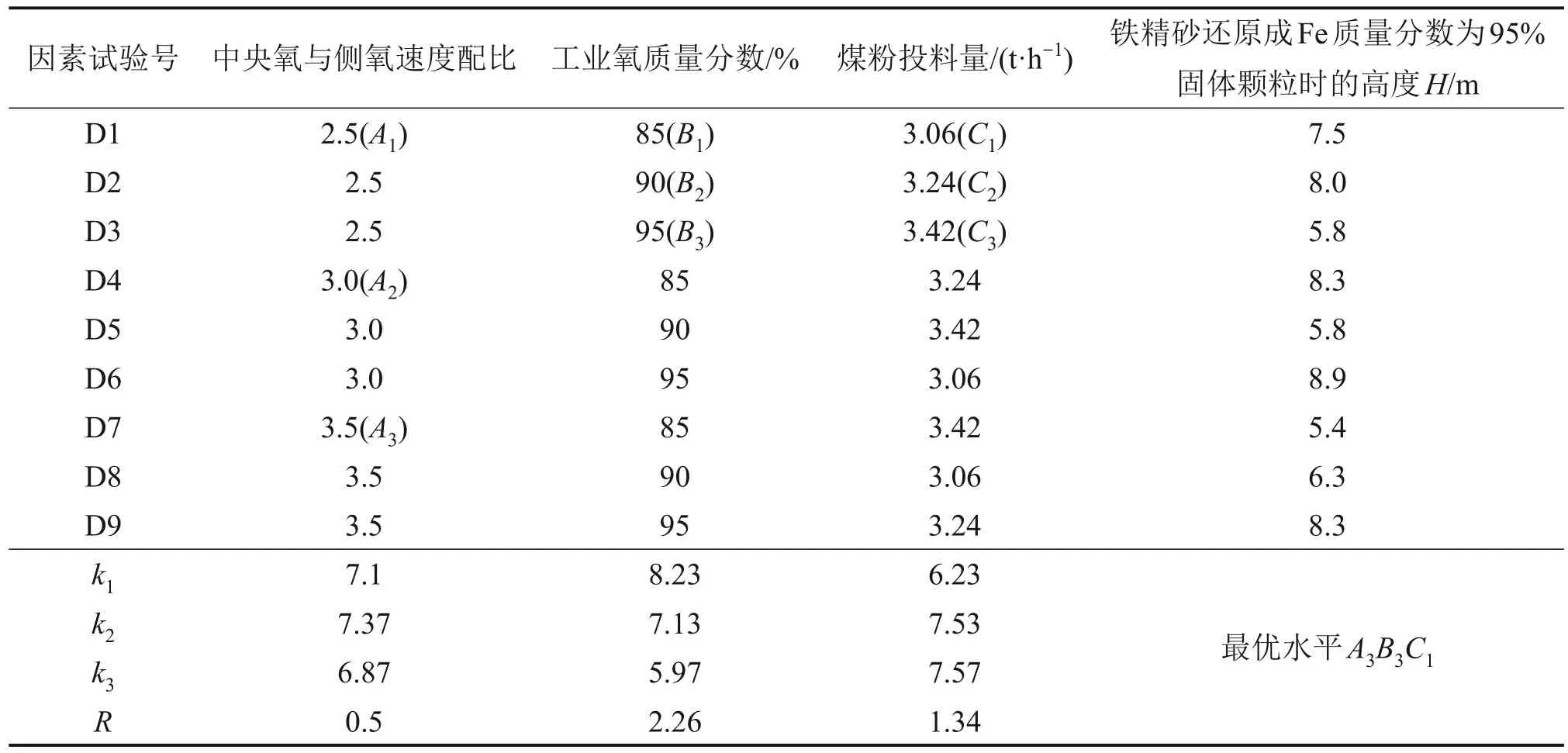

3 正交實驗

3.1 正交實驗結果與分析

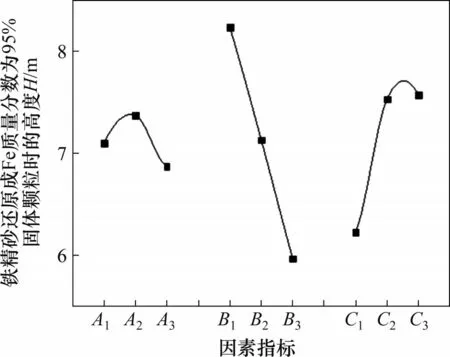

在對粉狀鐵精砂懸浮冶煉爐反應塔評價過程中,首先要考慮鐵精礦的還原率,以鐵精砂還原成Fe 質量分數為95%固體顆粒時的高度H作為考核依據,采用三因素三水平的正交實驗,選取中央氧和側氧速度配比(A)、工業氧質量分數(B)及煤粉投放量(C)作為正交試驗因素,不考慮各因素間的相互作用關系,探究各因素對鐵精礦還原情況的影響主次關系。各因素的取值范圍根據鐵精砂的還原效果確定,幅度為5%,正交試驗結果如表2所示。

表2 正交試驗設計及試驗結果Table 2 Design conditions and results of orthogonal test

保持鐵精礦投入量、噴嘴入口物料溫度等因素一定,根據正交實驗表,對實驗號對應的工況進行數值仿真實驗,得到以鐵精砂還原成Fe 質量分數為95%固體顆粒時的高度H作為評價指標時的計算結果。通過對極差R進行比較可知,本實驗所考慮因素對評價指標影響的重要性順序為工業氧質量分數、煤粉投放量、中央氧與側氧速度配比。鐵精砂還原成Fe 質量分數為95%的固體顆粒時的高度H越小則證明還原效率越高,由表2和圖12 可知最優水平為A3B3C1,此時,中央氧與側氧速度配比為3.5,工業氧質量分數為95%,煤粉投放量為3.06 t/h。

圖12 變量與優化指標的關系圖Fig.12 Relation diagram and optimization index

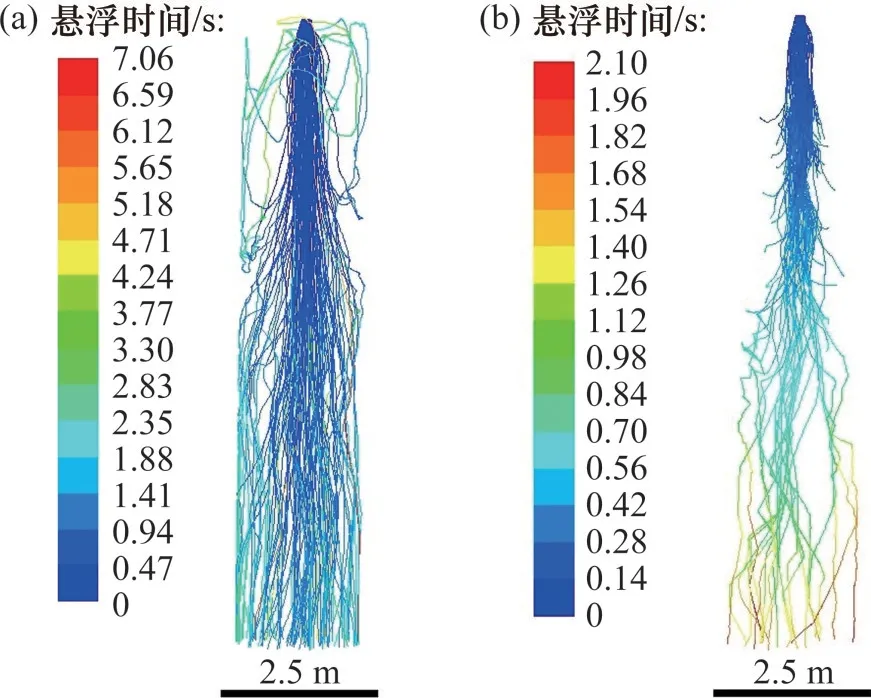

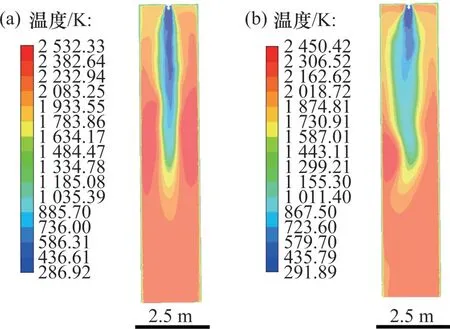

3.2 優化工況與基本工況對比

圖13 所示為2 種工況下中心軸面溫度分布云圖。從圖13 可知:在2 種工況下,在噴嘴正下方區域均存在低溫區,優化工況低溫區較小,僅存在于距噴嘴下方0~2.5 m處;在H=5 m處存在高溫區域,優化工況中反應塔中心軸面最高溫度為2 450 K,低于基本工況反應塔中心軸面最高溫度2 532 K。相比基本工況,優化工況噴嘴入口工業氧濃度降低,同時,中央氧與側氧速度配比增大,中央氧對顆粒分散作用增強,煤粉和氧氣的混和更加充分均勻,其放熱反應過程隨著物料的向下運動依次進行。而在基本工況中,工業氧質量分數較高且煤粉和氧前期混合不均勻,導致后期反應積攢,呈現出爆發式氧化燃燒反應,大量熱量在局部區域內釋放,使反應塔內局部溫度迅速上升。通過對比2個工況溫度分布可以看出:優化工況的溫度均勻性較好,高溫區溫度降低且低溫區縮小,低溫區縮小提高了物料升溫速率,有利于鐵精礦還原反應充分進行,可以提高生產效率,且鐵精砂冶煉時間減少,可以縮短生產周期;高溫區溫度較低可以延長反應塔使用壽命,選用反應塔內襯材料時對耐火度參數的要求可以適當降低。

圖13 中心軸面溫度分布云圖Fig.13 Temperature contour on symmetric surface

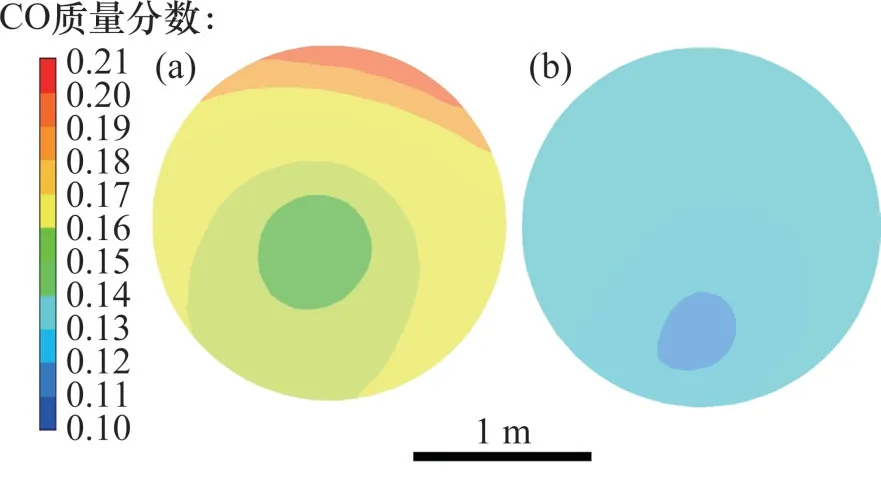

圖14 所示為反應塔出口CO 分布情況。從圖14 可見:在2 種工況下,CO 質量分數均呈現由中心至壁面逐漸升高的趨勢;反應塔內中心線附近的鐵精砂分布較集中,鐵精砂還原所消耗的CO量較大,因此,出口中心CO質量分數較低;優化前反應塔出口氣相中CO質量分數為0.21~0.16,平均質量分數為0.178;優化后出口氣相中CO 質量分數為0.13~0.10,平均質量分數為0.121。經優化,出口CO 平均質量分數減少0.057,說明優化后鐵礦還原量增大。同時,從反應塔出口CO分布的情況來看,優化后CO質量分布更加均勻,進一步說明反應塔內的顆粒分散性較好,與圖14 所顯示的計算域下方反應較平穩的趨勢基本一致。對工況進行優化后,CO的排放量有所降低,節約了后續CO處理的成本。

圖14 反應塔出口CO分布情況Fig.14 CO distribution at the ourlet surface

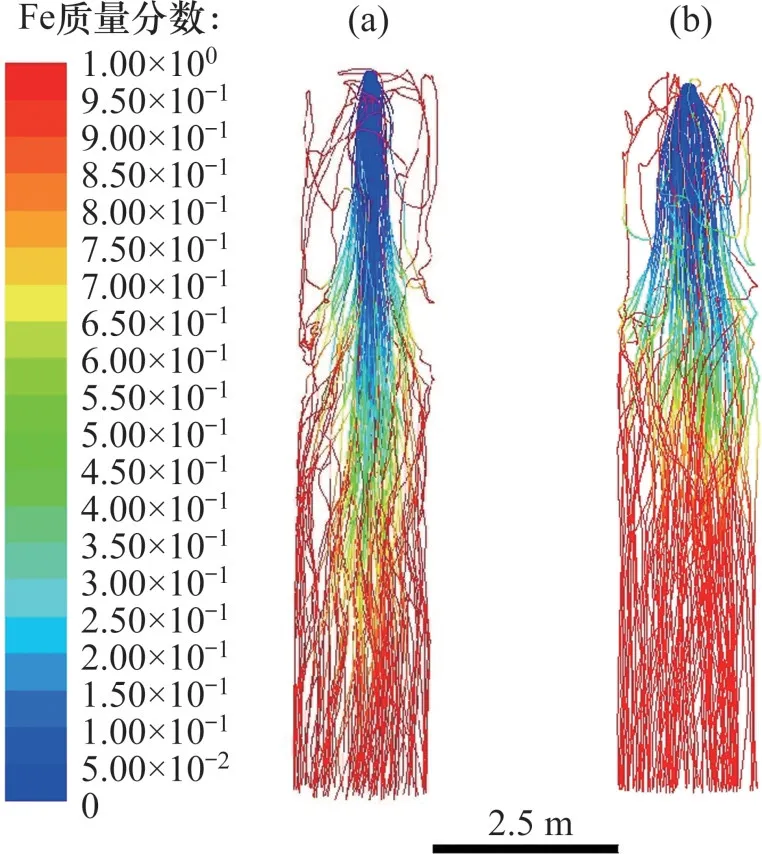

鐵的投入產出比決定了反應塔的生產效率,是生產過程中的關鍵指標。鐵礦軌跡中Fe 質量分數的變化情況見圖15。從圖15 可知:在2~4 m 高度范圍內,優化工況下顆粒中Fe 的質量分數比基本工況的高;在H=5 m 處,優化工況中鐵礦已經基本被還原成Fe,所需高度小于基本工況中的H=7.5 m,表明在優化工況下鐵礦還原速度加快,鐵精礦還原反應進行得更加充分,在單位鐵產出下可以減小鐵精礦的投入量,有助于節能降耗。

圖15 鐵精砂顆粒軌跡中Fe質量分數分布圖Fig.15 Fe mass fraction in powdered iron concentrate trajectory

3.3 懸浮冶煉爐優化工況與傳統高爐對比

從能源消耗看,優化工況下煤粉投入量為0.85 kg/s,生鐵產量為1.27 kg/s,對尾部煙氣進行余熱回收及煤氣燃燒發電后,分別以余熱回收率45%和燃氣發電機組發電效率35%對煉鐵能耗進行核算,得出在優化工況下噸鐵可比能耗為504 kgce(千克標準煤),與白永強[18]核算出的2017年噸鐵可比能耗525 kgce相比具有明顯優勢。從污染物排放角度看,相比于傳統的高爐煉鐵工藝,懸浮冶煉爐減少了燒結、焦化、球團的生產工序。根據李莎[19]核算出的某鋼鐵廠大氣污染物排放情況可知,鋼鐵行業有組織排放包括主要排放口顆粒物、SO2和氮氧化物的排放等,以上三項排放量最大的均是燒結工序,其次是焦化工序。懸浮冶煉爐通過利用煤粉直接還原鐵精礦,有效降低了能源消耗和前期工序中大氣污染物及顆粒物的排放,從而符合節能環保降耗的要求。此外,懸浮冶煉工藝在項目建造初期通過減小冶煉設備建設規模,能夠減少建筑耗材和輔助設備的投入;在項目投產期間通過避免長流程中能量耗散的問題,降低輔助設備的使用能耗,能夠進一步實現節能降耗的目標。

4 結論

1) 以某機構的懸浮冶煉塔為對象,建立了粉狀鐵精礦懸浮冶煉反應塔內氣粒兩相流動、傳熱和傳質的數值仿真模型。通過基本工況數值模擬,得出反應塔內氣相速度場、溫度場和濃度場,顆粒運動軌跡及顆粒成分變化情況。

2) 反應塔內氣流形成鐘罩狀氣柱,最高氣相溫度為2 590 K;在H=7.5 m 處鐵單質的質量分數達到最大,此時,鐵精砂基本冶煉完成;鐵精砂和煤粉在塔內平均停留時間為1.67 s 和0.69 s,體現了懸浮冶煉爐反應快、流程短的特點。

3) 通過正交實驗得到的優化工況參數如下:中央氧與側氧速度配比為3.5,工業氧質量分數為95%,煤粉投放量為3.06 t/h。與基本工況相比,在優化工況下反應塔內溫度均勻性提高,出口CO排放量降低,鐵精砂分散性較好,鐵精砂還原反應更加充分,單位鐵礦Fe生成率提高。

4) 與傳統高爐煉鐵相比,懸浮冶煉降低了噸鐵可比能耗和大氣污染物及顆粒物的排放,從而滿足節能環保降耗的要求。