熱源溫度對亞臨界ORC系統熱經濟性能的影響

馮軍勝,王歡歡,王海濤,夏永放,董輝

(1.安徽建筑大學 環境與能源工程學院,安徽 合肥,230601;2.東北大學 冶金學院,遼寧 沈陽,110819)

我國鋼鐵行業屬于高耗能和高碳排放的行業。在國家“雙碳”戰略的驅動下,冶金過程余熱資源的高效回收利用是鋼鐵行業實現“雙碳”和節能降耗目標的重要舉措。YIN等[1]指出,我國鋼鐵企業余熱資源回收利用的降碳潛力占企業降碳能力的7%~8%,其中,燒結礦余熱資源的降碳量約占余熱資源降碳總量的15%,是我國現代鋼鐵企業亟待挖潛的大宗余熱資源之一。作為燒結礦余熱利用的主要設備,燒結余熱鍋爐已廣泛應用于回收高溫燒結冷卻煙氣余熱進行發電。但目前,燒結余熱鍋爐出口煙氣余熱未被有效利用而直接排空,造成大量低溫煙氣余熱資源的浪費。加強回收利用低品位煙氣余熱已作為提高能源利用效率的關鍵措施之一,被納入《“十四五”工業綠色發展規劃》。因此,高效回收利用低溫燒結冷卻煙氣余熱對提高燒結礦余熱回收利用率和促進鋼鐵行業節能降碳都具有十分重要的現實意義。

有機朗肯循環(organic Rankine cycle,ORC)技術可有效回收利用鋼鐵行業的低溫余熱資源[2-3],其循環工質是有機流體,具有低沸點和高飽和蒸汽壓力的熱力特性,即使在熱源溫度低于100 ℃時也可以正常運行,完成較低品位余熱向高品質電能的轉換[4-5]。近年來,學者們大量研究了低溫余熱ORC系統,主要集中在工質篩選[6-8]、系統結構改進[9-11]、系統性能分析[12-15]和系統循環過程優化[16-18]等方面。陳玉婷等[6]針對已知的熱源進口參數,在蒸發器內熱源和工質換熱量最大條件下,以蒸發器不可逆損失最小為目標,提出了一種基于蒸發器性能的系統最佳工質選擇方法;WANG等[7]基于環境和經濟條件,以降低電力生產成本和減小溫室氣體排放量為目標,對變溫熱源條件下14 種ORC 系統循環工質進行優選;ZINSALO等[8]以最小投資成本和最大熱效率與?效率為目標,對20 種ORC 系統循環工質進行優選,并認為R1233zd(E)是系統最佳循環工質;JAVANSHIR等[9]采用干工質為ORC 工質,研究了帶回熱裝置的ORC 系統熱力性能,發現增加回熱裝置不能改變系統凈輸出功,但可以有效提高循環熱效率;ZHANG等[10]研究了不同循環工質和熱源參數條件下回熱裝置對ORC 系統熱經濟性能的影響,發現系統內增加回熱裝置可有效提高循環熱效率和?效率;SU等[11]研究了純工質和混合工資ORC系統的熱力性能,發現ORC 系統增加回熱裝置后可提高輸出功率和循環效率,同時減小蒸發器和冷凝器的?損失;李鵬等[12]以R245fa 為地熱ORC 循環工質,研究了蒸發器壓降對ORC 熱力性能和經濟性能的影響,發現存在最佳壓降區間和蒸發溫度區間,使得ORC 系統能同時獲得較高的?效率和較低的蒸發器成本;WANG等[13]研究了不同路況條件下汽車發動機余熱ORC系統的能量回收效率,發現ORC 系統更適合具有較高、穩定行車速度的高速公路路況;TIAN等[14]基于熱力學第一定律和熱力學第二定律,研究了不同循環工質和節點溫差對ORC 系統熱經濟性能的影響;李鋮灝等[15]提出了使用低溫ORC 系統回收壓縮天然氣冷能,并探究了循環蒸發溫度、冷凝溫度以及冷、熱源溫度等參數對系統性能的影響;FANG等[16]研究了工質蒸發溫度、冷凝溫度、過熱度以及混合工質質量分數對ORC 系統熱經濟性能的影響,同時采用遺傳算法對ORC 熱力參數進行了多目標優化;ZHI等[17]提出了一種跨臨界—亞臨界雙回路ORC系統,并對高溫循環透平進口溫度、壓力以及低溫循環蒸發溫度進行了優化分析;FENG等[18]采用R1234ze為ORC工質,研究了超臨界-亞臨界ORC系統的熱力性能和經濟性能,同時以系統凈輸出功、?效率和單位溫度換熱量為目標函數,對ORC熱力參數進行了單目標和多目標優化分析。

綜上,目前ORC 系統的研究主要集中在內燃機和發電機排氣余熱利用、太陽能和地熱能等新能源利用上。熱源流體的物性參數及進出口溫度的變化對ORC 系統熱經濟性能影響很大,造成已有ORC 研究結果無法在其他低溫余熱行業得到較好應用。目前,燒結冷卻煙氣余熱ORC 的研究較少,僅有的研究主要分析ORC 系統可行性和熱力性能[19-21],尚無涉及ORC系統熱經濟性能的研究。另外,與其他低溫工業煙氣相比,燒結余熱鍋爐出口煙氣實質上是低溫熱空氣,不具有露點腐蝕作用,可以對其進行深度回收利用,并且換熱后的煙氣還可以引入燒結礦余熱回收設備進行煙氣再循環利用。

基于此,本文首先將燒結余熱鍋爐出口低溫煙氣余熱引入ORC 系統作為熱源;其次,建立亞臨界ORC 系統熱力學模型和經濟模型;最后,針對不同工質蒸發溫度、過熱度和冷凝溫度條件下的ORC 運行工況,研究蒸發器側煙氣出口溫度對系統熱力性能和經濟性能的影響,以便為后續低溫燒結冷卻煙氣余熱ORC 系統的綜合性能提升和參數優化奠定理論基礎。

1 ORC系統模型建立

1.1 系統原理圖

燒結冷卻煙氣余熱ORC系統原理如圖1所示。由圖1可見:系統由蒸發器、膨脹機、冷凝器和工質泵4 個設備組成。過程(8-11)為低溫燒結冷卻煙氣在蒸發器內換熱過程,將煙氣余熱傳遞給循環工質;過程(5-1)為循環工質在蒸發器內與煙氣的熱交換過程,被加熱成飽和或過熱蒸汽;過程(1-2)為工質在膨脹機內膨脹過程,對外做功發電;過程(2-3)為工質在冷凝器內與冷卻水的熱交換過程,被冷卻成低溫低壓飽和液體;過程(4-5)為工質在工質泵內的加壓過程,被重新送入蒸發器內循環使用。

圖1 有機朗肯循環系統原理示意圖Fig.1 Schematic diagram of ORC system

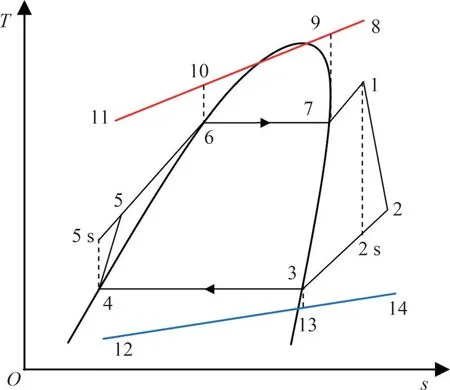

圖2 所示為亞臨界ORC 循環的溫度-熵(T-s)圖,圖中各個狀態點與圖1中設備進出口位置相對應。由圖2可知:ORC系統工質循環過程由定壓吸熱(5-1)、絕熱膨脹(1-2)、定壓放熱(2-4)和絕熱加壓(4-5)這4 個熱力過程組成。若蒸發器出口工質為飽和蒸汽,則狀態點1和狀態點7重合。

圖2 亞臨界有機朗肯循環T-s圖Fig.2 T-s diagram of subcritical ORC system

1.2 熱力學模型

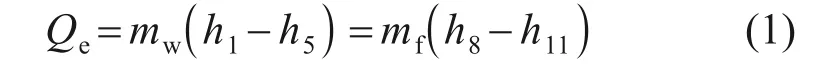

在定壓加熱過程(5-1)中,蒸發器內工質吸熱量為

式中:Qe為工質在蒸發器內吸熱量,kW;mw為工質流量,kg/s;mf為煙氣流量,kg/s;h為比焓,kJ/kg;下角標i為工質或煙氣所在狀態點/過程。

在絕熱膨脹過程(1-2)中,膨脹機做功為

式中:Wt為膨脹機的輸出功率,kW;ηt為膨脹機等熵效率。

在定壓冷卻過程(2-4)中,冷凝器內工質換熱量為

式中:Qc為工質在冷凝器內放熱量,kW;mc為冷卻水流量,kg/s。

在絕熱加壓過程(4-5)中,工質泵耗功為

式中:Wp為工質泵消耗功,kW;ηp為工質泵等熵效率。

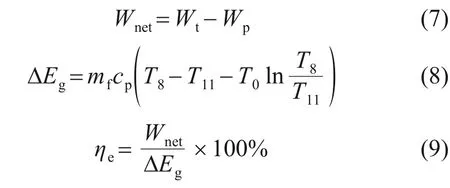

根據熱力學第一定律和熱力學第二定律,系統的凈輸出功Wnet、煙氣進出口?降ΔEg和系統?效率ηe的計算表達式分別如下所示。

式中:Wnet為系統凈輸出功,kW;ΔEg為煙氣進出口?降,kW;cp為煙氣比熱容,kJ/(kg·K);T為溫度,K;T0為環境溫度,K;ηe為系統?效率。

1.3 經濟模型

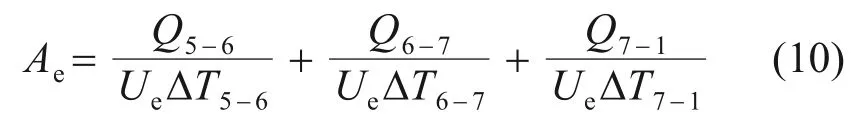

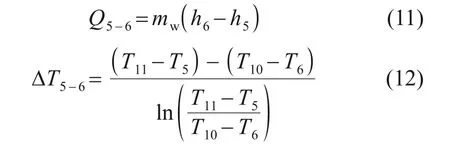

由圖2可知,蒸發器內煙氣和工質的換熱總面積由工質預熱過程(5-6)、蒸發過程(6-7)和過熱過程(7-1)這3 個過程的換熱面積組成,具體計算如下:

式中:Ae為蒸發器內換熱總面積,m2;Q5-6,Q6-7和Q7-1分別為過程(5-6)、過程(6-7)和過程(7-1)的換熱量,kW;Ue為蒸發器內煙氣與工質的平均換熱系數,取0.07 kW/(m2·K)[22];ΔT5-6,ΔT6-7和ΔT7-1分別為過程(5-6)、過程(6-7)和過程(7-1)的對數平均溫差,K。其中,過程(5-6)的Q5-6和ΔT5-6計算結果如下所示,其他過程可參考計算。

冷凝器內冷卻水和工質的換熱總面積由工質冷卻過程(2-3)和冷凝過程(3-4)的換熱面積組成,具體計算如下:

式中:Ac為冷凝器內換熱總面積,m2;Q2-3和Q3-4分別為過程(2-3)和過程(3-4)的換熱量,kW;Uc為冷凝器內冷卻水與工質的平均換熱系數,取0.65 kW/(m2·K)[23];ΔT2-3和ΔT3-4分別為過程(2-3)和過程(3-4)的對數平均溫差,K。

系統單位凈功所需面積的計算表達式如下:

式中:φ為系統單位凈功所需面積,m2/kW;Atot為系統總換熱面積,m2。

2 結果與討論

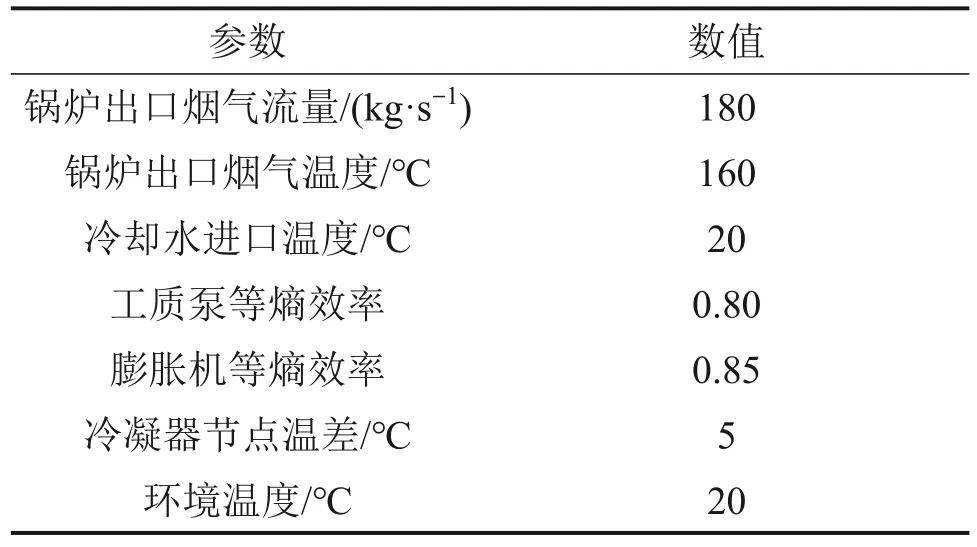

本文以燒結余熱鍋爐出口低溫煙氣余熱作為亞臨界ORC 系統熱源,并根據工質物性隨溫度和壓力的變化,采用Matlab 軟件和物性查詢軟件Refprop9.0對上述系統模型進行計算。基于循環有機工質應具有良好的熱物性、安全性和環保性等特點[24-25],選取R245fa 作為系統工質,研究不同工質蒸發溫度、過熱度和冷凝溫度條件下蒸發器側煙氣出口溫度對工質流量、系統凈輸出功、?效率和單位凈功所需面積的影響。ORC 系統的初始計算參數如表1所示。

表1 初始計算參數設定值Table 1 Setting value of initial calculation parameters

2.1 工質蒸發溫度的影響

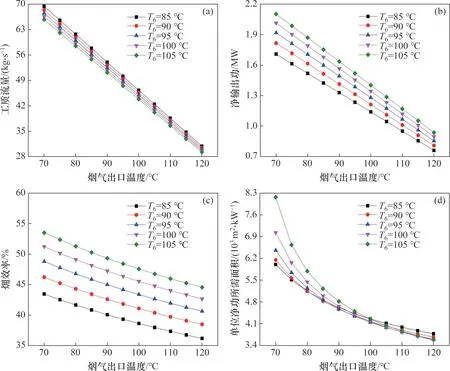

在工質過熱度和冷凝溫度分別為10 ℃和32 ℃時,不同工質蒸發溫度條件下蒸發器側煙氣出口溫度對工質流量、系統凈輸出功、?效率和單位凈功所需面積的影響如圖3所示。

由圖3(a)~3(c)可見:當工質蒸發溫度不變時,工質流量、系統凈輸出功和?效率隨煙氣出口溫度增加而減小。這是因為煙氣出口溫度增加會降低蒸發器內煙氣與循環工質的換熱量,而工質蒸發溫度不變又導致過程(5-1)的單位工質焓升 (h1-h5)不變,系統熱力過程單位工質流量的凈輸出功(h1-h2-h5+h4)也不變,因此,系統循環工質流量和凈輸出功逐漸減小。另外,煙氣出口溫度增加還會造成蒸發器內煙氣進出口?降ΔEg減小,而根據式(8)可得,?降ΔEg的減小幅度要小于圖3(b)中由于煙氣出口溫度增加造成系統凈輸出功的減小幅度,這將導致系統?效率逐漸減小。

圖3 工質流量、系統凈輸出功、?效率和單位凈功所需面積隨工質蒸發溫度的變化Fig.3 Variation of flow rate of working medium,system net output power,exergy efficiency and heat transfer area per unit net output power with evaporation temperature of working medium

由圖3(d)可見:當工質蒸發溫度不變時,系統單位凈功所需面積也隨煙氣出口溫度增加而減小,且減小幅度逐漸變小。這是因為煙氣出口溫度增加會造成蒸發器節點溫差(T10-T6)增加,蒸發器內預熱段、蒸發段和過熱段的對數平均溫差均會隨之增加,但這3個換熱段的換熱量減少,造成蒸發器內換熱面積下降幅度較大,而冷凝器內換熱面積由于工質流量減小也隨之減小,導致系統總換熱面積的減小幅度要大于系統凈輸出功的減小幅度,故系統單位凈功所需面積逐漸減小。

由圖3(a)~(c)還可得出:當煙氣出口溫度不變時,工質蒸發溫度越高,工質流量越小,系統凈輸出功和?效率越大。這是因為工質蒸發溫度減小會造成過程(5-1)單位工質焓升(h1-h5)和膨脹機內單位工質流量輸出功率(h1-h2)增加,系統單位工質流量凈輸出功(h1-h2-h5+h4)也隨之增加,但煙氣出口溫度不變又造成蒸發器內換熱量Qe和煙氣進出口?降ΔEg保持不變,導致循環工質流量逐漸減小。另外,根據式(1)和式(7)可得,單位工質流量凈輸出功(h1-h2-h5+h4)的增加幅度大于由于工質蒸發溫度增加造成工質流量的減小幅度,故系統凈輸出功和?效率會逐漸增加。

由圖3(d)還可得:當煙氣出口溫度不變時,系統單位凈功所需面積隨工質蒸發溫度的變化呈現出不同的變化情況。當煙氣出口溫度較低(T11<80 ℃)時,系統單位凈功所需面積隨工質蒸發溫度增加而增加,但當煙氣出口溫度較高(T11>80 ℃)時,系統單位凈功所需面積隨工質蒸發溫度增加呈現出先減小后增加的特征,并且煙氣出口溫度越高,單位凈功所需面積最小值對應的工質蒸發溫度也越高。這是因為工質蒸發溫度增加會造成工質流量減小,同時還會引起蒸發器節點溫差 (T10-T6)變小,這將造成蒸發器內預熱段、蒸發段和過熱段的對數平均溫差均減小,由于蒸發器內換熱量不變,蒸發器內換熱面積會隨之增加。此外,工質流量減小還會造成冷凝器內換熱量減小,冷凝器內換熱面積也會隨之減小,但其減小幅度遠小于蒸發器內換熱面積的增加幅度,導致系統總換熱面積的增加,并且增加幅度逐漸變大。由圖3(b)可知,當煙氣出口溫度較低時,系統凈輸出功的增加幅度隨工質蒸發溫度增加逐漸減小,故系統單位凈功所需面積逐漸增加。但當煙氣出口溫度較高時,隨著工質蒸發溫度增加,蒸發器節點溫差(T10-T6)的減小幅度逐漸變小,造成蒸發器內換熱溫差的減小幅度相對較大,導致蒸發器內換熱面積的增加幅度變小,系統總的換熱面積的增加幅度也隨之變小,而此時系統凈輸出功的增加幅度也逐漸減小,導致系統單位凈功所需面積出現先減小后增加的情況。

2.2 工質過熱度的影響

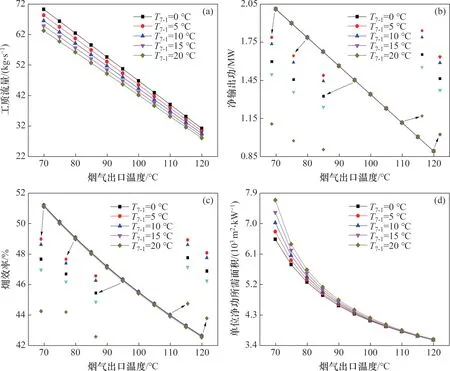

在工質蒸發溫度和冷凝溫度分別為100 ℃和32 ℃時,不同工質過熱度條件下蒸發器側煙氣出口溫度對工質流量、系統凈輸出功、?效率和單位凈功所需面積的影響如圖4所示。

由圖4(a)~(c)可得:當煙氣出口溫度不變時,隨著工質過熱度增加,系統工質流量逐漸減小,而系統凈輸出功和?效率呈現出先增加后減小的情況。這是因為工質過熱度增加會造成過程(5-1)單位工質焓升(h1-h5)和膨脹機內單位工質流量輸出功率(h1-h2)增加,系統單位工質流量凈輸出功 (h1-h2-h5+h4)也會隨之增加。蒸發器內換熱量Qe和煙氣進出口?降ΔEg由于煙氣出口溫度不變也保持不變,導致循環工質流量逐漸減小。另外,工質過熱度越高,工質流量的減小幅度越小,系統單位工質流量凈輸出功的增加幅度也越小,因此,系統凈輸出功出現先增加后減小的情況。此時,根據式(9)可得,系統?效率也會呈現出先增加后減小的情況。

由圖4(d)可得:當煙氣出口溫度不變時,系統單位凈功所需面積隨工質過熱度的變化呈現出不同的變化情況。當煙氣出口溫度較低(T11<105 ℃)時,系統單位凈功所需面積隨工質過熱度增加而增加;但當煙氣出口溫度較高(T11>105 ℃)時,系統單位凈功所需面積隨工質過熱度增加呈現出先減小后增加的特征,并且煙氣出口溫度越高,單位凈功所需面積最小值對應的工質過熱度也越高。這是因為工質過熱度增加會造成工質流量減小,而根據熱力學第一定律可得,蒸發器節點溫差 (T10-T6)也會隨之減小,造成蒸發器內3 個換熱過程的對數平均溫差均減小,由于蒸發器內煙氣與循環工質的換熱量不變,導致蒸發器內換熱面積增加。此外,工質流量減小還會造成冷凝器內換熱面積減小,但其減小幅度遠小于蒸發器內換熱面積的增加幅度,這將導致系統總換熱面積增加。由圖4(b)可知,當煙氣出口溫度較低時,系統凈輸出功隨工質過熱度增加的變化幅度較小,故系統單位凈功所需面積逐漸增加。但當煙氣出口溫度較高時,隨著工質過熱度增加,蒸發器節點溫差(T10-T6)的減小幅度逐漸變小,造成蒸發器內換熱溫差的變化幅度也較小,這將導致蒸發器內換熱面積的增加幅度小于冷凝器內換熱面積的減小幅度,系統總的換熱面積逐漸減小,而此時系統凈輸出功呈現出先增加后減小的情況,故系統單位凈功所需面積會先減小后增加。

圖4 工質流量、系統凈輸出功、?效率和單位凈功所需面積隨工質過熱度的變化Fig.4 Variation of flow rate of working medium,system net output power,exergy efficiency and heat transfer area per unit net output power with superheat degree of working medium

2.3 工質冷凝溫度的影響

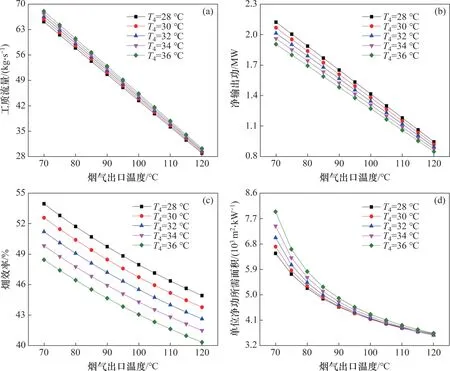

在工質蒸發溫度和過熱度分別為100 ℃和10 ℃時,不同工質冷凝溫度條件下蒸發器側煙氣出口溫度對工質流量、系統凈輸出功、?效率和單位凈功所需面積的影響如圖5所示。

由圖5(a)~(c)可得:當煙氣出口溫度不變時,工質冷凝溫度越大,系統工質流量越大,而系統凈輸出功和?效率越小。這是因為工質冷凝溫度增加會造成工質泵出口工質焓值h5增加,蒸發器內工質焓升(h1-h5)隨之減小。由于蒸發器內換熱量Qe和煙氣進出口?降ΔEg保持不變,故系統循環工質流量逐漸增加。另外,工質冷凝溫度還會造成系統單位工質流量凈輸出功(h1-h2)減小,由于單位工質流量凈輸出功的減少幅度大于工質流量的增加幅度,導致系統凈輸出功逐漸減小,此時,根據式(9)可得,系統?效率也隨之逐漸減小。

圖5 工質流量、系統凈輸出功、?效率和單位凈功所需面積隨工質冷凝溫度的變化Fig.5 Variation of flow rate of working medium,system net output power,exergy efficiency and heat transfer area per unit net output power with the condensation temperature of working medium

由圖5(d)可得出:當煙氣出口溫度不變時,系統單位凈功所需面積隨工質冷凝溫度的變化呈現出不同的變化情況。當煙氣出口溫度較低(T11<95 ℃)時,系統單位凈功所需面積隨工質冷凝溫度增加而增加,但當煙氣出口溫度較高(T11>95 ℃)時,系統單位凈功所需面積隨工質冷凝溫度增加呈現出先減小后增加的特征,并且煙氣出口溫度越高,單位凈功所需面積最小值對應的工質冷凝溫度也越高。這是因為工質冷凝溫度增加會造成工質泵出口工質溫度增加,蒸發器預熱段內煙氣與循環工質的換熱量會逐漸減小,造成蒸發器節點溫差(T10-T6)也逐漸減小,這將導致蒸發器內換熱面積增加,并且增加幅度逐漸變小。此外,工質冷凝溫度增加還會造成冷凝器內工質焓降(h3-h4)減小,雖然工質流量會有所增加,但冷凝過程換熱量逐漸減小,同時冷凝過程的對數平均溫差逐漸增加,從而導致冷凝器內總換熱面積逐漸減小,并且減小幅度逐漸變小。當煙氣出口溫度較低時,系統總換熱面積的變化幅度小于系統凈輸出功的減小幅度,故系統單位凈功所需面積逐漸增加。但當煙氣出口溫度較高時,冷凝器換熱面積的減小幅度大于蒸發器換熱面積的增加幅度,導致系統總換熱面積逐漸減小,并且其減小幅度逐漸減小,而此時系統凈輸出功的減小幅度也逐漸減小,導致系統單位凈功所需面積出現先減小后增加的特征。

3 結論

1) 當蒸發器側煙氣出口溫度不變時,工質蒸發溫度越高,工質冷凝溫度越小,系統凈輸出功和?效率越大;隨著工質過熱度增加,系統凈輸出功和?效率均出現先增加后減小的情況。在實際操作過程中,為了獲得較好的系統熱力性能,在滿足系統經濟性能的條件下,應選擇較大的工質蒸發溫度和較小的工質冷凝溫度,并合理設置工質過熱度。

2) 當蒸發器側煙氣出口溫度較低(T11<80 ℃)時,工質蒸發溫度、過熱度和冷凝溫度越小,系統單位凈功所需面積越小;但當煙氣出口溫度較高(T11>105 ℃)時,隨著工質蒸發溫度、過熱度和冷凝溫度增加,系統單位凈功所需面積均呈現出先減小后增加的情況,并且煙氣出口溫度越高,單位凈功所需面積最小值對應的工質蒸發溫度、過熱度和冷凝溫度也越高。在實際操作過程中,針對不同的蒸發器側煙氣出口溫度,存在最佳的工質蒸發溫度、過熱度和冷凝溫度,使得ORC 系統的綜合性能(熱力性能和經濟性能)最好。

3) 當工質蒸發溫度、過熱度和冷凝溫度不變時,隨著蒸發器側煙氣出口溫度增加,系統凈輸出功、?效率和單位凈輸出功所需換熱面積均逐漸減小。在實際操作過程中,針對不同的系統循環工質參數,存在最佳的蒸發器側煙氣出口溫度,使得ORC系統的綜合性能最好。