不同庫溫下冷庫冷風機結構參數對其結霜特性的影響

張佳馳,高恩元, ,梁彩華,呂寧,邵智博

(1.東南大學 能源與環境學院,江蘇 南京,210096;2.中國制冷學會,北京,100142)

隨著人們生活水平的提高,冷庫冷鏈物流行業發展迅速,冷庫冷風機作為這一產業鏈中不可缺少的配套設施被廣泛應用于各環節中。冷庫冷風機具有使用方便、成本低、制冷效果好、節能環保等優勢[1]。

冷庫中的冷風機常處于低溫高濕的工況中,當其換熱表面溫度低于空氣露點溫度并低于0 ℃時,換熱表面將出現結霜現象[2-4]。結霜給冷風機造成諸多影響:換熱表面的霜層阻礙翅片間的空氣流通,造成進風量減小,同時還增大了冷風機的導熱熱阻,使機組性能大幅下降[5-7];在結霜工況下,進風量大幅度波動,容易引發風機喘振,縮短風機壽命[8];為保證設備的制冷效率,需適時對冷風機進行除霜,而除霜所消耗能量導致系統整體效率下降[9-12],同時,融霜熱將進入冷庫內部,造成庫溫波動,影響冷庫能耗及貯藏產品質量[13-14]。

為降低結霜造成的系統性能衰減,學者們進行了諸多方面的研究。王厚華等[15]通過正交試驗與仿真模擬相結合的方式,對穿孔型翅片管式換熱器的孔型、孔幾何尺寸及開孔位置等片型參數進行了優化研究,結果表明翅片表面開橢圓孔其換熱性能最好。金磊等[16]利用冷風機模型對不同流程分布的冷風機性能進行仿真模擬,得出在單排管雙流程的布管方式下冷風機性能最優。趙蘭萍等[17]利用k-ε模型,研究了橫、縱向管間距對矩形橢圓管換熱管束換熱性能的影響,并得出橫向管間距是影響換熱管束換熱性能的主要因素;屠琦瑯等[18]通過模型仿真與實驗相結合的方式,研究并得到了不同空氣雷諾數范圍內翅片結構對雙向開縫翅片管換熱器阻力特性及性能的影響規律;黃東等[19]對不同片型的熱泵空調器動態結霜性能的影響展開實驗研究,發現波紋/開縫翅片的性能參數衰減最早,且衰減幅度最大,波紋翅片次之,平直翅片衰減最晚且幅度最小;ZHANG等[20]對空氣源熱泵機組室外盤管換熱器在不同翅片間距的結霜分布展開定量研究,結果表明3.2 mm 翅片間距的熱泵系統供熱更穩定。

由以上研究可知,優化翅片管換熱器的結構參數可有效抑霜并提升系統性能,然而目前多數研究主要圍繞空氣源熱泵及其運行工況展開,而針對各種不同冷庫工況下的冷風機結霜問題研究相對較少。傳統冷風機大都采取單一翅片結構滿足各種不同庫溫的冷庫需求,而研究表明不同冷庫環境溫度下冷風機具有不同的結霜特性,由此導致冷風機難以兼顧不同庫溫不同結霜特性下的性能最優。因此研究并深入揭示不同庫溫下冷風機的結構參數對其結霜特性的影響規律,可為冷風機結構優化、提升不同庫溫下的機組性能提供理論支撐和指導。

為此,本文作者針對冷庫冷風機應用條件多變、溫度跨度大的特點,結合數值模擬與實驗驗證,通過建立冷庫冷風機動態結霜模型,研究不同庫溫下冷風機結構參數(主要為翅片間距)對冷庫冷風機結霜特性及機組性能的影響規律,并提出不同庫溫下的冷風機結構設計優化建議。

1 冷風機系統結霜模型建立

冷庫制冷系統主要由冷風機、冷凝器、壓縮機、膨脹閥及其他配套部件構成,本文將對主要部件分別建立模型并最終形成整套制冷系統模型。

1.1 冷風機模型建立

建立冷風機模型時進行以下假設:1) 每個微元段內的空氣側、制冷劑側物性保持不變;2) 流動截面上的汽、液壓力相同;3) 不考慮重力對水平管的影響。

1.1.1 管外側空氣換熱模型

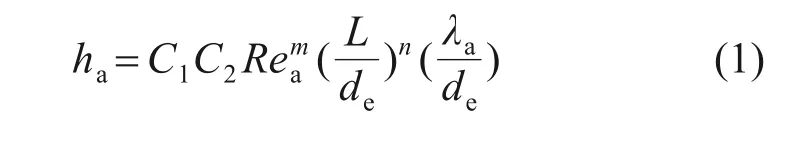

干工況下空氣換熱系數ha按下式進行計算:

結霜工況下空氣換熱系數hfr表達式為

式中:a為因霜層表面粗糙而使換熱系數增強的系數,取1.25;ξfr為結霜工況下的析濕系數;λfr為霜層導熱系數,W/(m·K);

1.1.2 管內側制冷劑換熱模型

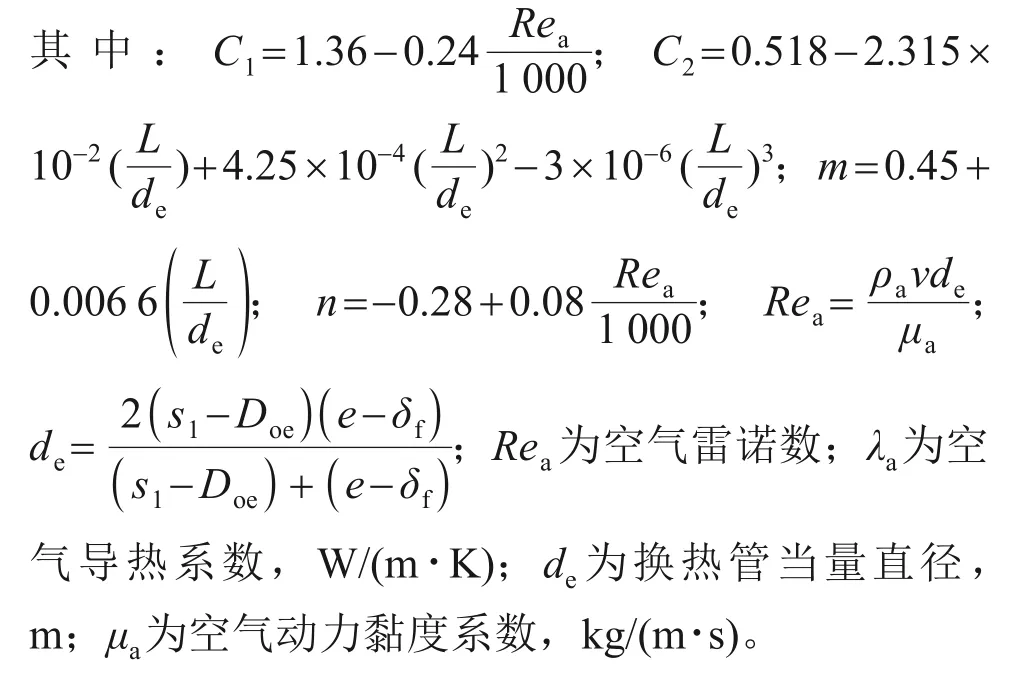

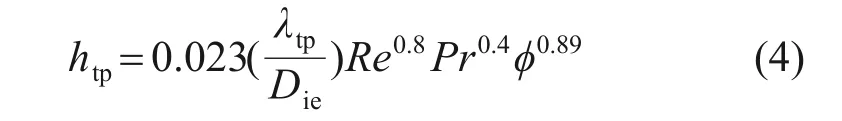

過熱區制冷劑的對流換熱系數hi按下式進行計算:

式中:λi為過熱蒸汽導熱系數,W/(m·K);Die為冷風機換熱管內徑,m;Pr為普朗特數。

兩相區沸騰換熱系數htp按下式進行計算:

1.1.3 結霜模型

結霜過程是一個復雜的動態熱濕傳遞過程,在結霜過程中霜層的物性參數隨時間變化。建模時 進行以下假設:1) 結霜過程為準穩態過程;2) 換熱表面結霜均勻,每處厚度相同;3) 忽略霜層與空氣之間的輻射換熱;4) 僅考慮垂直方向的導熱。

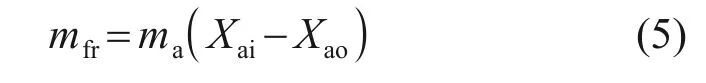

在霜層積累過程中,霜的增長速率mfr可由冷風機進出口的空氣含濕量及進風量計算得到:

式中:ma為空氣質量流量,kg/s;Xao為冷風機出口空氣含濕量,kg/kg。

增長的霜用以增加霜層密度和霜層厚度,因此霜的增長速率還可表示為

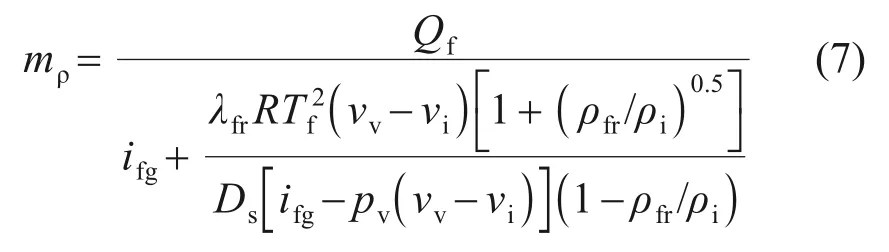

改變霜層密度的mρ計算公式推導如下:

式中:Qf為空氣與霜層之間的總換熱量,W;R為氣體常數,J/(mol·K);Tf為霜層表面溫度,K;vv為水蒸氣的比容,m3/kg;vi為冰的比容,m3/kg;Ds為霜層表面水蒸氣的擴散系數,m2/s;pv為霜層表面飽和水蒸氣分壓力,Pa;ρfr為霜層密度,kg/m3;ρi為冰的密度,kg/m3。

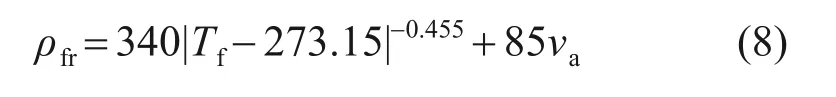

霜層密度ρfr按下式進行計算:

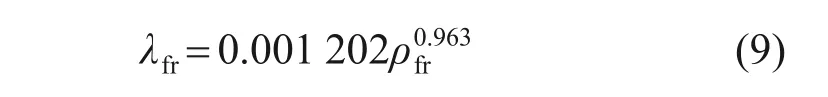

采用Sander關聯式計算霜層導熱系數λfr:

1.1.4 風量計算模型

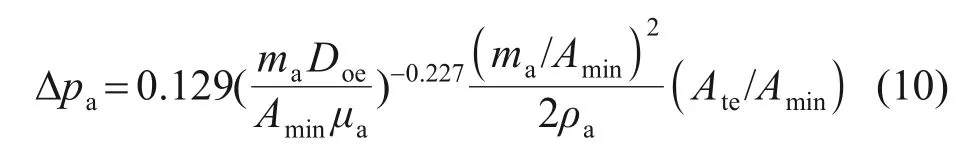

冷風機換熱表面的霜層生長導致空氣側的壓力損失的增加,壓降Δpa表達式如下:

式中:Amin為最小流通面積,m2。

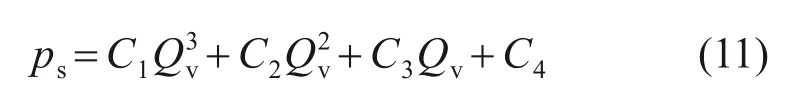

風機性能曲線如下:

式中:ps為風機靜壓;C1~C4為風機性能參數。

將風機性能曲線與空氣側壓降公式聯立,即可求出風量及風速變化。

1.2 冷凝器模型建立

1.2.1 管外側空氣換熱模型

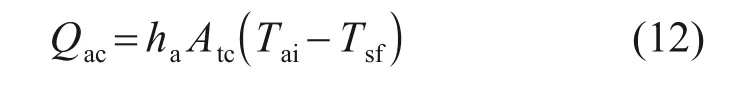

冷凝器管外側的空氣換熱能量方程如下:

式中:Atc為蒸發器空氣側換熱面積,m2。

1.2.2 管內側制冷劑換熱模型

制冷劑進入冷凝器后隨著相態變化先后經歷過熱區、兩相區及過冷區,可根據制冷劑工質不同的相態分段建模。

過熱區與過冷區為單相區,其制冷劑換熱系數求解方式與冷風機相同。

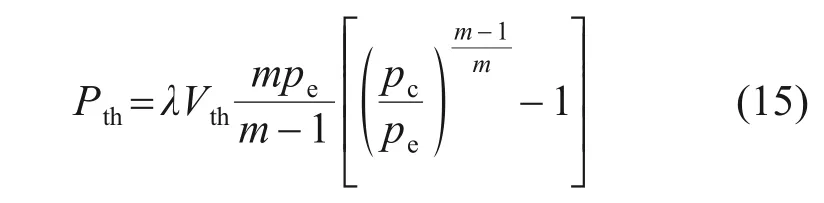

兩相區換熱系數hrtp按照Shah傳熱公式計算:

式中:hrl為制冷劑飽和液體換熱系數,W/(m·K);εp為工作壓力與臨界壓力的比值,εp=pc/pcr;pc和pcr分別為冷凝壓力和臨界壓力,Pa。

1.3 壓縮機模型

采用穩態效率法對壓縮機進行建模,在建模時進行以下假設:1) 忽略吸、排氣壓力損失;2) 忽略壓縮機外壁與環境空氣的熱交換;3) 不考慮壓縮機多變指數及電效率隨工況的變化。

壓縮機的理論輸氣量Vth為

式中:Mr為制冷劑流量,kg/s;vsuc為壓縮機吸氣比容,m3/kg;λ為輸氣系數。

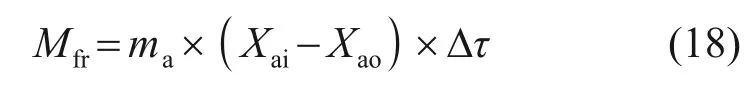

壓縮機理論功率Pth為

式中:m為壓縮過程中的多變指數;pe為蒸發壓力,Pa;pc為冷凝壓力,Pa。

壓縮機實際功率Pcom為

式中:ηe為壓縮機電效率。

1.4 膨脹閥模型

由熱力學第一定律可知,制冷劑節流前后的焓不變,因此膨脹閥能量方程如下:

式中:Hin為膨脹閥入口處制冷劑的焓,J/kg;Hout為節流閥出處制冷劑的焓,J/kg。

2 系統結霜模型實驗驗證

通過實驗系統測試冷風機性能及霜層物性參數,并對比實驗數據與模擬結果,驗證模型精度。

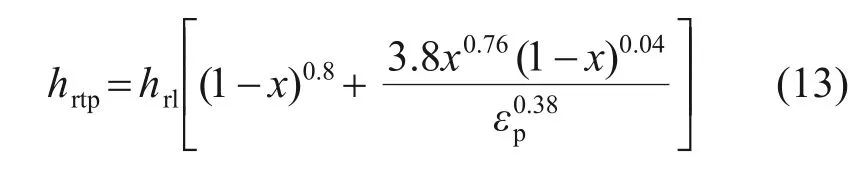

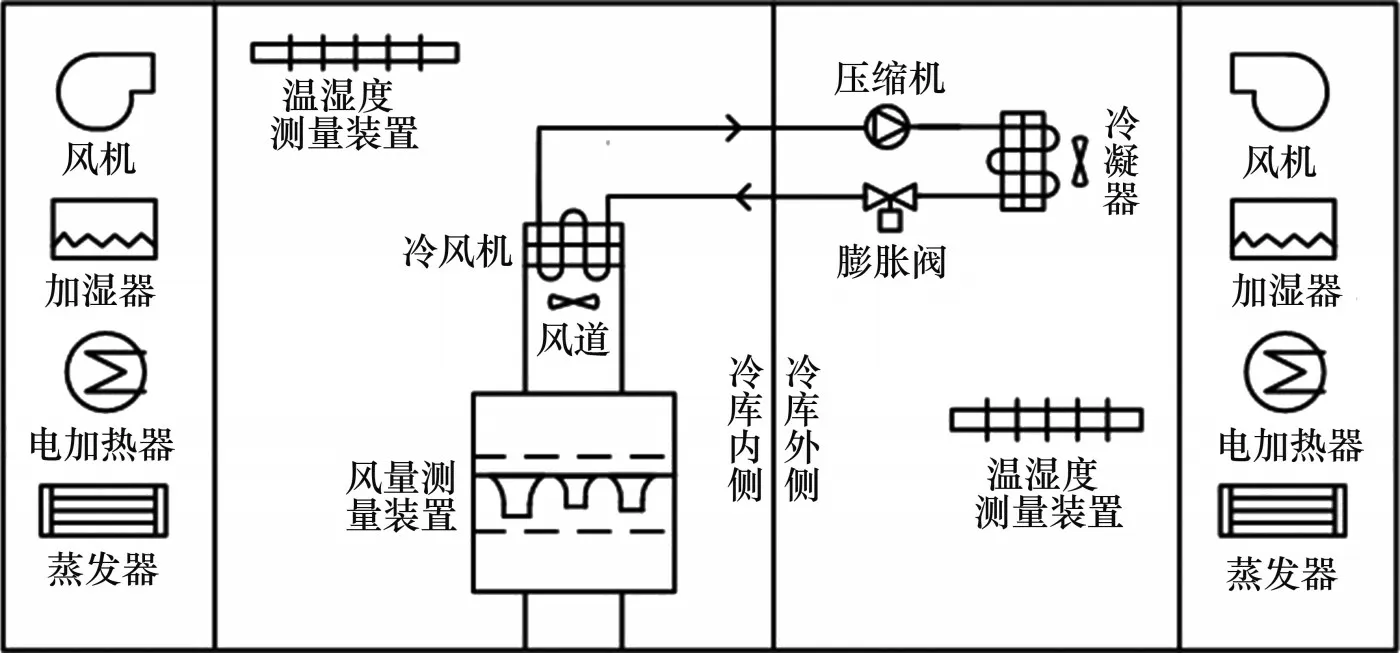

2.1 實驗系統

實驗系統如圖1所示,兩個相鄰的房間分別作為冷庫內側與外側。冷庫內外側空氣狀態參數通過空氣再處理機組調控,再處理機組包括制冷機組、電加熱器、加濕器及風機。工況穩定時,實驗室的溫度控制誤差為±0.1 ℃,濕度控制誤差為±2%。

圖1 模型驗證實驗系統Fig.1 Model validation experimental system

實驗中,冷風機進出口空氣溫濕度、進風量、冷風機進出口制冷劑壓力和溫度等參數可直接測量。其中,冷風機進出口的空氣溫濕度可分別通過溫度與濕度傳感器測得,溫度傳感器允許誤差為±0.1 ℃,濕度傳感器允許誤差為±3%;風量采用噴嘴差壓法測量,噴嘴安裝在風量測量裝置內,測試過程中可根據風量變化適時改變噴嘴開關,風量箱的測量范圍在200~3 000 m3/h,精度等級為±1%;冷風機進出口處的制冷劑壓力則由壓力傳感器測量,壓力傳感器允許測量范圍為0~5 MPa,測量精度為±0.25%。

此外,冷風機結霜量需通過測量風量及空氣溫濕度獲得空氣質量流量及冷風機空氣進出口的絕對含濕量,進而間接獲得結霜量Mfr:

式中:Δτ為時間步長,s。

2.2 實驗設備

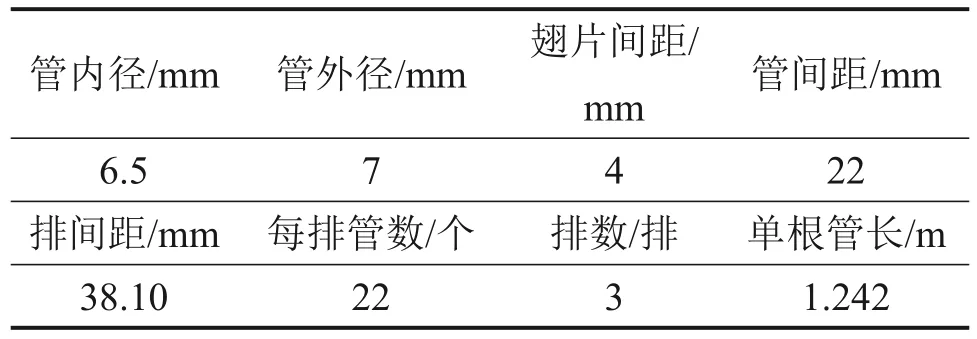

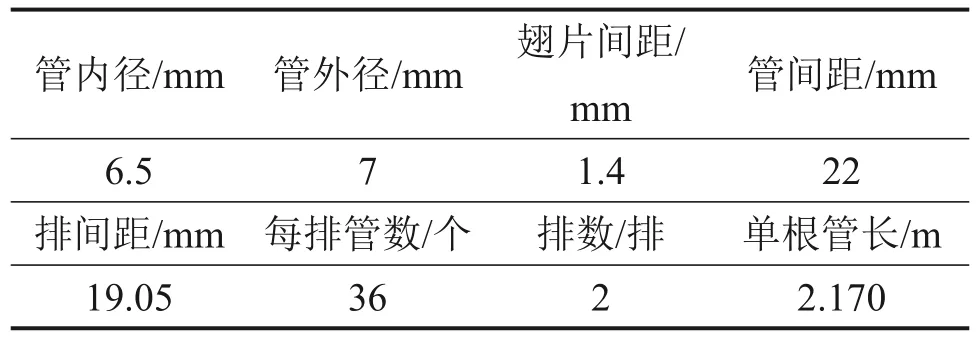

實驗所用冷風機結構參數如表1所示。冷凝器結構參數如表2 所示。壓縮機型號為QXASH50sH345A,適用冷媒為R410A,額定頻率為 50 Hz。

表1 冷風機結構參數Table 1 Air cooler structural parameters

表2 冷凝器結構參數Table 2 Condenser structural parameters

2.3 模型驗證

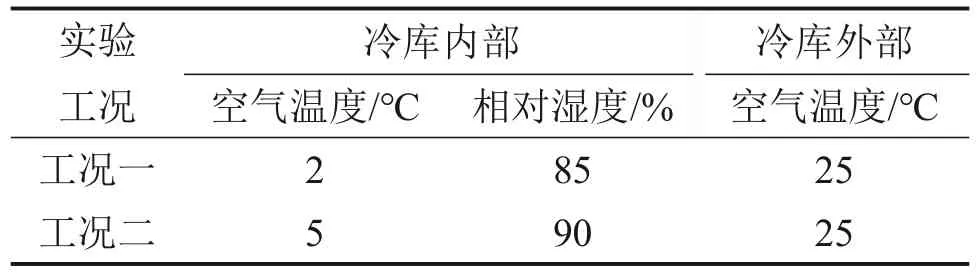

利用該實驗系統分別驗證了不同工況下的冷庫冷風機系統模型精度,實驗工況參數如表3所示。

表3 實驗工況參數Table 3 Experimental operating condition parameter

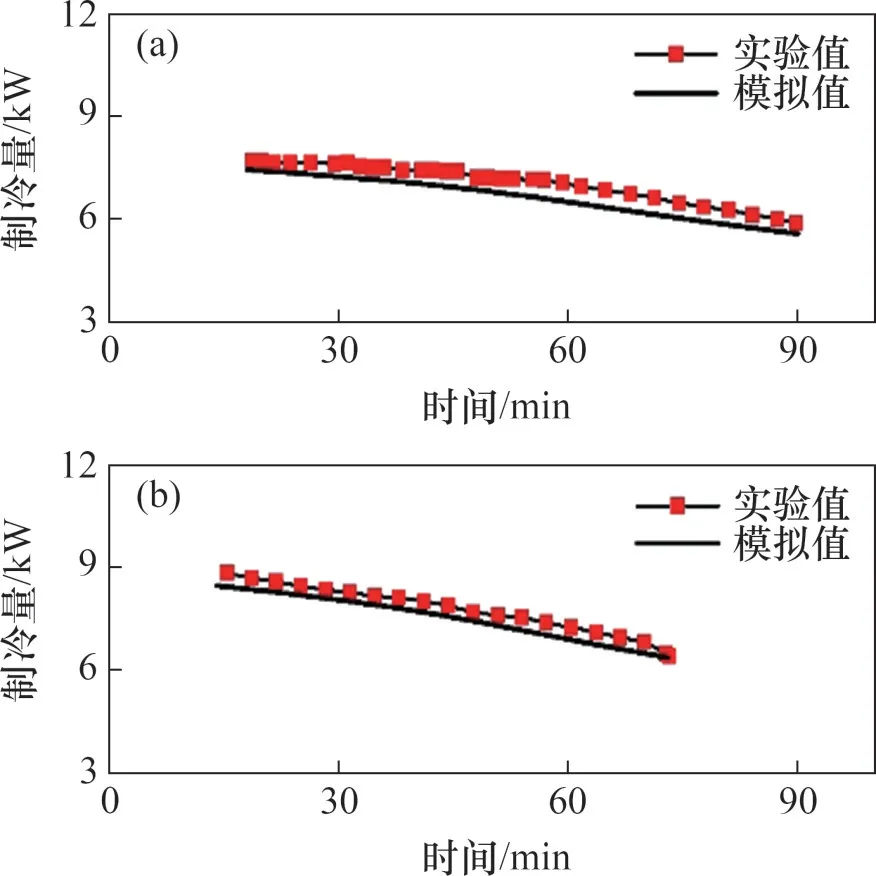

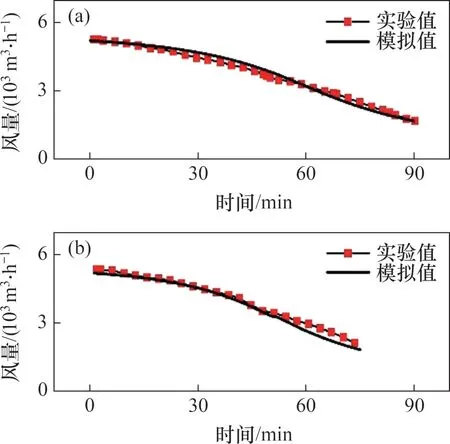

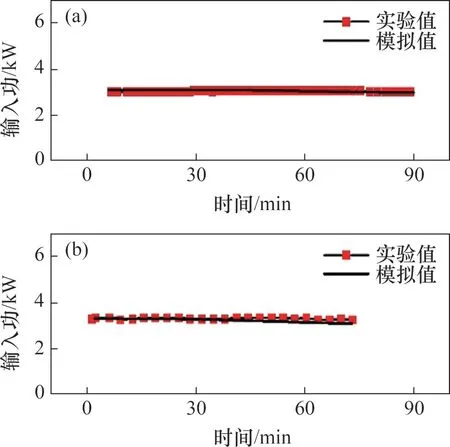

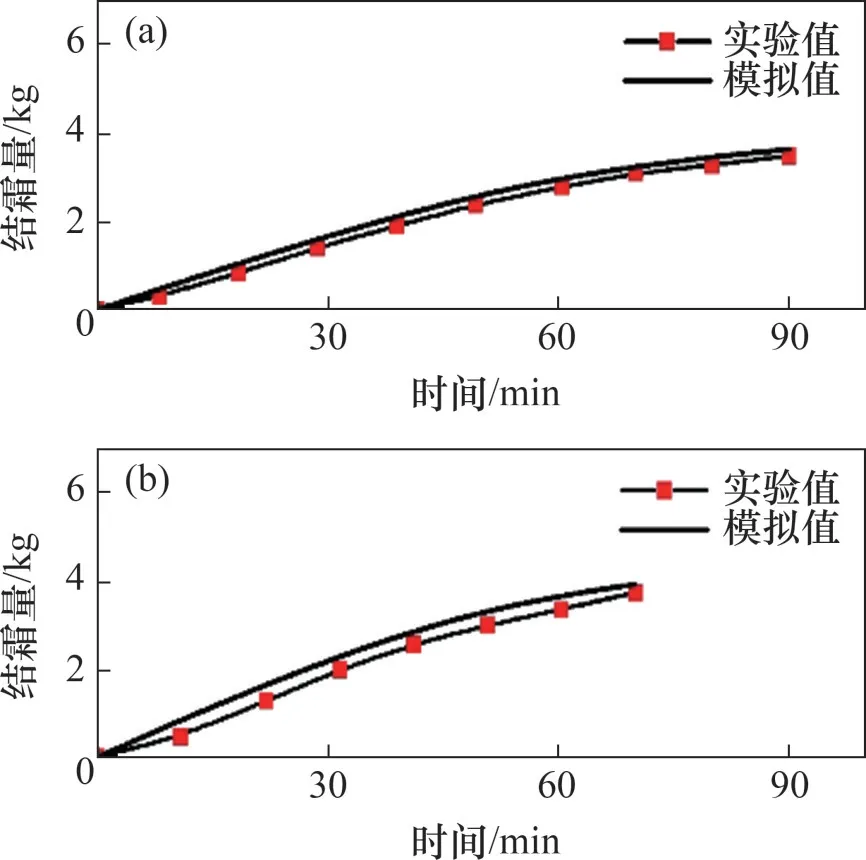

冷風機開機階段參數波動劇烈,對模型驗證不具參考性,故本文僅對設備穩定運行期間的結霜特性進行驗證。圖2~5 所示分別為制冷量、風量、輸入功率和結霜量隨時間的變化。由圖2~5可知:制冷量、進風量、輸入功率及結霜量的模擬值與實驗值的偏差均在5%以內,模型精度較高。

圖2 制冷量隨時間的變化Fig.2 Variation of cooling capacity with time

圖3 風量隨時間的變化Fig.3 Variation of air volume with time

3 仿真結果分析

本文對不同庫溫下冷風機結構參數對其結霜特性的影響展開研究,在改變結構參數時僅調整冷風機翅片間距,迎風面積及其他結構參數保持不變。

3.1 翅片間距對冷風機結霜特性的影響

圖4 輸入功率隨時間的變化Fig.4 Variation of input power with time

圖5 結霜量隨時間的變化Fig.5 Variation of frost quantity with time

在庫內環境溫度為2 ℃,相對濕度為90%,庫外環境溫度為25 ℃的工況下對不同片距的冷風機進行仿真模擬。

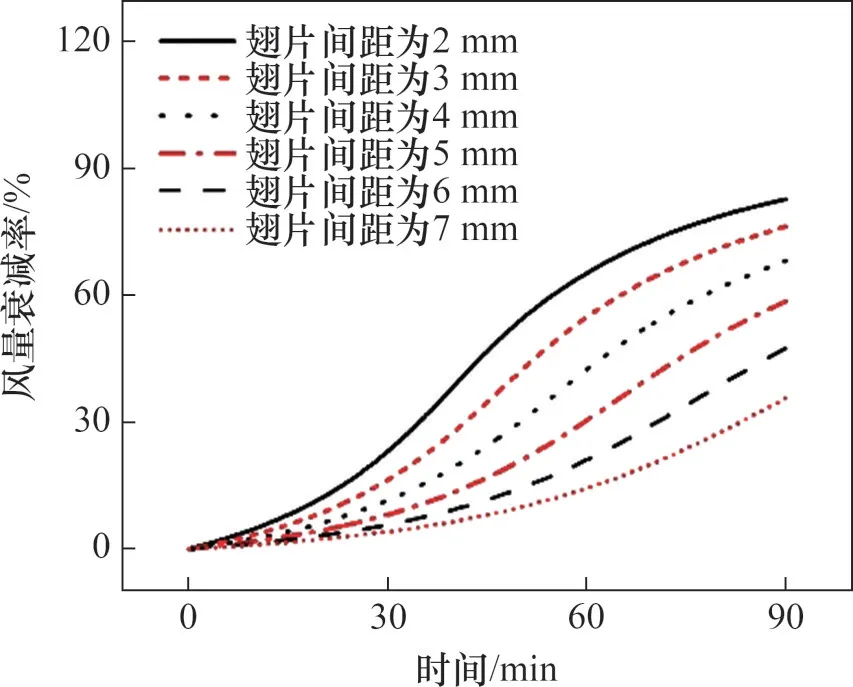

圖6所示為不同片距的冷風機風量衰減率隨時間的變化。從圖6可知:隨著翅片間距的增加,空氣流道變寬,空氣阻力的增加速度減緩,風量衰減也隨之變緩。當系統運行到90 min時,翅片間距為2 mm的冷風機風量衰減率為82.78%,片距為7 mm的冷風機風量衰減率為35.71%,僅為前者的0.43。

圖6 不同片距的冷風機風量衰減率隨時間的變化Fig.6 Variation of air volume loss rate with different fin pitch with time

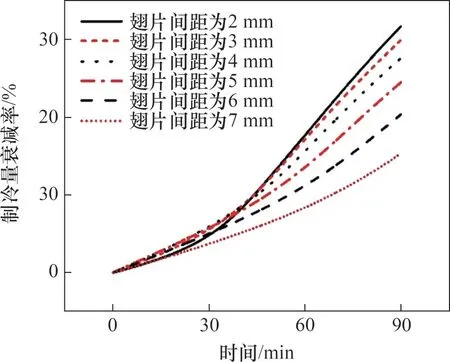

圖7所示為不同片距的冷風機制冷量衰減率隨時間的變化。由圖7可知:在結霜初期,冷風機制冷量衰減率增長速率較慢。風量變化與霜層導熱熱阻共同影響制冷量的變化,在此階段,霜晶剛剛形成,風量衰減不明顯,霜層導熱熱阻較小,因此制冷量衰減速度較慢。隨著霜層生長,風量變化成為影響制冷量衰減的主要因素,冷風機的換熱性能加速衰減。由圖7 還可知:片距為2 mm的冷風機在結霜初期時制冷量衰減最慢,隨著時間增加,制冷量衰減速率加快,其制冷量衰減速率超過其他冷風機的制冷量衰減速率。該冷風機換熱面積大,表面溫度最高,由密度計算公式可知,表面溫度越高,霜層密度越大,因此該冷風機在結霜初期的表面霜層致密且薄,導熱熱阻與風量衰減率均較小,性能衰減較慢。而隨著霜層生長,該冷風機風道較窄,堵塞速度快,風量衰減迅速,制冷量衰減率迅速增加。當系統運行 90 min時,片距為2 mm的冷風機制冷量衰減率為31.69%,而片距為7 mm的冷風機制冷量衰減率僅為15.35%。

圖7 不同片距的冷風機制冷量衰減率隨時間的變化Fig.7 Variation of cooling capacity decay rate with different fin pitch with time

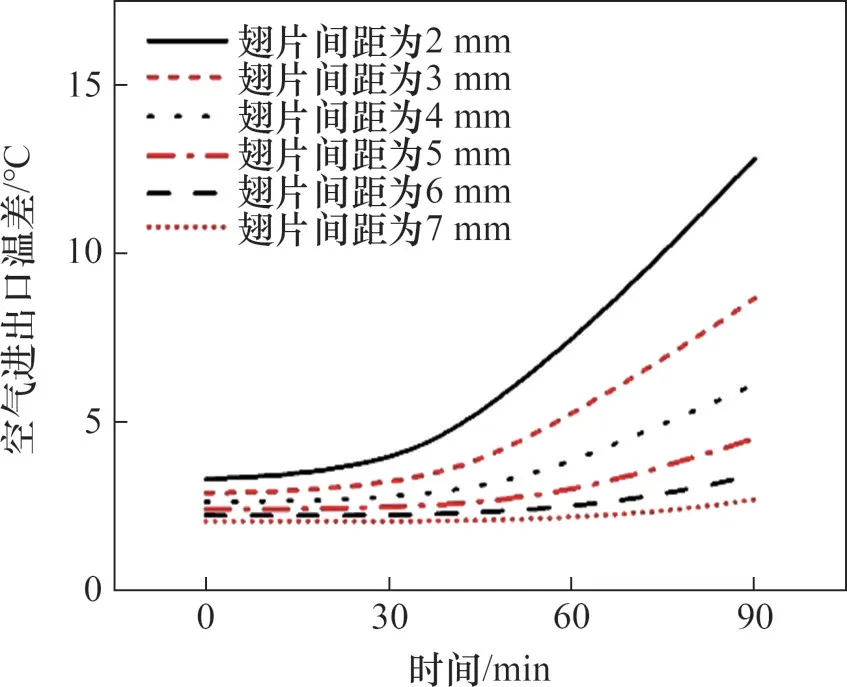

在結霜過程中,伴隨著冷風機制冷量減少,其蒸發溫度降低,進而使得冷風機換熱表面溫度降低。空氣與冷風機換熱表面換熱,其出口溫度也隨之降低,冷風機的空氣進出口溫差大。圖8所示為不同片距的冷風機空氣進出口溫差隨時間的變化。結合圖6~8可知,當設備運行90 min時,片距為4 mm的冷風機制冷量衰減率為27.63%,而其空氣進出口溫差由2.61 ℃增大至6.11 ℃,增大了2.34倍。

圖8 不同片距的冷風機空氣進出口溫差隨時間的變化Fig.8 Variation of air inlet and outlet temperature difference with different fin pitch with time

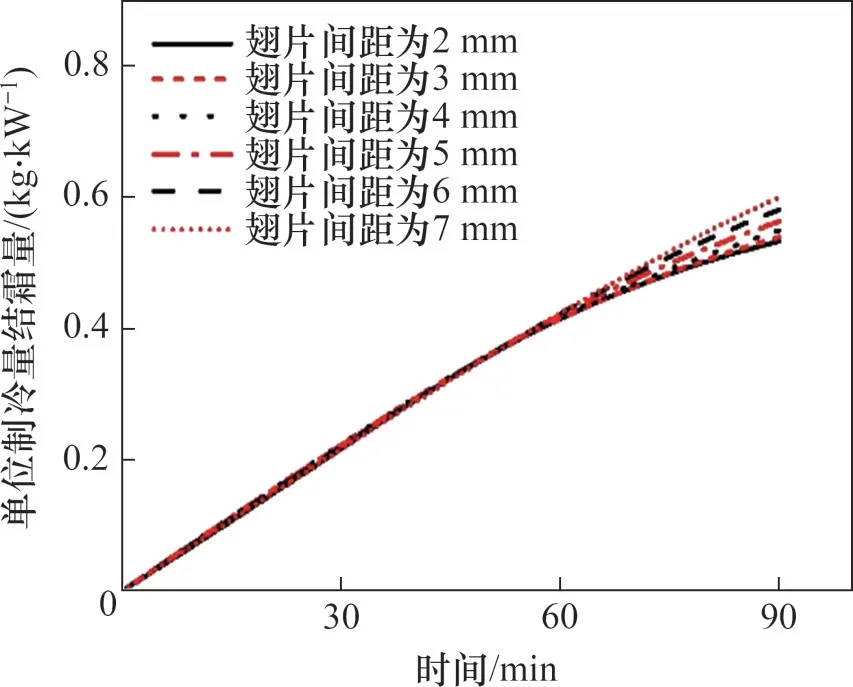

單位制冷量結霜量可反映出在獲得相同冷量時,不同冷風機的結霜情況。圖9所示為不同片距的冷風機單位制冷量結霜量隨時間的變化。由圖9可知:在系統運行前期,各冷風機的單位制冷量結霜量相近,隨著時間增加,單位制冷量結霜量隨片距增加而單調遞增。當系統運行90 min 時,片距為2 mm 的冷風機單位制冷量結霜量為 0.53 kg/kW,而片距為7 mm 的冷風機單位制冷量結霜量為0.6 kg/kW。該值越大,則獲得同樣冷量的前提下,冷風機結霜越多,除霜能耗越大。

圖9 不同片距的冷風機單位制冷量結霜量隨時間的變化Fig.9 Variation of per cooling capacity frost quantity with different fin pitch with time

3.2 不同庫溫下不同片距冷風機的結霜特性

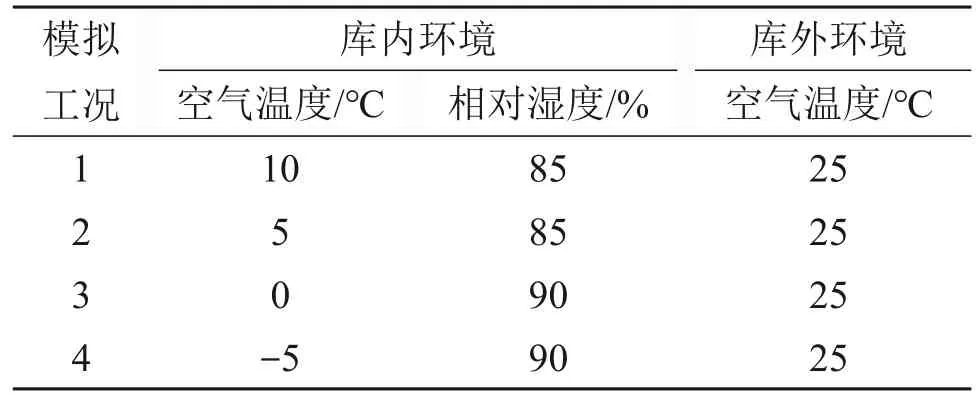

為對不同庫溫下不同片距冷風機的結霜特性進行仿真研究,參考冷庫設計規范,設計的模擬工況如表4所示。

表4 模擬工況參數Table 4 Simulation working condition parameters

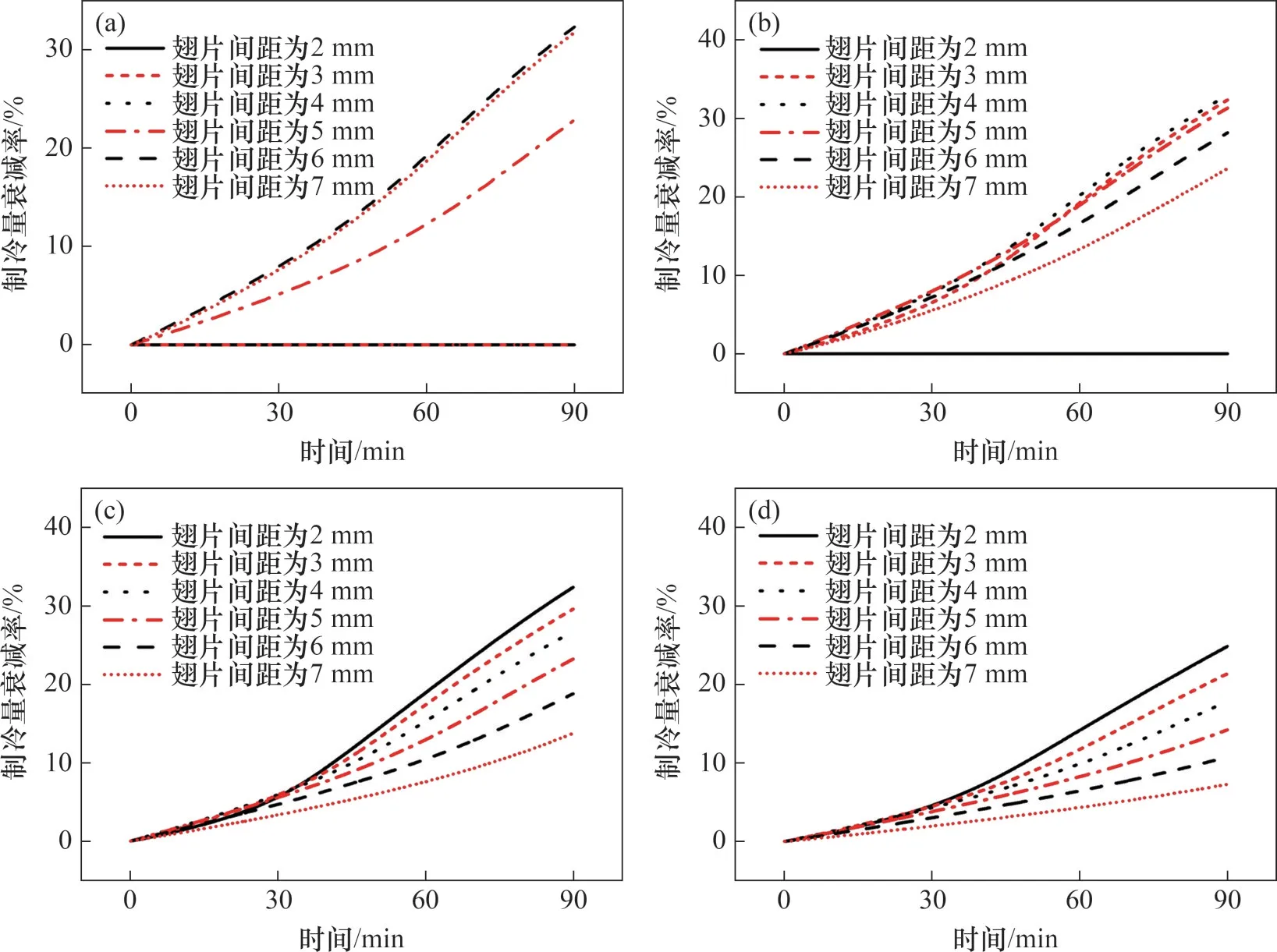

圖10所示為當片距調節范圍在2~7 mm時,不同庫溫下冷風機片距對其制冷量衰減率的影響規律。圖中:Tai為冷庫內環境溫度;Φ為空氣相對濕度;t為系統運行時間。從圖10 可知:當庫溫為10 ℃時,片距為2~4 mm 的冷風機表面溫度大于0 ℃,冷風機不結霜,性能無明顯衰減。同理,當庫溫為5 ℃時,片距為2 mm的冷風機不結霜。而當庫溫再降低時,在該片距調節范圍內,所有冷風機均結霜。由此可認為,5 ℃為可通過調節冷風機翅片間距避免結霜的最低溫度。當庫溫大于等于5 ℃時,可選擇片距為2 mm的冷風機,避免結霜的同時還可增大冷風機制冷量。當庫溫小于5 ℃時,無法通過改變片距避免結霜,此時制冷量衰減率隨冷風機片距的增大而單調遞減,片距為 7 mm的冷風機制冷量衰減率最小。

圖10 不同庫溫下不同片距的冷風機制冷量衰減率隨時間的變化Fig.10 Variation of cooling capacity decay rate with different refrigerator temperature with different fin pitch with time

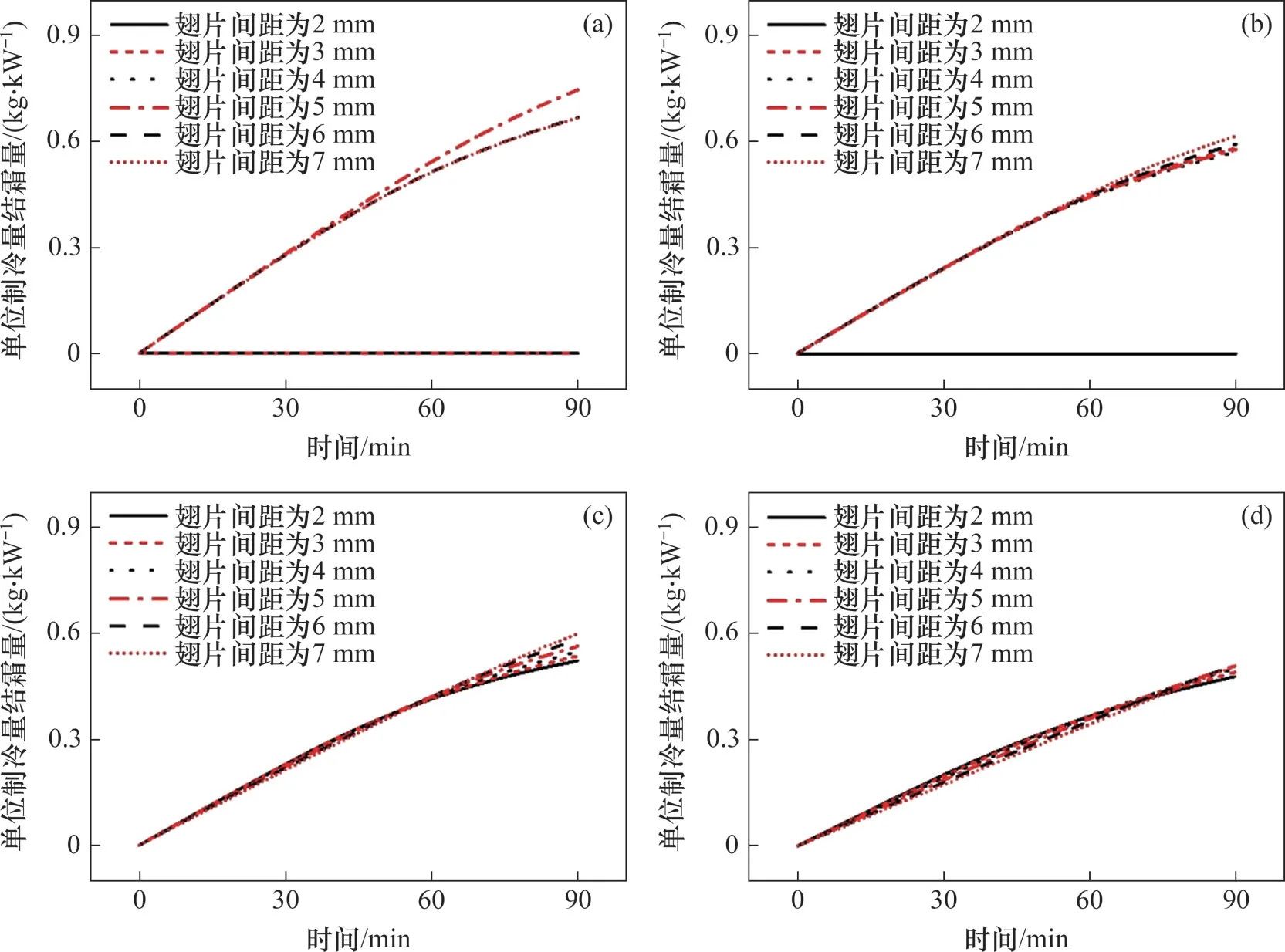

圖11 所示為不同庫溫下不同片距冷風機單位制冷量結霜量隨時間的變化。由圖11 可知:當庫溫為10 ℃時,片距為5 mm 的冷風機單位制冷量結霜量最大。該冷風機在此工況下的表面溫度較高且接近0 ℃,在霜層導熱熱阻及水蒸氣相變釋放潛熱等多重因素影響之下霜層表面溫度可能大于0 ℃,此時,霜層表面霜晶將出現“倒融”現象,使得霜層密度增加,而霜層厚度較薄。故在此工況下冷風機表面生長的霜層致密且薄,風道堵塞不嚴重,進風量損失較小,而霜層生長速率與進風量相關,進風量越大,霜層生長速率越快,系統運行到90 min 時,其單位制冷量結霜量為 0.74 kg/kW。在其他工況下,單位制冷量結霜量隨翅片間距的增大而單調遞增。片距為7 mm的冷風機單位制冷量結霜量最大,該冷風機蒸發溫度和表面溫度更低,更利于霜層生長,同時其翅片間距較大使得風量損失較小,因此其霜層生長速率最快。

圖11 不同庫溫下不同片距冷風機單位制冷量結霜量隨時間的變化Fig.11 Variation of per cooling capacity frost quantity with different refrigerator temperature with different fin pitch with time

4 結論

1) 給定工況下,在設備運行前期,小片距冷風機的導熱熱阻較小,性能衰減較慢。隨著運行時間增加,片距越小,其風道堵塞越嚴重,性能衰減越劇烈。單位制冷量結霜量的變化趨勢與制冷量衰減相反,片距越小,單位制冷量結霜量越小,獲得相同冷量的前提下,其除霜耗能越少。

2) 常規冷庫工況下,當庫溫在5 ℃及以上時,選擇2 mm 片距的冷風機,其換熱表面溫度高于0 ℃可避免結霜,減少了除霜環節,從而大幅度提升系統效率。

3) 當庫溫小于5 ℃時,結霜無法避免,當片距增大時,冷風機制冷量衰減率減小,但其單位制冷量結霜量較大,增加了除霜能耗。在進行結構優化時,需考慮二者的耦合關系,平衡性能衰減與除霜能耗。