深部大采高工作面破碎頂板加固實踐

肖 曲

(陜西陜煤黃陵礦業有限公司,陜西 延安 727307)

0 引言

深部礦井開采厚煤層時,由于賦存條件復雜,圍巖結構迥異且擾動范圍大,易造成工作面頂板的超前漏冒、煤壁易片幫。尤其是遇到構造、斷層等地質變化,導致煤壁變酥、強度降低,在開采擾動應力及上部頂板的雙重作用下,易引發動力災害。工作面及其圍巖加固多用于“三軟”煤層中,通過介質介入增強煤巖強度[1-3]。李鵬等[4]通過研究工作面注漿加固作用的原理及注漿材料性質,對工作面片幫嚴重的地方采取超井下上向孔注漿等措施控制煤壁和頂板。針對軟弱復合頂板容易發生冒頂區域,王全明等[5]采用兩煤巷超前深孔注漿加固,加固工作面頂板。不同專家針對不同情況采用的注漿加固技術也取得了豐富的成果。周春山[6]針對性地提出了采用高分子加固材料進行注漿加固的方式。馬賽等[7]針對工作面末采階段礦壓顯現情況,補注少量有機注漿材料的聯合注漿加固技術,保證順利閉采。孟祥帥等[8]提出了地面注漿加固方案,并從4個方面評價其施工工藝。孫廣京等[9-12]從巷道支護方面提出了不同注漿加固技術,對圍巖進行控制。眾多專家對圍巖加固的研究及實踐極大拓寬了圍巖控制的思路。

黃陵礦區二號煤礦四盤區煤層內構造較多,遇到構造、斷層易出現煤墻片幫、頂板冒頂現象,已成為影響礦井安全高效開采的重大災害因素。因此,以陜西黃陵二號煤礦為工程背景,開展深部大采高工作面破碎頂板加固技術對指導安全開采至關重要。

1 工程背景

1.1 工作面概況

陜西黃陵二號煤礦隸屬于陜煤黃陵礦業集團,核定年生產能力800萬t。礦井采用斜井開拓方式。目前礦井主采420工作面,采用單一煤層長壁采煤法,全部垮落法處理采空區。井田工作面設計走向長度2 626 m、傾向長度300 m,日推進10刀(約9 m)。工作面選用掩護式支架,型號ZYT12000/28/63D。

1.2 圍巖特性

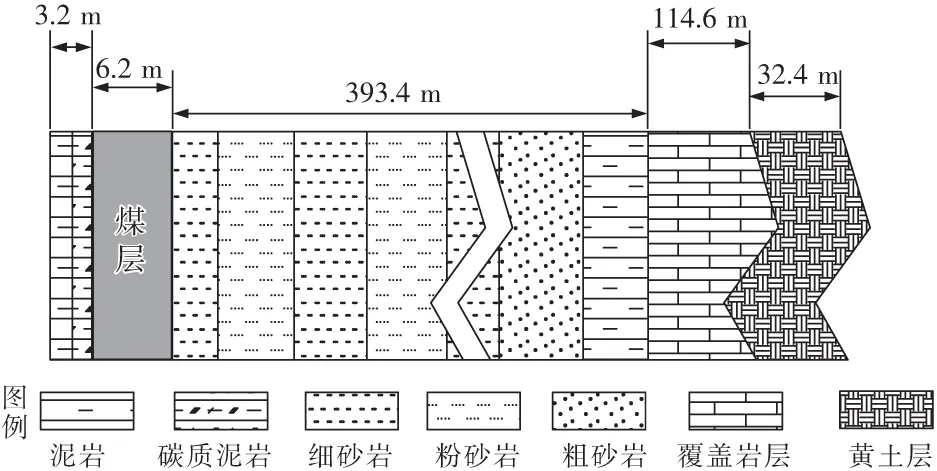

礦井初期普查勘探結果表明,二號煤礦420工作面,井上下標高分別為+1 130~+1 374 m、+713~+732 m,平均埋深580 m,平均煤厚為5.2 m,局部有構造;工作面煤層普氏系數為2~3,為穩定-較穩定煤層。工作面煤層上覆頂板依次為細砂巖、粉砂巖,煤層賦存條件如圖1所示。

圖1 煤層柱狀圖Fig.1 Coal seam histogram

工作面地質構造較簡單,煤層近水平發育,傾角為0°~2°,一般為0.5°。工作面除回風巷掘進時揭露2個小型斷裂構造。揭露的斷層均為正斷層,巷道揭露的斷層位于420回風巷2 395 m和1 436 m處,斷層落差0.8~1.0 m。斷層構造情況見表1。開采過程中形成的擾動應力不斷釋放和轉移,加劇圍巖裂隙發育;遇到斷層時,導致煤墻變酥,更易造成工作面漏頂、掉矸、煤壁片幫現象,制約礦井安全生產。

表1 斷層分布概況Table 1 Fault distribution

2 工作面礦壓顯現分析

2.1 工作面冒頂原因

420工作面推采至2 395 m時遇到一構造斷層。工作面煤層上覆粉砂巖達到斷裂極限時,沿工作面推進方向重復出現彎曲—起裂—破裂—垮落—平衡的動態過程。由于粉砂巖屬于近距離關鍵層,也是直接頂,易導致頂板的切頂線在工作面前方。在遇到斷層的雙重作用下,造成工作面冒頂、頂板離層,煤壁發生片幫,如圖2所示。隨著工作面繼續推采,擴大了工作面的冒頂范圍。

圖2 工作面礦壓顯現概況Fig.2 Ground pressure behavior of working face

2.2 工作面礦壓顯現概況

工作面在支架110~145#發生冒頂,冒頂高度在0.8~1.5 m之間;煤壁主要發生剪切破壞,工作面105~155#存在片幫的位置距底板2.98~3.57 m,片幫深度約2.85~3.45 m,形成滑坡片幫。工作面片幫位置同時對應底鼓現象。

3 注漿方案

3.1 注漿材料選取

根據礦井生產工藝及實際情況,選用礦用復合加固材料,是由A、B這2種組分組成的一種無機改性有機高分子樹脂材料。A、B組分混合后能迅速反應,生成高強度的固結體;與煤巖體粘合后抗壓、抗剪強度高;材料的滲透性、流動性好,遇水不發泡,不含揮發性溶劑,不產生任何有毒、有害氣體。A、B料按照 1∶1的體積比使用,通過混合槍進行混合壓入注漿地點。A、B料對應參數見表2。

表2 復合加固材料性能參數Table 2 Performance parameters of composite reinforcement materials

3.2 注漿方案

在工作面支架110~145#進行注漿,采用氣動泵將混合液從煤墻注入。注漿孔分為1號、2號注漿孔每隔3架位置施工一個注漿孔,兩孔垂直間距約2 m,共施工24個注漿孔,如圖3所示。注漿孔深10 m,孔徑32 mm,每孔預計注漿約1.5 t。1號、2號注漿孔有效處之加固距離分別為4.57 m、2.5 m,如圖4所示。當注漿擴散范圍≥2 m時且注漿過程中發現異常,則停止注漿工作。

圖3 注漿孔施工設計Fig.3 Design of grouting borehole

圖4 鉆孔施工參數Fig.4 Construction parameters of borehole

4 注意事項及管理措施

4.1 注意事項

進入注漿區域前進行“敲幫問頂”作業,保證無活矸活煤。同時對作業區域周圍雜物進行清理,保證后路暢通。確保5臺支架范圍內(約9 m)支架護幫板伸出。確保三機閉鎖,并執行“誰閉鎖,誰解鎖”的原則,防止設備誤動作。作業過程中如出現頂板掉矸、煤壁片幫等情況,必須停止作業,固定片幫吊桿位置達到穩定情況,方可作業。施工前將架縫用鋼筋網片與支架用鐵絲連接牢靠,防止碎矸石掉落。施工注漿鉆孔施工時,每組3人配合作業,風動工具連接處必須使用正規U型銷。鉆孔人員應站正扶穩,不準帶手套、扎緊袖口;操作人員站在上風一側,眼孔下方不得有人。注漿前必須將注漿孔內的煤渣吹掃干凈,注漿壓力保持在12.5 MPa左右,隨時與前方觀察人員聯系。注漿觀察人員必須在注漿孔口6 m以外安全位置,佩戴好相應防護用品,隨時與操作人員聯系。

封孔時,施工人員嚴禁正對孔口方向。換孔時必須等注漿管內壓力釋放后再開始拆卸注漿管路。注漿時一旦發現有圍巖松動、跑(漏)漿、注漿壓力突然驟降等異常情況,應立即停止注漿,查明原因,采取措施后方可恢復注漿。連接注漿管路時要保證各部位連接牢固,使用正規U型銷,防止管路脫落傷人。注漿結束后,及時調整工作面工程質量,保證支架的初撐力及工作阻力。調整采高時,每刀抬落量不得超過300 mm,保證調整一刀平推1刀,防止運輸機上漂或下扎過量造成支架架型不正支撐效率降低,以及采煤機前仰后翻導致煤墻不直,端面距增大,不利于頂板控制。

4.2 現場管理

調整過程中逐漸達到工作面“三直兩平兩暢通”的技術要求。支架中心距誤差不超過100 mm,架間間隙不超過100 mm,相鄰支架頂梁平整無明顯錯茬,支架前梁梁端至煤壁頂板垮落高度控制在300 mm以內,支架頂梁與頂板平行,最大仰俯角不大于7°,垂直頂底板歪斜角不大于5°。

移架時嚴格按支架操作規定操作,避免倒架、歪架、咬架,液壓支架必須接頂嚴實。生產期間若頂板破碎,必須先對頂板進行維護,否則嚴禁調架。移架過程中保持帶壓擦頂、少降快拉,確保支架工況,防止空頂面積過大。減小支架端面距,以有效控制頂板,防止端面距過大,架前切頂。連續推采調整量不得超過1刀,同時保證運輸機平順,10臺支架范圍內運輸機上下落差不得超過200 mm,不得有明顯坑包。

5 結語

通過420工作面在2 395 m遇到的斷層產生的片幫漏矸現場,分析420工作面片幫、漏頂原因,根據礦井生產工藝及實際情況采用礦用復合加固材料共計注漿24個鉆孔。現場實施過程中分別提出了注漿注意事項及注漿后的現場管理制度,保障了工作面安全生產。為了防止在420工作面走向1 436 m遇到礦壓顯現情況,應加強地質預測預報,提前采取同類方法進行防治。同時對生產人員進行安全培訓,正確面對冒頂、片幫的礦壓問題,做到不害怕、積極應對的職業素養。現場保證整刀的循環作業和工序管理,實現礦井安全高產高效作業。