海上油田過熱蒸汽鍋爐水處理設備設計及應用

孫玉豹,崔 剛,張衛行,徐文江,蘇 毅

(1.中海油田服務股份有限公司油田生產事業部,天津 300459;2.中海石油(中國)有限公司天津分公司,天津 300452;3.中國海洋石油有限公司開發生產部,北京 100010)

自2008年以來,渤海A 油田完成了近30 井次的多元熱流體吞吐試驗,油田日產油由熱采前的218 m3上升到最高641 m3,其中6 井區累計產油量59.67×104m3,采出程度達到22.5%(截止2020年3月),取得了明顯的增產效果[1]。為進一步提高該油田6 井區采收率,借鑒陸地稠油油田熱采開發經驗,因此選擇在南堡35-2 油田6 井區開展蒸汽驅先導試驗,探索此類稠油油藏的高效開發技術,對整個渤海油田的穩產、上產具有重要意義。

渤海A 油田6 井區注采井埋深900~1 100 m,井距200~400 m,井型均為水平井,井筒熱損失較大,為確保輸送至油層的蒸汽熱量及蒸汽腔擴展,地面注熱裝備采用過熱蒸汽鍋爐,對水處理設備供水提出嚴格要求。且由于生產平臺甲板空間有限、吊車吊裝能力僅為10 t,因而在關鍵工藝流程設計上還要進一步優化設備質量及尺寸。基于以上困難和挑戰,開展了海上油田過熱蒸汽鍋爐水處理設備設計及應用。

1 水源選擇

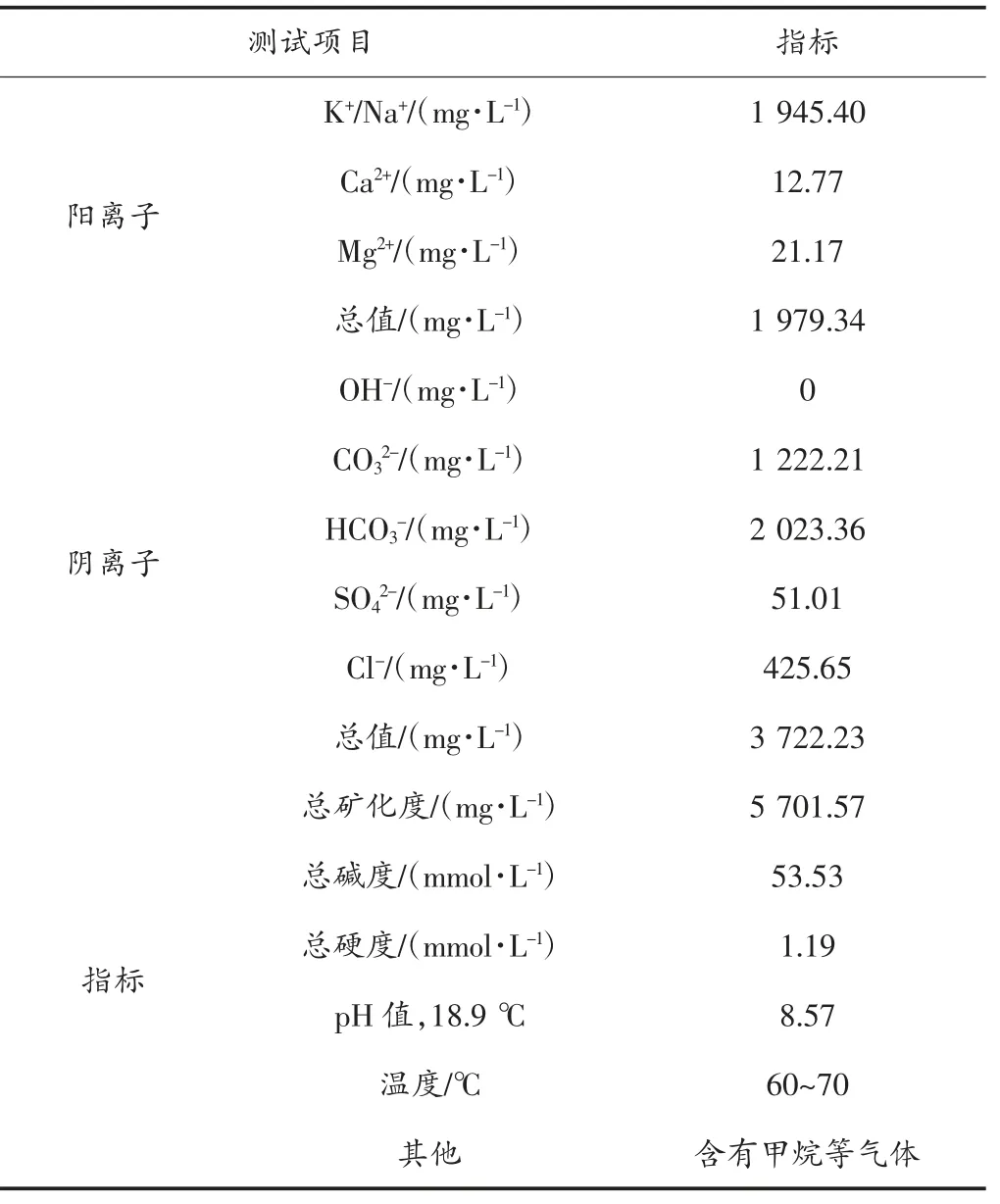

海上油田可用水源一般為淡水、生產污水、地熱水和海水[2],其中淡水資源有限,需要拖輪定期供給,運輸成本較高;生產污水含油量、懸浮物等指標相對較高,后續水處理工藝復雜、處理成本較高;地熱水與海水資源豐富,而地熱水水質相對海水較好。綜上分析并結合渤海A 油田現場水源情況,優先選用地熱水作為水處理設備水源,地熱水水質指標見表1。

表1 地熱水水質指標

2 水處理指標要求

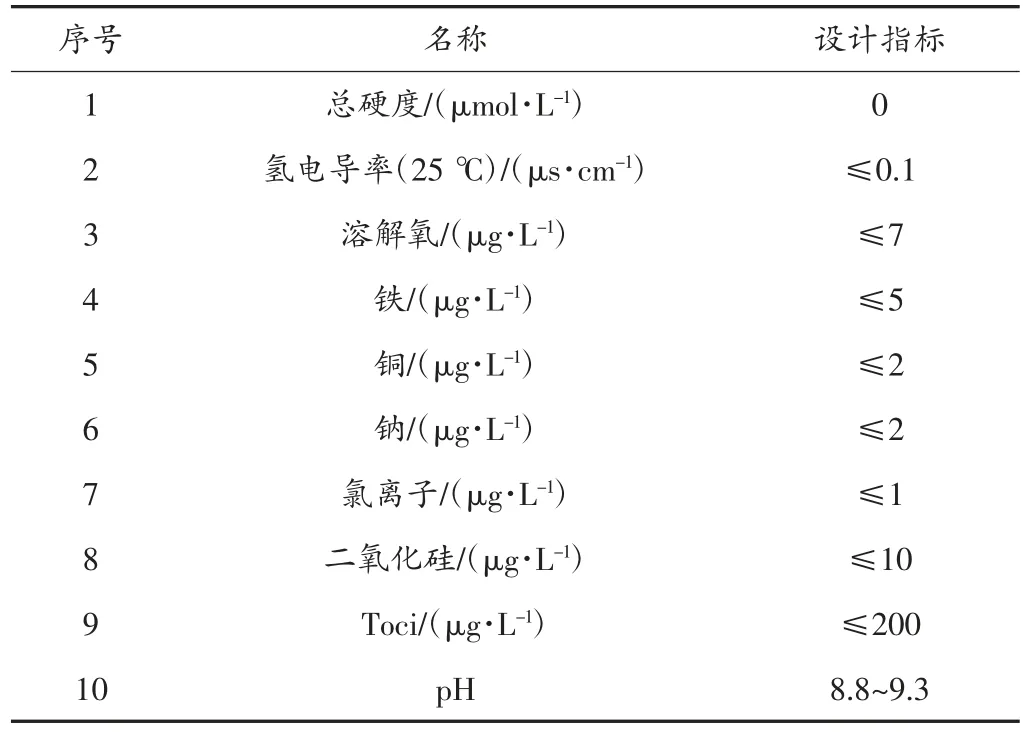

常規濕飽和蒸汽鍋爐主要通過濕飽和蒸汽中水相溶解并帶走垢相,但是對于過熱蒸汽鍋爐,輸出介質為飽和蒸汽,若鍋爐入口水中K+、Na+、Ca2+、Mg2+等離子含量和溶解氧超標(表2),在加熱過程中會造成蒸汽鍋爐爐管結垢、氧腐蝕,嚴重時可造成鍋爐爆管等重大事故。因此,對于過熱蒸汽鍋爐配套水處理設備供水指標需滿足GB/T 12145—2016《火力發電機組及蒸汽動力設備水汽質量》要求。

表2 過熱蒸汽鍋爐水質指標

3 關鍵工藝流程設計

3.1 高效換熱流程設計

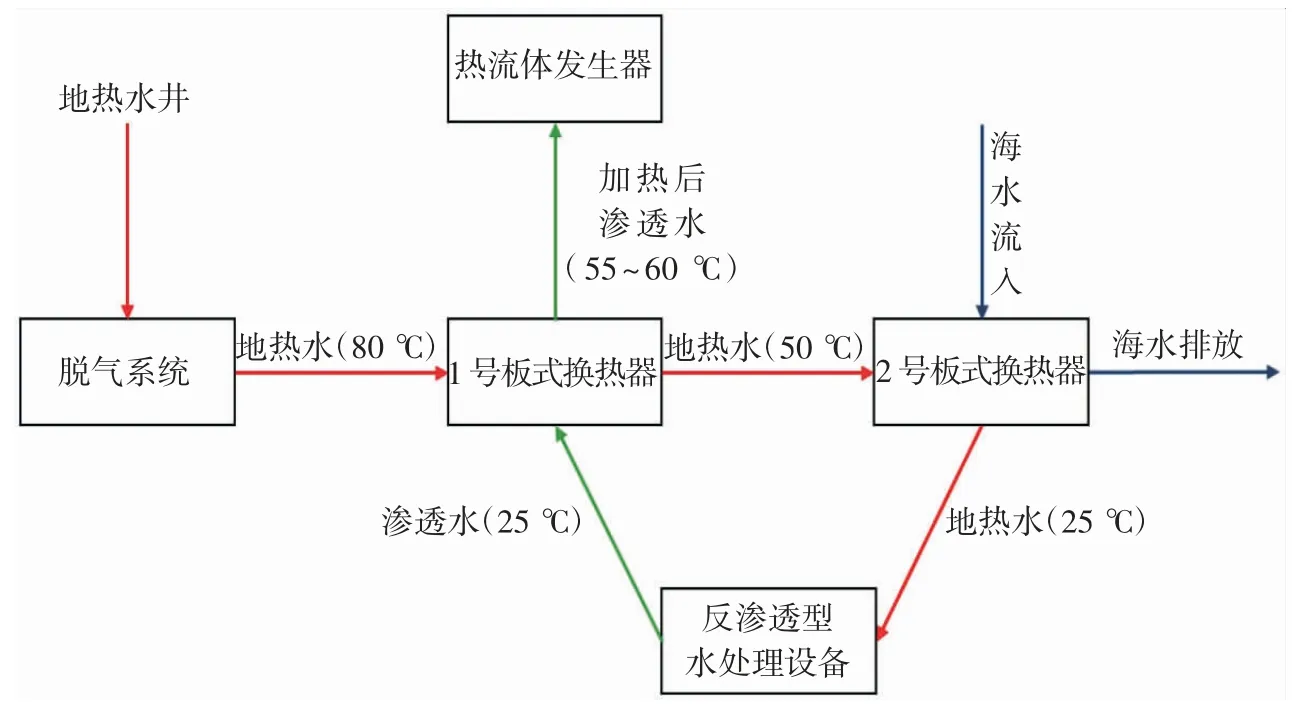

由于反滲透膜要求入口水溫控制在5~40 ℃,而海上平臺地熱水溫度一般≥70 ℃,因此,開展了稠油高效換熱工藝流程設計,見圖1。

圖1 高效換熱系統工藝流程圖

在地熱水井與水處理設備之間設計兩級板式換熱器,以代替常規冷卻塔,其中1 號板式換熱器熱交換介質為地熱水(熱介質)與滲透水(冷介質),2 號板式換熱器熱交換介質為地熱水(熱介質)與海水(冷介質)。地熱水井采出地熱水,首先經脫氣系統進行脫氣,然后經過1 號板式換熱器與滲透水換熱后溫度由80 ℃降至50 ℃左右,經過2 號板式換熱器與海水換熱后溫度進一步降至25 ℃左右,進入反滲透水處理設備,制備出的滲透水經1 號板式換熱器換熱后溫度升高至55~60 ℃。通過調整進入2 號板式換熱器的海水排量,使地熱水溫度達到反滲透水處理設備最佳工作溫度。

與常規空氣冷卻塔換熱方式相比,高效換熱工藝流程不僅可以通過調整冷介質來保障水處理設備進水溫度穩定,同時,可以進一步提高過熱蒸汽鍋爐入口水溫,從而使地熱水熱量得到充分利用、降低鍋爐燃料消耗。按照25 ℃水的熱焓值為105.38 kJ/kg、60 ℃水的熱焓值為251.67 kJ/kg、原油燃燒熱值為42 000 kJ/kg、注汽速度300 t/d 測算,每天可節約原油消耗1 044.9 kg,按當前原油價格70 美元/桶、匯率6.5 測算,每天節省燃料成本3 143 元。

3.2 除硬除鹽流程設計

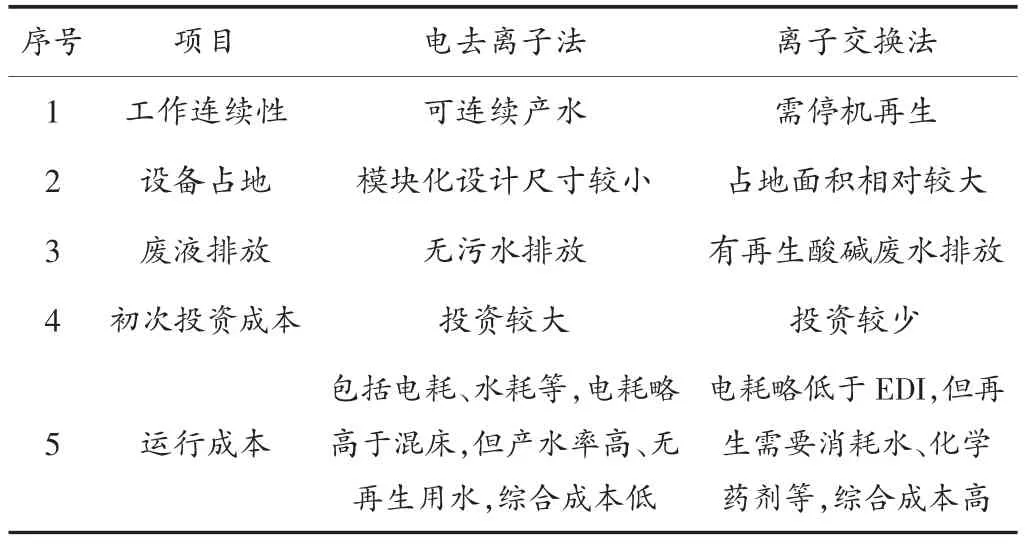

除硬除鹽方式主要有RO 反滲透法、電去離子法(EDI)、離子交換法[3-5],電去離子法、離子交換法對入口水質Ca2+/Mg2+、電導率等有嚴格要求,RO 反滲透法作為最基本的除硬方式可以優先將地熱水進行除硬除鹽。

離子交換法就是把一定比例的陰、陽離子交換樹脂混合裝填于同一交換裝置中,RO 反滲透產水通過交換樹脂時發生離子交換,以達到進一步去除RO 反滲透產水中Ca2+/Mg2+等離子的目的。由此可見,對于離子交換法而言,并不能完全去除水中Na+等離子。

電去離子法是在直流電場的作用下,通過隔板的水中電介質離子發生定向移動,利用交換膜對離子的選擇透過作用來對水質進行提純的一種科學的水處理技術,電去離子法結合了離子交換和電滲析兩大工藝的特點,最大限度地去除水中所有離子,減少了制水不穩定因素,同時簡化了操作流程、節約設備占地(表3)。

表3 除硬除鹽方法對比

3.3 除氧流程設計

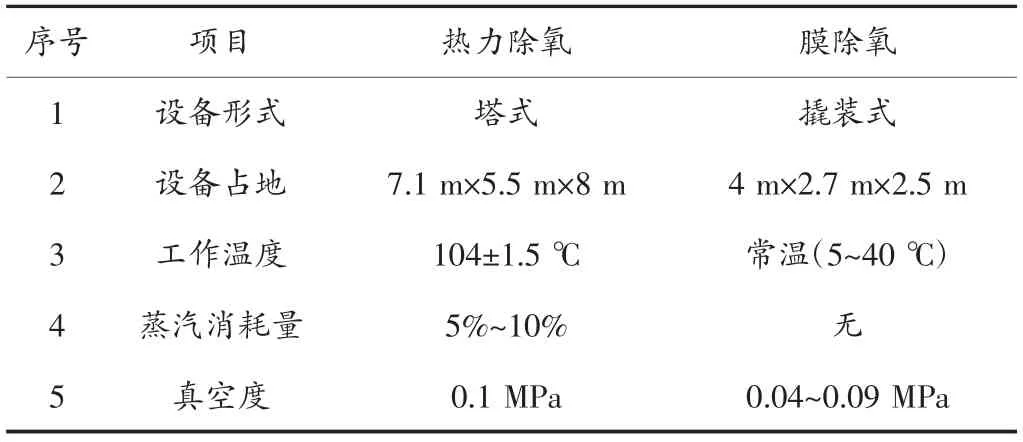

蒸汽鍋爐給水含氧量超標容易導致鍋爐爐管發生氧腐蝕,降低爐管強度,嚴重時可能導致爆管事故。傳統除氧方式主要有熱力除氧、真空除氧、化學除氧[6-7],熱力除氧方式應用最為廣泛,其主要缺點為占地面積大、質量大、能耗高,對于海上生產平臺而言,設備吊裝擺放存在一定困難。

膜除氧方式主要為中空纖維膜,EDI 產水在中空纖維膜絲外側流動,中空纖維膜絲內側抽真空或者采用高純度氮氣吹掃,中空纖維膜絲表面上有很多微孔,EDI 產水中溶解的氧氣通過微孔不斷向中空纖維膜絲內部移動,并被抽真空或者氮氣帶走,從而達到脫除水中溶解氧的目的。

膜除氧裝置高度集成、占地面積小,且處理過程不消耗蒸汽,設備尺寸僅為4 m×2.7 m×2.5 m,與常規熱力除氧方式相比(表4),設備占地面積降低72%。

表4 除氧方法對比

3.4 整體工藝流程

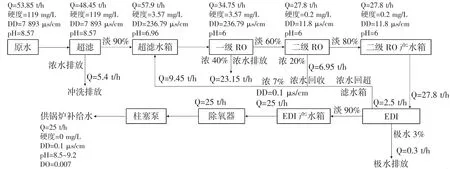

水處理系統以地熱水為水源,采用“二級反滲透+膜除氧+EDI”深度水處理工藝,主要包括預處理系統(板式換熱器、袋式過濾器、超濾、精密過濾器)、反滲透脫鹽系統(一級RO 系統、二級RO 系統、EDI 系統)、除氧系統(脫氣膜、制氮機),整體工藝流程及關鍵節點水質指標見圖2、圖3。

圖2 水處理系統工藝流程圖

圖3 水處理系統關鍵節點水質指標

4 現場應用

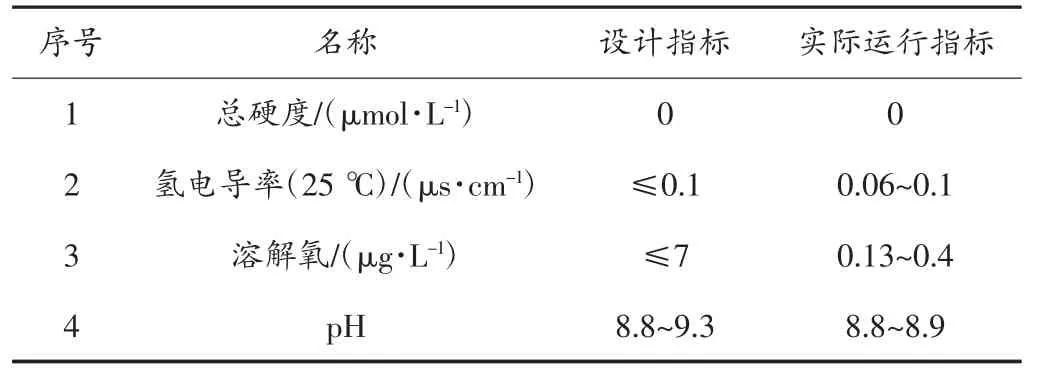

渤海A 油田蒸汽驅先導試驗項目作為海上首個蒸汽驅項目,于2020年6月底進入現場實施。蒸汽驅初期試注階段采取濕蒸汽注入,設計注汽速度280 m3/d、鍋爐出口蒸汽干度85%;2021年3月開始過熱蒸汽注入,截止2022年7月1日項目已累計注汽量10.6×104t,井組平均日注汽速度240~300 t,油壓9~9.7 MPa,過熱度20~30 ℃,水處理設備運行平穩,關鍵供水技術指標滿足GB/T 12145—2016 要求(表5),從而確保了過熱蒸汽鍋爐運轉正常且相對穩定。

表5 水處理設備實際運行指標

5 結論

針對海上作業環境及資源供給情況,深入開展了過熱蒸汽鍋爐配套水處理設備工藝流程設計,進一步降低了蒸汽鍋爐燃料消耗、減少地面設備占地面積、滿足生產平臺吊裝作業。水處理設備投入運行后,關鍵供水技術指標滿足GB/T 12145—2016 要求,截止2022年7月,渤海A 油田蒸汽驅先導試驗已累計注汽量10.6×104t,鍋爐出口蒸汽過熱度20~30 ℃,過熱蒸汽鍋爐運行穩定。