化工聚集區一體化安全風險評估研究

李書娜(上海建科檢驗有限公司,上海 201108)

0 引言

目前,隨著化工企業入園政策的推行,國內化工園區數量已達600多個,化工園區具有化工企業集中,發生事故的后果嚴重等特點,為防范重特大事故發生,提高化工園區管理的系統性和科學性,國內一些化工聚集區率先引進化工一體化管理制度,國內的化工一體化起源于煉化一體化,可實現煉油與化工的優化集成。國外,巴斯夫總部最早在19世紀末開始推行一體化化工管理模式[1]。

國內目前已經建成或正在籌建的有巴斯夫湛江一體化基地、鎮海煉化一體化基地、科思創漕涇一體化基地、張家港化工供應鏈一體化基地等,一體化基地在化工行業發展中越來越發揮重要的作用。

化工集聚區風險具有如下特點:(1)廠與廠之間相互比鄰,企業密集,一家企業發生事故,可能波及周邊企業;(2)涉及多種高危化工工藝,工藝復雜程度高;(3)化學品生產、儲存裝置自動化程度較高,化學品在線量巨大;(4)特殊化學品(光氣、苯)等具有毒害性,環境風險指數高,公眾關注度高。因此化工集聚區事故災害影響極大:如天津港“8·12事故”,造成 165人遇難,798人受傷,江蘇響水“3·21”爆炸事故,造成78人遇難,76人重傷,640人輕傷。

為防范化工集聚區重特大事故,國務院提出對所有化工園區均需進行風險評估,各省先后出臺了關于化工園區安全風險評估導則,如:江蘇省的DB 32/T 2916—2016《化工園區(集中區)安全風險評估導則》、廣東省的DB 44/T 2281—2021《化工園區區域安全風險評估導則》、山西省的DB 14/T 2126—2020《化工園區風險評估規范》、山東省的DB 37/T 4213—2020《化工園區整體性安全風險評價導則》等。這些標準針對的化工園區內企業均為相互獨立的企業,實際應用中,對于采取一體化管理,上下游之間有關聯,安全管理已一體化的化工集聚區,尚無相關風險評估標準。本文旨在針對化工集聚區一體化特點,探索提出一條基于本質安全的化工集聚區一體化安全風險評估方法[2]。

1 化工集聚區一體化布置要求

一體化布置主要包括辦公生活區、生產作業區、儲存區、公共工程和配套設施由化工集聚區管委會統一進行總體規劃和總體布局,建設項目均由化工集聚區管委會審批后實施。

一體化布置的要求:

(1)化工集聚區中的生產、公用輔助設置、交通運輸、倉儲等設施及“三廢”處置設施等,應統一規劃、合理布局。

(2)總體布置應根據化工集聚區管委會在化工集聚區生產的上下游廠之間的物流流向,生產關聯密切的企業裝置應靠近布置,保證生產流程順暢、減少折返迂回,并應滿足相互間對安全、環保及職業衛生等要求。

(3)公用工程設施應在化工集聚區內相對集中布置,并宜就近高能耗裝置或設備布置,合理布置管線,便于使用點引入引出各類管線。

(4)化工集聚區內道路與聚集區外道路或規劃道路應合理銜接,盡量做到路線短捷。

(5)倉儲設施應靠近碼頭陸域區集中布置,且所在地段應便于貨流出入。

(6)分期建設時,應考慮發展需求,在滿足近期建設需求的條件下,合理規劃,預留足夠的發展用地。

2 化工集聚區一體化管理要求

(1)公共服務一體化。設立化工集聚區一體化管理服務中心,服務中心主要為入駐化工集聚區的各企業提供服務、支持和一體化管理協同。一體化管理服務中心職能包含公共與行政、法務、財務、人事、信息化、應急一體化管理等六大模塊。

(2)項目管理一體化。嚴格項目準入,對化工集聚區內計劃引入的新項目,考慮上下游產業鏈一體化、工藝設備先進性等,杜絕不符合安全生產標準規范、不成熟及淘汰落后工藝、淘汰設備、高能耗低標準、禁限控等項目進入基地;科學規劃產業鏈上下游空間布局,合理布置廠前區、生產區、公用工程配套、消防應急、職業健康等功能區域,集約資源、能源、有利于應急救援快速響應,做到產業集聚、布局集中、用地集約、安全環保;嚴控項目安全風險,在規劃階段在項目風險評估基礎上,考慮對集聚區內其他已建或在建項目造成的風險疊加影響,實現化工集聚區一體化整體安全風險可控,從源頭防止危險化學品重特大安全事故。

(3)安全管理一體化。在管理模式上,各法人企業履行法定安全管理職責。化工集聚區一體化應急聯動中心對各企業進行監督和支持,并對公共界區進行統籌協調管理。

(4)人員、車輛管理一體化。化工集聚區內統一進行安保管理。分區實行封閉化管理(結合產業園區封閉化管理的推行進度適時做好與園區的銜接工作),加強界區監控,對出入基地人員、車輛實行權限管理、辦理出入證、訪客預約登記入園等。建立門禁系統和視頻監控系統、身份識別系統、人臉識別、車輛識別系統、人員定位系統、危險化學品智能發貨等系統,合理規劃區分人流、物流出入口,充分做好人、車、危險物料進出全過程管理。對危險品運輸車輛運用物聯網技術實施全過程監控,同時落實危險品運輸車輛專車專道、限速行駛等安全要求。

(5)環保一體化。實施區域環境風險評估、基地排污總量控制、“三廢”處置一體化管理、基地環境質量監控等;配套建設工業水、循環水、污水處理設施,合理利用水資源,提高水循環利用率;同時科學計算事故水量,推廣建立聯合事故水池,節約土地資源的同時,確保事故水池容積滿足最大事故水量需求;對一般固廢、危廢等統一進行平臺管理,專業運營,實現環保全過程風險可控。

(6)實訓教培一體化。建立實訓教培APP,強化安全教育培訓的在線化管理。各企業建設或共享HSE教育培訓中心、實訓基地、消防應急培訓中心。對于在集聚區內開展業務活動的供應商人員,進行1+3安全教育,即在企業三級教育的基礎上,集聚區內員工(含承包商)進入基地必須接受統一的安全培訓,每年接受再教育等。

(7)檢維修和承包商管理一體化。加強對高風險作業的管理與協調。協調企業間的檢維修管理,對高風險作業,按照與應急能力相匹配的要求實施計劃控制和總量控制,同時對各企業間實行高風險作業信息互通、風險告知和應急協同工作。對涉及公共區域的檢維修作業,基地牽頭三方共同審批和監管。基地建立承包商準入和退出機制,建立合格供應商名錄和臨時供應商審核機制,實行承包商備案,實行黑名單管理。對承包商進行基地級安全教育,明確入場管理要求,對承包商的活動區域進行權限管理。要求各企業與承包商簽訂安全管理協議,明確安全管理范圍與責任。

3 定量安全風險分析方法模擬

本文選取定量計算方法進行事故后果模擬。

化工聚集區內發生重特大事故的影響范圍既與化學品的物理化學特性有關,又與生產工藝、介質的存在狀態及溫度壓力有關。化工集聚區內涉及化學品的種類中,工藝條件復雜,設備設施高度集中,發生重大事故的影響范圍較大。某化工集聚區采用一體化管理后的安全風險定量計算過程,從本質安全角度出發,選取集聚區內典型的,發生事故后果較嚴重的生產儲存裝置,如液化烴類壓力儲罐、毒性氣體生產儲存設施、油品儲罐,計算模擬極端事故情景下的事故后果[3-4]。

3.1 典型事故后果模擬

(1)火災爆炸事故后果

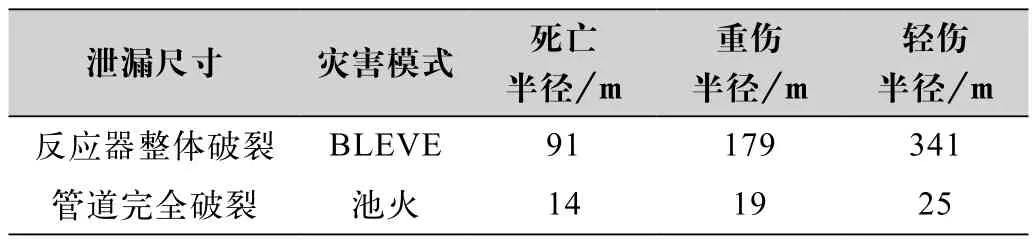

選取集聚區內某公司丁醇裝置加氫反應器發生BLEVE事故后,后果模擬結果如表1所示。

表1 加氫反應器事故影響范圍

(2)有毒氣體裝置事故后果

選取集聚區內氯乙烯生產裝置氯化塔進行毒氣泄漏擴散中毒事故后果分析。工作壓力為0.96 MPa,操作溫度為190 ℃,連續泄漏時間設定為10 m。在大孔(100 mm)中孔(25 mm)、小孔(5 mm)等模式下,發生泄漏擴散后引起的中毒、物理爆炸等事故的事故后果如表2所示,事故后果圖如圖1所示。

表2 輕組分氯化塔事故影響范圍

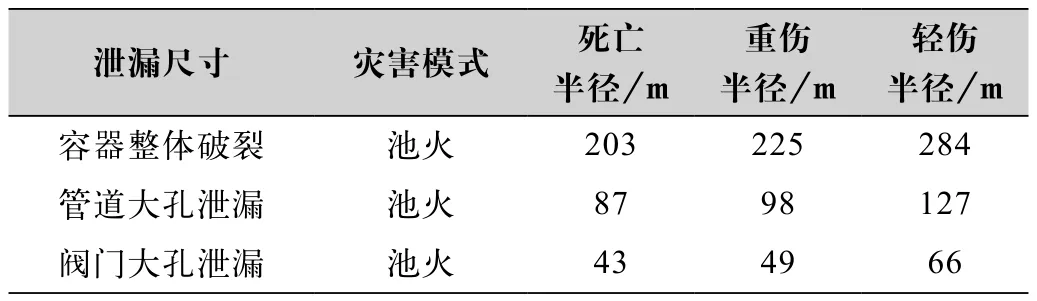

(3)易燃液體儲罐事故后果

選取集聚區內50 000 m3甲醇內浮頂儲罐進行事故后果計算分析。操作條件為常溫常壓,連續泄漏時間設定為10 m,事故后果見表3。從中可以看出,可能發生的最為嚴重的事故后果為儲罐整體破裂后發生池火事故。

表3 甲醇儲罐事故后果計算模擬

4.2 多米諾效應分析

多米諾效應是指一個初始單元或設備發生事故導致的物理效應,觸發鄰近的一個或多個設備相繼發生二級及以上事故,從而增加了后果嚴重度的現象。許多化工企業的重大事故都伴隨有多米諾效應發生。多米諾效應是造成重大事故損失加劇、災難升級的一個重要原因。化工園區企業密集聚集,相鄰企業間雖然保持有一定的安全距離,但由于化工集聚區內可能同時存在較多個危險性極高的危險源,其中一個危險源在事故狀態下產生的能量可能波及臨近危險源,繼而引發臨近危險源的疊加事故,造成事故后果的二次擴大化,這一效應稱之為事故的多米諾效應[5]。

4.3 個人風險和社會風險分析

個人風險的計算結果表明某化工一體化集聚區內個人風險可以滿足相關風險標準的要求,1×10-5個人風險等值線和3×10-6個人風險等值線主要落在基地范圍內,企業新建辦公樓和中心控制室應避開圖1中的紅色和黑色區域。

圖1 化工一體化集聚區個人風險計算圖

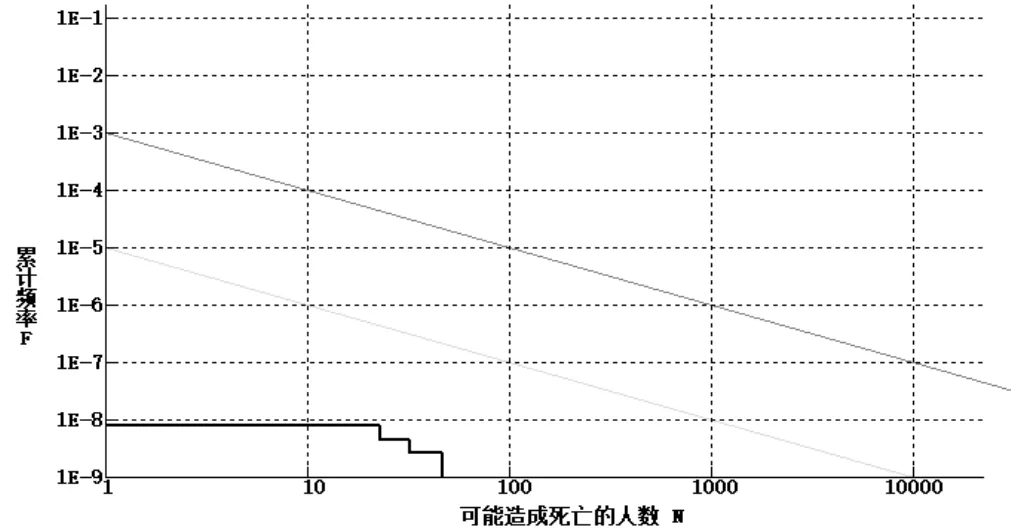

將個人風險與某化工一體化集聚區內外人員的人口密度相結合,繪制了某化工一體化集聚區的社會風險曲線,社會風險曲線的繪制基于某化工一體化集聚區的規劃在建項目的整體情況。社會風險具體計算的結果如圖2所示。計算結果表明沒有企業的社會風險曲線進入不可容許區。

圖2 某化工一體化集聚區社會風險計算圖

4 結語

綜上所述,化工集聚區采用一體化管理模式進行同一區域統一規劃布局、統一管理(包括人員、安全、生產、檢維修),公用工程系統共用,統一配備消防和安全設施,統一監控系統,建立應急管理、安全監控、安全信息共享和日常管理的統一規定,并嚴格實施的情況下,根據具體項目特點、投資主體、管理模式等因地制宜進行基地規劃和項目總平面布置,強化功能分區和物流組織,盡量減少項目之間的相互影響,合理確定一體化條件下各企業之間間距,在風險評估的基礎上合理布置,不低于GB 50160 《石油化工企業設計防火標準》同一企業不同設施之間的防火間距,并取得相關方同意和認可的情況下,實行一體化管理的總體風險可接受。

——關注自然資源管理