二維碼技術在鋼箱梁制造過程中的應用研究

全先江,何章儀,楊 帆

(1.江蘇杰瑞信息科技有限公司,江蘇 連云港 222000;2.武昌船舶重工集團有限公司,湖北 武漢 430000;3.武船重型工程股份有限公司,湖北 武漢 430000)

鋼箱梁制造過程中一個非常重要的環節是鋼箱梁質量管理,而質量管理的關鍵是物料數據的可追溯性。長期以來,在鋼箱梁建造過程中雖然也通過各種手段確保物料數據的可追溯管理,但由于鋼箱梁制作過程復雜,涉及部門多,數據量大,并且各項數據之間存在著一定的邏輯關系,對物料追溯無法進行切實有效的管理。一旦出現質量問題,無法對物料及制造過程進行追溯管理。通過使用二維碼標簽技術,我們能夠高效率地完成鋼箱梁物料數據的全過程追溯,在此基礎上建立高效率物料追溯模塊,不但可以保證和提高鋼箱梁生產質量,而且能夠縮短建造周期,從而提高企業市場競爭力。

1 鋼箱梁工藝流程

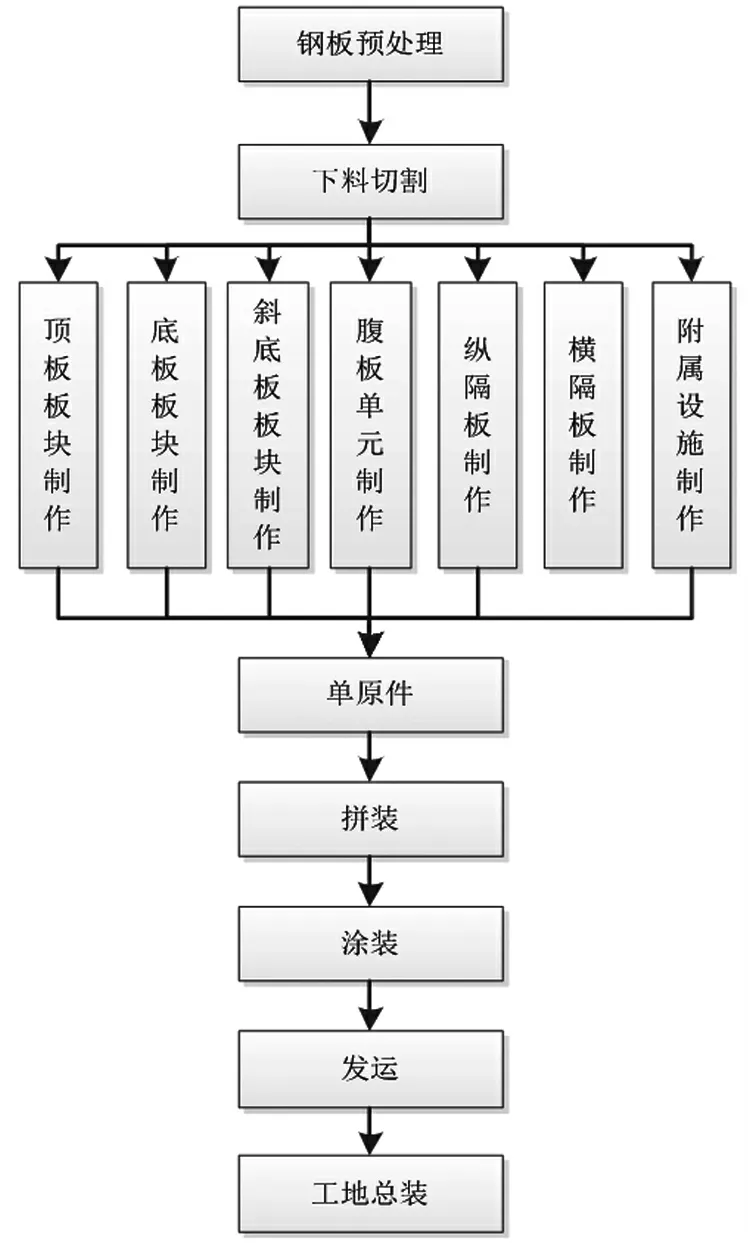

鋼箱梁,又叫鋼板箱形梁,是工程中常采用的結構形式,一般用在跨度較大的橋梁上,外型像一個箱子,故叫做鋼箱梁[1]。鋼箱梁一般由頂板、底板、腹板、橫隔板、縱隔板及加勁肋等通過全焊接的方式連接而成。其制作過程可分為下料和組焊,下料包括零部件、底板、腹板、頂板、連接板,板單元組焊、單元件組焊以及鋼箱梁組焊。鋼箱梁制作工藝流程如圖1 所示。

圖1 鋼箱梁制作工藝流程

2 鋼箱梁制作全生命周期追溯

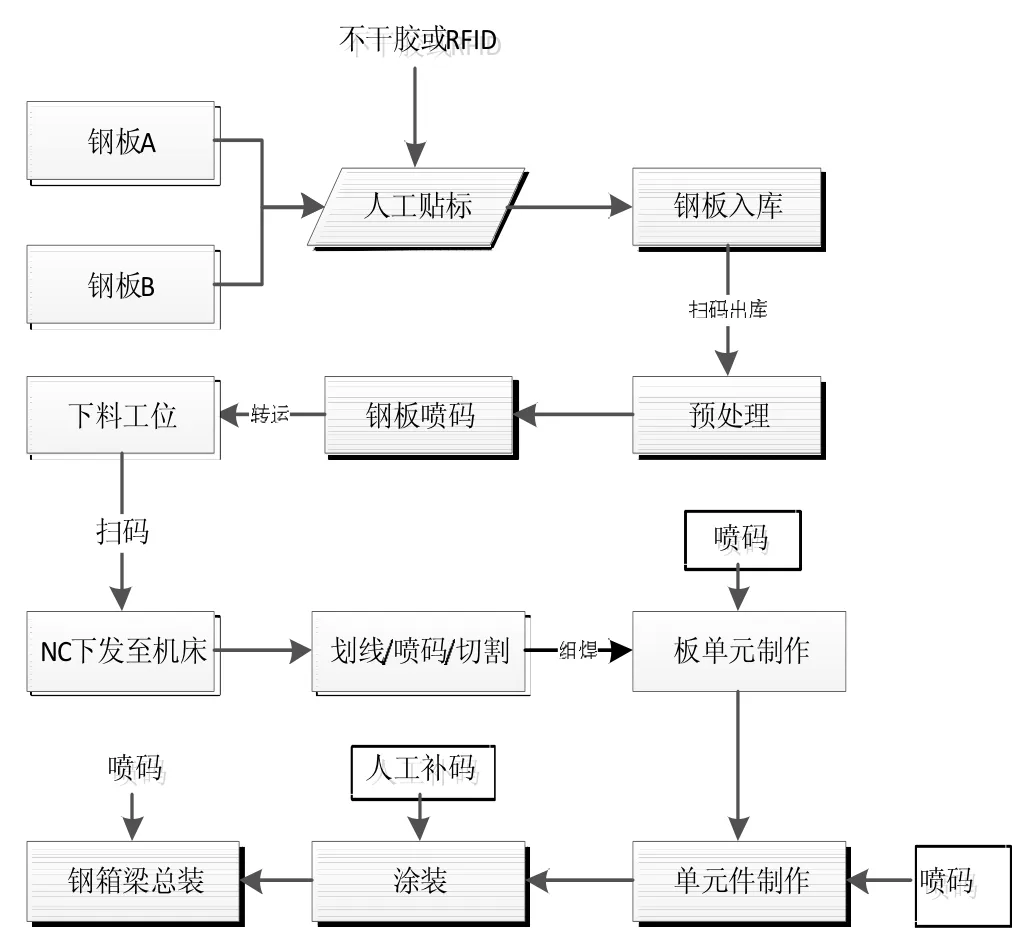

鋼箱梁制作過程物料的全生命周期追溯是從鋼板入庫開始到最終成品總裝吊裝結束,涉及到的所有中間產品做到一物一碼,實現物料過程追溯。主要包括鋼板的標識、零件標識、板單元標識、單元件標識以及總裝后的標識等。其過程如圖2 所示:

圖2 鋼箱梁制作噴碼過程

(1)鋼箱梁制作的原材料主要是鋼板,鋼板從入廠實行貼標追溯,入庫可以使用不干膠或者RFID 標簽,鋼板標簽的目的是為了鋼板庫管理的追溯,通過標簽對鋼板進行實時管理,覆蓋鋼板“采購→到貨→入庫→移動→預處理→出庫/退庫”流程管理。通過該標簽可以查詢到鋼板規格、供應商、爐批號、采購單號、入庫時間、鋼板庫位信息、該庫位層高信息等,準確定位到鋼板的位置,并可以提前進行移動規劃,最少次數地移動調運鋼板。提高場地利用效率以及庫存管理效率,降低鋼材庫存,減少資金占用。

(2)生產信息化系統根據計劃安排進行鋼板出庫預處理任務,在預處理工位,手持終端掃描預處理鋼板信息,預處理設備在具備自動噴碼的前提下,手持終端將鋼板信息發送至自動噴碼裝置,預處理完成后實行自動噴碼,若無自動噴碼,手持終端或現場工位機將與手持噴碼設備連接,將預處理鋼板信息發送至手持噴碼機,進行鋼板的噴碼操作。

(3)鋼板運送至下料工位,掃描鋼板標簽,系統自動將該鋼板的NC 代碼下發至機床。有些車間將劃線、噴碼、切割進行集成,NC 代碼中需包含劃線、噴碼、切割,有些車間將劃線噴碼與切割分離開,在進行NC 代碼下發的時候,系統將分兩次下發,機床確認NC 代碼無誤后進行劃線、噴碼、切割操作。

(4)零件理料完畢,集配中心按照類別轉運至組焊工位進行不同板單元的制作,作業人員根據3D 作業指導書進行板單元作業,按照系統提示對組焊零件進行掃碼作業,組焊完畢后系統將產生板單元新二維碼,由于組焊作業以及組焊零件的特殊性,該工位不適合部署自動化噴碼設備。系統將板單元二維碼信息發送至手持噴碼機進行噴碼作業。

(5)后續單元件制作以及涂裝總裝階段與板單元制作類似,采用手持噴碼機進行噴碼作業,系統將二維碼發送至噴碼機,作業人員根據系統提示進行噴碼作業。

3 噴碼設備及耗材選型

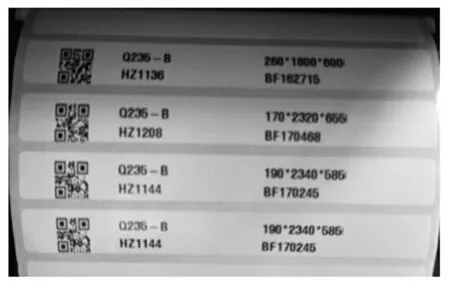

(1)鋼板原材料入庫階段目前最為常見的是條形碼和二維碼標簽,能夠將其作為鋼板的唯一身份標識貼在鋼板上用以標記鋼板[2],目前常用的是不干膠表現形式。鋼板存放場地環境較差,特別是外場的鋼板,風吹雨打導致表面容易生銹。普通的不干膠粘貼效果較差,建議選用強力型不干膠。鋼板外場還可以通過RFID 標簽技術進行鋼板管理,RFID 成本較高,可重復使用。不干膠標簽需配置標簽打印機,RFID 標簽需配備識別RFID 的手持PDA。不干膠標簽如圖3 所示:

圖3 不干膠標簽

(2)鋼板預處理階段系統記錄鋼板在預處理工位上處理的順序,本系統采用的噴碼機是德國EBS260,該噴碼機可以噴條形碼、二維碼、圖形等,噴碼機如圖4 所示。

圖4 EBS260 手持噴碼機

在具備車間無線的情況下,系統通過接口傳遞給手持噴碼機,在噴碼機的項目中找到需要噴碼的數據,作業人員進行手動噴碼。

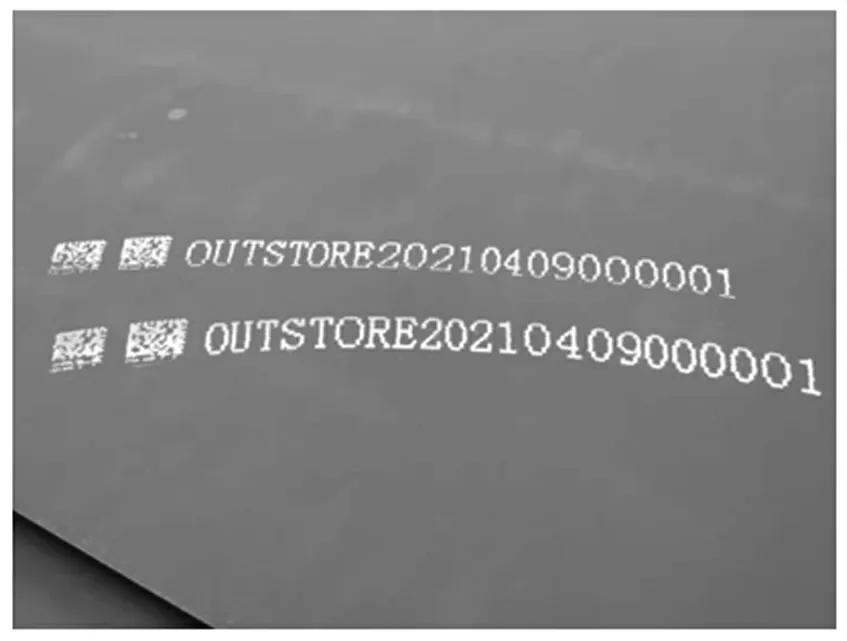

在不具備無線的情況下,系統將需要噴碼的鋼板信息導出成EXCEL,通過噴碼機提供的客戶端轉換軟件進行格式轉換。導出成exp 格式的文件,將文件拷入噴碼機中進行噴碼作業,二維碼格式可以選擇QR 碼或者DM碼。預處理后的鋼板噴碼效果如圖5 所示,標簽包括二維碼和字符明碼,車間在掃描二維碼有問題的情況下選擇明碼輸入系統。

圖5 預處理鋼板噴碼效果

(3)下料切割階段需對下料劃線設備進行改造,增加或改造噴碼頭使其能夠噴二維碼及字符碼,同時需對工藝所套料軟件進行變更,使其出的NC 代碼增加噴碼內容。

(4)板單元、單元件、涂裝以及總裝階段的噴碼由于作業工位限制,將采用手持噴碼機進行噴碼作業,設備及耗材選型與鋼板預處理階段一致。

預處理后的鋼板經過噴砂處理表面不光滑,由于二維碼標簽是噴在鋼板上面,普通的掃描槍對于識別工業二維碼存在一定困難,所以掃描槍的選型需選擇工業級掃描槍,本項目現場試驗過斑馬和新大陸的兩款工業級掃描槍,都符合項目需要。

4 物料追溯系統設計

物料追溯系統,利用條碼技術,賦給產品電子標簽、對物料進行條碼識別、工藝作業自動記錄等信息化技術手段,來進行防錯、監控、實時分析和追蹤等,實現產品生產的防錯、精益生產和管理,極大地提高了生產效益和產品質量。

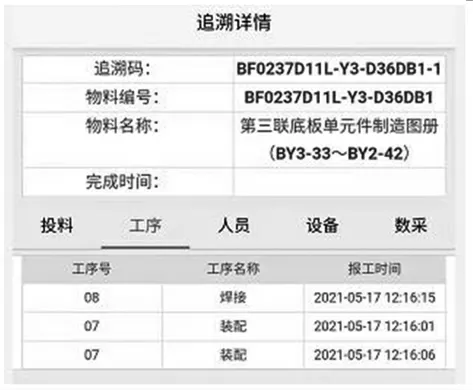

鋼箱梁制作物料追溯系統通常作為車間生產管理系統(MES)的一個功能模塊,該模塊主要包括物料編碼規則、鋼板物料管理、零件物料管理、板單元物料管理、單元件物料管理、涂裝物料管理、轉運物流管理、總裝管理等。系統模塊設計分為手持端和工位端,工位端主要是作業人員在生產報工模塊涉及到二維碼標簽的綁定,綁定信息包括物料、人員、設備、時間等。手持端主要功能是查詢,通過掃描二維碼標簽可以快速查詢制造過程信息,顯示界面如圖6 所示。

圖6 單元件物流追溯

此外,通過該系統還可以查詢物流轉運信息,該系統可以與第三方運輸系統對接,獲取鋼箱梁總裝過程中各階段的運輸信息。

5 結束語

本文針對鋼箱梁制作過程中的物料追溯問題,提出基于條碼技術進行物料追溯,形成基于二維碼的物料追溯解決方案,通過零件的自動噴碼到單原件的手動噴碼,實現了鋼箱梁制造過程的全流程追溯。提出噴碼設備及耗材的相關選型,實現基于條碼技術進行追溯系統設計,形成鋼箱梁制造物料追溯解決方案。

本文中相關研究內容已成功應用于深中通道G03標段鋼箱梁制造。在智能制造2025 的背景下,本研究也可為相應軟件研發提供參考和借鑒,助力鋼箱梁制造的智能化和信息化[3]。