多腔模設計中非平衡澆注系統優化與充填分析

尹小定,趙會娟,王登化

(1.江西機電職業技術學院 機械工程系,江西 南昌 030013;2.濟源職業技術學院 機電工程系,河南 濟源 459000)

隨著經濟的快速發展,我們的工作和學習需要更多有效的文具用品,其中,筆筒套就是文具用品中一個小配件.如何更快更好生產出符合市場需求的配套制品在競爭激烈的文具市場中顯得尤為重要,大多數文具塑料產品多采用一模多腔注射成型,該類型模具設計時多為非平衡型腔布局,采用非平衡澆注系統充填型腔,也意味著各型腔充填存在差異,這在很大程度上會影響產品的質量[1-2].導致非平衡澆注系統充填平衡的因素很多,包括流道尺寸、填充速率、材料等[3-4].為了非平衡澆注系統趨向平衡,許多學者[5-6]采用了人工干預的方法,利用Moldflow軟件通過MPI流動模擬分析[7]獲得各澆口尺寸來達到平衡澆注的目的.但是實際生產中對澆口的加工修配受到型腔數目及澆口形式的限制.本次研究是在常規非平衡澆注系統設計的基礎上對分流道進行優化設計,利用Moldflow軟件對優化前后的非平衡澆注系統充填進行CAE分析與比較.這種針對多型腔設計中非平衡澆注系統的優化方法,在一定程度上為此類型多腔模在實際生產加工達到近似平衡提供了一定的參考依據.

1 塑件結構

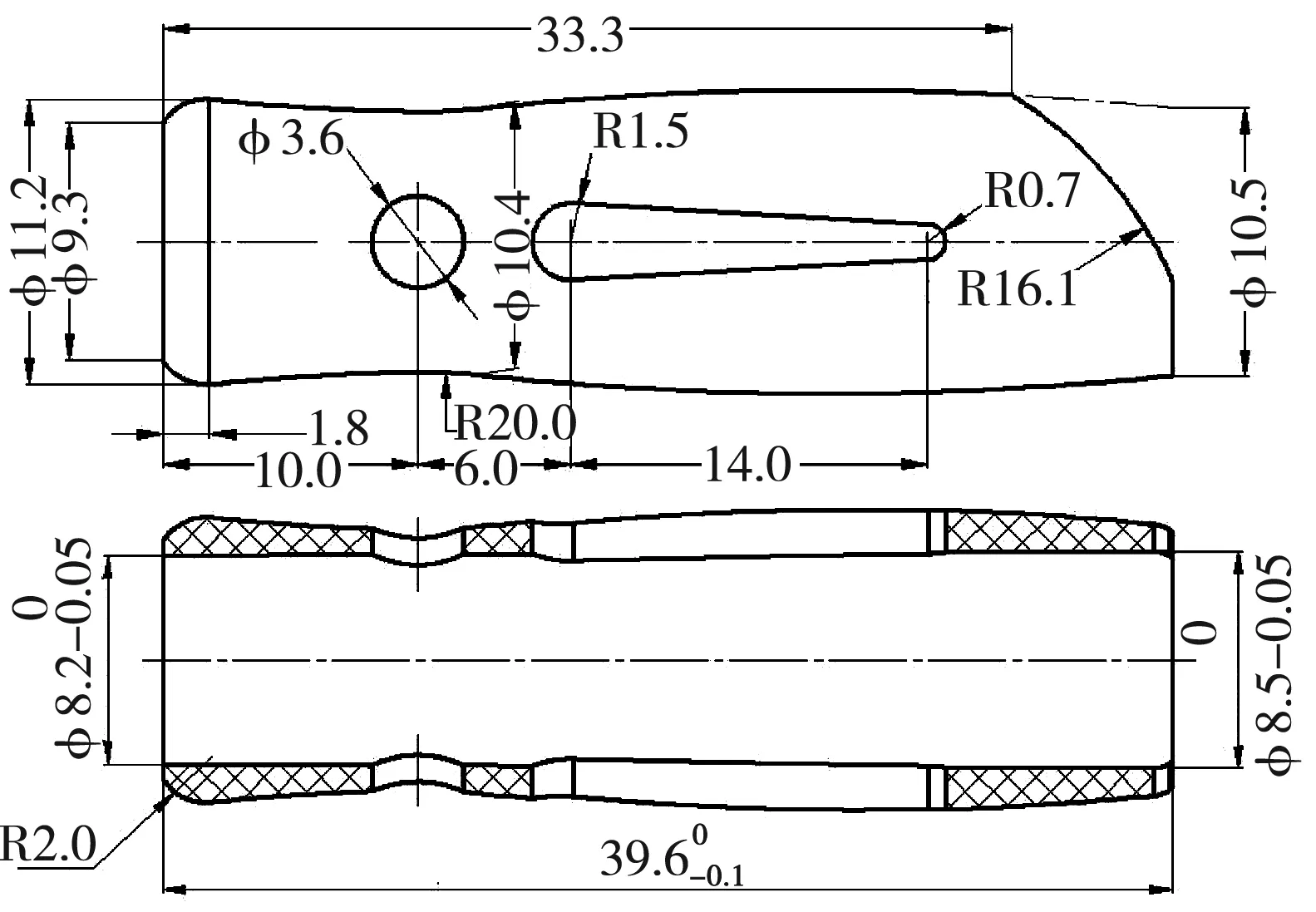

如圖1所示,筆筒套塑件產品尺寸為Φ11.20 mm×39.6 mm,塑件的兩個端孔的尺寸公差要求為0.05 mm,其他尺寸按MT2精度進行加工.該塑件為筒形件,上、下各有兩通孔.在對該塑件進行模具設計時既要考慮塑件質量的要求同時還要滿足快速脫模、高效生產[8]的需求.

圖1 筆筒套塑件尺寸

2 澆注系統初步設計

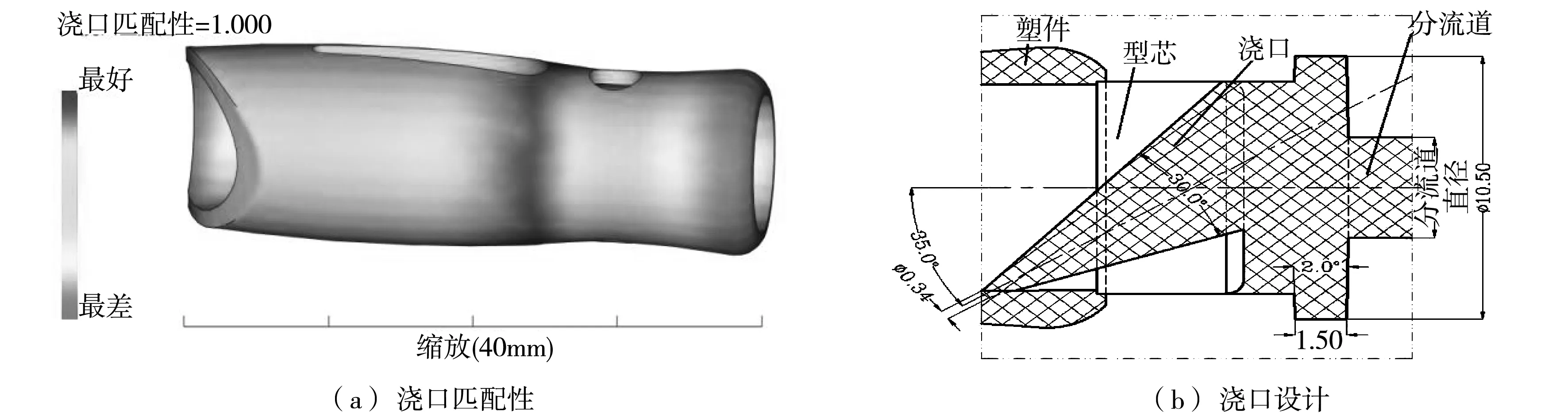

將該塑料件轉化為STL格式后導入Moldflow中,進行雙面層網格劃分,劃分網格為39 734個單元,修正塑件網格使匹配率達到85%,然后進行了澆口匹配性分析,如圖2(a)所示.結果可知該塑件不可從塑件端部進膠,塑件澆口匹配性最好處對滿足塑件外觀及脫模極為不利,因此該塑件澆口建議采用潛伏式形式,并且需要避開塑件上、下各兩個通孔,以及澆口匹配性最差部位,設計塑件的澆口如圖2(b)所示.結合模具型腔布局及加工需求,先對該1模48腔零件的澆注系統進行初步設計,如圖2(c)所示.

(c) 塑件在模具中的位置圖2 澆注系統初步設計

3 澆注系統優化設計與充填分析

3.1 澆注系統分流道優化設計與BGV值計算

3.1.1 澆注系統分流道優化設計

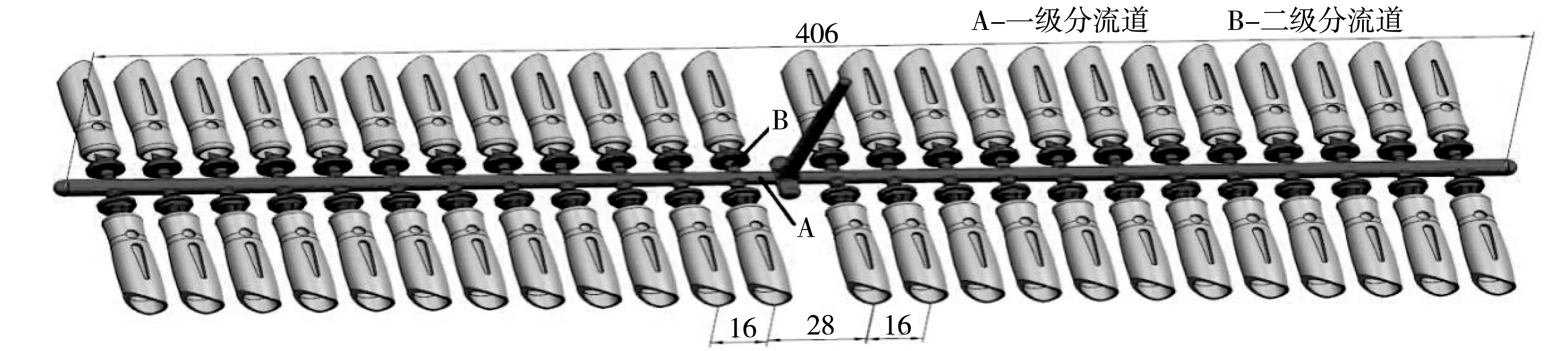

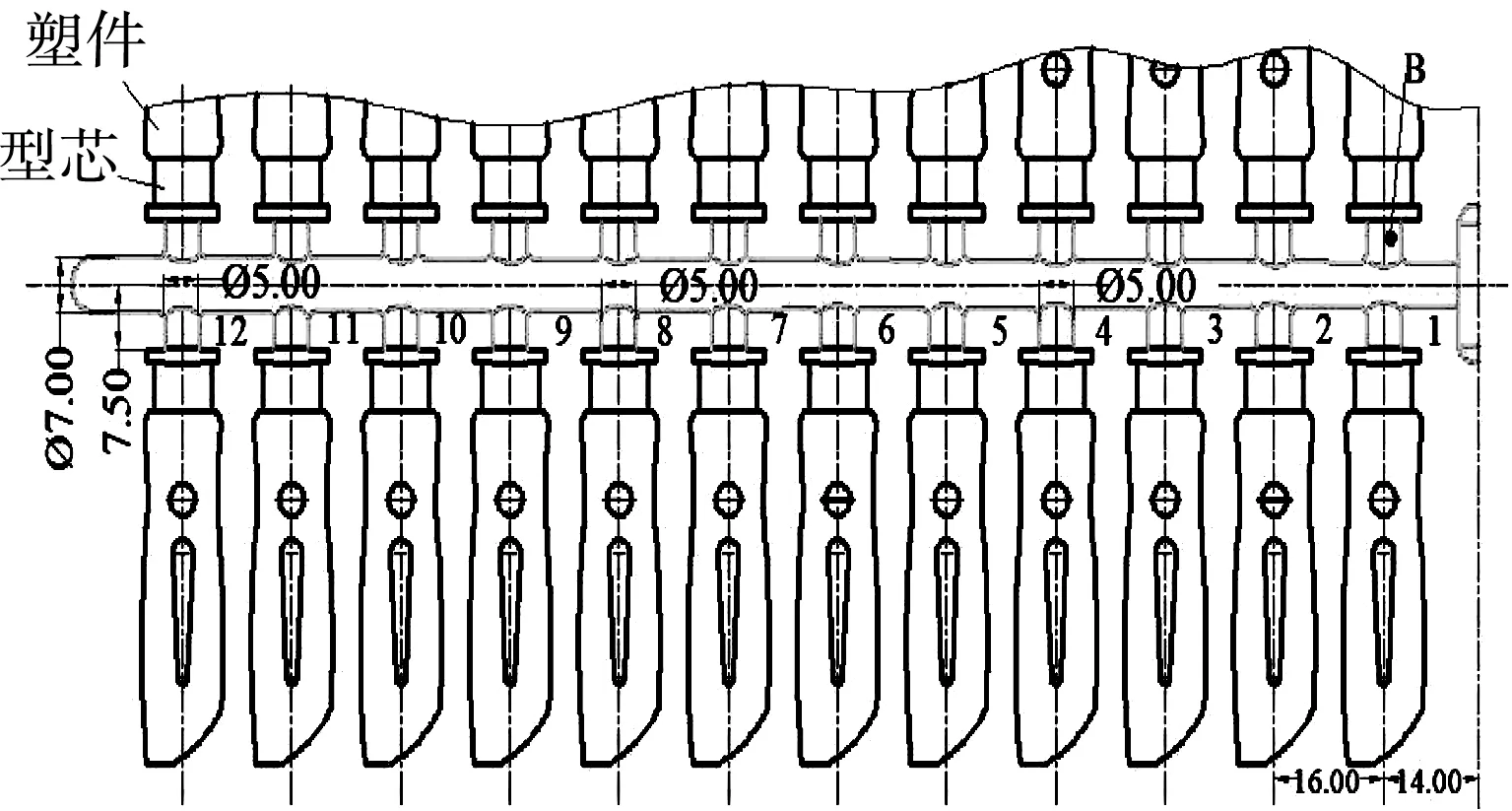

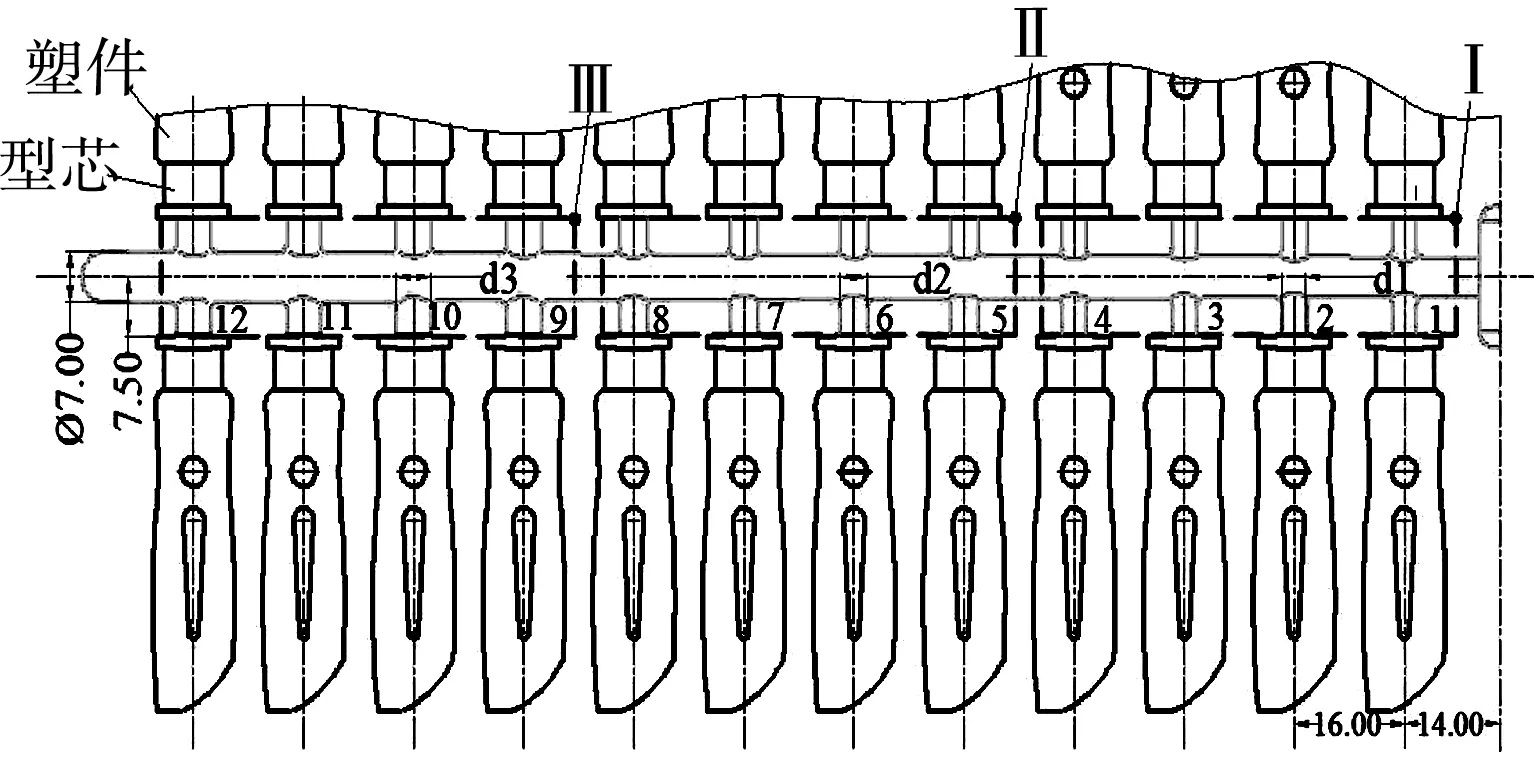

澆注系統初步設計是根據經驗設計的尺寸,將圖2(c)一級分流道A直徑設計為Ф7 mm;二級分流道B直徑設計為Ф5 mm,如圖3(a)所示.非平衡布置澆注系統進行人工平衡,也就是在成形工藝參數一定的情況下,通過調整流道和澆口尺寸使熔體同時充滿型腔,達到充填平衡[9].在實際生產中,為了解決充填不平衡現象,通過改變澆口尺寸,得到近似平衡的填充[10],但是1模48腔的澆口數量多,每個澆口都按要求尺寸進行加工,困難大,鉗工難以實施;并且通過上述分析該塑件采用的是潛伏式澆口,需要對型芯端部進行放電加工,鉗工更難進行后續澆口部分的修配.由于是相同的制件,澆口設置相同,只要流道平衡,在理論上是可以達到平衡進料的[11].在此將澆口作為塑件組成部分,然后只需對流入澆口前的二級分流道進行調整來達到近似的充填平衡,后續理論計算BGV也以此假設進行.但是如果對每個流入澆口前的二級分流道進行長度和截面尺寸調整,帶來的后續模具加工和修配使得模具生產也非常困難,為保持塑件在模具中的位置,在不改變二級分流道長度的基礎上只對其截面尺寸進行調整.因此澆注系統優化設計考慮保持主流道、一級分流道及澆口等尺寸不變的情況下將相應的二級分流道對稱劃分為左右各12組,每組是上下對稱的兩個二級分流道;12組又分為Ⅰ、Ⅱ、Ⅲ三段,每段4組,分別對三段二級分流道直徑d進行設計,如圖3(b)所示.這種同段內二級分流道截面尺寸相同的設計在很大程度上可便于模具加工,同時減少了鉗工加工的工作難度.

(a) 初步設計

(b)優化設計圖3 二級分流道分段分組

3.1.2BGV值計算

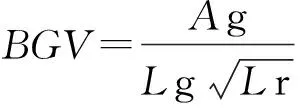

澆注系統平衡常采用BGV值來進行判斷,通過調整各個澆口的截面幾何尺寸使各個澆口BGV值相等,達到澆注系統充填平衡的方法[12].但因采用的澆口較特殊,只能通過調整二級分流道的截面幾何尺寸計算BGV值.

(1)

式中:Ag為二級分流道截面積,單位為mm2;Lg為二級分流道長度,單位為mm;Lr為從主中心至二級分流道的長度,單位為mm.

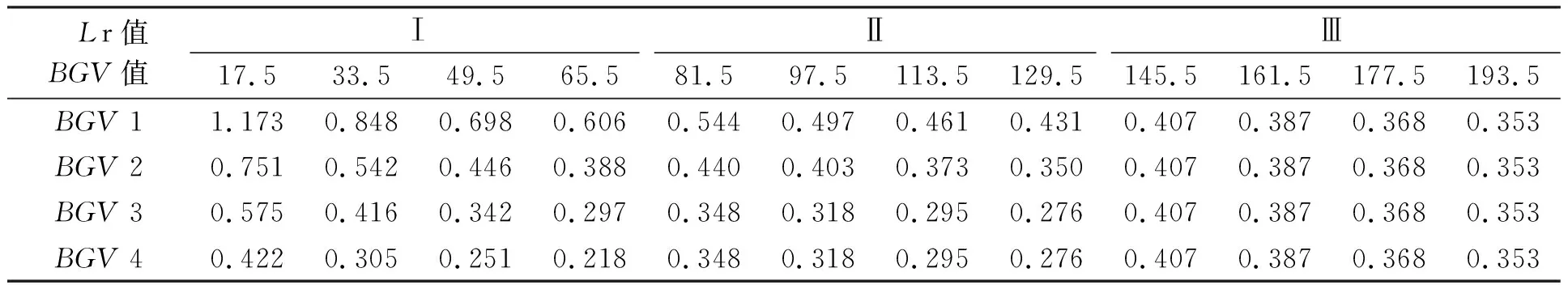

式中Lg取值為4 mm,Ag取值由計算二級分流道直徑B確定,即BGV1為初步設計,二級分流道直徑B統一設計為φ5.0 mm;BGV2、BGV3、BGV4則是優化設計:BGV2(Ⅰ為Φ4.0 mm、Ⅱ為φ4.5 mm、Ⅲ為φ5.0 mm)、BGV3(Ⅰ為φ3.5 mm、Ⅱ為φ4.0 mm、Ⅲ為φ5.0 mm)、BGV4(Ⅰ為φ3.0 mm、Ⅱ為φ4.0 mm、Ⅲ為φ5.0 mm),將相應數值代入式(1)后獲得如表1所示結果.

表1 BGV計算結果

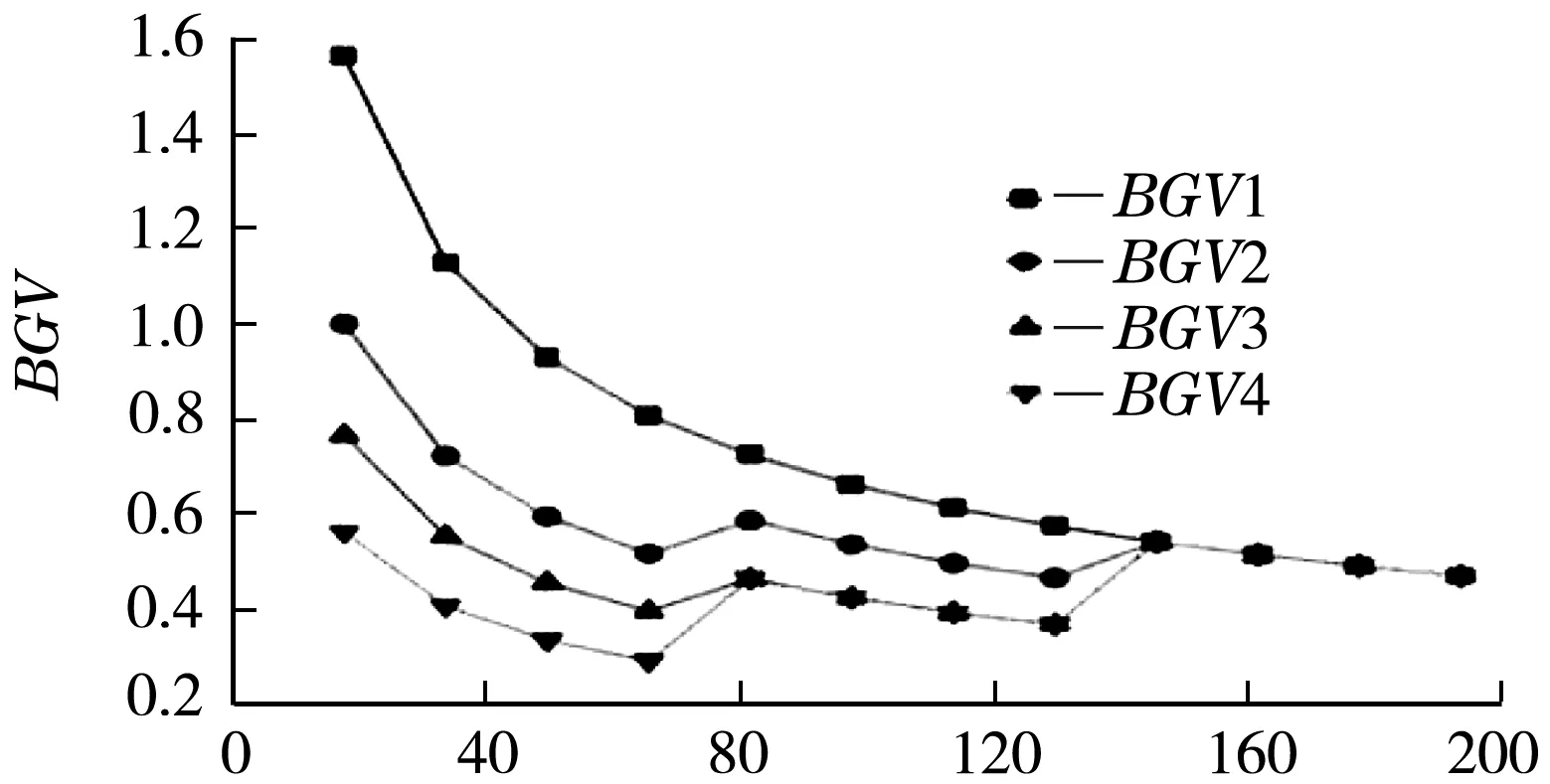

為了更好地進行分析比較,將表1中數據繪制如圖4所示.

流道長度Lr/mm圖4 BGV值計算結果

BGV1值形成的曲線,Lr值越大,BGV值越小,BGV值差異增大,也意味充填越不平衡;BGV2是在保留第Ⅲ段二級分流道直徑B不變的情況下改變Ⅰ、Ⅱ段尺寸,對BGV值大小差異性有一定程度的降低;BGV3在BGV2的基礎上,對Ⅰ、Ⅱ段二級分流道B直徑尺寸上進行少許調整,從曲線來看,BGV值呈現一種上下波動的改變;于是BGV4就保留先前BGV3中的Ⅱ、Ⅲ段二級分流道尺寸設計,對Ⅰ段二級分流道B直徑再進行尺寸調整,BGV值上下波動的變化更為明顯,但是Ⅰ段BGV值出現比較明顯的下降,從整體來看趨向平衡性不如BGV3.因此最終針對二級分流道直徑B分段分組優化設計尺寸建議采用Ⅰ段為φ3.5 mm、Ⅱ段為φ4.0 mm、Ⅲ段為φ5.0 mm較為合適.

3.2 CAE充填分析

3.2.1 材料及工藝性能

筆筒套所用材料是一種熱塑性橡膠材料TPR.在Moldflow軟件中選取的是接近其性能的EL065進行分析.工藝性能:實體密度0.947 3 9 g/cm3;熔融密度0.802 2 g/cm3,推薦模具溫度45 ℃;頂出溫度122 ℃,推薦熔融溫度210 ℃;極限熔體溫度260 ℃,推薦熔融溫度為200~220 ℃.

3.2.2 充填CAE

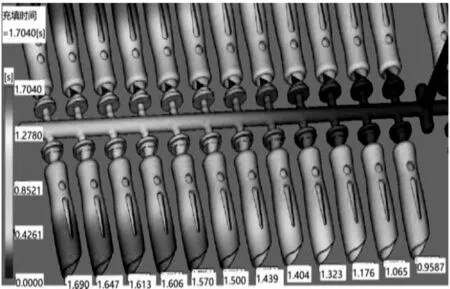

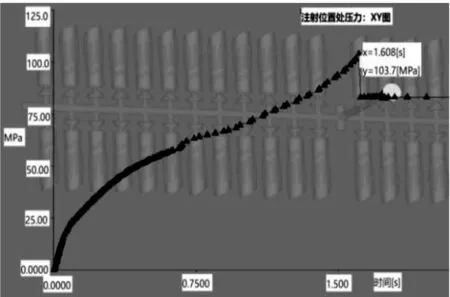

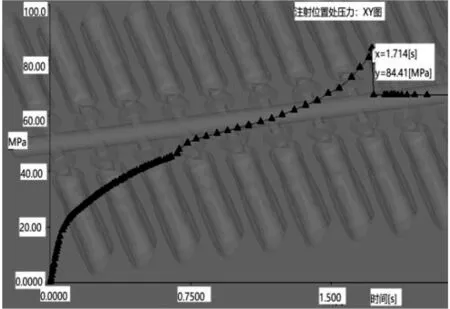

根據上述分析結果對初步設計與優化設計的澆注系統進行建模CAE分析.如圖5(a)所示為初步設計建模的充填分析云圖.充填用時1.704 s,型腔末端相近部位的充填時間從內至外側分別為:0.958 7、1.065、1.176、1.323、1.404、1.439、1.500、1.570、1.606、1.613、1.647、1.690 s.從時間差異來看相鄰兩個型腔充填時間相差不是很大,但是最先充填與最后充填時間相差0.73 s,也就意味第1個型腔已經充填完成時,最后1個型腔充填只完成了1/2.首先充滿塑料熔體的型腔會停止進料,此時其他型腔還沒充滿所以型腔內的注射壓力并不高;當最后1個型腔充填快要結束時,注射壓力才會急劇上升[13].圖5(b)中的充填壓力分析顯示,注射時的最大壓力為103.7 MPa,然后進入型腔保壓階段,保壓開始時間為1.608 s.圖5(c)所示為優化設計建模的充填分析云圖,充填時間用了1.825 s,塑件末端相近部位的充填時間從中間向外側分別為:1.244、1.337、1.439、1.524、1.549、1.572、1.632、1.668、1.698、1.713、1.781、1.784 s.最先充填與最后充填時間相差0.54 s.也就意味第1個型腔已經充填完成時,最后1個型腔充填已完成了2/3.圖5(d)中的充填壓力分析顯示,注射時的最大壓力為84.4 MPa后進入型腔保壓階段,保壓開始時間為1.714 s.從充填時間和充填壓力比較可以看出,優化設計不僅縮短了前后充填的時間差異,也能使充填壓力下降了近20 MPa,同時也使有效補縮時間有所延長,有利于提高產品質量[14].

(a)初步設計充填時間

(b) 初步設計充填壓力

(c)優化設計充填時間

(d) 優化設計充填壓力圖5 充填分析

4 模具設計與生產驗證

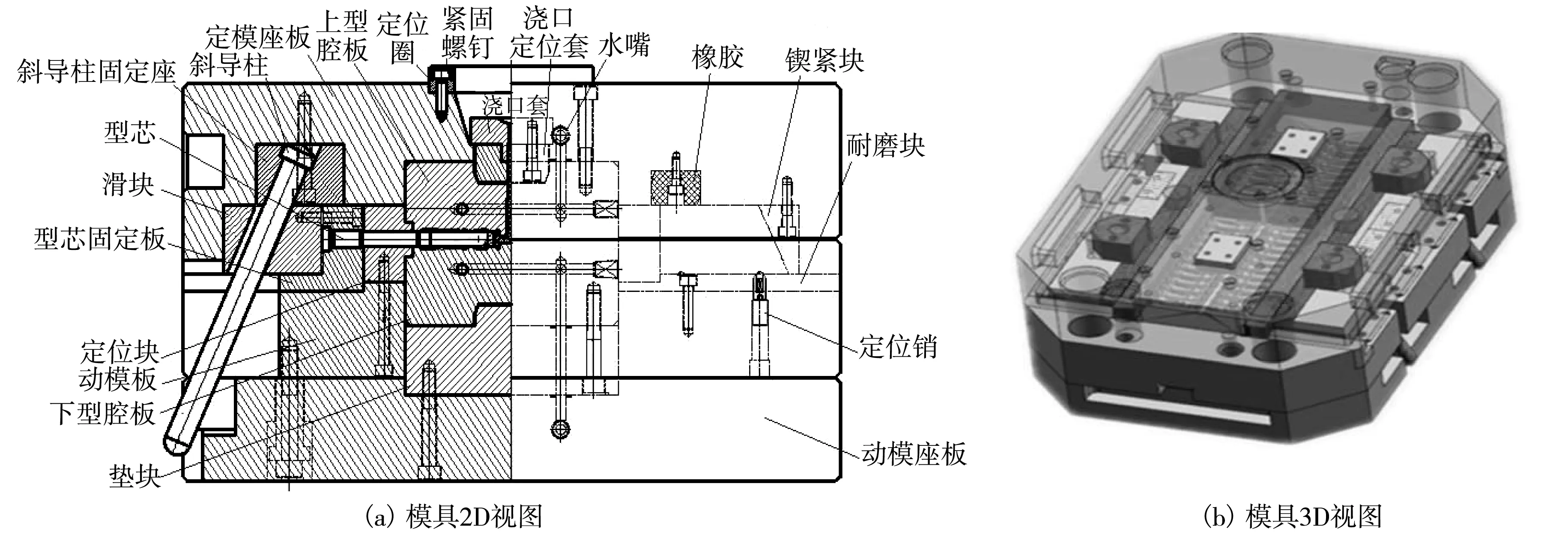

根據澆注系統的優化設計進行整體模具結構的設計,如圖6所示.充填過程中塑料熔體通過澆注系統充填由上型腔板、下型腔板、型芯組成的密閉腔體;保壓、冷卻定型;開模時通過斜導柱帶動滑塊、型芯固定板以及型芯實現側向抽芯動作.由于側抽機構的運動,使得澆注系統凝料在開模過程中脫離定模部分,同時塑件與澆注系統凝料也能實現自動斷開,開模結束時,澆注系統凝料和塑件在重力作用下脫離模具.

圖6 模具裝配圖

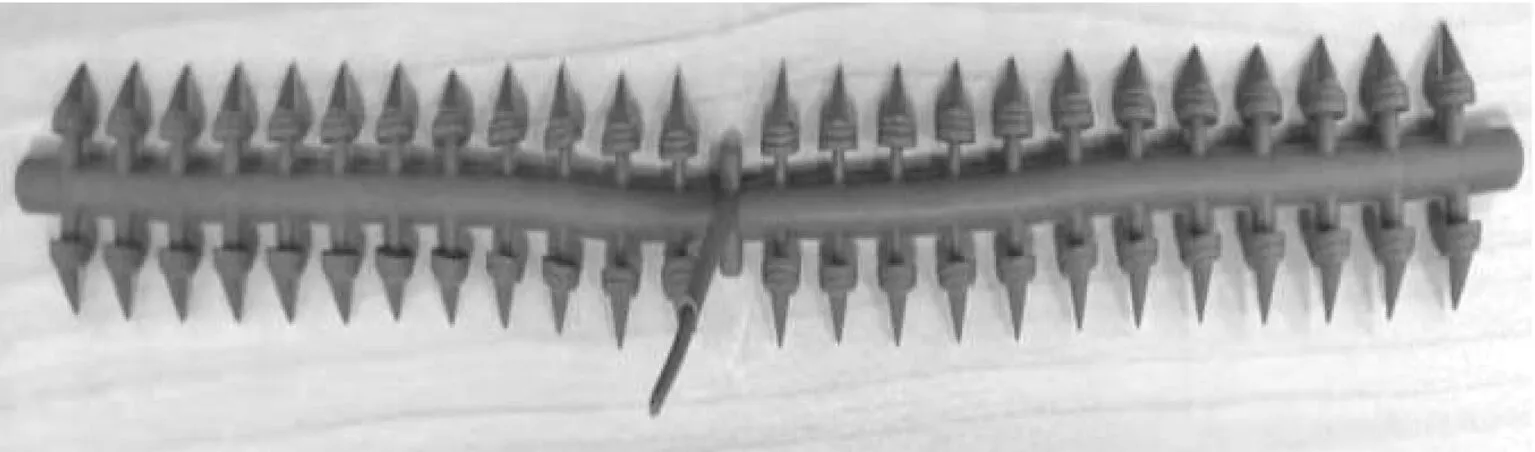

為了驗證該模具設計結構的合理性,在BT150V-Ⅱ注射機上對該模具進行了試模生產.模具調試生產獲得的澆注系統凝料如圖7(a)所示,塑料產品如圖7(b)所示.實驗結果證明該塑料產品完全能滿足塑件尺寸精度的加工要求也能達到自動斷膠的高速生產目的.

(a) 澆注系統凝料

(b) 塑件圖7 模具生產試驗

5 結 論

通過塑件結構分析,對模具澆注系統的結構進行初步設計,為改善后續模具加工困難和滿足均衡充填要求,進行了針對二級分流道的分段分組優化設計.

利用BGV值獲得較好優化設計尺寸,對初步設計與優化設計的澆注系統分別建立分析模型,然后進行CAE充填分析.分析結果認為優化設計模型縮短了先后充填型腔的時間差并且將充填壓力下降了20 MPa,保證了塑件產品質量.

根據優化澆注系統的模型設計整體模具結構并進行模具加工和生產驗證,實驗證明這種優化設計既能減少模具鉗工工作量又能保證塑料產品的質量要求,同時也能滿足該產品高效生產的目的.另外也證明這種對二級分流道分段分組的優化設計為一模多腔非平衡布局的注射模具設計提供了一定的生產可行性參考.