復雜氣動程序電控系統的最優組數設計

何建華,林少玲,翁 偉

(福建信息職業技術學院 智能制造學院,福建 福州 350408)

以中間繼電器和電磁換向閥構成的電氣-氣動控制系統因組裝調試簡單、操作方便、成本低、安全可靠等特點在工業生產中得到廣泛的應用[1-4].電氣-氣動控制系統按電磁閥類型分為雙穩態、單穩態和單雙穩態混控3種,常用的設計方法有試湊法、卡諾圖法、X-D-J圖法、串級法及邏輯設計法.試湊法依靠設計者的經驗嘗試不同的信號來消除調試時出現的故障,設計時需要反復調試、設計周期長、系統維護困難,適用于簡單氣動程序電控系統[5];X-D-J圖法將中間繼電信號標示在X-D圖上,形成X-D-J(信號-動作-繼電器),使設計快捷、直觀,但是難以找到復雜氣動程序電控系統(比如A1B1B0B1B0A0)消障用的制約函數[6];卡諾圖法直觀且規則性強,能把表示程序狀態的信息量和所需的記憶元件量減至最少,但系統的復雜程度與信號量成指數關系增減,求解困難[7];邏輯設計法利用布林代數與單穩態元件(繼電器、單電控換向閥)的自保回路,將單穩態元件轉換為雙穩態元件,解決單穩態元件因跨級而造成的設計不便[8];串級法分組的目的是通過電路隔離實現消障,但是分組的原則是將所有可能出現的障礙均分開,由于未正確判定障礙而使得組數過多,未能使邏輯信號簡化至僅保留必不可少的記憶狀態,導致復雜電控系統的控制回路設計和安裝調試變得復雜、困難[9].

以自動化生產線裝置中的氣動機械手控制設計為例,借助串級電路隔離的思路,結合單穩態和雙穩態換向閥的特性,以“優化組數”為目標,借用全功能圖判定障礙及其類型,提出復雜程序電控系統分組的優化方案,同時利用邏輯函數運算簡化電路設計.

1 氣動機械手動作控制分析

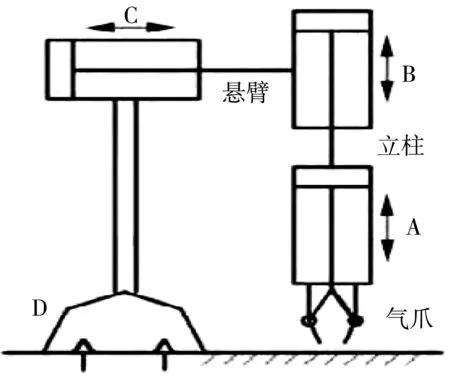

本例中的氣動機械手將原工作臺上的物品搬運到其左側或者右側的工作臺上,其結構示意如圖1所示,動作順序如圖2所示.

圖1 機械手結構示意

圖2 機械手位移—步驟

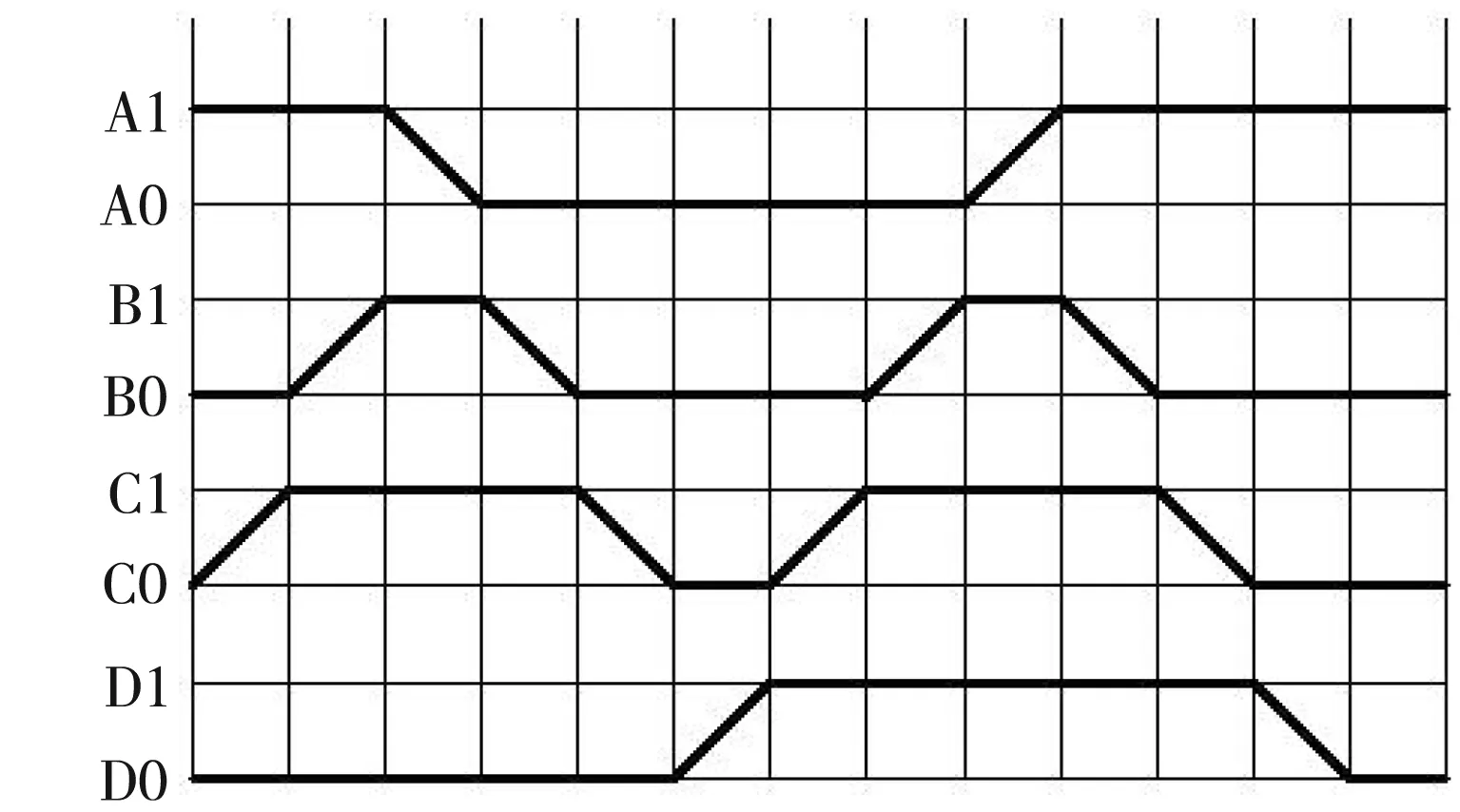

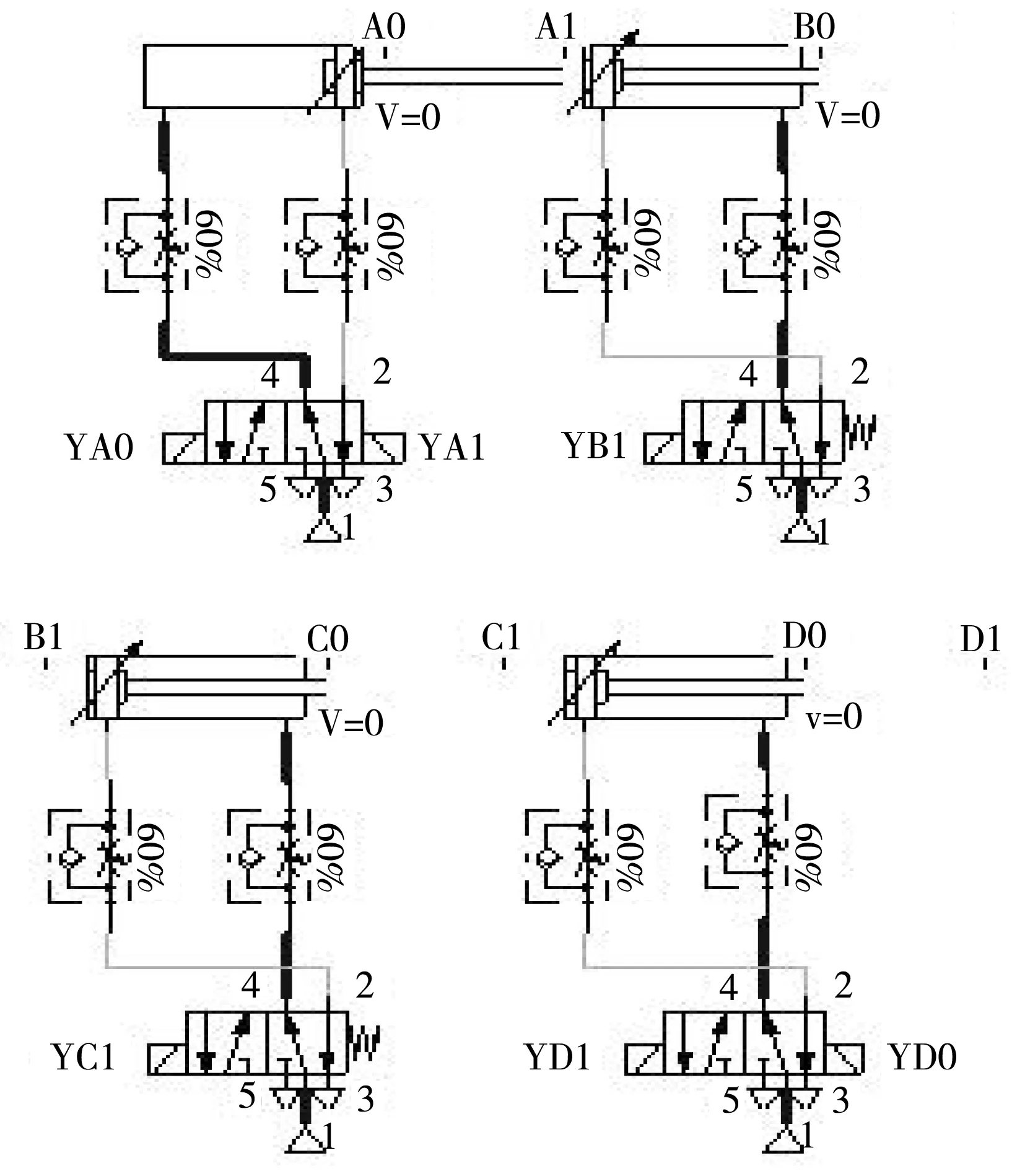

由機械手氣動系統回路圖3可知:氣爪氣缸A和回轉氣缸D是由2位5通雙電控換向閥控制,氣爪氣缸A帶自保持功能用于工作站抓物搬運,回轉氣缸D用于控制手臂正反向90°旋轉;升降氣缸B和伸縮氣缸C則是由2位5通單電控換向閥控制,升降氣缸B用于整個機械手提升下降,伸縮氣缸C則用于控制手臂水平方向的運動.4個氣缸的運行速度快慢通過調整排氣節流閥的開度進行控制.

圖3 機械手氣動系統回路

綜上分析可知,氣動系統中各氣缸均為雙作用氣缸,分別由單穩態換向閥(2位5通單電控換向閥)和雙穩態換向閥(2位5通雙電控換向閥,具有自保持功能)控制,且伸縮氣缸C和升降氣缸B重復動作,為復雜氣動程序電控系統中混控系統.

2 串級法設計

根據“組數越少越好且每組中同一個氣缸只能出現一次”的分組原則,將氣動機械手動作順序分為4組:C1+B1+A-/B1-C1-D+/C2+B2+A+/B2-C2-D-.

執行控制回路設計時,各氣缸電磁閥線圈的得電順序由該組的動作順序決定,通常將該組中各氣缸的電磁閥線圈與前一動作所觸動的行程開關串聯,再與該組別的繼電器常開觸點串聯.若組內有兩次及以上動作的電磁閥線圈(如YB1、YC1),因跨級受電須將該動作所屬組別繼電器的常開觸點并聯后,再與其電磁閥線圈串聯,以避免逆向電流造成不正確的繼電器或電磁線圈被激磁.

控制電路設計時遵循以下幾點:

(1)若組中僅有1個氣缸且由雙穩態換向閥控制的氣缸,則該組的繼電器不必形成自保回路

(2)除(1)情況外,各組的繼電器線圈必須形成自保回路.

(3)除最后1組繼電器外,其余每組繼電器的自我保護回路都是由其后1組繼電器的常閉觸點控制切斷,而最后1組繼電器的自我保護回路則是受到最后1個動作完成時所觸發的行程開關常閉觸點控制切斷.

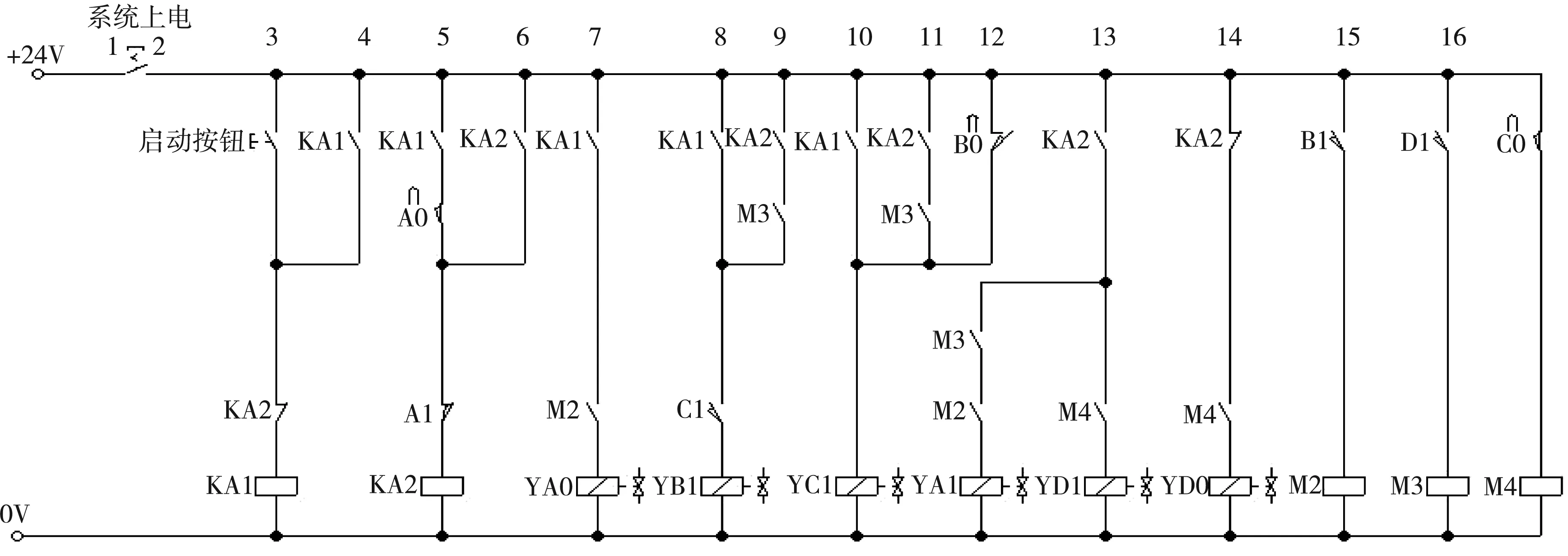

串級法設計氣動機械手的電氣控制回路如圖4所示.經仿真軟件驗證該設計方案能滿足氣動機械手的控制要求,但是電氣回路的線路數目較多,且其中有4條支路并聯后再與YC1電磁閥線圈串聯,導致接線易出錯,不利于安裝調試、故障診斷及排除.

圖4 串級法設計氣動機械手電氣回路

3 “組數最少”優化設計

3.1 分組優化原則

以“組數越少越好且每組中同一個氣缸只能出現一次”的分組原則,其分組的實質僅是將所有可能出現的障礙均隔離.雖然分組方案可行,但對于復雜的多缸重復程序電控系統而言,因重復動作而使得分組的組數變多,從而使得設計的電氣回路結構更復雜、調試、故障診斷和排除更困難.因此,基于串級法的基本思路——電路隔離,結合單穩態和雙穩態元件的特征,借助全功能圖判定障礙及信號元件的邏輯關系,以“減少組數”為優化目標,使邏輯信號簡化至僅保留必不可少的記憶狀態,提出分組優化原則.

(1)雙穩態元件按原分組原則:同一氣缸的不同狀態分在不同組別中.

(2)單穩態元件按情況分開討論:

a.若同一氣缸不同狀態相鄰,應分在不同的組別.如:銑床夾持器中D氣缸的動作順序分組:A+B+A-C+B-D+/D-C-.

b.單穩態換向閥控制的氣缸不同狀態是否區分在同一組別,由全功能圖判定.若觸發同一氣缸不同狀態的信號元件的起點重合,則該氣缸的不同狀態應分在不同的組別.

c.對重復動作的氣缸,如B、C氣缸.B、C氣缸同一動作應分在不同的組別中,而不同動作可分在同一組別中,即:同一氣缸上一次伸出與下一次伸出不能在同一組別,但上一次縮回與下一次伸出可分在同一組別.

d.復現信號(B1、B0、C1、C0)作為不同氣缸或同氣缸的不同狀態的觸發條件,一般將復現信號與組別的常開觸點相“與”.因此盡可能將單穩態控制的氣缸不同工作狀態區分在每組的開頭.

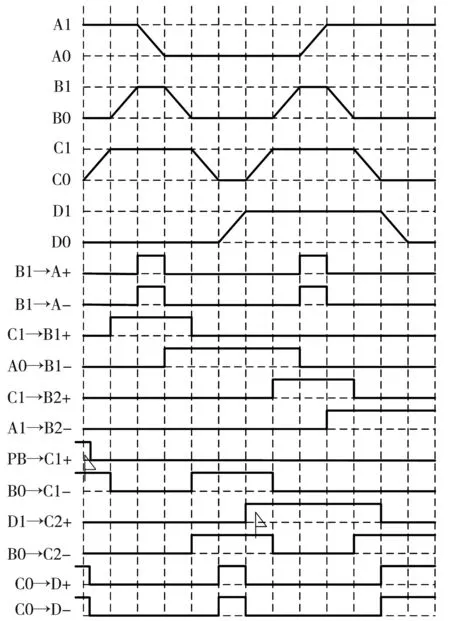

以氣動機械手為例說明,它的全功能圖如圖5所示,其中三角旗位置C1+和C1-、C2+和C2-信號重疊,存在運動障礙.從圖5可以看出,觸發C氣缸2次動作的信號元件PB與B0、D1與B0起點重合,因此根據上述的分組優化原則,氣動機械手的分組方案為以下兩種:

圖5 氣動機械手全功能圖

方案1:C1+B1+A-B1-/C1-D+C2+B2+A+B2-/C2-D-

方案2:C1+B1+A-/B1-C1-D+C2+B2+A+/B2-C2-D-

同時由于電路邏輯函數啟動與復位的條件由分組決定,列電路邏輯函數時應注意以下幾點:

(1)啟動條件的組數一般可省略;

(2)安裝在氣缸起始點的開關作為復位條件時,必須保留該組繼電器的常開觸點;

(3)在一個運動循環中,假如氣缸B連續外伸數次,則安裝在其起始點的限位開關b0及前進端點的開關b1,其中任意一個作為復位條件時,該組繼電器的常開觸點同樣必須保留,以避免反向電流造成繼電器動作不正確或使得電磁線圈被激磁.

因此為了簡化電路,盡可能減少復現信號作為啟動與復位的條件.綜上:方案1中復現信號B1、C1分別作為啟動與復位的條件,而方案2中只有B1作為啟動條件,可簡化電路,因此該氣動機械手的優化方案為:C1+B1+A-/B1-C1-D+C2+B2+A+/B2-C2-D-.

3.2 邏輯電路啟動與復位條件

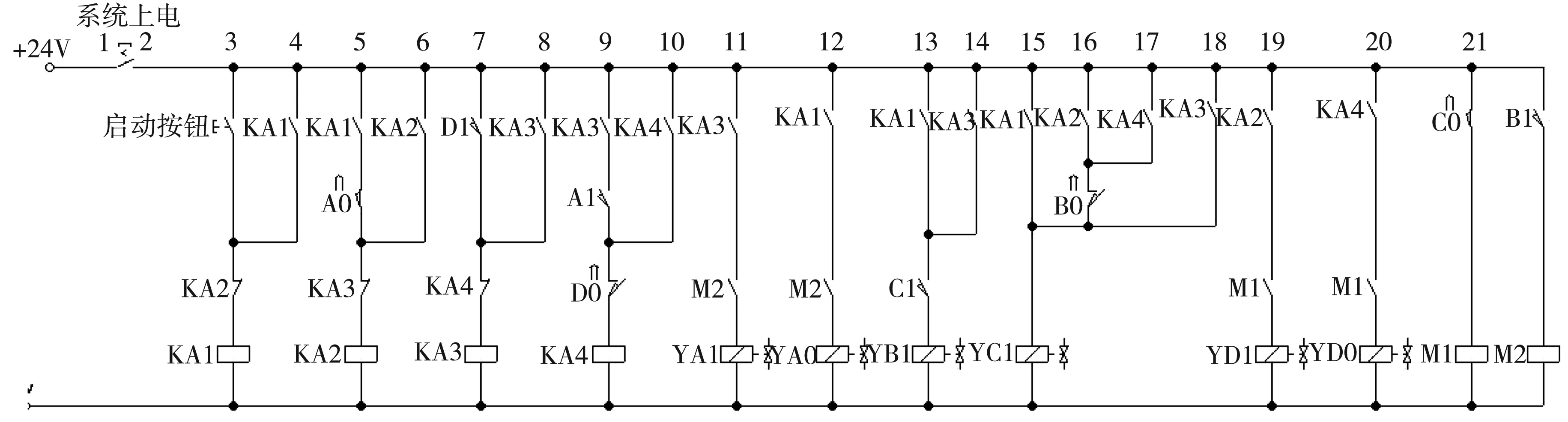

先根據電磁閥的得電需求和所觸發的信號元件,繪制分組、信號元件、時序三者的關系如圖6所示.

圖6 分組、信號元件與時序

圖6中,標在動作順序上方的信號元件為控制電路啟動與復位的條件;標在動作順序下方的信號元件為執行控制電路中各氣缸啟動與復位的條件.

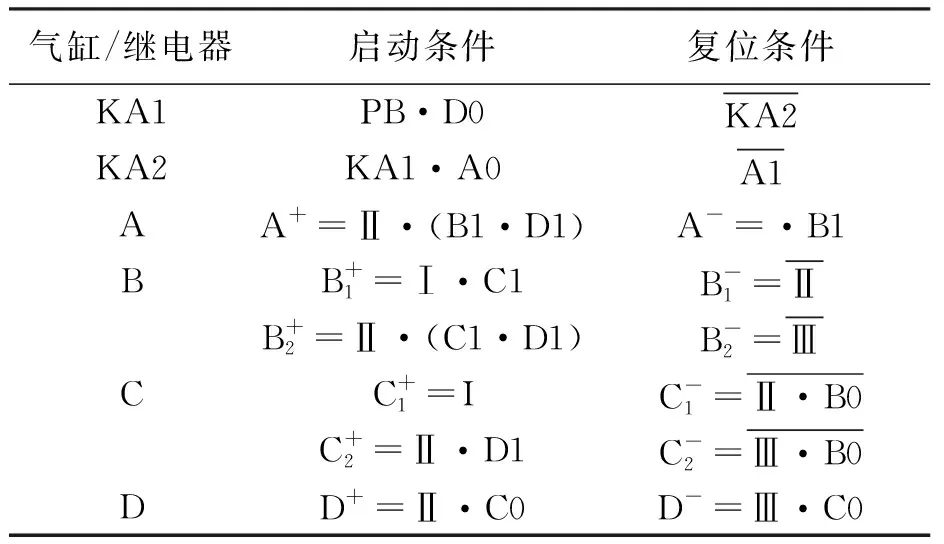

表1 邏輯電路的啟動條件與復位條件

邏輯函數表示控制電路、執行控制回路的邏輯關系,即可利用邏輯函數運算,以簡化電氣回路設計,而且可快速有效地避免干擾動作或誤動作.

3.3 電路邏輯函數

3.3.1 控制電路(換組電路)設計

串級法即控制回路隔離法:保證在任何時段,只能允許其中一組處于激活狀態,即各組按順序得電,并形成互鎖.由于繼電器常開、常閉觸點互鎖,因此,2個繼電器即可實現3級回路,則控制電路的邏輯函數如下.

(1)

(2)

(3)

3.3.2 執行控制回路(各氣缸邏輯電路)設計

1.雙穩態元件控制的A、D氣缸

A、D氣缸輸出動作順序受到它們的運動位置及所觸發的行程開關傳感器控制,按動作順序完成回路設計,得到控制電路的邏輯函數如下:

A(+)=//·(B1·D1)=KA2·B1·D1 ,

(4)

A(-)=/·B1=KA1·B1 ,

(5)

D(+)=//·C0=KA2·C0 ,

(6)

(7)

2.單穩態元件控制的B、C氣缸

單穩態元件控制的氣缸若不同狀態分在不同的組別中,因跨級受電的解決方式不同.

方式一:增加繼電電器的自保回路

根據單穩態換向閥是否增加繼電器的自保電路的判定原則:

原則1:氣缸的往復動作,例如B+、B-,分別被區分在相鄰的兩組中.例如Ⅰ和Ⅱ,Ⅱ和Ⅲ.

原則2:上述兩個動作中的后一動作,如B-又被區分在該組的開頭.

若滿足判定原則,無須增加繼電器的自保回路;若不滿足判定條件,則需增加繼電器的自保回路.

方式二:將下一組別的控制信號維持至復位.

由圖6可知:B氣缸2次動作均符合判定原則,無須增加繼電器的自保電路;C氣缸2次動作均不符合判定原則,若采用方式一,則需增加2組繼電器的自保電路,增加電路的復雜性,故采用方式二.因此B、C氣缸邏輯電路函數:

(8)

(9)

(10)

(11)

(12)

(13)

歸納上述分析,將電路邏輯函數整理如下:

(14)

(15)

A(+)=KA2·B1·D1 ,

(16)

A(-)=KA1·B1 ,

(17)

B(±)=(KA1+KA2·D1)·C1 ,

(18)

(19)

D(+)=KA2·C0 ,

(20)

(21)

從上述式子可知:B1、D1、C0多次使用,但是信號元件B1、D1、C0都只有1組常開、常閉觸點,因此分別用B1、D1、C0驅動繼電器M2、M3、M4,擴充觸點數目[10].雖然增加了繼電器數量,但是簡化了控制電路及執行控制電路的安裝及分段測試.

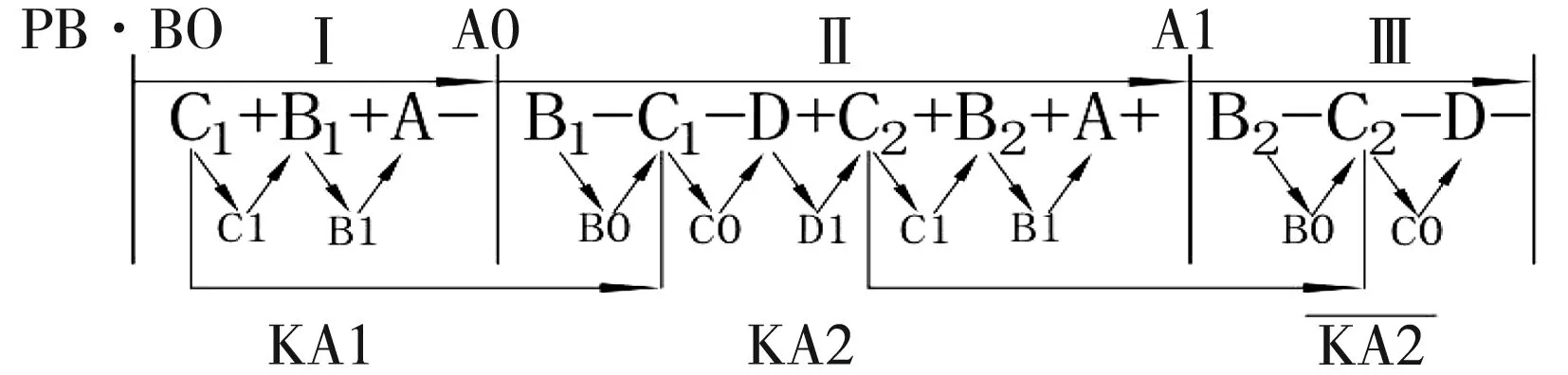

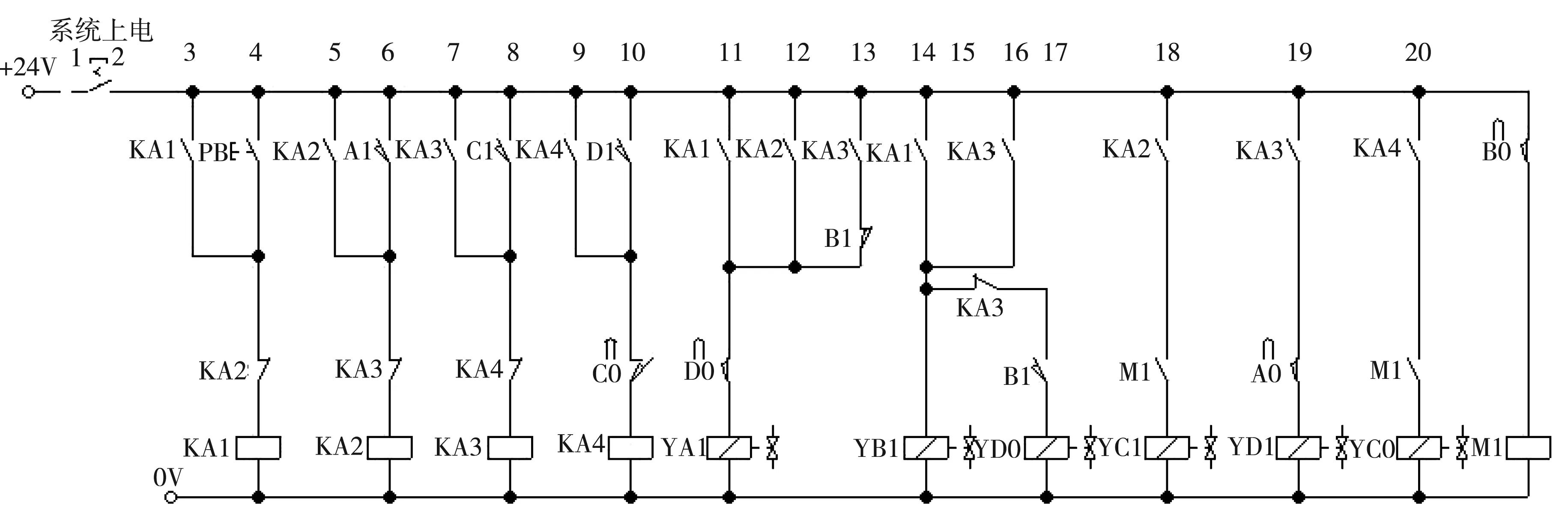

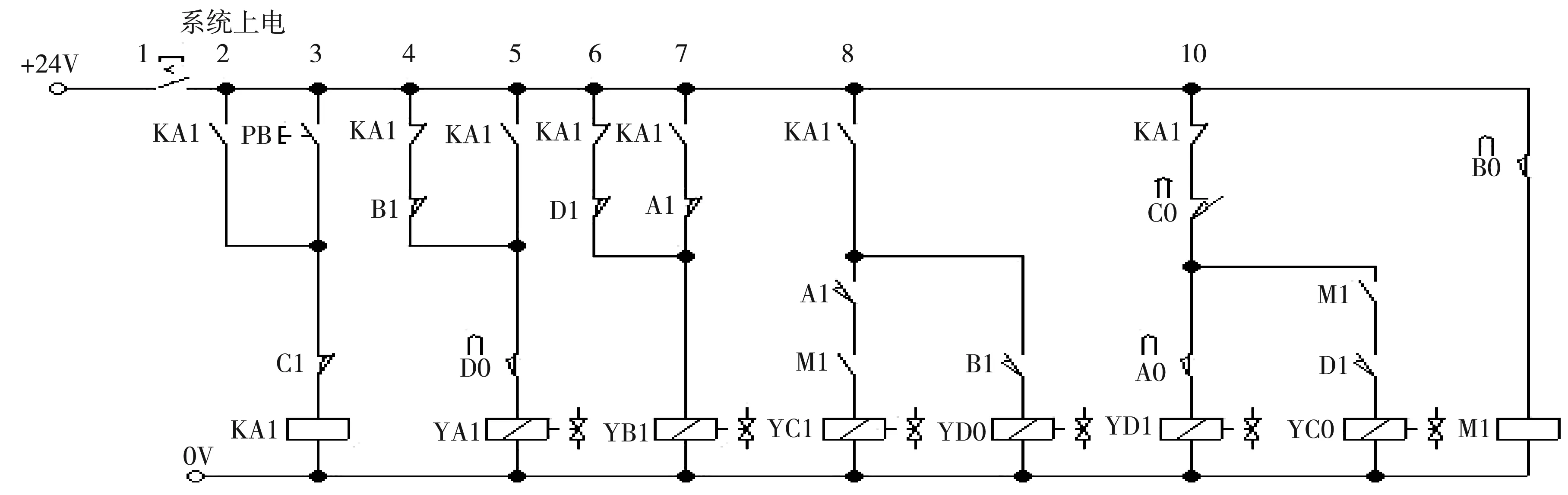

3.4 電路邏輯函數轉換為電氣回路

依據電控回路與邏輯函數關系,將電氣回路中繼電器、電磁閥等電氣元件線圈的得電和失電,觸點的吸合和斷開均看成邏輯控制變量,將該機械手的電路邏輯函數轉換為電控回路如圖7所示,經FluidSim_P軟件驗證該設計方案能滿足氣動機械手的控制要求.

圖7 氣動機械手電氣控制回路

同時以YL-335B分揀站為例驗證該優化分組原則,分揀站動作順序為:B+D-A+B-C+B+A-D+B-C-,氣動系統回路中A、B氣缸由單穩態換向閥控制,C、D氣缸由雙穩態換向閥控制.

原分組方案為:B1+D-A+/B1-C+/B2+A-D+/B2-C-;優化的分組方案:B1+D-A+B1-C+/B2+A-D+B2-C-,電氣控制回路分別如圖8、9所示,并通過FluidSim_P軟件驗證.

圖8 YL-035B分揀站優化前電氣回路

圖9 YL-035B分揀站優化后電氣回路

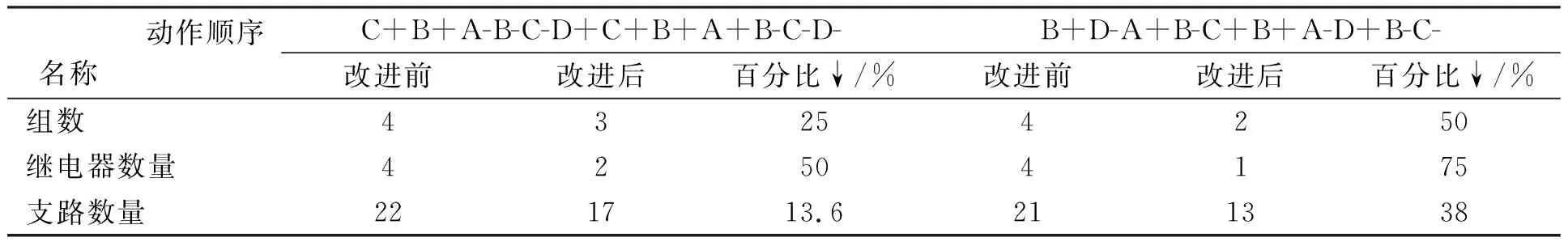

3.5 組數優化比較分析

分別對比圖4與圖7以及圖8、9中的組數、繼電器數量和支路數量參數的變化率可知:兩組復雜電控程序的動作順序的組數由4組分別改進為3組和2組,繼電器量和電氣支路的數量也隨之優化減少.如表2所示,當電控系統分級的組數變化率越大,繼電器數量和支路數量下降比率越大.

表2 氣動機械手改進前后對比

4 結 論

例證表明,基于單穩態和雙穩態換向閥的特性基礎上,以“組數越少越好”為優化目標,提出的優化分級原則有效可行,結合邏輯運算簡化邏輯電路,設計周期短、簡單高效、適用于復雜氣動程序電控系統的設計.雖然,復雜程序電控系統因動作順序不同,優化的程度不同,但總體上通過優化分組方案及邏輯函數運算能有效地降低設計周期,同時設計的電控回路邏輯清晰、可讀性好、便于安裝調試,同時故障診斷和排除簡單、直觀,便于維護.