聚合物基熱界面材料研究進展及空間應用探討

吳琪 苗建印 李文君 付振東 楊琦

(北京空間飛行器總體設計部 空間熱控技術北京市重點實驗室,北京 100094)

為追求更高性能和更小體積,航天器內電子設備微小型化、集成化是其發展趨勢,伴隨而來的是裸片、器件和系統級功耗的急劇增加[1]。天基雷達、微波武器、激光武器等下一代軍事航天器的關鍵載荷內部器件熱流密度將提高1~2個數量級,可達數百瓦每平方厘米,封裝殼體最外層表面熱流密度仍可達10 W/cm2。為了保證這些載荷/器件的性能、壽命和可靠性,必須采用先進的熱控技術解決高熱流密度散熱問題[2],而實現熱源與熱沉的固-固界面傳熱強化是解決日益嚴峻的散熱問題的關鍵一環[3],是將熱量快速的從發熱器件(熱源)傳遞到散熱系統(熱沉)、使散熱系統充分發揮效能的關鍵環節。

以導熱脂、導熱墊片、導熱膠為代表的聚合物基熱界面材料是航天器固-固界面傳熱強化的常用手段,小到衛星的載荷芯片,大到儀器設備的安裝板,都大量使用了聚合物基熱界面材料。然而,現有的航天器用聚合物基熱界面材料導熱系數通常都較低,導熱脂、導熱膠的導熱系數基本都在0.5 W/(m·K)以下,導熱墊片的導熱系數相對較高,但也只有2~6 W/(m·K)。較低的導熱系數直接影響了實際應用時的界面換熱系數,對于高熱流密度載荷/器件,對應的界面溫差高達幾十度,難以滿足未來高熱流密度載荷/器件的散熱需求。因此,聚合物基熱界面材料的導熱性能優化是解決以上散熱問題的關鍵技術。基于此,本文調研并總結了現有的聚合物基熱界面材料導熱性能優化技術,在此基礎上結合空間環境的特殊性分析這些技術在空間應用的可行性和注意事項,并針對航天器熱控系統設計提出應用建議。

1 聚合物基熱界面材料概述

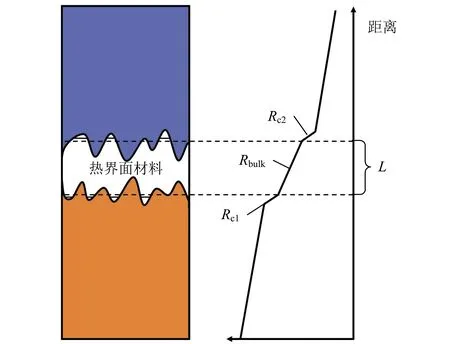

聚合物基熱界面材料可以填充固-固界面間隙從而減小接觸熱阻,如圖1所示,加入熱界面材料后界面處總熱阻RTIM為

圖1 加入熱界面材料后界面位置熱阻示意圖

(1)

式中:Rc1和Rc2為上下界面接觸熱阻,Rbulk為體積熱阻,L為熱界面材料厚度,kTIM為熱界面材料熱導率。由此可見,對于有一定厚度的熱界面材料,界面處熱阻由其體積熱阻主導,減小界面處熱阻的關鍵在于提高熱界面材料的導熱性能。

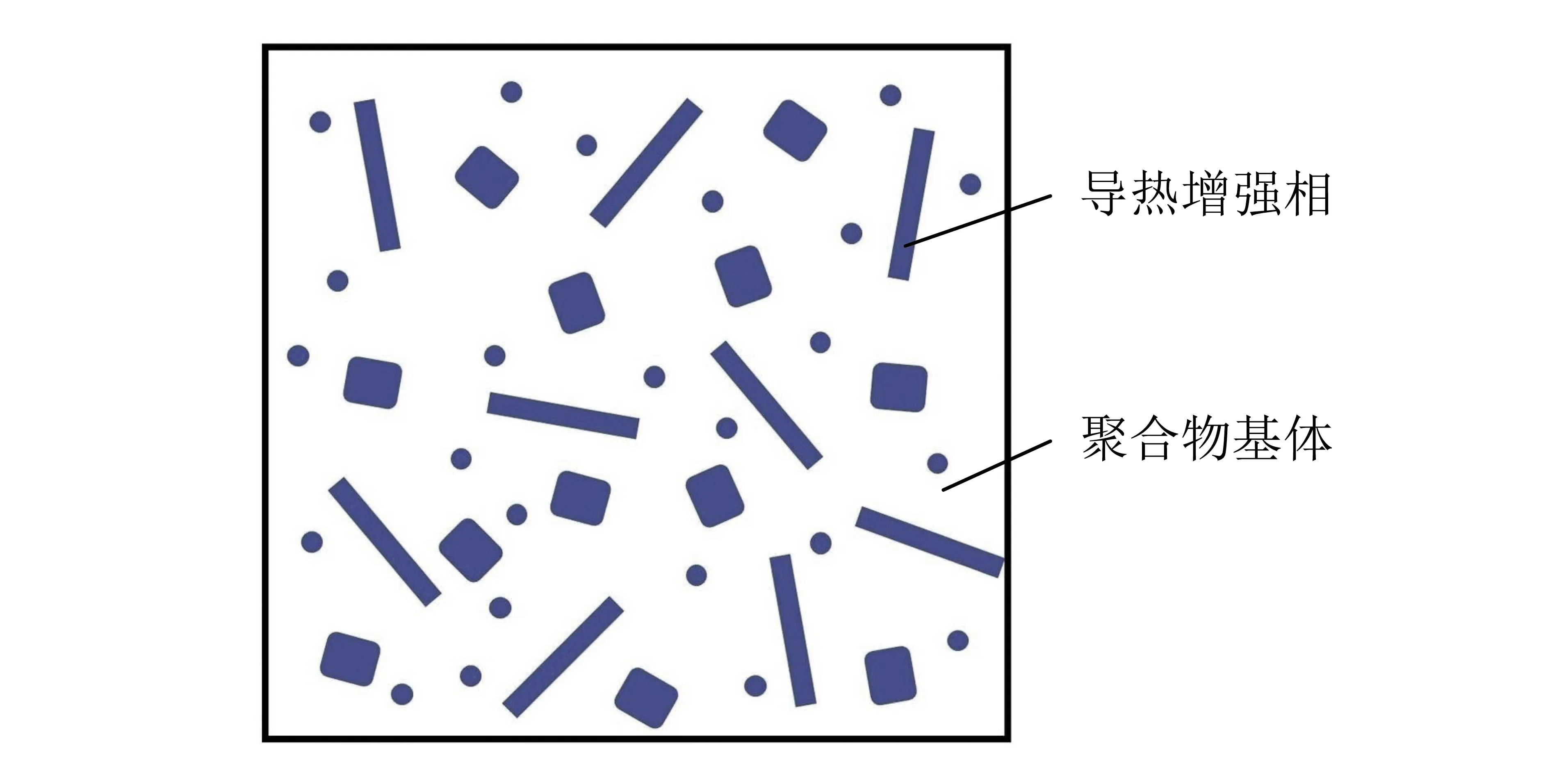

聚合物基熱界面材料通常是由聚合物基體和導熱增強相組成,如圖2所示。其中聚合物基體用于實現熱界面材料所需的力學性能,使其具有柔韌性/流動性、可以變形以適應嚙合面的形狀,通常這類材料的熱導率較低,不足以提供熱界面材料所需的導熱性能,因此需要添加導熱增強相改善導熱能力。但是,分散在基體中的增強相引入了大量基體/增強相微觀界面,會增加內部熱阻,所以熱界面材料的導熱性能主要取決于聚合物基體、導熱增強相以及基體/增強相界面三者的情況。因此,目前對于聚合物基熱界面材料導熱性能的優化一般是通過調控基體、增強相或基體/增強相界面實現的。

圖2 聚合物基熱界面材料結構組成示意圖

2 聚合物基體調控

2.1 基體調控的研究現狀

聚合物基熱界面材料主要依靠基體中添加的導熱增強相來提高熱導率,但作為連續相的聚合物基體中的熱傳導所起的作用仍然不可忽略。文獻[4-6]研究了聚合物基體的熱導率對材料整體熱導率的影響,表明:在相同的增強相填充量下,基體熱導率的少量提升就可以顯著改善整體的熱導率。

對于熱塑性聚合物,晶體結構對導熱性能的影響很大,因此提高聚合物結晶度或分子鏈段有序結構可以有效的改善聚合物導熱性能[7],而對聚合物進行取向處理是提高內部結構有序性和結晶度的典型方法。常見的聚合物取向處理技術有機械拉伸[8-9]、紡絲工藝[10]、磁場取向[11]等。以機械拉伸為例,文獻[8]研究了高密度聚乙烯(HDPE)經過機械拉伸后的導熱性能,當拉伸比為25時,HDPE取向方向上的熱導率達到14 W/(m·K),同時其取向方向與垂直于取向方向的熱導率之比增加至60左右。除了取向處理以外,利用分子鏈間氫鍵也可以改變微尺度聚集態結構,使之局部有序從而改善熱導率。聚合物鏈間氫鍵作用力可以起到軟手柄的作用,限制分子鏈的扭曲運動,有效控制分子鏈結構的無序性,提高結晶的規整性。近幾年有學者利用鏈間作用力將雙組分共混聚合物薄膜的熱導率提高至1.5 W/(m·K),相比于其它非晶態聚合物熱導率上升了大約1個數量級[12]。

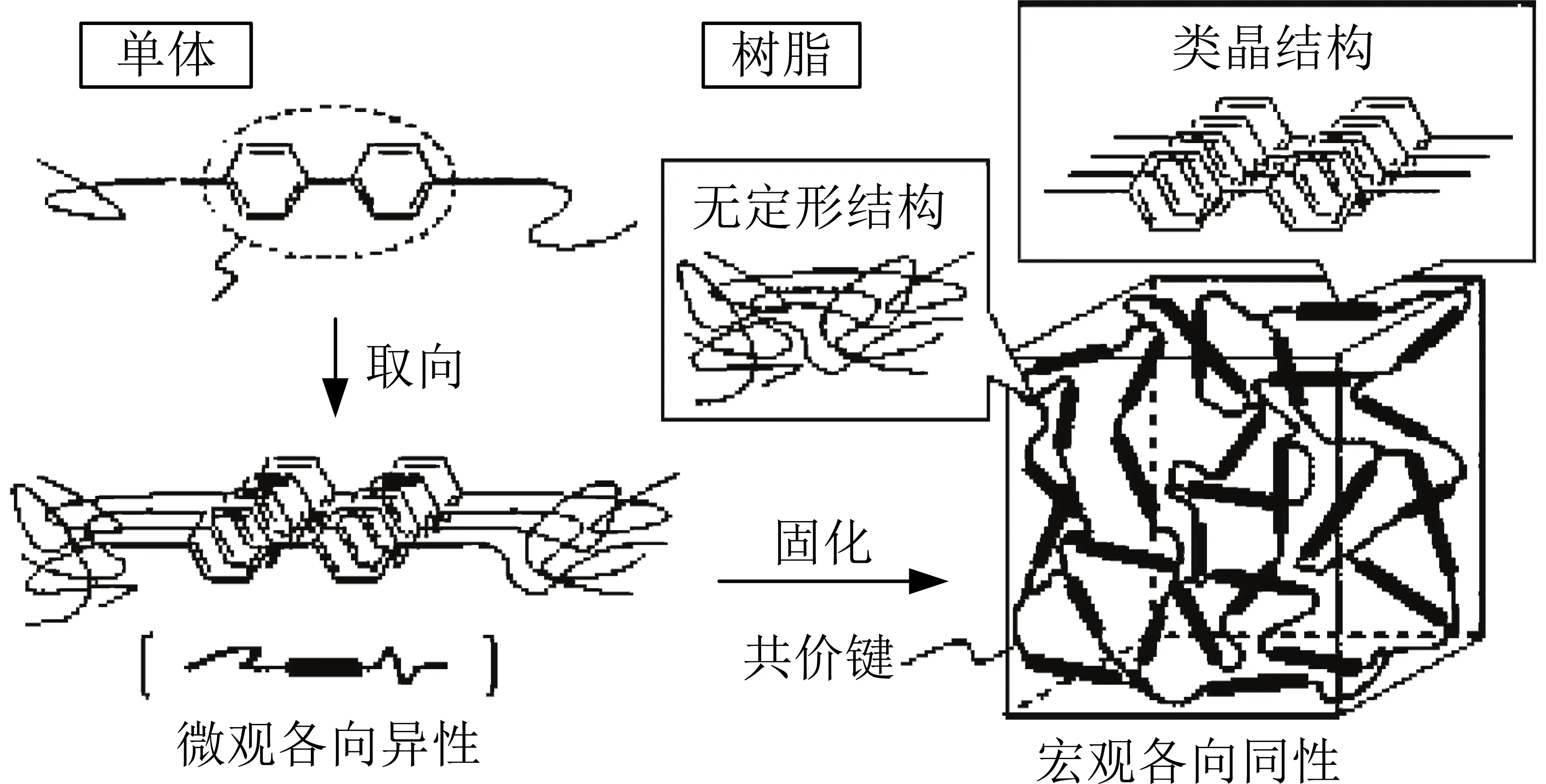

熱固性聚合物不能像熱塑性聚合物那樣通過拉伸獲得取向結構,通常需要在固化網絡中引入局部微觀有序的結構來提高熱導率,如類晶結構。以環氧樹脂為例,文獻[13]制備了具有微觀各向異性宏觀各向同性的高導熱環氧樹脂。如圖3所示[13],樹脂中包含有微觀各向異性的由環氧單體的中間基團引起的類晶結構,同時由于這種類晶結構區域排列的無序性使得整個環氧樹脂具有宏觀各向同性。通過這種結構調控制備的樹脂熱導率比普通環氧樹脂約高5倍。

圖3 宏觀各向同性的高導熱環氧樹脂結構示意圖

2.2 基體調控的空間應用探討

通過以上概述可以發現,對聚合物導熱性能的改善通常是通過提高結晶度實現的,而結晶度的提高往往伴隨著硬度的增大和彈性的降低,這對于熱界面材料而言是不利的,無法充分的填充界面間的間隙,在實際應用時可能造成接觸熱阻升高、整體界面換熱系數下降的情況,因此限制了其在熱界面材料領域的應用。在航天器熱控系統的設計中,對于聚合物基熱界面材料的選型不應只關注其導熱性能,還需要兼顧其力學性能,才能盡可能的減小界面溫差。

此外,聚合物基體作為一種有機材料,可能會包含大量低分子量添加劑,容易擴散至材料表面并解吸,造成其在真空環境下的出氣和污染效應、蒸發升華和分解效應較為明顯,因此在設計和應用航天器用聚合物基熱界面材料時必須關注其真空條件下的出氣性能。真空下的總質量損失(TML)和可凝揮發物(CVCM)是評估空間材料出氣性能的關鍵指標,對航天材料的一般約束為總質量損失小于1.00%,可凝揮發物小于0.10%[14]。

航天器用熱界面材料的聚合物基體還會受空間粒子輻射環境的影響。空間高能帶電粒子可能造成聚合物基體發生輻照交聯、輻照降解、氧化、歧化等化學反應[15],影響分子量大小和分布,進而改變材料整體性能,對航天器的可靠性和壽命產生不利影響。NASA的長期暴露實驗裝置搭載的樹脂試樣在經過空間暴露后斷裂韌性、彈性模量都出現了大幅下降,拉伸、彎曲和層間剪切強度也有不同程度的降低[16]。文獻[17]通過實驗觀察到航天器用熱界面材料ThermaCool R10404在輻射作用下脆性增加,出現碎裂現象,因此其輻射老化可能會帶來潛在的污染問題,這一點也需得到重視。由此可見,在航天器用聚合物基熱界面材料的設計和應用中,需要關注熱界面材料的輻射老化行為,根據對應型號任務周期內的輻射劑量評估等效在軌壽命內性能退化情況,確認符合壽命要求。

綜上所述,針對基體的導熱性能調控不適合應用在航天器用聚合物基熱界面材料中,對于航天器用聚合物基熱界面材料基體的研究應該更多聚焦在低出氣性和耐輻照性的改善,使其更符合空間應用要求。

3 導熱增強相調控

3.1 增強相調控的研究現狀

增強相的種類、含量、形狀、尺寸和取向均會對聚合物基熱界面材料的導熱性能產生影響。通常,高導熱增強相的導熱性能具有各向異性,且具有較高的長徑比,如片狀氮化硼、石墨烯、碳纖維、碳納米管等。因此,相比于增強相種類、含量、形狀、尺寸的影響,通過對增強相在基體內取向的調控可以充分發揮高導熱增強相的各向異性優勢,對熱界面材料導熱性能的提升程度遠高于常規手段,具有極大的發展潛力。

對增強相種類、含量、形狀和尺寸的調控僅需在制備時調整對應的增強相即可,方法較為簡單和常規,而對取向的調控則需要其它輔助手段,目前已有的調控方法包括流動誘導、冰模板法、化學氣相沉積、電場誘導、磁場誘導等。

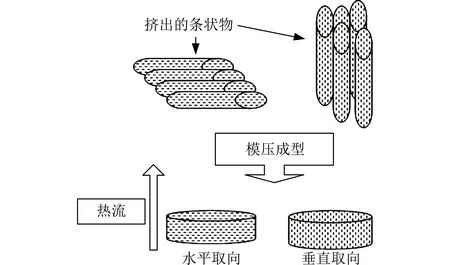

流動誘導取向法是最為傳統和常見的取向技術,一般用于對一維或二維增強相的定向。混合有導熱增強相的聚合物基體固化之前具有流動性,在加工成型過程中可以通過流場對其施加剪切力誘導增強相沿著流動方向形成有序排列結構,從而使該方向上的導熱性能顯著提高。這種方法可以通過多種加工成型工藝來實現,如注射、擠出、模壓、流延、靜電紡絲等。以擠出成型為例,文獻[18]利用這種方法制備出了具有各向異性熱導率的聚碳酸酯(PC)基碳納米纖維(CNF)復合材料。如圖4所示[18],PC和CNF均勻混合后被擠出成條狀從而使得CNF在內部沿擠出方向排布。結果表明:沿熱流方向定向纖維可以顯著提高此方向上的熱導率。模壓成型也是經常被用于定向的方法,文獻[19]通過模壓成型對環氧樹脂中的氮化硅納米線進行了定向排布。在氮化硅納米線體積分數為60%時,垂直于熱壓方向的熱導率可達9.2 W/(m·K)。

圖4 基于擠壓成型的PC/CNF復合材料制備過程

冰模板法常被用來在材料內部構建石墨烯網絡。垂直排列和水平互連的石墨烯網絡(VAHIGNs)可以賦予復合材料有效的熱傳導通路,而冰模板法可以簡單有效的實現石墨烯網絡的構建[20]。冰模板法首先需要將增強相均勻分散在溶劑中,之后通過控制溫度梯度和方向控制冰晶定向生長,在冰晶生長的過程中增強相會被擠入冰晶之間的縫隙里,再對其進行冷凍干燥使冰晶升華即可得到增強相骨架,最后滲入所需基體制得復合材料。除了石墨烯網絡[21-22]以外,冰模板法也可以實現碳化硅納米線[23]等增強相的宏觀取向。

通過化學氣相沉積制備垂直排列的多壁碳納米管陣列也引起了很多學者關注[24]。豎直排布貫穿導熱材料的碳納米管可以減少沿厚度方向的碳納米管/聚合物界面的數量,大大減少熱流方向上的界面熱阻。

任何材質都具有一定的介電特性,即使本身不帶電,在外加電場作用下也會產生不同程度的電偶極化,傾向于順著外加電場方向排列[7],因此電場也被應用到導熱增強相的定向中。電場誘導是在增強相與基體均勻混合后,對尚未固化的混合物施以某一頻率和強度的電場,使增強相在基體內部實現定向排布,通過固化將這種排布結構固定,得到高取向性的導熱復合材料。文獻[25-27]在此方面進行了較多研究,研究對象涵蓋了金剛石、氮化硼納米片等。

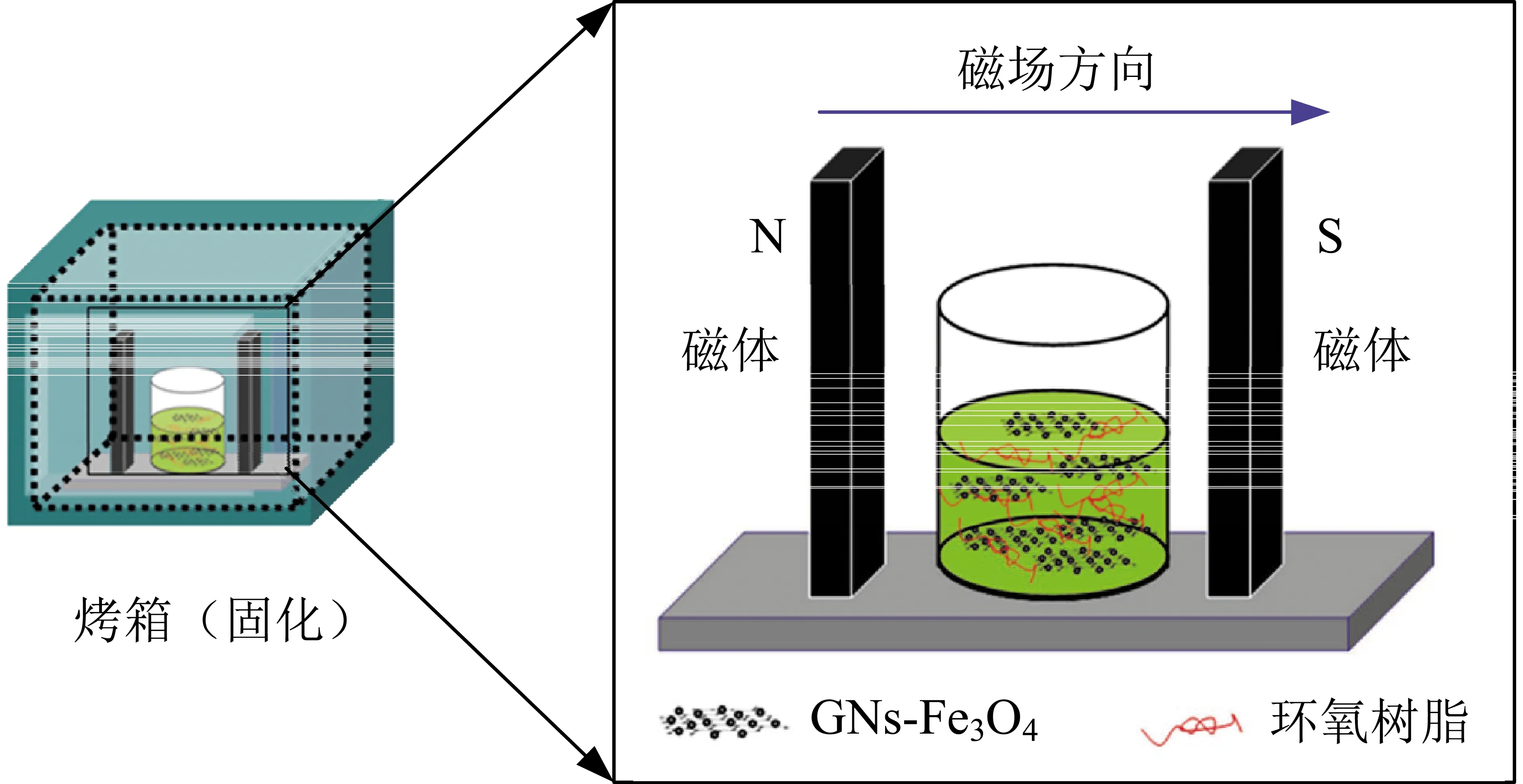

類似地,磁場誘導所覆蓋的范圍很廣,無論是零維增強相、一維增強相還是二維增強相,都有較好的定向效果。關于增強相在磁場中的取向機理,與其磁性有關,分散在粘性基體中的增強相在磁場作用下會發生取向直至由磁場對其產生的力矩和周圍基體對其產生的力矩相等達到平衡為止。因為鐵磁性物質磁性較強,易受磁場影響,在早期研究中,研究者通常選用鐵磁性物質作為定向對象,如鐵粉、鎳球、鎳片等。文獻[28]通過磁場對聚酯樹脂內的羧基鐵粉進行了取向。樣品被置于通電線圈所構成的磁場中,在磁場的作用下,鐵粉會沿磁場方向形成鏈狀結構,構建導熱通路。由于導熱復合材料內的常用增強相大部分并不是鐵鈷鎳等強磁性物質,因此之后的研究者通常會在磁性較弱的增強相表面附著一層強磁性物質,如Fe3O4顆粒[29-31]等,以使磁性較弱的增強相也能在較小的磁場下實現定向排布。如圖5所示[31],文獻[31]將Fe3O4納米顆粒附著在石墨烯納米片(GNs)上,通過僅300 mT的磁場實現了石墨烯納米片在環氧樹脂內的定向。由于在增強相表面引入了新的物質,增大了界面面積,會增大界面熱阻,對傳熱產生不利影響,同時在增強相表面附著的強磁性物質也會對材料的電學性能產生一定的影響。因此采取磁場直接對增強相進行取向是一種更為理想的制備手段,但依靠磁鐵或普通線圈生成的磁場場強一般都很小,難以取向弱磁性物質,若要生成強磁場,需要超導磁體設備的支持。隨著近年來儀器設備的發展,超導磁體開始越來越多的被應用于材料制備領域創造強磁場環境。文獻[32]利用超導磁體設備生成10 T的磁場對石墨纖維進行了定向,最終使得材料的縱向熱導率(8.9 W/(m·K))遠高于橫向熱導率(3.9 W/(m·K)),取得了各向異性優異的材料。

圖5 基于磁場誘導取向的環氧樹脂/GNs-Fe3O4復合材料制備過程

3.2 增強相調控的空間應用探討

針對增強相取向的調控由于只是改變增強相的空間分布,并不會對其空間環境適應性造成影響,因此具有較強的空間應用潛力。但導熱增強相本身仍然會受空間環境影響。文獻[33]通過實驗研究發現γ射線會對碳纖維表面產生刻蝕作用,會增加其表面粗糙度。俄羅斯空間搭載實驗在空間暴露后的碳纖維/環氧復合材料試樣表面觀察到纖維的剝落[16]。因此,空間輻照環境雖然主要影響的是聚合物基體,但其對導熱增強相的影響也不可忽視。

除了空間環境適應性以外,在選擇航天器用聚合物基熱界面材料的導熱增強相時還需要關注其密度指標。通常聚合物基體的密度較小,而增強相的密度較大,占主導作用,所以選擇低密度的導熱增強相有利于航天器的減重需求。碳基增強相的密度一般小于陶瓷或金屬增強相,具有明顯優勢。

在航天器熱控系統的設計中,選擇聚合物基熱界面材料時建議確認其使用的增強相種類,評估其電學性能和可能產生的多余物,針對應用場合的實際需求選擇相應的聚合物基熱界面材料,對于有絕緣要求的場合仍然建議使用傳統的采用陶瓷增強相的熱界面材料,或者對采用碳基/金屬增強相的熱界面材料進行絕緣處理。對于平面度不高的場合,由于部分區域界面間隙較大,此時界面處熱阻由熱界面材料體積熱阻主導,因此建議使用具有一定厚度的高導熱性熱界面材料。需要注意的是,具有取向結構的聚合物基熱界面材料雖然具有遠高于傳統聚合物基熱界面材料的導熱性能,但尺寸通常較小,更適合應用于高熱流密度載荷散熱。

綜上所述,對碳基增強相進行取向調控可以充分發揮其各向異性高導熱優勢,在不影響空間環境適應性的前提下大幅提升熱界面材料的導熱性能,同時其較低的密度符合航天器減重需求,因此在航天器用聚合物基熱界面材料中有較大的應用潛力。

4 基體/增強相界面調控

4.1 界面調控的研究現狀

雖然聚合物基熱界面材料是一種用于宏觀固-固界面處強化換熱的材料,但其內部也存在大量微觀界面。對于聚合物基熱界面材料而言,增強相分散在基體中時不可避免的會引入大量的基體/增強相界面,熱量在這些微觀界面處傳輸時會受到一定程度的阻礙,即基體/增強相界面熱阻。這些熱阻會在一定程度上降低熱界面材料整體導熱性能,因此很多研究聚焦于如何降低基體/增強相界面熱阻。

目前減小基體/增強相界面熱阻的最常見技術是對增強相進行表面處理,例如可以通過助劑(如表面活性劑、偶聯劑等[34-36])對增強相表面進行表面化學修飾,改善增強相與基體之間的相容性,減小內部接觸熱阻,進而有效的提高體系整體熱導率。硅烷偶聯劑是一種最常用的表面改性劑,分子結構式為(RO)3-Si-(CH2)n-Y。水解性官能團(RO)水解時生成硅醇基(Si-OH),之后與增強相表面結合,形成硅氧烷,另一邊有機官能團(Y)可以與有機基體反應而結合,從而在無機增強相與有機基體之間構成緊密連接,有效減小界面熱阻。導熱性能的改善效果受偶聯劑的種類、用量、改性工藝等影響,每一種偶聯劑都有最佳用量范圍,其與增強相尺寸和表面性質有關,用量過多或過少都有可能對導熱性能產生反作用[7]。

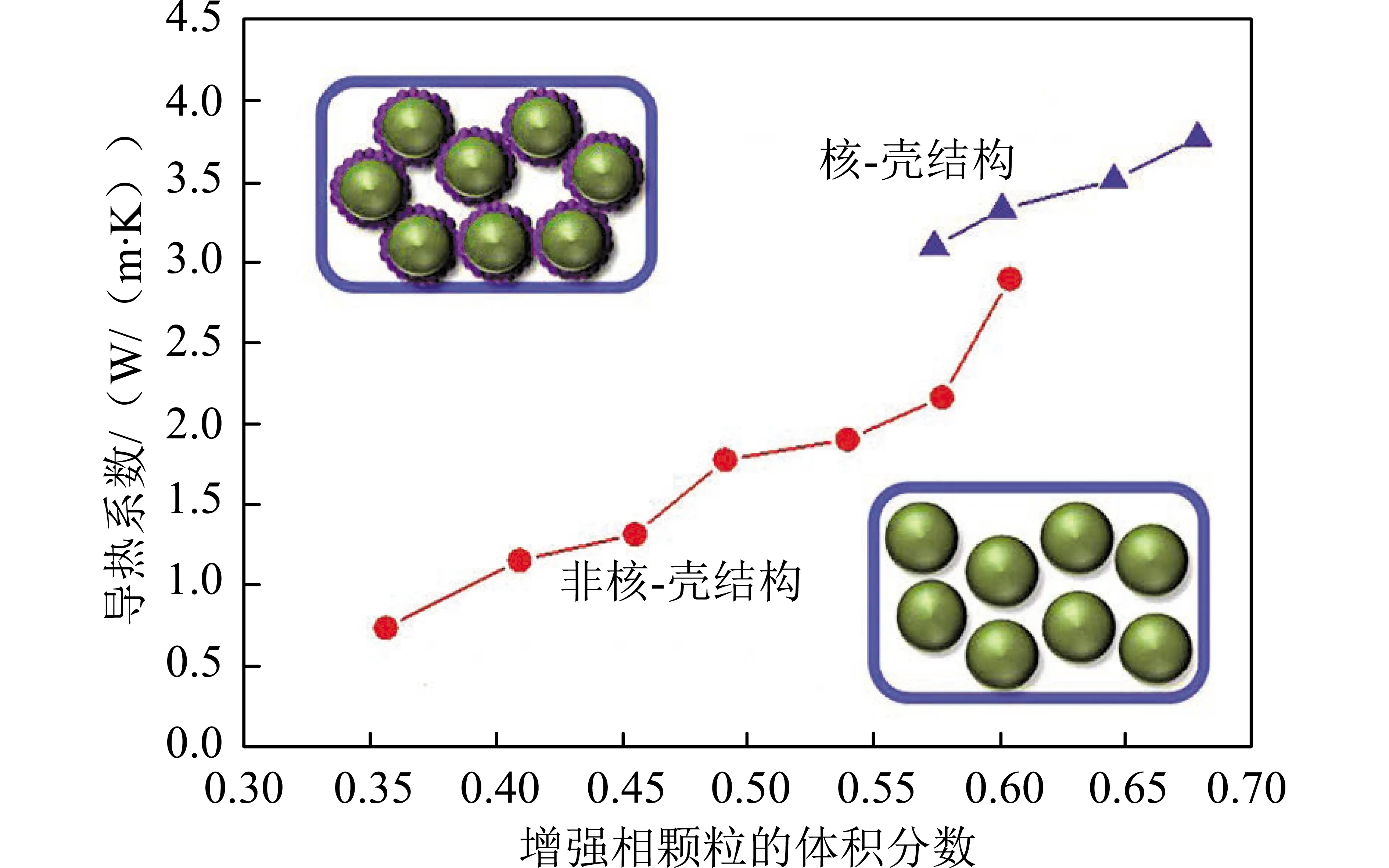

部分材料也可以通過增強相進行表面包覆修飾來改善整體熱導率,例如文獻[37]通過溶膠-凝膠法結合超臨界流體技術以及其后的熱處理制備了以FeCr為核、多孔Al2O3為殼的增強相顆粒,并以此制備了復合材料。由于界面處聲子散射的降低,所得復合材料的熱導率要遠高于非核-殼結構顆粒制備的材料熱導率,結果如圖6所示[37]。另外,文獻[38]先將多壁碳納米管(MWCNTs)表面進行酸化處理和氯化處理,再將其與經過表面改性的氧化鋁(Al2O3)納米顆粒一起混合于四氫呋喃(THF)溶液中,最后經過攪拌、過濾、洗滌后得到表面包覆有Al2O3層的MWCNTs,以此作為增強相的復合材料的導熱性能得到了明顯的提升。還有一些研究對增強相表面采用了金屬包覆層,如文獻[39]就通過電鍍技術將銅鍍在了碳纖維表面,形成碳纖維-銅的核-殼結構,在快速熱處理之后,加入環氧樹脂通過模壓成型制得復合材料,所得材料相比于純碳纖維/環氧樹脂材料水平方向熱導率提升了18倍,達到47.2 W/(m·K),豎直方向熱導率提升了6倍,達到3.9 W/(m·K),大大改善了整體的導熱性能。

圖6 核-殼結構和非核-殼結構顆粒復合材料的熱導率對比

4.2 界面調控的空間應用探討

雖然表面改性劑可以優化聚合物基熱界面材料的導熱性能,但可能引入低分子量物質,在空間應用時由于真空出氣效應造成污染。因此在實際空間應用時需優化官能團種類和用量,嚴格評估出氣性能,使其滿足空間應用要求。在航天器熱控系統的設計中,對于聚合物基熱界面材料的選型需確認其是否滿足總質量損失小于1.00%,可凝揮發物小于0.10%的指標要求。

航天器在軌運行期間會反復進出地球陰影,受軌道高度、季節等影響,溫度會在一定范圍內周期變化。長期的熱循環作用會使材料產生熱應力和熱應變,引發內部變形和損傷,從而影響材料宏觀性能。對于航天器用聚合物基熱界面材料而言,由熱循環引起的基體/增強相界面處開裂、損傷很有可能會影響其傳熱能力,因此研制和應用過程中需要對其耐受熱循環的能力進行評估,以確保其在軌應用時的長期穩定性。

綜上所述,針對基體/增強相界面的調控可以有效提高熱界面材料的導熱性能,但在進行空間應用時需要注意其對真空出氣性能和耐受熱循環能力的影響,后續研究應重點關注基體/增強相界面調控與空間環境適應性間的關系。

5 結束語

為滿足未來航天器高熱流密度載荷/器件的散熱需求,聚合物基熱界面材料的導熱性能優化已經成為航天器熱控領域發展所需的關鍵技術,對聚合物基體、導熱增強相和基體/增強相界面的調控是優化聚合物基熱界面材料導熱性能的主要技術途徑。本文對這些技術途徑進行了梳理和分析,結果表明:增強相取向調控和表面改性處理對于航天器用聚合物基熱界面材料的導熱性能優化較為關鍵,尤其是增強相取向調控可以充分發揮部分高導熱增強相的各向異性優勢,對導熱性能的提升程度遠高于常規手段,具有很大的發展潛力和空間應用潛力。除導熱性能外,聚合物基熱界面材料在空間應用時還需要考量空間適應性,需要重點關注其在真空下的出氣性能、輻照老化和損傷以及熱循環效應,以保證在軌使用時的穩定性和可靠性。在航天器熱控分系統設計時也需要根據具體情況選用合適的聚合物基熱界面材料來實現固-固界面傳熱強化。由于現有研究大多聚焦在導熱性能的提升方法上,缺乏對空間環境適應性的研究,因此,進一步探索各項導熱性能調控技術與真空出氣性能、耐輻照性能、耐熱循環性能等空間應用所需性能之間的關聯性,將是未來航天器用聚合物基熱界面材料領域的重點發展方向,有助于推動此類技術未來在航天器高熱流密度載荷/器件中的應用。