面向減污降碳目標的紡織工業環境治理發展趨勢

唐政坤, 劉艷繽, 徐晨燁, 劉艷彪, 沈忱思, 李 方, 王華平

(1. 東華大學 環境科學與工程學院, 上海 201620; 2. 東華大學 國家環境保護部紡織工業污染防治工程技術中心, 上海 201620; 3. 上海海洋大學 愛恩學院, 上海 201306; 4. 東華大學 材料科學與工程學院, 上海 201620)

全球變暖是人類面臨的全球性問題,嚴重影響著人類社會可持續發展,科學界主流觀點認為造成全球變暖的主要原因是人類生產活動過量排放二氧化碳等溫室氣體[1-2]。在2019年,我國的碳排放量已占全球總量的27%[3],為此我國提出了“雙碳目標”,即二氧化碳排放力爭2030年前達到峰值,力爭2060年前實現碳中和。為實現這一目標,各個行業需加快推動產業全面綠色低碳轉型,實現低碳發展推動并引領能源低碳革命、綠色低碳工業體系創建的重大戰略目標。

我國是世界上最大的紡織品生產國和出口國,紡織工業也是最重要的實體經濟和民生產業[4],在環境污染和碳排放方面的問題也比較突出。第二次全國污染源普查公報顯示:2017年,紡織工業化學需氧量(COD)排放量10.98萬t,占工業源COD排放量的12.07%;氨氮排放量0.34萬t,占工業源氨氮排放量的7.6%;總氮排放量1.84萬t,占工業源總氮排放量的11.81%[5]。國家統計局數據顯示,2017年,紡織行業全過程能耗總量大約為8 365.54 t標準煤,相當于2.05萬t二氧化碳。在環境和能耗雙重約束下,特別是面對能源利用效率低、污染嚴重等問題,紡織行業的發展將不可避免地面臨相關政策限制,因此,2021年,中國紡織工業聯合會發布《紡織行業“十四五”發展綱要》,提出行業發展、結構調整、科技創新、綠色發展、民生福祉五大發展指標計劃,在污染防治方面明確了發展節能減碳、清潔生產、水效提升、污染防治、資源循環利用五大重點工程,使紡織行業在實現中國碳排放目標中發揮出重要作用。

本文從全產業鏈的角度分析了紡織工業中具有減碳潛力的環節,基于生產過程節能減排和資源再生利用對具有應用前景的降碳技術進行歸納,從環境管理層面通過典型案例探討產業聚集化工業區發展模式的優勢,為實現“雙碳”目標提供思路。

1 碳排放環節與減碳潛力分析

紡織工業產業鏈可分為3個主體環節,即上游的原料加工、中游的染整加工以及下游的服裝服飾及紡織成品加工環節,上游和中游被認為是能耗和排污的主要環節。能耗方面,化纖原料加工能耗約為4.84 t標準煤,織造環節能耗約為 0.95 t標準煤,印染環節能耗約為2.84 t標準煤[6]。在排污方面,根據生態環境部發布《排放源統計調查產排污核算方法和系數手冊》顯示,印染企業每加工1 t織物將產生廢水40~120 m3,廢水和污染物的排放量根據產品種類、生產工藝和治理工藝而不同。

1.1 纖維原料加工

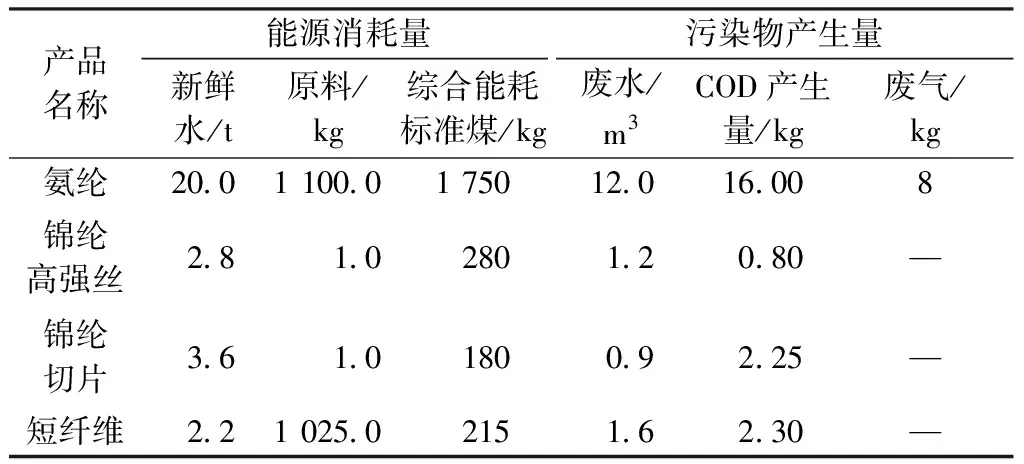

纖維原料主要分為化學纖維和天然纖維,二者在生產加工過程中均會消耗大量能源和物料,并會產生廢水廢氣。化纖熔融紡絲過程的主要步驟包括原料熔化、熔體分配、成形、冷卻、上油、牽伸、卷繞,在此過程需要耗費大量水電氣能源,并產生一定量大氣和水污染物。根據國家發展改革委、生態環境部、工業和信息化部聯合印發最新修編的6類化纖行業清潔生產指標評價體系相關數據,化纖產業主要產品的能耗、物耗如下表1所示。

表1 化纖原料生產的能耗和排污情況Tab.1 Energy consumption and pollution discharge in production of different chemical fiber raw materials

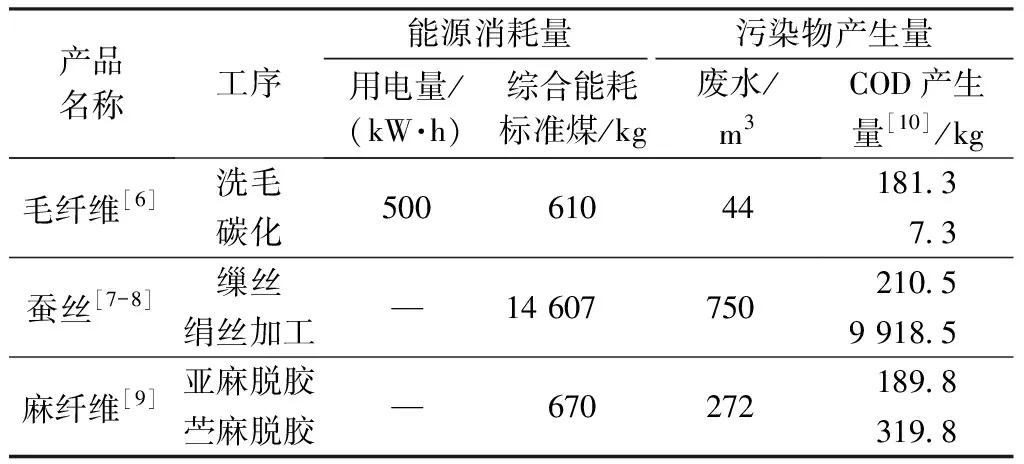

表2示出加工天然纖維生產的能耗和排污狀況。在天然纖維加工過程中:洗毛工序的能源消耗主要形式是蒸汽,占總能耗的80%以上,并以熱能的形式用于原毛的洗滌和洗凈毛的烘燥;蠶絲加工中繅絲工序是能耗主要環節,煮繭、繅絲、復搖和副產品汰頭加工4個環節會產生大量廢水;以燒堿煮練和生物脫膠為主的傳統麻脫膠工藝中,煮練工序會產生大量廢水,并且在干燥過程中需要大量能耗。

表2 加工天然纖維的能耗和排污情況Tab.2 Energy consumption and pollution discharge of natural fiber production

1.2 染整加工

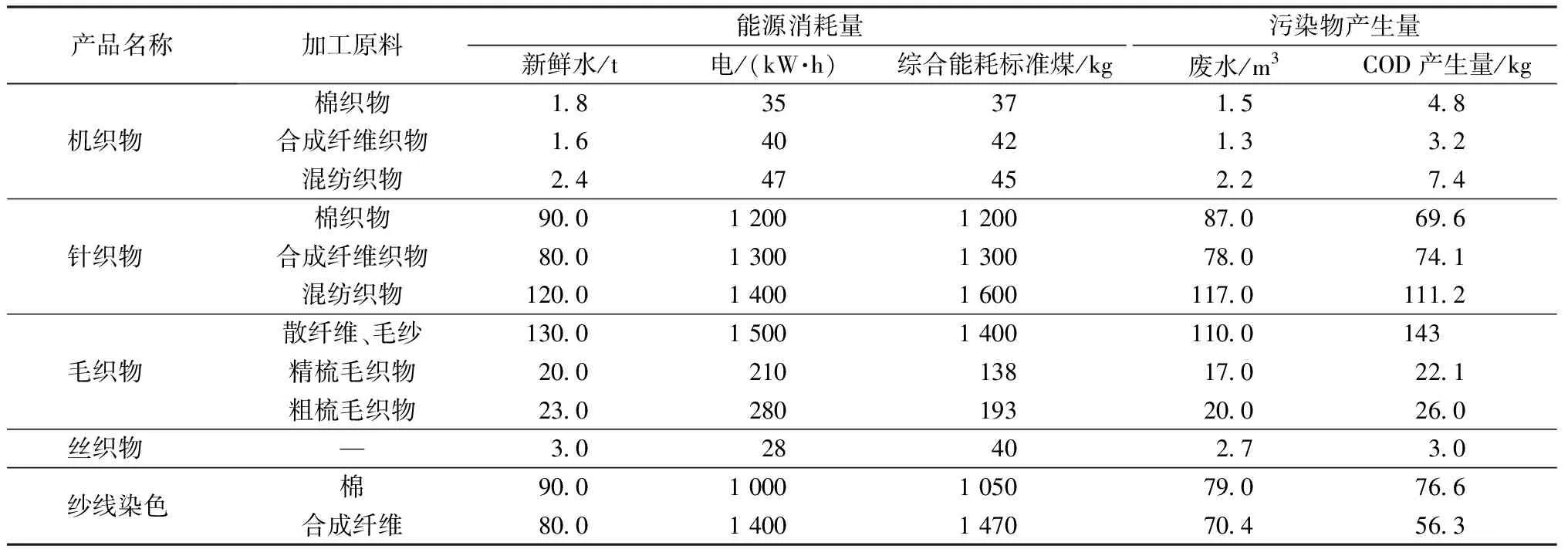

表3示出《印染行業清潔生產評價指標體系》中要求的不同產品在染整環節中的能耗和排污的Ⅲ級基準值,也是國內染整行業的基本平均水平。染整是紡織品生產加工過程中十分重要的環節。不同原料的產品在染整環節中經歷的工序是不同的。例如,機織物染整生產工序包括燒毛、退漿、煮漂、絲光、染色、定形和后整理;針織物染整生產工序包括精練、煮漂、染色、定形和后整理;紗線浸染生產工序包括絡筒、煮漂(或除油)、染色、水洗和烘干等。盡管產品在染整環節中工序不相同,但在染整過程中都需要消耗大量的化石能源與染料助劑,并且產生大量的廢水。

表3 染整環節中的主要產品的能耗和排污情況Tab.3 Energy consumption and pollution discharge of main products in dyeing and finishing

1.3 紡織成品加工

在服裝服飾、家紡、產業用紡織品加工過程中,能源消耗量和污染物產生量較少,但生產牛仔類服裝過程中,洗水工序會產生大量廢水,噴砂工序則會產生大氣顆粒污染物。例如,生產1條牛仔褲,工廠需要大約0.85 kg不同的化學物質和5.7 L水[10],并且水洗過程會產生含有大量懸浮物、分散劑、鹽類和微量重金屬的廢水。

2 先進降碳技術

2.1 低耗污染治理技術

紡織工業由于在生產過程中消耗大量的化學原料和化學品,排放的污染物中含有較多的難降解和不可降解的化合物,這些物質的存在為廢水再生利用、資源回收均帶來巨大的技術障礙。很多傳統污染治理技術雖然具有成本低廉的優勢,但由于存在引入新雜質、產生二次污染等問題很難支持將來的“雙碳”目標。為此,介紹幾種污染治理技術,在未來的減碳要求下具有一定的應用前景。

2.1.1 異相類芬頓氧化技術

傳統芬頓技術為一種高級氧化技術,在實際應用中仍存在一些問題,如Fe2+利用率低,pH值范圍窄,難以從反應溶液中分離活性組分,反應后會產生大量含鐵泥質等。為了克服傳統芬頓工藝的缺點,研究者通過摻雜、表面改性、形態控制或在適當載體上固定等方式,開發了各種新型材料,利用無金屬或雙反應中心催化多相系統,取得了顯著的成果[11]。目前,以活性炭、黏土、沸石以及分子篩等無機材料為載體的非均相催化劑制備與應用較為常見。在催化劑制備過程中,這些具有良好物理特性和特殊、穩定晶體結構的無機材料,可為活性鐵提供理想的負載場所。對于有些固體催化劑,例如植被、污泥以及土壤等制成的生物炭,由于廉價易得,逐漸成為近期研究熱點。表4示出不同類芬頓技術處理印染廢水的效果。

表4 類芬頓技術處理印染廢水的效果Tab.4 Effects of Fenton like technologies on printing and dyeing wastewater treatment

2.1.2 臭氧催化氧化技術

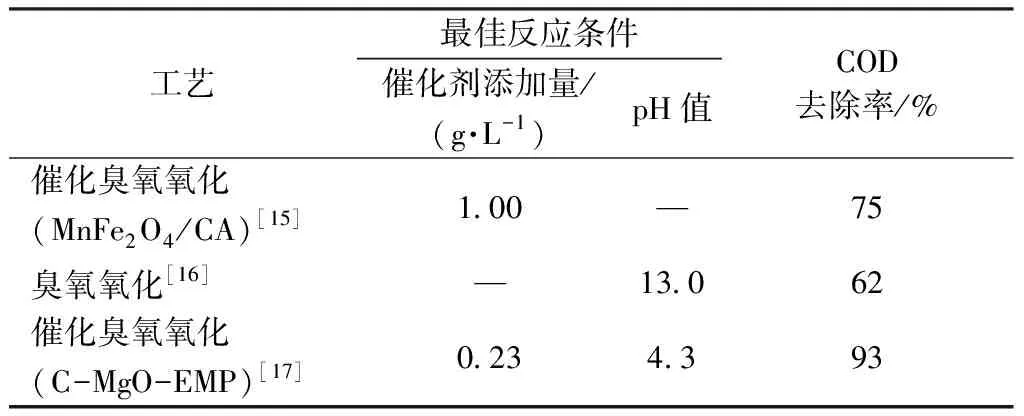

臭氧催化氧化技術是具有廣泛應用前景的廢水處理技術。傳統臭氧氧化是以臭氧為氧化劑的廢水處理方法,利用它可將難降解有機物轉化為中間產物,提高廢水的可生化性。然而,臭氧氧化無法實現有機物的完全礦化,并且有部分臭氧自身分解導致效率低下,這已成為其應用中不可避免的限制因素。隨著技術發展,研究者發現催化劑的加入可以促進臭氧的分解。例如,金屬氧化物(MnO2、CeO2、CuO、Al2O)、金屬或金屬氧化物負載型(Fe2O3/A12O3)催化劑,這些催化劑的表面具有反應活性中心位點,通過改變其表面特性(比表面積、表面孔徑、孔容積及其分布)可提高臭氧分解及·OH生成的速率,從而提高對有機污染物的降解效率。表5示出基于臭氧催化氧化技術的印染廢水處理效果。

表5 臭氧催化氧化技術處理印染廢水的效果Tab.5 Treatment effect of printing and dyeing wastewater by ozone catalytic oxidation technology

2.1.3 電化學技術

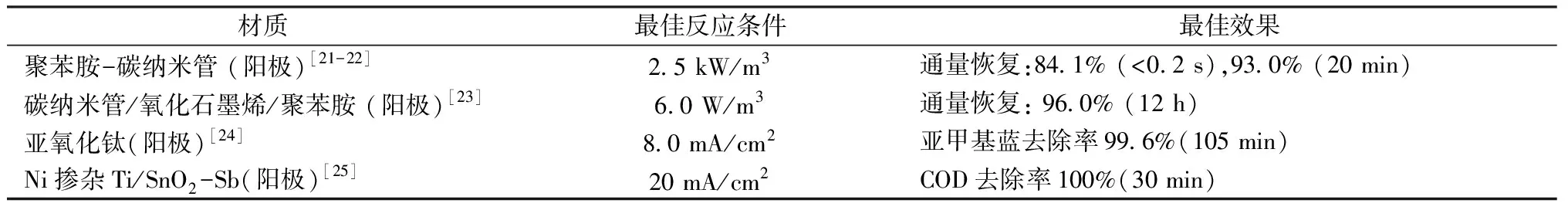

電化學氧化(EO)是目前最流行、最高效的廢水處理技術之一。EO分為直接氧化和介導氧化2個主要過程[18-20],直接氧化是染料直接在陽極表面通過電子交換進行氧化。介導氧化是在高電流下,通過水放電產生氧化自由基或支持陽極電解質產生自由基而進行氧化。目前,利用EO處理工業廢水的研究主要集中在構建高效、低能耗的EO電極。碳素電極如石墨電極,導電導熱性能較好,且耐腐蝕性強,成本低;但是,石墨的力學強度不高,易損耗,研究者將其負載在膜上形成電活性膜,進而實現污染物高效去除。由金屬基底和金屬氧化物薄膜構成的電極具有良好的耐腐蝕性和導電性,這種電極能耗低、使用壽命長且催化活性高。利用簡單的浸漬法制成的Ti/SnO2-Sb-Ni陽極,具有不錯的氧化能力,而且無重金屬成分,對環境友好,在廢水處理方面擁有非常廣泛的應用前景。表6示出電化學技術處理不同印染廢水的效果。

表6 電化學技術處理印染廢水的效果Tab.6 Effect of electrochemical treatment of printing and dyeing wastewater

2.1.4 光催化技術

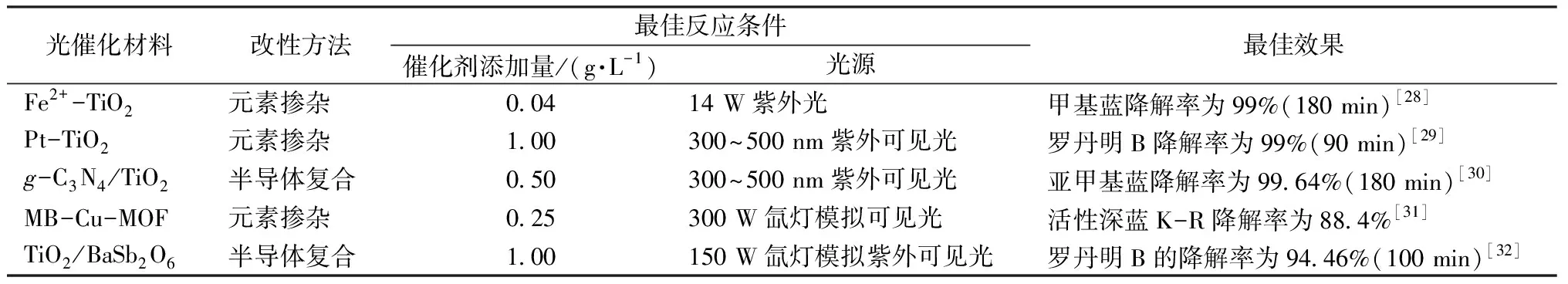

光催化技術是最有效的高級氧化技術之一,利用具有光化學性能材料進行光催化活性生成·OH,可將有機化合物完全礦化[26]。目前,多數研究主要關注催化材料的結構和性能。納米TiO2材料因其光催化活性高、穩定且廉價易得,成為光催化材料中的首選,但因其對可見光不響應,僅能在較小的紫外光區域被激發限制了其應用,因此,對光催化材料改性被廣泛研究。改性的主要方法有形貌調控、稀土元素摻雜和半導體復合等,經改性后的光催化材料在性能上得到顯著提升。廢水處理效果如表7所示。通過紫外光或可見光進行光催化降解模擬染料的試驗,降解效率高達99%。然而,大多數光催化處理染料廢水的研究還處于實驗室小試階段,中試試驗研究比較少見,其主要原因是光催化在實際應用中仍面臨許多技術挑戰,包括光催化劑的制備、工藝參數優化、大規模安裝等問題[27]。

表7 光催化技術處理印染廢水的效果Tab.7 Effect of photocatalytic treatment of printing and dyeing wastewater

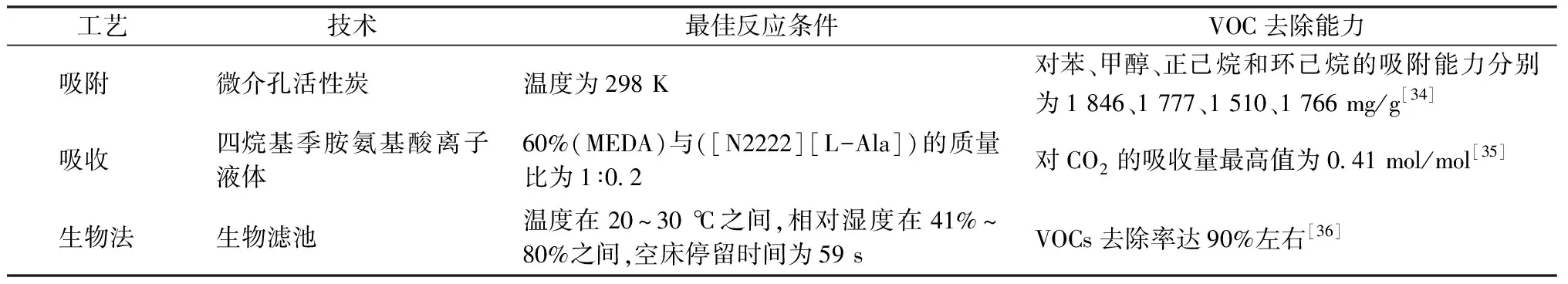

2.1.5 揮發性有機物綜合治理技術

紡織行業不僅面臨著水污染問題,還需要解決工業氣體排放問題。在粘膠生產過程中,制造設備會產生H2S、CS2、SO2等有害氣體,在印染生產過程中揮發性有機物(VOC)在大氣污染物排放方面也占據很大比例。以印染中廢氣排放源之一的定形機為例,據中國印染行業協會統計,全國定形機有2萬多臺,按照每臺日排放VOC 75~150 kg,每年VOC排放量達45~90萬t[33]。在日趨嚴格的環保政策背景下,許多企業都面臨著廢氣排放如何達到標準的問題,因此,先進的定形機廢氣處理技術的開發與應用變得尤為重要。表8顯示了不同工藝處理紡織廢氣的效果。

表8 不同工藝處理紡織廢氣的效果Tab.8 Effects of different processes on textile waste gas treatment

2.2 資源循環利用

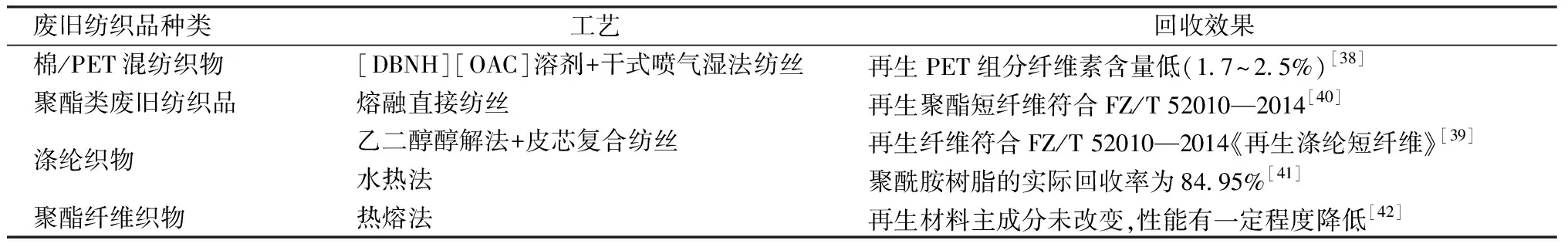

2.2.1 廢舊紡織品中聚酯纖維分離與再生

隨著大量化纖紡織品的使用壽命縮短,更多紡織品將當作廢物被丟棄。目前,廢棄紡織品的主要處理方式是填埋或焚燒,該方式不僅會產生若干環境污染問題,而且還會浪費紡織品中潛在的寶貴資源。在各類紡織纖維產品中,聚對苯二甲酸乙二醇酯(PET)纖維為用量最大的材料。2018年中國紡織行業PET纖維消費量為5 510萬t,占世界纖維消費量的50%以上[37]。因此,廢舊紡織品中聚酯纖維分離與再生技術是紡織行業發展循環經濟、實現可持續發展的重要技術。表9示出幾種不同廢舊紡織品中聚酯纖維分離與再生技術。其中,化學法回收棉混紡織物,是利用某些化學藥劑選擇性溶解纖維素成分,進而分離PET[38];另一種化學法回收滌綸織物,通過小分子解聚劑如水、甲醇和乙二醇將大分子鏈解聚成聚合單體或中間體,經提純后再作為原料重新聚合[39]。物理法是目前廢舊聚酯纖維回收的主要方法,主要是通過高溫熔融、溶劑溶解或機械開松等方式實現纖維的分離回收[40]。

表9 不同廢舊紡織品中聚酯纖維分離與再生技術Tab.9 Polyester fiber separation and regeneration technology in different textiles

2.2.2 染鹽萃取分離鹽的回用

印染廢水成分復雜、多變,COD值高,其中棉染色廢水是印染廢水中最難處理的工業廢水。在棉染色過程中,有30%~40%的殘余染料進人染色殘液,使用的NaCl等無機鹽也全部進入廢水。大量的無機鹽和染料排出,不但浪費了可用資源的利用,還會增加后續廢水處理的難度。國內不少研究人員針對染鹽萃取分離開展了相關研究,例如,張奎等[43]使用三辛胺為萃取劑對CLT酸廢水進行處理,在最佳工況條件下,萃取率達到99.27%。對于復雜混合的染料廢水,傳統的分離方法難以對其進行高效處理,相關研究[44]通過制備混合萃取劑,例如三辛胺-正辛醇(三辛胺與稀釋劑體積比為 9∶1),在染料溶液與萃取劑體積比為4∶1,pH值為3,萃取時間為20 min,溫度為25 ℃,染料初始質量濃度為0.1 g/L的條件下,可實現93.25%的染料萃取率。

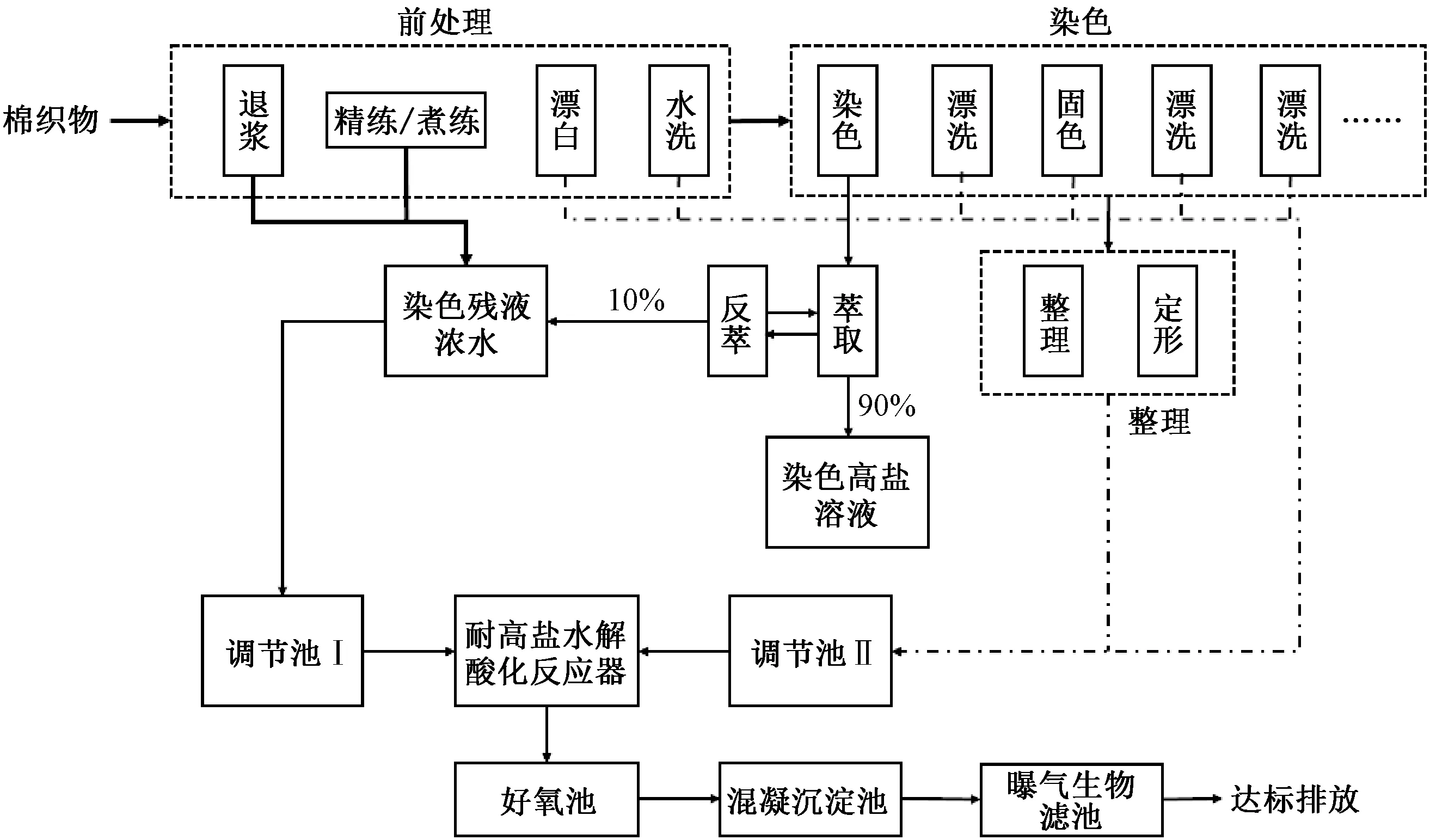

目前染鹽萃取分離法已經工程化應用,該技術的工藝流程如圖1[45]所示。該方法是利用萃取劑與廢水中染料或者重金屬等污染物發生物理或者化學結合,生成絡合物由水相進入油相,進而達到染鹽分離的效果。

圖1 棉織物印染廢水綜合處理中染鹽分離回收工藝路線Fig.1 Separation and recovery of dyeing salt for comprehensive treatment of cotton dyeing wastewater

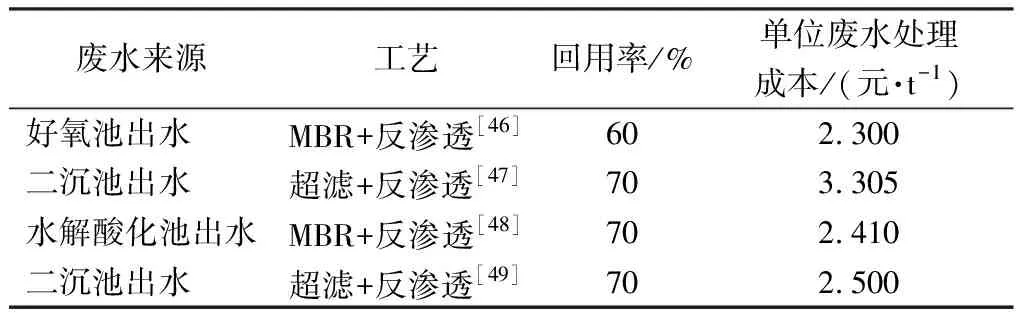

2.2.3 印染廢水的膜分離再生利用

膜分離技術被廣泛應用于紡織廢水、中水回用處理。針對不同印染廢水和用水要求,單一膜技術處理可能無法滿足出水達標和回用要求,因此,需要多種膜分離技術組合工藝分級處理印染廢水,以此減小膜污染,提高處理效能,使出水符合回用標準,表10示出目前國內的膜分離應用實例。

表10 不同膜分離技術在印染廢水回用中的應用Tab.10 Application of different membrane separation technologies in printing and dyeing wastewater reuse

2.3 余熱回收利用

2.3.1 高溫染色廢水余熱回收

紡織品染色過程中需要耗用大量熱能,如果將廢水直接排放,不僅會造成廢水中余熱的浪費,而且還將增加后續廢水降溫處理工序。目前,大多企業通過熱泵循環染缸冷卻水的方式進行余熱回收,將其轉換為生產可利用能源,實現節能減排。然而,這種簡單的使用換熱器或者熱泵進行熱回收的工程大都沒有考慮企業具體情況來進行設計。基于該背景,曹浩淼[50]在傳統余熱回收基礎上進行改進,將余熱回收設計為換熱器預熱加熱泵機組再熱。這套方案可實現年節省運行費用35.1萬元,年可節約折標煤1 375.2 t(以300 d計),少排放粉塵4 950 t,二氧化碳8 250 t,氮氧化合物2 880 t。隨著深入研究余熱回收利用,越來越多的設計方案得到開發,例如吸收式熱泵技術[51]、間接式污水源熱泵系統[52]。這些優質的設計方案給企業帶來了巨大的經濟、社會效益。

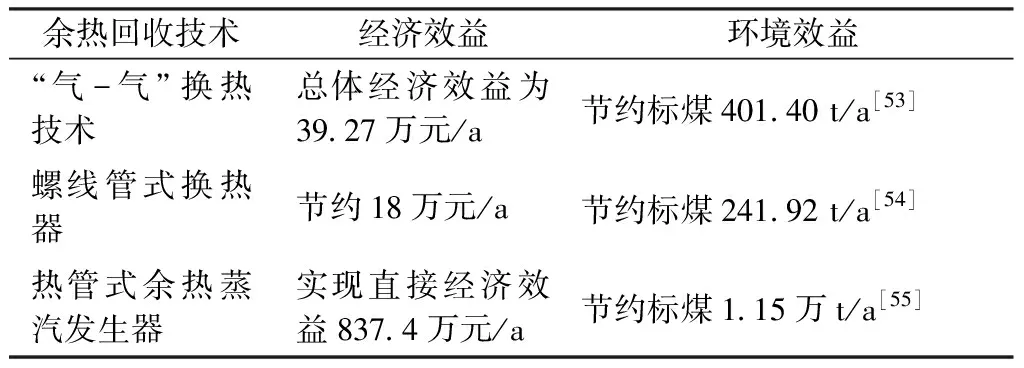

2.3.2 定形機廢氣余熱回收

在紡織品生產過程中,需要消耗大量能源為熱定形設備加熱導熱油,而熱定形機的熱能利用效率大約只有29%,約50%的熱能會隨廢氣排出,因此,定形機熱能回收逐漸成為印染行業的重點關注方向。余熱回收有氣/氣換熱和汽/水換熱2種方式,基于這2種方式,研究者已開發出不同的換熱設備及系統。表11示出不同廢氣余熱回收技術在紡織印染企業中的應用。

表11 不同廢氣余熱回收技術在紡織印染企業中的應用Tab.11 Application of different waste heat recovery technologies in textile printing and dyeing enterprises

3 環境管理

3.1 工業園集聚化模式

在經濟建設發展初期,為了盡快促進經濟發展,同時方便管理企業及執行各項政策,政府提出了建立密集型工業區即經濟產業園。此后,產業聚集化發展模式成為了我國發展區域經濟的重要標志。紡織工業作為制造工業領域的重要部分,也緊隨國家政策發展。據國家統計局數據顯示,截至2018年底,我國紡織行業集群試點地區的紡織企業約為19.43萬戶,其中規模以上的企業約為1.53萬戶,工業總產值達3.63萬億元,其中規模以上企業產值達2.56萬億元,集群內規模以上企業戶數約占全國規模以上企業戶數的41%。2018年底,我國紡織產業逐漸形成了以長江三角洲、珠江三角洲、海西地區、環渤海三角洲為主的四大行業集群區域,其中浙江、江蘇、福建、山東、廣東5省紡織企業最多:浙江44個,江蘇43個,廣東29個,山東26個,福建15個。目前浙江省的紹興濱海工業園區和諸暨華都紡織產業園,廣東省汕頭潮南紡織印染環保綜合產業園在集聚化模式上具有一定的代表性。

3.2 產業集聚化在減碳方面的優勢

我國紡織產業從原始聚集階段不斷升級發展到產業鏈關聯聚集階段,在享受政策紅利發展的同時,也面臨著嚴重的高能耗、高污染的問題。全國2 543家園區中,國家級工業園共有218家。據統計,218家工業園在 2015年能源消費總計約3.9億t標準煤,占同年全國能源消費總量的10%,生產活動所產生的直接和間接碳排放分別為10.4億t和1.8億t,各占總排放的85%和15%[56]。工業園的高能耗、高污染問題嚴重制約著行業的發展。本文以全國最大的紡織產業集群地紹興市柯橋區紡織產業集群——濱海工業園為例,分析總結聚集化工業園在節能減排方面的優勢。

3.2.1 工業園內污水集中治理

目前,濱海工業園區有紡織企業95家,其他類型企業40家,園區平均日排放廢水14.3萬t,COD排放230 t[57]。2010年,政府投資326億元建設江濱污水處理廠。其中,一期工程日處理能力20萬t,廢水經生化物化處理后,COD值可達80 mg/L,各項污水指標均達到排放標準。企業產生的廢物和污水廠產生的剩余污泥進行集中焚燒處理,焚燒處理項目可供應4億度電,實現廢物減量和資源回收利用。

3.2.2 協同管理的排污許可制度

推進排污許可制度時,園區形成了地方政府、園區管理委員會、污水處理廠、紡織企業協同管理模式。紡織企業和污水處理廠作為主要參與者,協同制定納管標準,污水處理廠還負責監管企業廢水排放。地方政府作為政策的主要發起人,不會干預內部間接排放標準的制定,并在政府和企業間起到協調作用。在政府驅動下,這種協同管理模式的決策過程是開放的,使得企業的積極性、主動性顯著提高。

3.2.3 集中發展創新技術和項目工程

推進印染產業集聚工程升級,經濟效益顯著提高。Ⅰ期和Ⅱ期52家企業的40個投產項目,實現年增產值130億元。2011年,通過產業集聚升級,園區紡織企業實現產值400億元、增長15.7%,利潤17.1億元、增長30.4%,分別占紡織業產值和利潤的26% 和28.2%;稅金14.6 億元、增長11.6%,占紡織業所繳稅金的37.4%[58]。園區全面推行煤改氣工程和清潔生產技術,資源綜合循環利用得到強化,生產環節更加環保。據統計:2015年,園區萬元工業増加值耗水量比2013年下降21%,達到80 t左右,萬元工業增加值能耗比2013年下降24%,達到1.96 t標準煤[59]。

4 展 望

為實現雙碳目標,紡織行業需加快轉變經濟發展方式。在制度法規方面,應建立完善的企業排污排碳數據管理和分析系統,確立以排污許可為核心的環境管理制度,加強從產品生產源頭、生產過程直至成品的全生命周期碳排放管理。產業技術方面,探索降低行業能源消耗的清潔生產技術,發展節能減排的廢水廢氣治理技術并推廣應用。在環境管理方面,鼓勵紡織產業發達地區建設配套齊全產業完善的聚集化工業園,編制園區碳排放清單,充分發揮以政府為引導、企業為主體的作用,自覺加快和加強設備更新、技術學習和管理改進,提高能源效率。通過以上3個方面的努力,利用技術發展和制度完善為紡織行業實現綠色可持續發展提供強大助力。