某制藥企業應用PDCA循環提升職業病防治水平效果分析*

龐 愛,張 立,汪 運

(重慶市職業病防治院,重慶 400060)

2016年10月,國家工信部、發改委等6個部門聯合印發的《醫藥工業發展規劃指南》中提出,應提升全行業職業健康管理水平,最大限度減少職業病發生[1]。對此,某制藥企業于2019年1—12月將美國質量管理專家戴明提出的計劃-實施-檢查-處理(PDCA)循環理論引入職業病防治工作當中,經過1年的持續改善取得了良好效果。現報道如下。

1 資料與方法

1.1一般資料 某中型制藥企業,主要從事化學原料藥、醫藥中間體的生產和銷售。生產過程中存在的主要職業病危害因素有鹽酸、氫氧化鈉、甲苯、丙酮、乙酸丁酯、氨、甲醇、乙腈、二氯甲烷、活性炭粉塵、藥品粉塵、噪聲、高溫等。

1.2PDCA實施

1.2.1P(計劃階段) 通過現場職業衛生調查和檢測,對該企業的基本情況、職業病危害因素暴露水平、職業病防護設施、個體防護用品、職業健康監護和職業衛生管理情況等進行分析,發現該企業職業病防治工作存在如下問題:(1)職業衛生管理制度和操作規程不健全,可操作性不強,外包作業崗位職業病防治監管職責不明確。(2)未設置職業衛生公告欄,作業場所職業病危害警示標識設置不規范,部分工人上崗前未簽定職業病危害勞動合同告知書。(3)部分釜罐投料口未裝設排風罩,部分機泵、法蘭密封性不足,毒物揮發導致作業點乙酸丁酯、丙酮短時接觸濃度(CSTEL)超標;動力車間冷凍機、空壓機等設備產生的高噪聲使巡檢工人噪聲暴露等效聲級超標。(4)職業病防護設施未定期維護、檢修。(5)工人職業病防護意識薄弱,不習慣穿戴個人防護用品;參加職業衛生培訓不積極,培訓內容和培訓學時等不符合國家相關規定的要求[2]。(6)質檢崗位等未納入職業健康監護范圍。針對上述問題,從組織管理、作業環境改善、健康教育、個人防護入手制定整改計劃和方案。

1.2.2D(實施階段) 采取如下整改措施:(1)企業成立職業病防治領導小組,明確各部門、人員管理職責,健全細化職業衛生管理制度和操作規程,將外包工納入管理范圍,各崗位操作規程補充應先開啟防護設施和穿戴防護用品,再開始作業的規定。(2)在廠區入口處設立職業衛生宣傳欄,公布職業病防治知識、職業衛生管理制度、作業場所職業病危害因素檢測結果等;按規范要求[3]完善車間職業病危害警示標識的設置,與工人簽定職業病危害告知合同。(3)反應罐投料口增設傘形罩,通風排毒,每月1次對通風設備進行檢查、清理和維護,每年1次檢測局部通風設施的性能和效果,確保凈化效率。冷凍機房、空壓機房等高噪聲場所進行隔聲消聲降噪改造。(4)對有毒液體輸送管線及產噪設備等進行經常性的維護管理,杜絕跑、冒、滴、漏,減少設備因不正常運轉產生的高噪聲。(5)本院派出專業技術人員,協助企業開展職業健康培訓。培訓結束后組織工人進行考試,成績不合格者,由企業實施調崗降薪等處罰。每周在員工微信群推送職業病防治知識,強化工人職業健康意識。(6)加強個人防護用品使用監督,工人互查、車間主任檢查、安環部不定期督查防護用品的使用情況并實行遞進式考核獎罰。(7)按照《職業健康監護技術規范》(GBZ188-2014)的要求組織接害工人接受職業健康檢查,一人一檔建立個人職業健康監護檔案。

1.2.3C(檢查階段) 企業將職業病防治工作納入各部門經濟技術工作考評體系,建立獎懲制度,每季度對職業病防治工作開展1次督導檢查,對管理措施、操作規程及整改方案執行不到位的部門、車間和工人進行績效處罰,限期整改。

1.2.4A(處理階段) 每季度檢查結果在職業病防治領導小組會議上進行分析總結,做得好的繼續保持,新發生的問題或是整改效果不明顯的項目,查找原因,轉入下一個PDCA循環,持續改進。

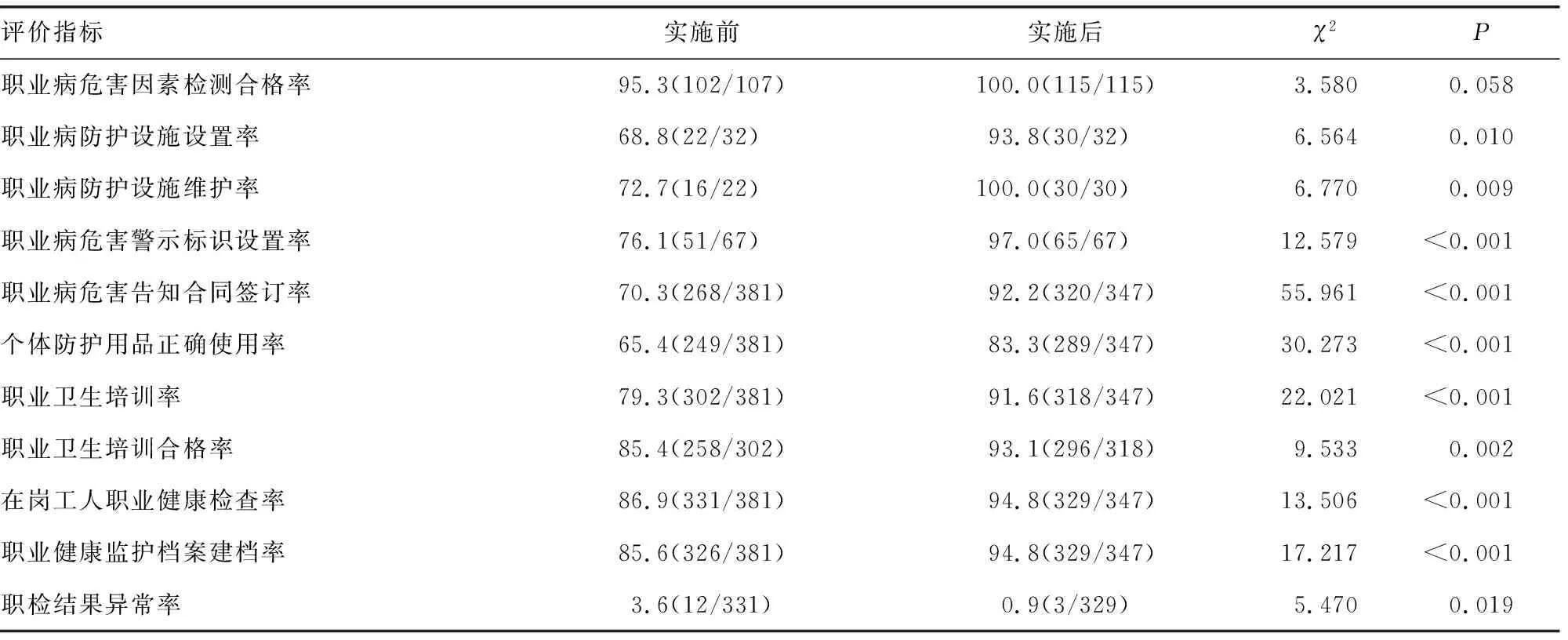

1.2.5評價指標及計算 (1)工作場所職業病危害因素檢測合格率,合格率=檢測合格點數/檢測點總數×100%。(2)職業病防護設施設置率,設置率=實際設置數/應設置數×100%。(3)職業病防護設施維護率,維護率=防護設施定期維護數/實際設置數×100%。(4)職業病危害警示標識設置率,設置率=實際設置地點數/應設置地點數×100%。(5)職業病危害告知合同簽訂率,簽訂率=實際簽訂人數/應簽訂人數×100%。(6)個體防護用品正確使用率,正確使用率=正確使用人數/應使用人數×100%。(7)職業衛生培訓率,培訓率=參加培訓人數/應培訓人數×100%。(8)職業衛生培訓合格率,培訓合格率=考試合格人數/參加培訓人數×100%。(9)在崗工人職業健康檢查率,檢查率=實檢人數/應檢人數×100%。(10)職業健康監護檔案建檔率,建檔率=實際建檔人數/應建檔人數×100%。(11)職業健康體檢結果異常(職業禁忌證和疑似職業病)檢出率,異常率=職檢異常人數/實檢人數×100%。

1.3統計學處理 應用SPSS 19.0軟件進行數據整理和分析。計數資料用率表示,率的比較采用Pearson或連續校正χ2檢驗。P<0.05為差異有統計學意義。

2 結 果

實施PDCA管理前(2018年)、后(2019年),作業場所職業病危害因素檢測合格率由95.1%提升至100.0%,差異無統計學意義(P>0.05);作業場所職業病防護設施設置及定期維護率分別提升至93.8%、100.0%,職業病危害警示標識設置率提升至97.0%,工人個人防護用品正確使用率提升至83.3%,職業病危害告知合同簽訂率提升至92.2%,職業衛生培訓及培訓合格率分別提升至91.6%、93.1%,職業健康監護及健康監護檔案建檔率提升至94.8%,職檢異常人數檢出率則降至0.9%,差異均有統計學意義(P<0.05)。見表1。

表1 實施PDCA管理前后評價指標比較[%(n/n)]

3 討 論

制藥企業尤其是化學原料藥生產企業生產過程存在有機溶劑、腐蝕或刺激性物質、活性藥物成分、粉塵、噪聲、高溫等多種職業病危害因素[4-5],生產方式又多為現場直接操作,生產工人職業病危害因素接觸機會較多,職業病危害事故時有發生[6-7]。提升制藥企業職業病防治水平,改善工人作業環境,對保障工人健康權益和“健康中國”建設有著重要意義。PDCA循環作為一種質量持續改進模型,曾被應用于工作場所職業健康促進和塵毒危害專項治理工作當中[8-9],取得了良好成效,并已成為《中國制藥工業EHS指南》(2020版)推薦的管理模式。該制藥企業將PDCA循環應用于職業病防治工作后,消除了職業病危害因素超標點,提升了職業病防護設施及警示標識設置率,職業危害告知率、職業衛生培訓及培訓合格率、個人防護用品正確使用率、職業健康體檢率等(P<0.05),降低了職業禁忌證和疑似職業病檢出率(P<0.05)。本研究結果表明,PDCA循環確可用于提升制藥企業的職業病防治水平,管理經驗值得同類企業借鑒和參考。

雖然該制藥企業運用PDCA循環提升了自身的職業病防治水平,但防治職業病只是《職業病防治法》規定的最低要求。隨著“健康中國戰略”的實施,新時期的職業健康工作,正在從傳統的職業病防治向職業人群全面的職業健康管理轉變[10],要求用人單位將法定職業病、心理疾患、肌肉骨骼疾病、慢性病及傳染病等健康危害因素同時納入職業健康保護范圍,保證勞動者身心健康均處于良好狀態。大量文獻顯示,制藥企業不僅存在傳統的化學性、生物性和物理性職業病危害因素,且受職業緊張、超時作業、輪班工作、長時間站立、夜班作業、飲食失調和不良生活習慣等因素影響,生產工人心血管系統、消化系統、泌尿系統及精神疾病等工作相關疾病的患病現狀也不容樂觀[11-13]。但該制藥企業日常職業健康管理工作,極少針對職業緊張、慢性病和不良生活方式等進行職業健康干預。為適應新時期職業健康保護工作的需要,該制藥企業在做好傳統職業病防治工作的同時,還應關注生產工人精神衛生、慢性病及傳染病防治等更廣泛的大健康問題。廣泛開展職業健康、心理健康、慢性病防治等健康宣傳與教育,積極參與“職業健康達人”組織活動,鼓勵生產工人踐行健康工作方式和生活方式,并在后續的PDCA循環當中,將營造整潔衛生、和諧舒適的社會心理環境,提高職工健康素養和身心健康水平納入管理目標,促進勞動者全面健康[14-15]。