上海衛星裝備研究所:以技術風險管控為核心的航天產品保證模式

編者按

為加強先進質量管理方法和實踐的應用推廣,引導上海各區域、領域培育樹立更多具有時代特征、行業特色,可借鑒、可推廣的標桿經驗,以質量提升推動企業自主創新、助力技術攻關突破,本刊已連續介紹了多個2020年度上海市“質量標桿”先進案例。本期介紹上海衛星裝備研究所“以技術風險管控為核心的航天產品保證模式”的經驗。

上海衛星裝備研究所隸屬于中國航天科技集團有限公司第八研究院,是我國大型航天器總裝、總測及環境試驗基地,同時承擔航天器主結構裝配、電裝、熱控產品研制等任務,是國內唯一一家具備整星裝配、集成測試和試驗(AIT)及機電熱航天器平臺配套能力的單位。

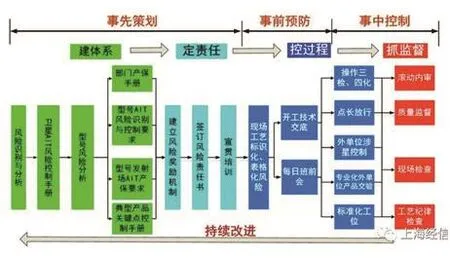

針對航天器價值昂貴、不可維修和高精度的特征,2011年起上海衛星裝備所引入風險管控的理念,經過10年探索和實踐,歷經從經驗法、頭腦風暴法到科學運用PFMEA確定風險等級,建立了日益成熟的以技術風險管控為核心的產品保證模式,有效控制了AIT過程風險,保證了產品質量。以技術風險管控為核心的航天產品保證模式主要是基于PDCA和PFMEA方法,構建面向組織、面向流程、面向產品的立體化風險控制體系。

以技術風險管控為核心的產品保證模式

在面向組織方面,通過分析AIT過程風險項目,識別控制點、強制檢驗點、不可檢不可測點、多余物控制點等,量化評估風險等級,細化風險事件和風險點,制定風險防范措施,形成《衛星AIT風險控制手冊》(通用)。

在面向流程方面,結合型號特點識別特有風險,制定措施,形成《型號AIT風險識別與控制要求》。2018年起,將風險分析從AIT延伸至發射場和在軌階段,按照衛星飛行時序,重點關注焊接、膠接、多余物、防靜電等,梳理影響型號成敗的關鍵點,利用PFMEA,分解關聯產品,識別關鍵點,分析原因,制定措施,固化形成“1+4(所級+四大業務部門)”保障鏈。

10年來風險手冊迭代情況

太陽陣展開保障鏈

在面向產品方面,梳理從交付驗收、裝配、測試試驗、運輸等過程風險和措施,形成《典型產品關鍵點控制手冊》;以落實責任和質量獎懲為驅動力,以專業化外單位產品/工裝設備交驗、開工前風險交底、標準化流程、表格化措施、外單位涉星操作“兩確認一監督”、操作過程三檢四化等過程六步法為抓手,強化衛星研制過程質量保證;以一體化質量綜合監督為支撐,持續分層分類開展質量監督,定期開展設計輸入、工藝文件、現場操作、過程記錄、產品數據包等全方位體檢,覆蓋航天飛行器AIT全過程,確保風險措施落地。同時,定期進行風險交叉評價和動態管理風險清單,不斷識別新增風險源,制定措施,對采取措施后降級或消除的風險及時更新,從型號和組織兩個維度持續改進。

以技術風險管控為核心的航天產品保證模式實現了從“人的保證”到“技術的保證”的轉變,由“事后處理”轉變為“事先策劃+事前預防+事中控制”的轉型升級。2011年以來,該模式在航天器配套產品任務翻番的情況下,一次交驗合格率達到99.9%,連續成功發射38顆衛星。該模式作為最佳實踐在航天科技集團進行交流,在航天業內兄弟單位得到推廣運用,獲得國防科技工業企業管理創新獎和上海市市長質量獎。