全石墨質(zhì)陰極磷生鐵澆鑄鋁電解節(jié)能技術(shù)工業(yè)試驗(yàn)研究

王俊偉,侯光輝,薛峰平,張旭貴,董鑫秀

(1.中鋁鄭州有色金屬研究院有限公司,鄭州,450041;2.中鋁山西新材料有限公司,運(yùn)城,043300)

按照國(guó)家碳達(dá)峰﹑碳中和戰(zhàn)略部署和能耗雙控限額等政策要求下,國(guó)家要求鋁液交流電耗的先進(jìn)值為<12650kWh/t-Al,折合直流電耗<12300kWh/t-Al。目前鋁行業(yè)鋁液綜耗在13500kWh/t-Al左右,差距很大。同時(shí)電解鋁的能耗指標(biāo)直接影響到生產(chǎn)成本,電力成本占到總成本的40%~50%。2021年我國(guó)原鋁產(chǎn)量為3850萬噸,約占世界總產(chǎn)量的60%。電解鋁工業(yè)屬于嚴(yán)重產(chǎn)能過剩產(chǎn)業(yè),大規(guī)模新建產(chǎn)能的時(shí)期已經(jīng)過去,優(yōu)化存量是未來一段時(shí)期電解鋁工業(yè)發(fā)展的主要任務(wù)。從電解鋁行業(yè)生存發(fā)展﹑節(jié)能降耗角度,以及提升公司整體競(jìng)爭(zhēng)力﹑占領(lǐng)世界鋁工業(yè)節(jié)能減排的制高點(diǎn),開發(fā)電解鋁節(jié)能技術(shù)意義重大。

實(shí)現(xiàn)電解槽節(jié)能降耗的途徑一般通過降低電壓和提高電流效率來實(shí)現(xiàn)[1],要實(shí)現(xiàn)鋁電解的節(jié)能降耗,就需要降低平均電壓,或者提高電流效率。

W=2.980U/η

式中:U—平均電壓,V;

η—電流效率,%;

W—kWh/kg-Al。

而降低陰極壓降對(duì)降低電解槽電壓行之有效,傳統(tǒng)電解槽中使用較多的為30%和50%石墨質(zhì)陰極碳?jí)K,陰極壓降一般在280mV~350mV;而石墨化陰極碳?jí)K受其價(jià)格高昂﹑抗熱振性能差和質(zhì)地較軟抗沖刷性較差導(dǎo)致槽壽命較短等原因制約未能大面積產(chǎn)業(yè)化推廣;而全石墨質(zhì)陰極其價(jià)格適中,抗熱振性能相對(duì)較好,質(zhì)地較好抗沖刷能力強(qiáng)可保證電解槽壽命,同時(shí)其陰極壓降可降低至200mV~220mV,可大幅降低電解槽電壓,因此開展全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)研究很有必要。

而降低電壓后電解槽能量平衡必然發(fā)生變化,為匹配全石墨質(zhì)陰極電解槽低電壓下穩(wěn)定運(yùn)行,采用全石墨質(zhì)陰極后,對(duì)電解槽的電壓平衡﹑能量平衡﹑陰極組結(jié)構(gòu)﹑內(nèi)襯結(jié)構(gòu)﹑側(cè)部結(jié)構(gòu)和其他部位結(jié)構(gòu)通過仿真模擬計(jì)算進(jìn)行優(yōu)化。在國(guó)內(nèi)某企業(yè)300kA系列開展了全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)集成工業(yè)試驗(yàn)。

1 優(yōu)化陰極組設(shè)計(jì)

電解槽中的電磁力是由磁場(chǎng)和電流相互作用產(chǎn)生的,引起鋁電解槽磁流體不穩(wěn)定的電磁力場(chǎng)主要由垂直磁場(chǎng)﹑水平磁場(chǎng)和水平電流相互作用產(chǎn)生。本次陰極組設(shè)計(jì)通過熱電耦合模擬仿真技術(shù)計(jì)算出,具體仿真計(jì)算結(jié)果如圖1所示。

圖1 全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)陰極組合模擬仿真結(jié)果

根據(jù)模擬仿真結(jié)果可知,全石墨質(zhì)陰極+磷生鐵澆注+高導(dǎo)電鋼棒組合[3]比全石墨質(zhì)陰極+磷生鐵澆注+普通鋼棒組合在鋁液中水平電流和陰極中水平電流密度分別降低了110%和74%。因此,陰極組合采用全石墨質(zhì)陰極+磷生鐵澆注+高導(dǎo)電鋼棒結(jié)構(gòu)。

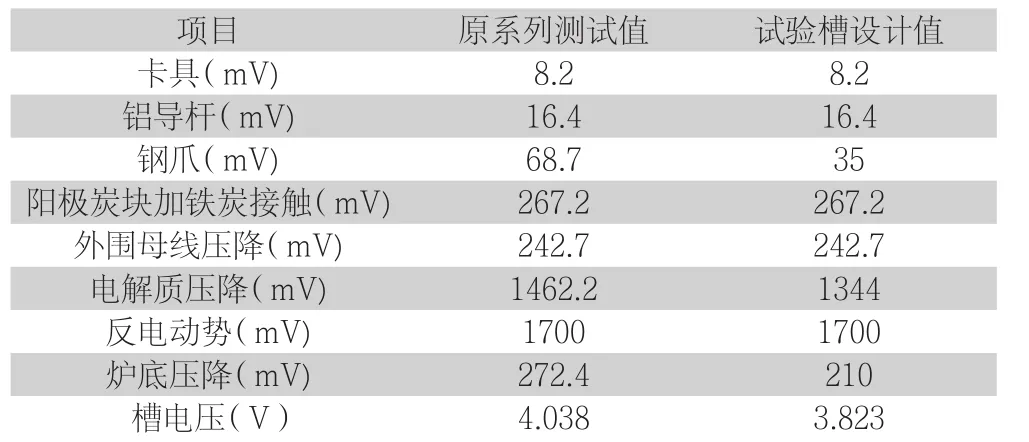

2 優(yōu)化電壓平衡

通過仿真模擬計(jì)算和實(shí)際生產(chǎn)經(jīng)驗(yàn)可知,采用全石墨質(zhì)陰極和磷生鐵澆注技術(shù)可將陰極壓降降至200mV左右,較傳統(tǒng)使用的30%和50%石墨質(zhì)糊料搗打組裝陰極,陰極壓降可降低60mV~80mV。通過優(yōu)化陽極鋼爪材質(zhì)和結(jié)構(gòu)可降低30mV,優(yōu)化電解質(zhì)體系壓降和調(diào)整極距使電解質(zhì)體系壓降降低60mV,經(jīng)過優(yōu)化可實(shí)現(xiàn)完成電壓3.82V。具體電壓平衡見表1。

表1 電壓平衡優(yōu)化結(jié)果

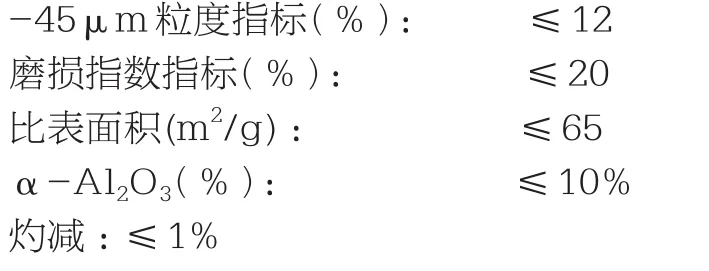

為保證項(xiàng)目實(shí)施,采用的全石墨質(zhì)陰極炭塊性能必須滿足表2中的各項(xiàng)常規(guī)指標(biāo)和參考指標(biāo)。

表2 全石墨質(zhì)陰極性能指標(biāo)表

同時(shí),建議試驗(yàn)槽采用砂狀氧化鋁,以保證試驗(yàn)槽正常平穩(wěn)生產(chǎn),砂狀氧化鋁指標(biāo)要求如下。

3 優(yōu)化能量平衡

能量平衡是電解槽穩(wěn)定運(yùn)行的保障,不同陰極材質(zhì)的電解槽能量平衡差異較大。為匹配電解槽能量平衡,減少側(cè)部散熱,全石墨質(zhì)陰極電解槽側(cè)部設(shè)計(jì)從傳統(tǒng)的散熱設(shè)計(jì)轉(zhuǎn)化為保溫設(shè)計(jì),其側(cè)部為碳化硅結(jié)合氮化硅+蛭石保溫磚結(jié)構(gòu)。

同時(shí),全石墨質(zhì)陰極電解槽底部設(shè)計(jì)應(yīng)加強(qiáng)保溫設(shè)計(jì),底部材料結(jié)構(gòu)(由下往上)依次為:納米硬硅鈣石絕熱板﹑納米絕熱板﹑保溫磚﹑干式防滲料。

全石墨質(zhì)陰極電解槽設(shè)計(jì)應(yīng)加強(qiáng)電解槽側(cè)下部的保溫,以阻擋全石墨質(zhì)陰極材料的散熱。

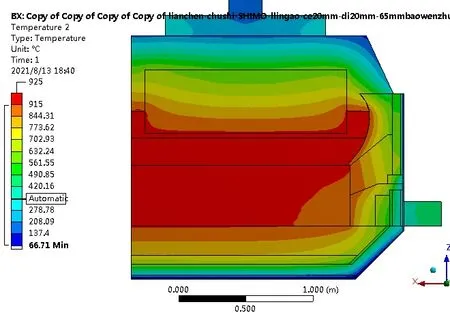

能量平衡設(shè)計(jì)通過熱電耦合模擬仿真技術(shù)對(duì)不同內(nèi)襯材料和結(jié)構(gòu)進(jìn)行了模擬仿真。結(jié)合企業(yè)實(shí)際生產(chǎn)情況,仿真計(jì)算邊界條件為:槽溫925℃,初晶溫度915℃,爐底板溫度80℃,爐幫厚度180mm。為保證低電壓下的能量平衡,除了加強(qiáng)內(nèi)襯結(jié)構(gòu)保溫外,槽上部保溫也很重要。因此,深度節(jié)能技術(shù)必須加強(qiáng)槽上部保溫,對(duì)槽罩板和上部結(jié)構(gòu)采取密封保溫方式,優(yōu)化陽極覆蓋料成分。通過研究確定覆蓋料最佳成分為:破碎料粒度0mm~0.25mm占40%,粒度0.25mm~2mm占50%,粒度>2mm占10%,整體厚度為25cm以上[2]。具體仿真結(jié)果如下:

圖2 全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)能量平衡模擬仿真結(jié)果

優(yōu)化后電解質(zhì)共晶等溫線位置位于陰極炭塊下面﹑保溫層上面的耐火材料層內(nèi),使電解質(zhì)的凍結(jié)破壞作用下降到陰極炭塊以下﹑保溫層以上,使保溫材料避免受到電解質(zhì)的侵蝕。同時(shí),確保了側(cè)襯材料表面形成保護(hù)性爐幫和伸腿,減少了側(cè)部散熱及漏爐的發(fā)生。800℃等溫線在保溫材料以上,可以確保保溫材料的保溫性能,減少電解槽底部散熱。

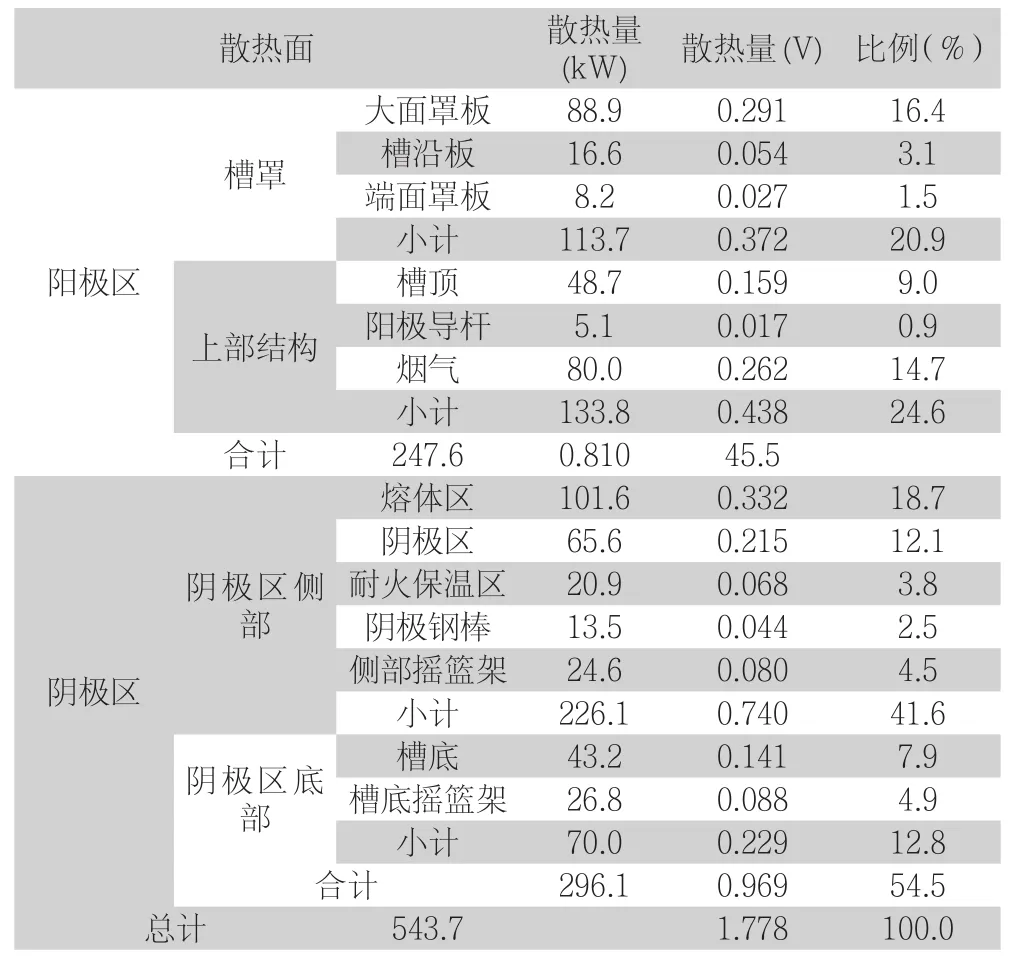

通過優(yōu)化后的新能量平衡如表3所示。

表3 某企業(yè)300kA深度節(jié)能技術(shù)能量平衡表

優(yōu)化后,電解槽總散熱量543.7kW,總散熱電壓1.778V,滿足全石墨質(zhì)陰極電解槽低電壓下運(yùn)行的能量平衡需求。

4 側(cè)部設(shè)計(jì)

全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)電解槽側(cè)部設(shè)計(jì)從過去的散熱設(shè)計(jì)轉(zhuǎn)化為保溫設(shè)計(jì),其側(cè)部為碳化硅結(jié)合氮化硅+蛭石保溫磚結(jié)構(gòu)。

5 底部設(shè)計(jì)

全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)電解槽底部設(shè)計(jì)加強(qiáng)了保溫設(shè)計(jì),底部材料結(jié)構(gòu)(由下往上):納米硬硅鈣石絕熱板﹑納米絕熱板﹑保溫磚﹑干式防滲料。

6 其他部位設(shè)計(jì)

全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)電解槽設(shè)計(jì)加強(qiáng)了槽側(cè)下部的保溫,以阻擋全石墨質(zhì)陰極材料的散熱。

7 工業(yè)試驗(yàn)應(yīng)用

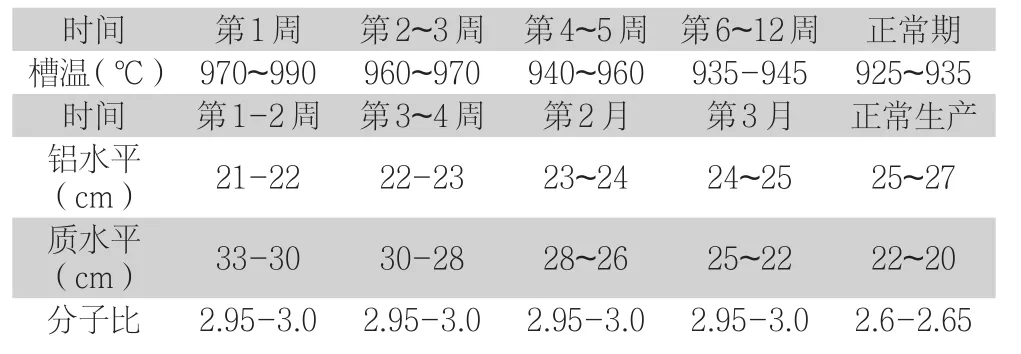

在國(guó)內(nèi)某電解鋁企業(yè)300kA系列選擇四臺(tái)電解槽開展全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)工業(yè)試驗(yàn),試驗(yàn)槽按照上述內(nèi)襯優(yōu)化方案進(jìn)行電解槽大修,采用96h焦粒焙燒濕法啟動(dòng)方案,后期管理階段按照快速降電壓方案,試驗(yàn)槽電壓32天降至3.82V,36天降至3.80V,后期管理階段和正常生產(chǎn)管理階段試驗(yàn)槽工藝技術(shù)條件按照表4進(jìn)行調(diào)整保持,在生產(chǎn)過程中根據(jù)電解槽實(shí)際運(yùn)行情況,匹配全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)試驗(yàn)槽的工藝參數(shù)控制體系。

表4 全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)試驗(yàn)槽工藝技術(shù)條件

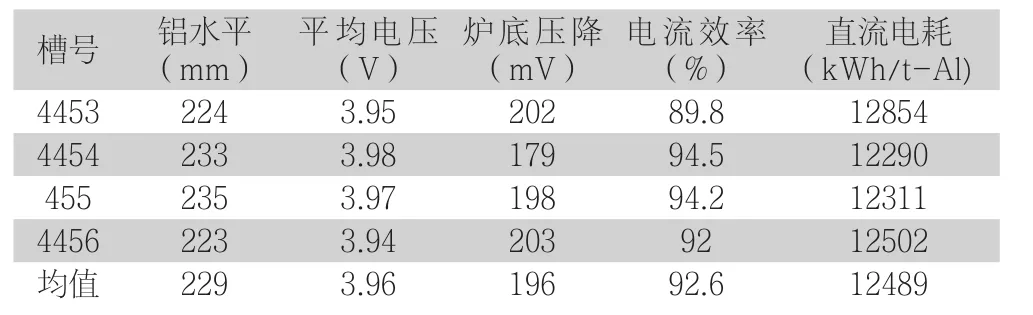

統(tǒng)計(jì)了四臺(tái)試驗(yàn)槽在非正常期(啟動(dòng)后90天)技術(shù)指標(biāo),如表5所示。

表5 4臺(tái)全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)試驗(yàn)槽非正常期技術(shù)指標(biāo)

統(tǒng)計(jì)了四臺(tái)試驗(yàn)槽在正常期內(nèi)累計(jì)技術(shù)指標(biāo),平均槽齡在300天左右,如表6所示。

表6 4臺(tái)全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)試驗(yàn)槽正常期技術(shù)指標(biāo)

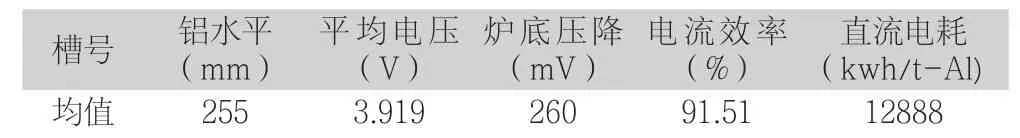

作為對(duì)比,同時(shí)統(tǒng)計(jì)了該系列同期50%石墨質(zhì)陰極采用其他技術(shù)的40臺(tái)電解槽(以下簡(jiǎn)稱為50%石墨質(zhì)槽)非正常期平均技術(shù)指標(biāo),如表7所示。

表7 40臺(tái)其他技術(shù)槽非正常期技術(shù)指標(biāo)

作為對(duì)比,同時(shí)統(tǒng)計(jì)了該系列同期50%石墨質(zhì)陰極采用其他技術(shù)的40臺(tái)電解槽(以下簡(jiǎn)稱為50%石墨質(zhì)槽)正常期累計(jì)平均技術(shù)指標(biāo),平均槽齡同樣在300天左右,如表8所示。

表8 40臺(tái)其他槽正常期技術(shù)指標(biāo)

從統(tǒng)計(jì)結(jié)果來看:

4臺(tái)全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)試驗(yàn)槽陰極壓降非正常期內(nèi)平均196mV,運(yùn)行300天后穩(wěn)定在200mV~220mV,平均216mV;而50%石墨質(zhì)槽運(yùn)行300天后穩(wěn)定在250mV~270mV,平均260mV,全石墨質(zhì)陰極槽陰極壓降較50%石墨質(zhì)槽低40mV~50mV。

統(tǒng)計(jì)的正常期范圍內(nèi)全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)試驗(yàn)槽較50%石墨質(zhì)陰極電解槽平均電壓降低69mV,電流效率提高1.29%,噸鋁直流電耗降低521kwh/t-Al,實(shí)現(xiàn)了大幅的節(jié)能降耗目的。

5 結(jié)論

①全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)試驗(yàn)槽陰極壓降可穩(wěn)定保持在200mV~220mV,較50%石墨質(zhì)陰極電解槽低40mV~50mV。②采用全石墨質(zhì)陰極鋁電解節(jié)能技術(shù)試驗(yàn)槽可在低電壓下穩(wěn)定運(yùn)行,并取得較高的電流效率,噸鋁直流電耗較50%石墨質(zhì)陰極電解槽降低521kWh,實(shí)現(xiàn)了大幅的節(jié)能降耗目的。