極細高硅型鐵尾礦制備超高性能混凝土研究

顧曉薇 徐建宇 賈澤藩 韓繼寶 陳亮霄 阿如日

(1.東北大學智慧水利與資源環境科技創新中心,遼寧 沈陽 110819;2.東北大學資源與土木工程學院,遼寧 沈陽 110819)

鐵尾礦是我國鐵礦山排放的主要副產物之一,其產量隨著鋼鐵需求量的增大而逐年遞增,成為了我國年排放量和累計堆存量最大的固體廢棄物之一[1-2]。受磨礦設備及技術水平限制,早期鐵礦石的粉磨程度較低,產出的鐵尾礦顆粒粒徑較大,可以直接作為骨料應用于混凝土中。近年來,為高效回收有價金屬,選廠通過超細磨技術提高礦物單體解離度,導致目前產出的尾礦越來越細,難以直接作為普通混凝土的骨料。

超高性能混凝土是一種新型的水泥基材料,具有優良的力學性能(抗壓強度>120 MPa)和耐久性能[3]。為保證材料內部結構堆積最緊密,其所用固體材料均為粉料或細顆粒材料(粒徑一般小于2 mm)。目前,已有不少學者開展了利用鐵尾礦砂制備超高性能混凝土的相關研究[4-5],然而已有的研究主要是利用粒徑較細的鐵尾礦去取代粒徑較粗的河砂,未考慮粒徑對混凝土性能的影響,其中鐵尾礦發揮的主要作用為微填充效應。

遼寧省本溪市歪頭山鐵礦屬高硅型鐵礦,礦物組成較為簡單,其排放的鐵尾礦以石英態的二氧化硅為主[6],在常溫狀態下不具備火山灰活性,難以與其他物質反應,不宜作為混凝土摻合料利用,但與標準河砂或石英砂的粒徑和成分相似,有望取代天然河砂制備超高性能混凝土。因此,本研究以歪頭山極細高硅型鐵尾礦為細骨料,探究鐵尾礦摻量對超高性能混凝土性能的影響,以期制備一種低成本、環保的超高性能水泥基材料,緩解砂石骨料市場緊缺的局面。

1 試驗原料及方法

1.1 試驗原料

試驗所用鐵尾礦砂取自遼寧省本溪市歪頭山鐵礦尾礦庫;膠凝材料包括水泥(遼寧省大連市小野田水泥廠,P·II 52.5級)、粉煤灰(鞍山鋼鐵廠,Ⅱ級)和硅灰。

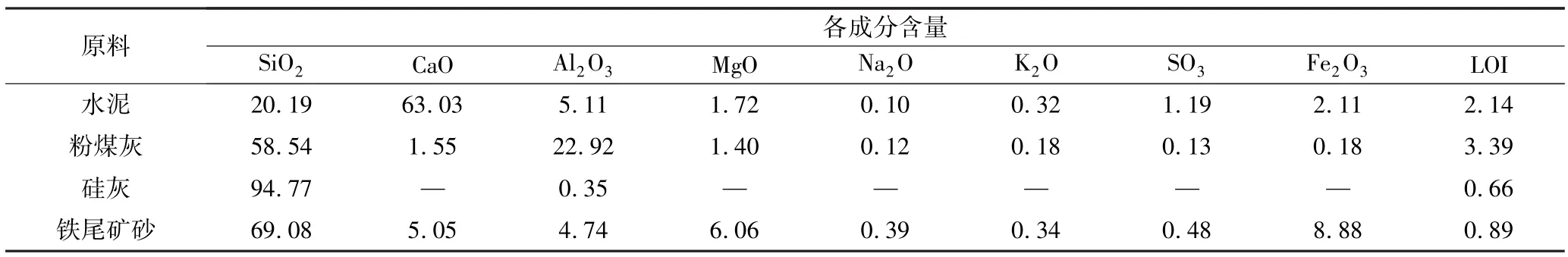

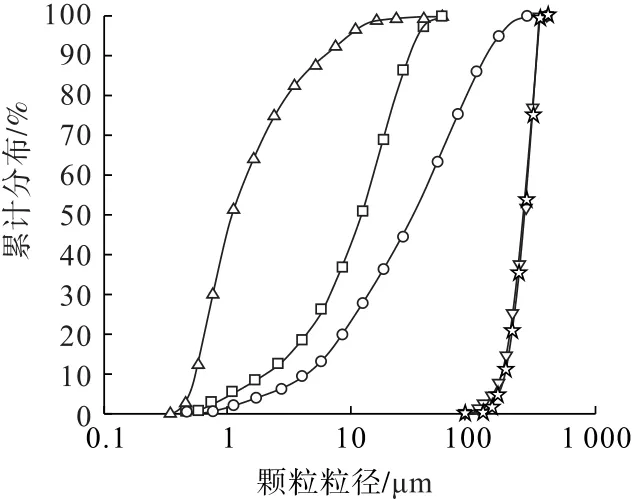

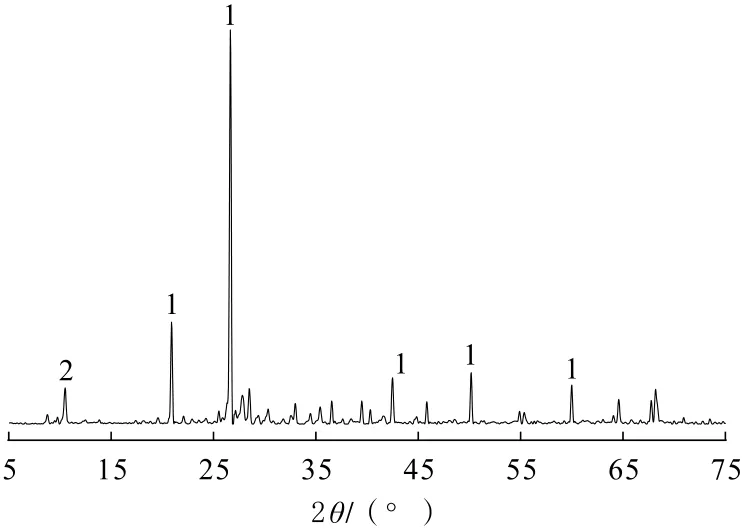

試驗所用原料主要化學成分分析結果和粒徑累計分布曲線分別見表1和圖1。

表1 試驗原料主要化學成分分析結果Table 1 Analysis results of the main chemical composition of experimental raw materials %

圖1 試驗原料粒徑累計分布曲線Fig.1 Particle size distribution curves of experimental raw materials

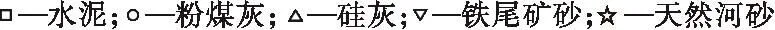

由表1可知,鐵尾礦砂主要化學成分為SiO2。進一步的XRD分析結果(圖2)表明,鐵尾礦砂主要礦物成分為石英和堇青石,其他雜質含量較少。

圖2 鐵尾礦砂XRD圖譜Fig.2 XRD pattern of the iron tailings sand

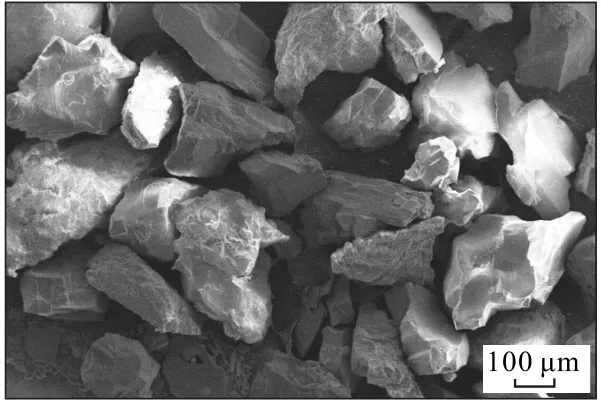

圖3展示了鐵尾礦砂微觀形貌,可以看出:鐵尾礦砂的顆粒形狀不規則、多棱角,與近球形和橢球形的天然河砂區別極大。此外,鐵尾礦砂的比表面積(43.85 m2/kg)要大于天然河砂(24.10 m2/kg)。

圖3 鐵尾礦砂SEM圖Fig.3 SEM image of iron tailings sand

為了制備超高性能混凝土,基于國內外的研究結果,本次試驗中所用的水灰比為0.18。考慮到低水灰比下漿體的流動性較差,難以攪拌均勻,因此加入一定量聚羧酸型減水劑調整漿體的流動度。

1.2 配合比設計及養護制度

1.2.1 配合比設計

本文基于最緊密堆積理論Andreasen&Andersen模型(A&A模型)[7],根據固體材料的粒徑組成和分布,通過三維堆積模型公式計算其理論上的最佳堆積效果,并以此確定所用固體材料各自的摻量。其最優堆積模型的目標函數為

式中,D為原料的顆粒直徑,μm;P(D)為粒徑范圍小于D的固體顆粒含量,%;Dmax和Dmin分別為所用固體材料粒徑的最大值和最小值,μm。

基于該最優目標函數以及所用固體顆粒的粒徑組成,通過反復調整各個組分的含量,保證其組成的粒徑組成曲線最接近于目標函數,此時即為考慮最緊密堆積理論的粒徑組成。

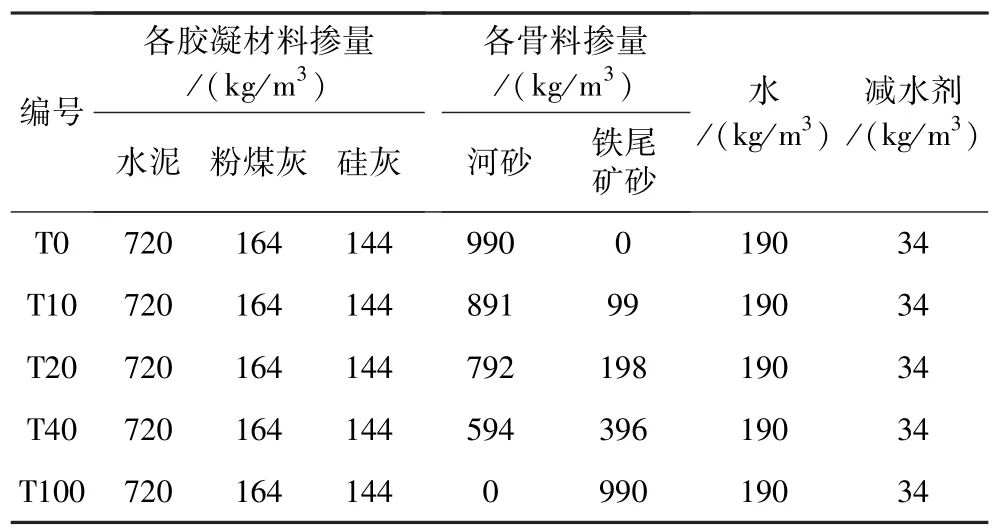

在相似粒徑條件下,利用鐵尾礦砂替代天然河砂制備超高性能混凝土,摻量分別為10%、20%、40%和100%,具體配合比設計見表2。

表2 試驗配合比設計Table 2 Test mixing proportion design

考慮鐵尾礦的摻入對超高性能混凝土顆粒堆積模型的影響,分別計算表2中5組配合比條件下顆粒粒徑累計分布曲線和A&A模型目標函數的相關性系數R2,結果依次為0.955 3、0.957 7、0.959 8、0.963 1、0.967 9。可以看出:隨著鐵尾礦砂摻量的增大,相關性系數R2是有較小幅度上升的,從材料最緊密堆積角度來看,利用鐵尾礦砂制備超高性能混凝土是可行的,鐵尾礦砂的摻入對試件的緊密性和致密性有一定的益處。

1.2.2 養護制度

本試驗采用JJ-5型水泥膠砂攪拌機制備超高性能混凝土,所有原料裝入攪拌鍋中,攪拌均勻后裝入尺寸為40 mm×40 mm×160 mm的模具中,在室溫20℃、相對濕度60%的室內環境下靜置1 d,脫模后轉移到20±2℃、相對濕度95%±2%的恒溫標準養護箱中養護至特定齡期。

1.3 測試方法

根據國家標準《水泥膠砂強度試驗》(GB/T 17671—1999)測定超高性能混凝土的流動度、抗折強度及抗壓強度,其中抗折強度測試加載速率為50 N/s,抗壓強度測試加載速率為2.4 kN/s;根據國家標準《普通混凝土拌合物性能試驗方法標準》(GB/T 50080—2002)測試超高性能混凝土的含氣量。

使用AutoPore IV-9500型號的壓汞儀進行微觀孔隙測試。試塊養護28 d后,在試塊中心位置選取約1 cm左右大小的碎塊,在異丙醇中浸泡24 h以中止水泥水化,之后在80±2℃的溫度下烘干4 h,待試塊冷卻至室溫后進行壓汞試驗。

2 試驗結果與分析

2.1 鐵尾礦砂摻量對砂漿流動度及含氣量的影響

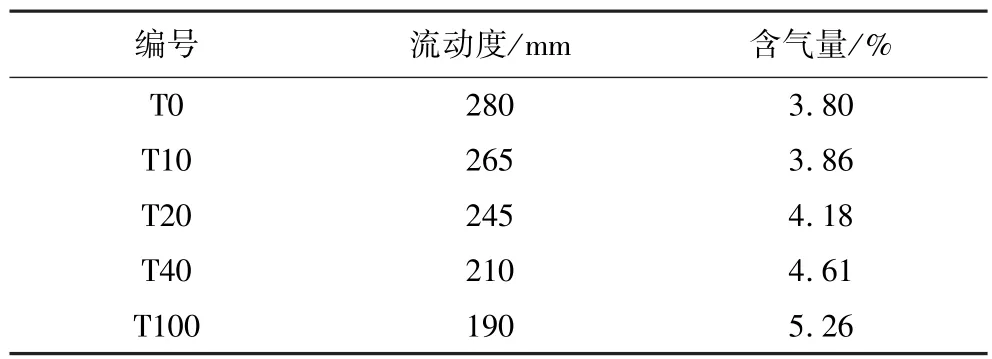

不同鐵尾礦砂摻量下超高性能混凝土砂漿的流動度和含氣量試驗結果如表3所示。

表3 超高性能混凝土漿體流動度及含氣量Table 3 Flow spread and air content of ultrahigh performance concrete slurry

由表3可知,隨著鐵尾礦砂摻量的增大,超高性能混凝土砂漿的流動度逐漸降低。這是由于鐵尾礦砂的顆粒形狀相較于天然河砂更加不規則,因此在同等粒徑條件下比表面積更大,導致其吸水率高于天然河砂,增加了砂漿的稠度,從而降低了流動性[8-9];同時,由于鐵尾礦砂的棱角較為分明,導致了砂漿剪切力的增大,降低了漿體的流動性[10]。

當鐵尾礦的摻量為20%時,超高性能混凝土砂漿的流動度為245 mm,相比于不摻鐵尾礦砂的對照組(T0),流動度損失為12.5%,影響較小;而當鐵尾礦砂的摻量達到40%時,砂漿的流動性大幅降低,對超高性能混凝土的生產和施工帶來明顯的影響。因此從實際應用角度考慮,鐵尾礦砂的摻量應不高于40%。

隨著鐵尾礦砂摻量的增大,UHPC漿體的含氣量逐漸增大,這種現象的原因與流動性相似。鐵尾礦砂的高比表面積導致其吸水率更大,因此在顆粒表面更容易形成水膜,吸入更多的空氣,導致漿體整體的含氣量增大。

2.2 鐵尾礦砂摻量對力學性能的影響

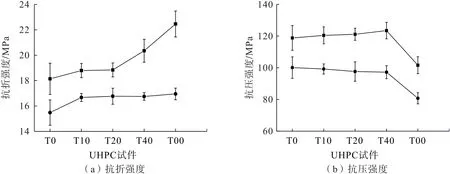

為了討論鐵尾礦砂摻量對超高性能混凝土力學性能及實際應用的影響,分別測定了不同鐵尾礦砂摻量下 UHPC試件的抗折強度和抗壓強度,結果見圖4。

由圖4(a)可知,隨著鐵尾礦砂摻量的增大,UHPC試塊7 d抗折強度先小幅上升后基本不變,28 d抗折強度先緩慢上升后快速上升,整體來看,鐵尾礦砂的摻入對UHPC的抗折強度有著促進作用。這可能與鐵尾礦砂多棱角的外觀有關,骨料之間的摩擦力更大,有助于UHPC抗折強度的提升[11-13]。

由圖4(b)可知,當試塊養護7 d時,隨著鐵尾礦砂摻量的增大,UHPC試塊的抗壓強度緩慢降低,當鐵尾礦砂摻量由40%增加至100%時,試塊7 d抗壓強度快速降低;當試塊養護28 d時,隨著鐵尾礦摻量的增大,UHPC試塊的抗壓強度先緩慢上升后快速下降。以上結果表明,鐵尾礦砂的摻入對UHPC的早期強度有抑制作用,摻量越高,抑制程度越大,這可能是因為鐵尾礦砂的吸水率要高于天然河砂,在攪拌過程中吸收了大部分的水,抑制了水泥的早期水化作用[14-16]。28 d強度的提升可能與鐵尾礦的比表面積大于天然河砂有關,較高的比表面積為水泥的水化反應提供了足夠的面積,促進了水泥的二次水化反應[17-19],但隨著鐵尾礦砂摻量的進一步增大,鐵尾礦砂自身活性較低的特點抑制水化反應的進行,抗壓強度快速下降。

圖4 鐵尾礦砂摻量對UHPC力學性能的影響Fig.4 Effect of iron tailings contents on the mechanical properties of UHPC

2.3 鐵尾礦砂摻量對孔隙結構的影響

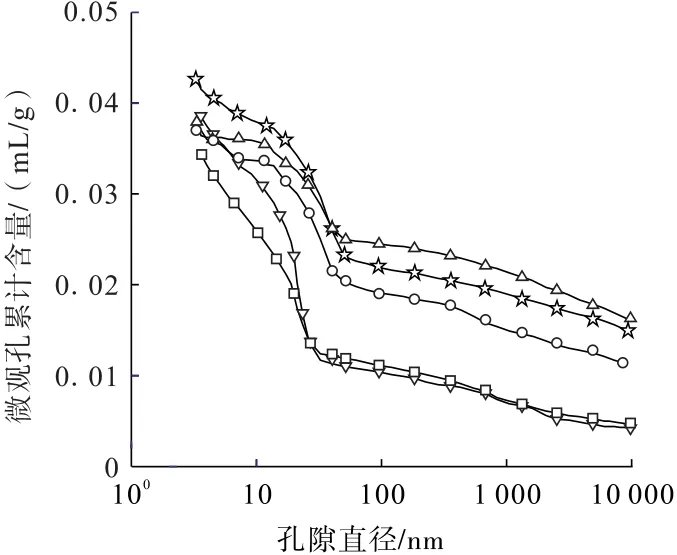

圖5展示了鐵尾礦砂摻入量對超高性能混凝土微觀孔隙結構的影響。

圖5 鐵尾礦砂摻量對UHPC孔隙結構的影響Fig.5 Effect of iron tailings content on the micropore structure of UHPC

由圖5可知,當鐵尾礦砂摻量低于40%時,隨著鐵尾礦砂摻量的增大,UHPC試件的累計孔隙含量逐漸減少,孔隙率由8.534 1%下降到7.6886%,這表明鐵尾礦砂的摻入對UHPC內部的孔隙結構是有益處的。

將全部用鐵尾礦砂的UHPC試件(T100)與全部用天然河砂的UHPC試件(T0)比較可以看出,T100內部孔隙是比T0要差的,這是由于T100試件的流動性遠低于T0,較差的流動性會導致孔隙結構的劣化,最終導致抗壓強度的降低。

3 結 論

(1)使用鐵尾礦替代天然河砂制備UHPC時,隨著鐵尾礦砂摻量的增大,漿體的流動性逐漸降低,且下降的幅度越來越快。當鐵尾礦的摻量不超過20%時,流動度損失僅為12.5%,影響較小;而當鐵尾礦砂的摻量超過40%時,漿體的流動性會發生大幅度的降低,對UHPC的生產和施工帶來明顯的影響。

(2)鐵尾礦砂的摻入對UHPC的早期強度有抑制作用。隨著鐵尾礦砂摻量的增大,UHPC的早期抗壓強度降低較明顯,這主要是由于鐵尾礦砂的吸水率較高,抑制了水泥的早期水化,但對UHPC的28 d抗壓強度有促進作用。

(3)鐵尾礦取代天然河砂的比例不宜超過40%,在鐵尾礦摻量達到40%前UHPC的抗壓強度隨著鐵尾礦摻量的增大而增大,而在鐵尾礦摻量超過40%后隨著鐵尾礦砂的摻量繼續增大,UHPC的強度發生了明顯的降低,當鐵尾礦砂完全替代天然河砂時,UHPC的抗壓強度下降了14.48%。