巴潤礦礦巖混合復雜爆區爆破分離技術試驗研究

劉占全 王德勝 崔 鳳 徐曉東 郭建新 趙 宇

(1.包鋼鋼聯巴潤礦業分公司,內蒙古 包頭 014080;2.北京科技大學土木與資源工程學院,北京 100083)

金屬露天礦山開采常面臨礦體和巖體混合的爆破條件,一個爆區中常有規模不等的夾巖或巖體中含有一定規模的小礦體,爆破過程中不可避免地造成破碎礦石和巖石相互混合,破碎礦石混入巖石中將造成礦石損失,而破碎巖石混入到礦石中會造成礦石貧化。因此在礦(巖)體混合爆區內一次爆破實現礦石和巖石的有效分離一直是金屬礦山爆破作業的技術難點。文獻[1-2]提出了在礦(巖)體混合爆區的礦(巖)體中部先行起爆,以該起爆點為中心設計環繞中心起爆點的等時線起爆方式,實現破碎的礦(巖)石向其起爆中心堆聚,使礦石和巖石分別堆積;但在爆區內礦(巖)體中心無輔助自由面的條件下,該起爆方式難以保證礦巖破碎效果以及爆堆松散效果,導致電鏟鏟裝困難,因而難以實現大規模應用;文獻[3-4]是中心堆積法在不同礦山的應用嘗試。李順波等[5]提出了在礦巖交界處對孔組100 ms延時起爆實現邊界分離的方法,其余炮孔實施逐孔起爆,這種方法對于礦巖混合的簡單爆區分離效果較明顯,但對爆區內其余礦石與巖石的有序堆積考慮較少,針對礦巖混合復雜爆區的礦石與巖石有效分離的技術單一。

現階段,礦巖混合爆區一次爆破實現礦石和巖石有效分離是精準爆破的研究熱點和難點。目前對于礦巖混合復雜爆區的爆破高效分離作用原理、設計原則和關鍵技術參數的確定尚不明確。本研究針對巴潤礦爆區中多礦種、眾礦體、巖種復雜共生,爆區立剖面和平面圖上礦(巖)體復雜共存的現象,提出了跨礦巖交界對孔組有序起爆的多面臨空拋擲分離+礦(巖)體前排孔中部多零點“V”型起爆相結合的爆破分離技術方案,通過數值模擬和現場試驗相結合確定分離爆破關鍵技術參數,實現一次爆破礦石和巖石高效分離、有序堆積,提高礦巖混合復雜爆區的礦石回收率,降低礦石貧化率,推動復雜礦床精細開采技術發展。

1 礦巖混合爆區分離爆破技術難點

復雜礦巖混合爆區內礦體和巖體的分布形式多樣,大致可以分為3類:①礦(巖)體在露天臺階立剖面上呈上下分布的似層狀結構,這類礦巖分布適合用礦(巖)體的分層穿孔、分層爆破或在礦巖分界層面上實施分段間隔裝藥爆破技術進行分離;②礦體或巖體在全臺階立剖面上分布,礦(巖)體獨立,且具有一定規模,礦(巖)體在爆區平面圖上有較規整、明顯的邊界;③礦(巖)體在臺階立剖面上全分布,但礦體中局部有夾巖、巖體中嵌有小礦體或礦石品位隨位置不同有差別,需跟據鉆孔取樣化驗結果確定礦石實際開采截止邊界范圍。

礦(巖)體混合爆區高效爆破分離的技術難點為:①礦巖混合的賦存特性和傳統臺階爆破設計由臺階坡面逐排或逐孔起爆拋擲的設計原則,使得破碎礦石和巖石不可避免地在爆堆中混合;②相近的礦(巖)石物性和顏色使爆堆中的礦石和巖石目視難以辨認,實際出礦過程中的電鏟前取樣化驗結果又嚴重滯后,無法對混合爆堆的精準出礦提供實時技術指導;③似層狀分布礦巖的分層穿孔、分層爆破的施工組織和相應鏟裝、運輸組織繁瑣,實際應用較困難。為此,本研究針對金屬礦露天臺階爆破常見的后兩類礦巖混合爆區的一次爆破實現礦巖高效分離、有序堆積的技術方法進行探討,提出如下技術措施:

(1)礦(巖)體邊界分離爆破技術。基于最小抵抗線拋擲原理,在跨礦巖邊界同排炮孔中,先同時起爆毗鄰跨邊界的2個炮孔,創造兩側自由面加前排坡面的多自由面條件;然后經過長延時后同時起爆跨礦巖分界的2個炮孔,理論上可以實現兩孔中間(礦巖交界)的雙側拋擲和向前拋擲堆聚的目標,多排礦巖交界處的炮孔有機協同作用將形成沿著礦巖邊界的清晰分離溝槽效應,實現規模礦(巖)體的邊界爆破高效分離。

(2)礦巖相互包圍(礦體夾巖或巖體夾礦)的分離爆破技術。在礦巖相互包圍(嵌入)的爆區,選擇礦(巖)體的似中心部位炮孔作為起爆點,以該起爆點為幾何中心,以中心炮孔作為起爆零點,設計周圍炮孔向該中心起爆點的等時線毫秒延時起爆方式,實現周圍炮孔起爆后向礦(巖)體中心區域堆聚。

(3)礦(巖)石混合爆堆的無線射頻指示高效鏟裝技術。在礦巖邊界炮孔中埋設無線射頻BMM信標,安裝在電鏟上的接收器根據接收爆堆中BMM信標發出的無線射頻信號,在夜間等不利條件下按照礦(巖)石的實際堆積邊界挖掘裝車,解決白天目視難辨礦物或夜間不易辨識礦(巖)石爆堆的精準鏟裝難題,提高混合爆堆鏟裝過程中的礦石回收率,降低礦石貧化率。

2 礦巖爆破分離原理

本研究礦巖分離爆破原理可描述為:在跨越礦巖邊界的同排炮孔中,首先起爆毗鄰跨越交界兩側炮孔的2個炮孔,這2個炮孔先起爆后,為跨越交界的2個炮孔創造兩側+前排的多面臨空條件;然后經過長延時后同時起爆跨越礦巖分界的2個炮孔,邊界兩側的礦巖可實現各自漏斗側向拋擲分離,在礦巖交界處既形成清晰分離的溝槽,又向前排最小抵抗線方向順序拋擲堆積(圖1)。

圖1 臺階爆破PFC3D計算模型Fig.1 PFC3D calculation model of bench blasting

2.1 臺階爆破模型構建

依據巴潤礦現場條件,臺階高度14.0 m,取模型高21.0m,底部長36.0m、寬23.0m(圖1)。炮孔直徑310 mm,超深2.0 m,前排底盤抵抗線11.0 m,巖石部位孔間距10.0 m,礦石部位孔間距8.0 m,排間距均為6.0 m,炮孔堵塞長度6.0~6.5 m,炮孔采用連續裝藥結構。

2.2 礦(巖)石物理力學特性

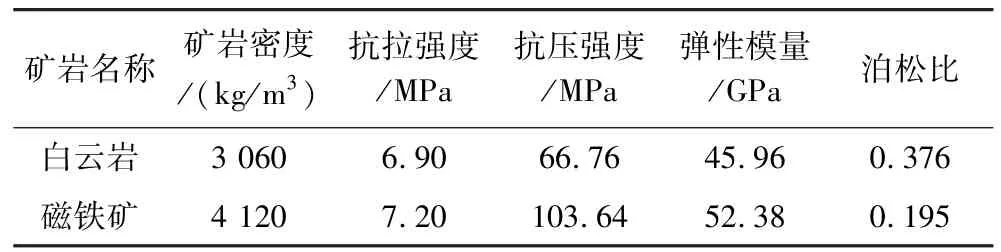

本研究模型的巖體以白云巖為主,礦石為磁鐵礦,取樣實測其物理力學參數后,現場測定礦(巖)體中的節理、裂隙分布特性,按照霍克—布朗公式修正試驗測定的技術參數后獲得的礦(巖)體物理力學參數見表1。炮孔裝藥用現場混裝多孔粒狀銨油炸藥,連續耦合裝藥結構,銨油炸藥性能參數見表2。

表1 礦(巖)體的物理力學參數Table 1 Physical and mechanical parameters of ore(rock)body

表2 銨油炸藥性能參數Table 2 Performance parameters of ammonium oil explosives

2.3 臺階爆破分離模擬結果分析

礦巖混合爆區爆破分離的拋擲堆積效果如圖2所示。

圖2 臺階爆破礦巖分離及堆積效果模擬Fig.2 Simulation of effect of ore and rock separation and accumulation during bench blasting

數值模擬結果表明:在跨越礦巖邊界的同排炮孔中先行起爆毗鄰跨越交界兩側炮孔的1組炮孔,在Δt=110 ms延時后再同時起爆跨越礦巖交界兩側的1組炮孔,爆破后破碎礦(巖)塊的爆堆在其交界處既能形成明顯的溝槽,又各自以設計的堆積中心有序堆聚,可實現礦巖高效分離堆積。

對巴潤礦的不同礦(巖)體組合(板巖、白云巖和云母閃長巖與磁鐵礦混合的爆區)進行了模擬試驗研究,結果表明:在礦巖交界部位對孔組延時Δt=110~120 ms起爆可以形成邊界處清晰爆破分離;礦(巖)石堅硬,對孔組間的起爆延時取小值,反之,延期時間取大值。

3 爆破分離方案設計

3.1 爆區礦巖分布

從臺階(高度14 m)坡面上觀察試驗爆區的礦(巖)體為立剖面全分布,礦巖空間形態較復雜,呈現礦巖互相嵌入狀態。爆區內主要有白云巖、稀土礦、磁鐵混合礦、含鐵石英巖、板巖等,屬于典型的多礦種、眾礦體、礦巖性質差異大的復雜爆區(圖3)。對鉆孔的巖粉取樣化驗,測定了礦石的地質品位,以此為基礎圈定了礦(巖)體的實際邊界。鐵礦石和高品位含鐵石英巖直接開采后進入選礦流程,稀土礦運出采場堆存。

圖3 礦巖混合爆區精準起爆時間和炮孔拋擲方向設計(單位:m s)Fig.3 Design of precise initiation time and blasthole cast in mixed blasting zone of ore and rock

3.2 爆破分離方案設計

依據爆區內多礦種、礦(巖)體復雜共存的實際條件,本研究設計的爆破分離方案為:采用巖石部位炮孔減弱裝藥、礦石部位炮孔加強裝藥;緊鄰跨越邊界的同排2炮孔先起爆,跨越礦(巖)分界線兩側的炮孔延時110 ms后同時起爆,其余炮孔按照“V”型精準逐孔起爆設計;礦巖交界的炮孔排間采用200 ms長延時起爆技術,具體技術措施如下。

(1)炮孔布置及裝藥。高品位混合磁鐵礦硬度大、韌性強,故本研究裝填密度較高的乳化炸藥,便于克服孔內1.0~4.0 m的滲水;白云巖雖然硬度較大,但可爆性好,無水炮孔裝填現場混制銨油炸藥,最后一排炮孔、礦體后的巖石炮孔采用減弱裝藥。礦石部位采用6.0m×8.0m孔網布置(圖3),巖石部位采用6.0 m×10.0 m孔網布置,炮孔超深2.0 m,炮孔均采用連續耦合裝藥方式。礦石炮孔堵塞5.5~6.0m,巖石孔堵塞6.5~7.0 m,第一排、最后一排孔和礦體后的巖石炮孔堵塞7.5~8.0 m。設計礦體部位平均單耗為1.20 kg/m3,巖石部位炸藥單耗為0.85 kg/m3。

(2)電子雷管精準延時起爆。依據現場礦(巖)體的縱波傳播速度測定結果及類似礦山臺階爆破巖體的高速攝影觀測資料[6],孔間延時取25 ms;依據本研究數值模擬及已有成果[7-12],礦巖分界線兩側雙炮孔同時起爆,炮孔組間延時 110 ms,排間延期65 ms,礦體與巖體炮孔前后排間延時200 ms。

(3)起爆網路設計。爆區東端的巖石區中部設1個起爆點,采用“V”型起爆使巖石中部堆積;中部礦石中有3.0~6.0 m寬的夾巖無法剔除,按照礦石品位及質量百分比計算,夾巖混入礦石中將使礦石的出礦品位降低1.6%,不影響爆區整體出礦品位≥23%的設計目標,故爆區中部設計另一個“V”型起爆向其中部堆聚[13-14];西端的稀土白云巖也采用“V”型起爆使其向中心部位堆積,爆后鏟裝運輸到指定位置堆存。全爆區采用電子雷管精準延時起爆,各炮孔起爆雷管并聯形成網絡,炮孔起爆時刻、等時線及炮孔拋擲方向如圖3所示。

4 礦巖爆破分離效果

4.1 臺階爆破的堆積效果

爆堆顯示礦巖破碎均勻,表面無不合格大塊,如圖4所示。

圖4 礦巖混合爆堆分離深凹溝槽實況Fig.4 Actual situation of separation trench of mixed blasting pile of ore and rock

按設計規劃爆堆在礦巖交界處實現了預期拋擲分離,形成了明顯的深凹溝槽,方便電鏟司機在鏟裝過程中直觀辨識礦巖。現場實測形成的溝槽深度為3.5~4.0 m,便于控制出礦過程中礦石和巖石滾動互混,為降低礦石貧化率創造了有利條件。

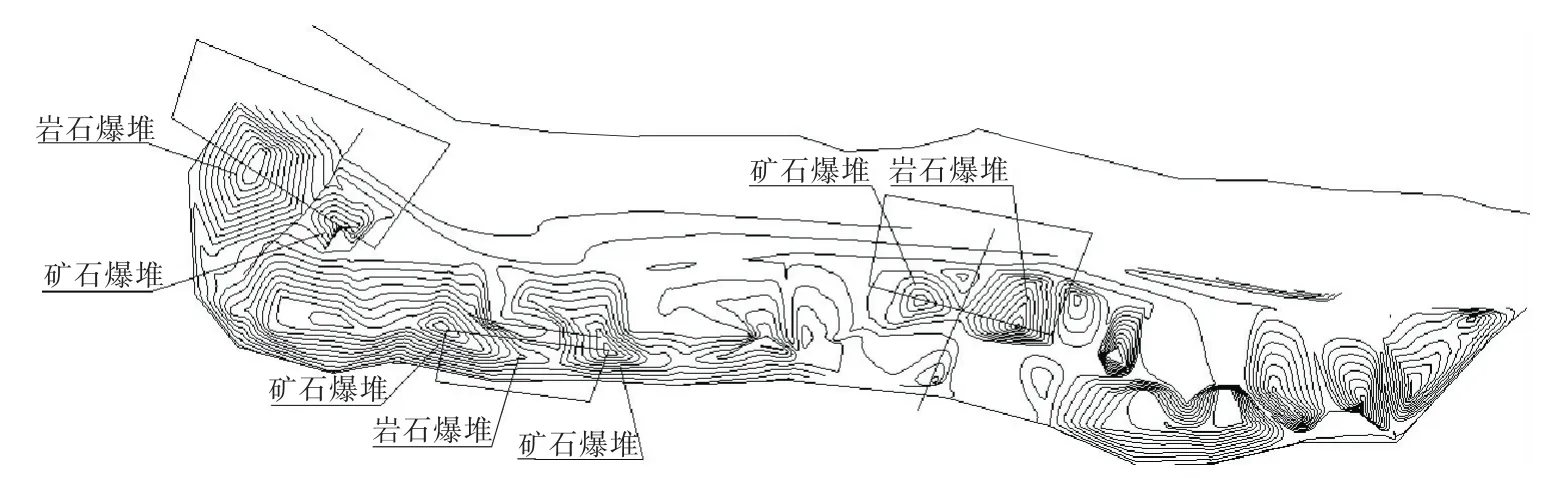

用手持式GPS對爆堆進行測量,按照1∶50比例繪制的爆堆實測等高線如圖5所示。圖5清晰顯示礦石沿著設計的等時線垂直方向拋擲堆聚,礦(巖)石按設計的輪廓向各自的中心堆積分離,交界處形成了明顯的溝槽;前后排的礦(巖)石堆聚也顯現出沿爆堆走向的溝槽。通過無人機對爆堆進行了三維觀測,結果見圖6。

圖5 礦巖混合爆堆實測等高線Fig.5 Contour of actual measurement of ore-rock mixed blasting pile

圖6中清晰地顯示礦巖邊界的分離溝槽,礦石有序堆聚,巖石和礦石的前后分堆效果明顯;被爆礦巖的破碎效果較好,爆堆松散,表面可見2個不合格大塊,其余破碎較均勻。經過對電鏟挖掘作業跟蹤觀測和統計,不合格大塊率為0.23%,無根底、巖墻等不良破碎現象。

圖6 礦巖混合爆堆鳥瞰圖Fig.6 Aerial view of mixed blasting pile of ore and rock

4.2 電鏟出礦觀測及礦石貧化效果

電鏟出礦作業多用條帶挖掘方式,礦巖混合爆堆在礦石與巖石交界處,松散礦巖以自然安息角堆積坡度向已挖出的空間攤散,將不可避免地造成礦石損失或貧化[15]。試驗采用先挖裝巖石,后挖裝礦石的爆堆縱深挖掘作業方式出礦,使礦巖的界面混入率[16-17]降低了20%左右。

實際出礦過程中,利用汽車運輸靈活的特點,將傳統的條帶式出礦改為沿礦巖分界溝槽縱深鏟裝方式,將礦石周邊巖石沿爆堆厚度方向先行鏟裝完畢,再鏟裝礦石。對爆堆挖掘過程進行了全程跟蹤測定,對出礦電鏟前礦石進行取樣,獲取鏟出礦石的實際品位,并記錄出礦量。出礦統計顯示:礦巖復雜混合試驗爆區的礦石地質品位為30.56%,實際平均出礦品位為30.14%,爆破分離技術現場試驗的實際貧化率為1.83%,根據《國土資源部關于鐵、銅、鉛、鋅、稀土、鉀鹽和螢石等礦產資源合理開發利用‘三率’最低指標要求(試行)的公告》相關標準,巴潤礦爆破分離的技術指標達到一類礦山礦石貧化損失的管理標準。

4.3 現場試驗

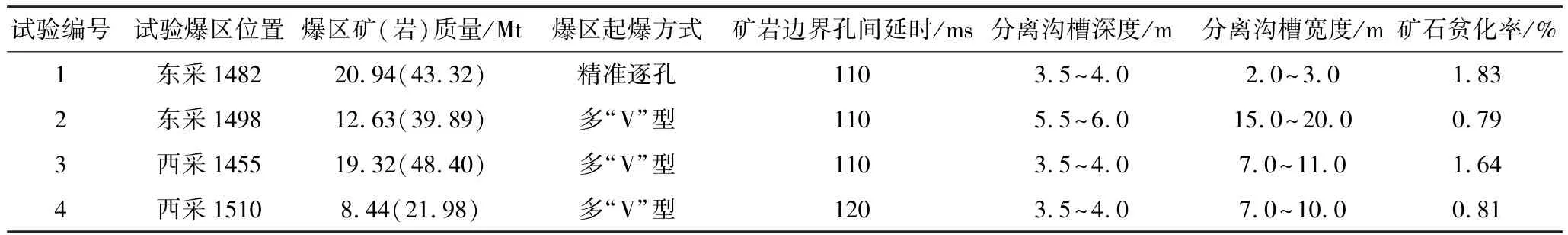

在巴潤礦的東、西兩采場分別進行了礦巖混合爆破分離現場試驗,部分試驗結果見表3。試驗結果表明:①精準逐孔起爆、多點“V”型起爆和跨礦巖邊界的長延時對孔起爆技術,可以實現礦(巖)石有序堆積和礦巖清晰分離;②在其他技術參數不變的條件下,以礦(巖)體中部為核心的多“V”型起爆方式組合,使相鄰邊界形成更深、更寬的分離溝槽;③巴潤礦φ310mm大直徑深孔臺階爆破跨礦巖分界的成對炮孔組間延時110~120 ms時起爆,可以取得明顯的礦巖分離效果。

表3 礦巖混合爆區爆破分離部分試驗結果Table 3 Part of the test results of blasting separation in ore-rock mixed blasting zone

5 結 論

(1)金屬礦山礦巖復雜混合爆區中,根據鉆孔巖粉取樣準確劃分礦巖邊界,采用爆破有序拋擲、分離技術和無限信標指引的挖裝技術,有助于解決傳統露天爆破礦石損失率和貧化率高的難題,為實現復雜礦床高效低成本開采提供了一種新方法。

(2)在礦巖復雜混合爆區中,通過實施跨礦巖交界的對孔有序長延時起爆和不同礦(巖)體多點“V”型協同起爆技術,實現了復雜混合爆區一次爆破精準分離礦石與巖石的目標,為實現露天礦復雜礦巖混合爆區準細開采提供了參考。

(3)巴潤礦現場試驗證明,基于礦(巖)體中心部位的起爆等時線垂向拋擲和跨礦巖分界線的大延時對孔同時起爆多自由面拋擲技術及其與之匹配的起爆設計,對孔組間延時110~120 ms可形成礦巖交界清晰的分離溝槽。

(4)汽車運輸方式下,沿礦巖分離溝槽的爆堆縱向挖掘出礦方式及爆破分離形成的深凹溝槽減少了礦巖交界處散體的攤堆距離,減少了礦巖互混,復雜礦巖混合爆區礦石貧化率≦2%,對于降低礦山綜合開采成本具有積極意義。

(5)準確圈定礦巖復雜混合爆區的礦巖邊界對于實現精準分離爆破具有重要意義,進一步開發智能隨鉆技術,在穿孔過程中實時提取礦巖的物理力學特性參數、實時分析礦物組分和含量是解決目前鉆孔取樣工作量大、化驗結果滯后等問題的有效方法。