電石生產氣力輸送系統氮氣回收技術的研究與應用

彭江偉

(天能化工有限公司,新疆 石河子 832000)

氣力輸送系統因其簡單便捷而非常適合應用于工廠、車間等場所的粉粒體物料的輸送。該系統主要由壓縮氣體(通常為空氣)、喂料裝置、輸送管道及用以分離輸送氣體和物料的接收等裝置組成。系統幾乎處于封閉狀態,比較適合密閉的物料輸送系統[1]。

電石爐氣在干法凈化階段收集的凈化灰,具有質量輕、易揚塵、高溫、易自燃等特點,為減少輸送過程中造成的安全性問題,天能化工有限公司目前采用密閉式氣力輸送技術,因安全所需,將常規空氣輸送,改為氮氣作為氣體輸送介質,目前已建成兩套凈化灰密閉式輸送裝置,但因氮氣消耗量較大,供氣成本較高,嚴重影響裝置開車率。針對以上問題,公司設計了氮氣閉路循環系統,將輸送過程中使用的氮氣全部回收,通過氮氣壓縮機加壓后循環使用,新系統生產比較穩定,利于電石爐生產操作。

1 氣力輸送系統氮氣回收技術現狀

1.1 氮氣回收工藝

公司電石生產采用密閉電石爐工藝,產生的尾氣中含有粉塵,行業內多采用凈化裝置進行回收、處置、再應用,降低了電石生產過程消耗。通過凈化灰處理系統、管道輸送系統、原料除塵系統等對此設施中產生的氣體進行處置。此環節所產生的灰分中,鈣、鎂含量較高,比重相對較重,易附著在設備本體上,同時,灰分顆粒極細易自燃,流動性大。

原有凈化系統灰儲倉及原料氣干燥過程中采用人工卸灰,卸灰不徹底,易堆積并造成堵塞,給檢修工作帶來極大的困難。技術人員采用倒吹、正吹、局部吹掃等方式,將整個系統進行串聯清理,仍不徹底,凈化壁粘灰、下灰不暢、管道堵塞等情況時有發生。特別是當灰分積聚,并且在整個系統中存在時,可能造成自燃氣體的集結,為了保證系統安全穩定,公司采用氮氣微正壓狀態,在卸灰過程中,進行間歇的氮氣保護操作,輸送后再吹掃,如此間歇操作。在氣力輸送過程中,氮氣消耗量較大,制氮成本較高。為了降低電石生產成本,控制氣力輸送系統氮氣的耗用是非常關鍵的技術課題,也為公司進一步提升能源的利用率打下基礎。

1.2 研究內容與研究目標設計

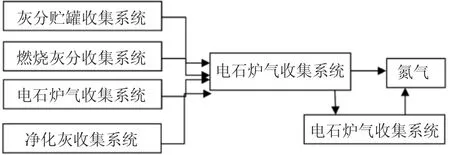

為了研究氮氣回收利用技術,公司專業技術人員設計了氮氣除塵裝置、氮氣回收裝置、氮氣增壓系統等,實現氮氣的循環輸送利用,確保氣力輸送系統運行正常。同時成立了現有凈化密閉工藝氣力輸送裝置研發小組,從設備選型、設計研究、技術確定等方面進行了相關設計及技術攻關,主要從氮氣閉路循環系統的若干環節、氮氣回收循環利用工藝等兩部分進行考慮及設計。電石爐氣收集系統相關工藝環節圖見圖1。

圖1 電石爐氣收集系統相關工藝環節圖

2 關鍵技術的設計要點與實施

氣力輸送技術一般適用于輸送松散且不易碎、粘附性不強、磨琢性不大、并且沒有太大腐蝕性的物料。由于主要是依靠風速進行輸送,物料與管壁時時接觸,設備內壁及管道內側因磨損而易造成物料局部沉積,從而堵塞管道或設備,使輸送異常,生產中斷。氮氣閉路循環系統在設計中加大了系統的除塵與凈化,在氮氣的回收循環利用工藝設計中,將氣壓監測作為安全、節能、環保及自動實施的關鍵指標。

2.1 氮氣閉路循環系統的工藝設計

氮氣閉路循環回收系統中涉及的設備包括倉頂除塵器、二級除塵器、冷干機、壓縮機、冷卻器、高壓貯氣罐及低壓貯氣罐等。當氮氣輸送至末端工藝時,會有大量尾氣產生,目前的工藝主要是通過凈化灰倉頂除塵器實現料氣分離,再進入二級除塵器進一步除塵凈化,干凈的低壓氮氣通過倉頂除塵器、二級除塵器、冷干機,再經氮氣壓縮機加壓后進入輸送系統循環使用。為了保證氮氣閉路循環中氮氣的工藝壓力符合要求,將循環裝置的源頭設計在凈化灰的收集處,因其靠近回收倉,減少了壓力分散,采用并聯方式將每個凈化系統的氮氣閉路循環裝置單獨成子系統,同時采用高壓氣體打壓裝置對氮氣管相關設施進行串聯,達到可串可并的目的,實現了公司氣力輸送系統壓力平衡,確保穩定生產。

在每臺凈化灰倉配置一套氮氣罐,以備氮氣不足時可保持密封壓力,根據凈化灰倉儲存量,采用氣力輸送對凈化灰進行回收、輸送、集中系統處理輸送,同時控制氮氣氣源壓力在0.45 MPa,凈化灰間歇式進入貯灰倉,利用管道氣力輸送至烘干窯終端儲灰倉。凈化后的灰及原料干燥系統收集的灰分質輕且粒度小,并且需要長距離輸送,將通過過濾后的灰分進入整個氣力輸送系統中,以氮氣為動力源,將各處工藝點的凈化灰送至終端,再輸送至下游工段使用。

為避免在管道彎折處積灰,在這些部位安裝了增壓裝置。在輸送管道旁邊加裝氮氣旁路,并放置透視鏡檢查堵塞情況,查看管線內部粘壁、集結、堵塞等相關問題。當系統內儲罐料位較低、較高及低低或高高報警時,密閉輸送料系統會在不同工藝條件情況下自動執行相關程序。為保證正常輸送,在間斷區加裝了振蕩器,用以鼓吹管道及振動整個系統,且每隔2.0~3.0 km,在管道水平傾角加入15°傾斜角,保證系統連續、通暢、穩定地長距離運行,避免了管道堆積,無粘附輸送。

2.2 氮氣回收循環利用工藝

氮氣閉路循環系統通過壓縮機進行增壓后,后序電石密閉凈化灰輸送以氮氣作為主要回收介質,并再次循環作業,回用至閉路輸送系統。系統中3臺氮氣螺桿(1臺變頻2臺工頻)壓縮機既可以進行串級增壓,也可作為子系統進行單獨回收,系統較為獨立。

依據現有工況進行適時調整,氮氣通過氣力輸送裝置中的進氣組件進入系統,經增壓過濾冷卻后進入各個系統的氮氣儲氣罐儲存,各系統工作時,打開各自系統管路對應的閥門進行密閉凈化灰輸送,同時壓縮機根據出入口壓力情況全部或者部分工作,經過濾及再次除塵后通過接收倉的布袋除塵器對灰分進行氣固分離及調整,氮氣最終再回收至整個大系統,進行氣體貯存后,循環使用并通過壓縮氮氣回收至氮氣回收管路,由壓縮機再次增壓后作為動力源進行輸送。

氮氣壓力及持續時間指標是判斷整個氣力輸送灰系統的重要控制參數。此部分工藝過程采用DCS控制系統進行手動或自動控制操作,可以隨時切換,同時系統嚴格控制氮氣壓力,系統顯示低于0.46 MPa、0.45 MPa時分級提示報警,特別是低于0.45 MPa時,會打開旁路增壓管,否則將會造成系統堵塞。因整個系統輸送的連續性,當壓力瞬間降低時,會連續堵塞較長的輸送距離。解決堵塞問題的方法除加大吹掃壓力、局部振蕩外,也可進行拆卸檢查管路等人工操作,但會影響生產的穩定運行。當氮氣壓力降壓延時2 s后,即刻啟動旁路增壓系統補充系統內壓力,當系統內壓力逐步升高至0.60 MPa時,會自動關閉旁路氮氣管路,且設置為延時關閉大于500 s來完成通灰操作。在系統內無料時,管道內壓力也會隨系統內壓力降至0.08 MPa,此時說明系統內無負荷,當壓力遠大于0.60 MPa以上,說明系統內堵塞或局部堵塞。

綜上所述,系統內氮氣壓力必須持續大于0.45MPa的極限運行壓力最低限值。在實際生產中,要準確控制氮氣壓力,既不能太大,造成公用系統氣源生產能力浪費,也不能太小,導致氣力輸送流程出現異常。

2.3 其他可能遇到的技術問題

在此套系統投入使用前,現場工藝曾遇到的問題。

(1)原有系統通入壓縮空氣及少量空氣,會使系統內產生不同程度的閃爆,存在安全隱患。加入氮氣進行全系統的填充,增加了保護,提高了安全性,可以防止凈化輸送后的灰分接觸空氣而自燃。

(2)原有系統在人工操作時,無相關坡度的設置,導致系統堵塞,不易清理。

(3)原系統沒有設置振蕩器,易造成部分管線局部易堵塞、堆積。

(4)原系統中沒有局部管段的增壓設計,改造的工藝技術更接近完善,旁路的設計,特別是對壓力各項啟動指標的設計,使得系統更加完善可靠。

系統投運后,氮氣在進入大系統中,經除塵器凈化后進入風機,然后殘氣經檢測環保達標后可以排入大氣,或再經一道除塵器二次凈化后再排入大氣。整個氮氣閉路循環輸送系統及氮氣回收系統中,高低壓氮氣的平衡是系統穩定運行的關鍵。而解決此問題的關鍵在于壓縮機及除塵設施的選型與設計。根據現有工藝要求,公司設計了2臺排氣量均為20m3/min的壓縮機組。為了保證整個系統的正常投用,需要對系統設置氮氣自動補充管線及自動排放管線,從而保證凈化灰料倉附近其他裝置、低壓儲氣罐等設施處于微正壓,以確保整個系統的正常使用。為促進物料氣力輸送系統的節能,實現低投入、低消耗、低排放、高效率和安全可靠氣力輸送,凈化灰料倉、低壓儲氣罐等可以設計自動補氣及壓力檢測裝置,保證整個回收系統的高低壓氣量平衡,并在重要設備處安裝壓力檢測和回流自整定相關儀器儀表。

以上的優化設計改造經過實踐證明安全可靠,穩定流暢,為生產帶來可觀收益。

3 效果分析

在此項目的設計與實施過程中,凈化灰收塵點多且分散,輸送氣體回收點設計在凈化灰集中倉附近,利于氮氣的收集,而收集后的氮氣通過現有子系統的設計與關聯系統的設計,又進行了回收與使用,將輸送氮氣經過除塵器降塵后收集加壓,重新用于輸送系統,大大降低了氣力輸送系統氮氣消耗量,降低了輸送成本。目前,整個氮氣回收裝置的設計使得氮氣輸送循環用氣量達到滿足現有工藝的同時,也滿足了設計的氮氣折損指標,達到生產要求,使氣力輸送系統運行率達到90%以上,實現了生產的閉環及穩定控制。

經過實踐驗證,該密閉工藝具有清潔、環保、安全、高效、自動化程度高等優勢,管道氣力輸送階段降低了各種消耗,減少了車輛倒運的損失,可實現全自動控制,降低了操作人員工作強度。

4 結語

綜上所述,通過設計改造,電凈化灰密閉輸送及返爐焚燒綜合利用項目得以順利投運,相較于以往罐車拉運凈化灰的方式,通過密閉輸送可徹底杜絕凈化灰在拉運過程灑落、遺漏等現象,生產廠區揚塵情況得到有效控制,工作環境得以有效改善,項目的實施完全符合《電石工業污染物排放標準》要求,項目的環保效益及社會效益顯著。